葫芦素选煤厂煤泥水系统技术改造

耿长勇

(北京中煤煤炭洗选技术有限公司 葫芦素选煤厂,内蒙古 鄂尔多斯 017000)

1 选煤厂概述

中天合创煤炭分公司煤炭洗选中心葫芦素选煤厂是公司煤制烯烃项目配套的矿井型动力煤选煤厂,设计能力13.00 Mt/a,日处理能力39 393 t,小时处理能力2 462 t。服务年限为90.0 a,入洗煤种为不粘煤,于2016年1月建成投用。现有洗选工艺为150~13 mm块煤采用重介浅槽分选机分选,13.0~0.5 mm末煤不分选(末煤重介旋流器系统在建)直接做混煤,3~0.5 mm粒级粗煤泥经离心机脱水成为混煤,小于0.5 mm粒级煤泥采用加压过滤机和快开压滤机联合回收。块煤重介浅槽分选,末煤系统重介旋流器分选,(末煤生产系统、煤泥浮选系统初始设计已完成,正常建设)。生产工艺流程为:井下原煤提升至地面后由2条胶带机输送至原煤仓(6万t),经原煤仓下振动给料机至3条胶带经转载胶带至筛分破碎车间。进入筛分车间的煤,先进行筛分,筛分后150 mm以上的物料经手拣杂物及大块矸石后破碎至150 mm以下,与筛下物一同运至主厂房进行分选,原煤先后进行13 mm干筛和3 mm湿筛。150~13 mm块煤采用重介浅槽分选机分选,矸石经脱介筛脱介后,送至矸石仓(4 000 t);精煤经脱水脱介、分级后破碎至50 mm以下,进入精煤球仓,产品为块精煤;13.0~0.5 mm粒级末煤经旁路胶带进入混煤仓,3~0.5 mm粒级粗煤泥经离心机脱水后经旁路胶带进入混煤仓,产品为混煤;小于0.5 mm粒级煤泥通过加压过滤机和快开压滤机联合回收,掺配进入产品煤中。主要工艺包括:原煤储存、筛分除杂与破碎、原煤洗选加工、煤泥水处理、产品储存及装车系统。主要产品为:精煤、混煤,排弃物为矸石。产品煤可实现汽车地销,也可通过栈桥运送到大化肥项目园区及煤制烯烃项目园区,矸石由汽车外运至排矸场;外购煤经受煤坑下给煤机给入带式输送机,精煤、混煤按客户要求掺配后,输送至化工园区或中煤鄂能化。

现有生产系统中,原煤准备、返煤系统为单系统;洗选系统为2套相对独立的生产系统,对应2套煤泥水处理系统。2套煤泥水处理系统均包含煤泥泵、分级旋流器组、离心机、弧形筛等设备,每套系统均独立生产,设备不能互为备用。

2 煤泥水系统现状及存在问题

2.1 煤泥水系统现状

葫芦素选煤厂煤泥水系统为双系统,每套煤泥水处理系统包含有1组由6台分级旋流器组成的旋流器组,由于煤泥水量较少,只需开通2台旋流器即可正常运行,设备余量充足。由于双系统的设备不能互为备用,当其中1台煤泥泵或离心机等设备发生故障时,只能停止该生产系统。当主厂房一套生产系统运转时,由于返煤系统、产品运输为共用系统,会造成电力的浪费,导致吨煤电耗飙升;系统煤泥水含量少时,煤泥泵不能最大化的发挥处理量,2套系统使用2台煤泥泵,电力消耗增加的同时也经常“抽空桶”,造成分级旋流器压力不足,分级效果差。

2.2 煤泥水系统存在的问题

2.2.1 粗煤泥离心机发生故障后,影响系统带煤

葫芦素选煤厂每套煤泥水系统中仅包含1台粗煤泥离心机,实际粗煤泥量远远小于粗煤泥离心机的设计处理能力。当其中1台离心机发生故障后,这套煤泥水系统就必须停车检修,导致该套生产系统被迫停机,而返煤系统、产品运输系统仅有1套系统,返煤系统必须减量生产,制约着生产系统的带煤量,同时返煤系统、产品输煤系统设备吨煤电耗也会上升。待离心机修复完毕,才能开机,生产系统灵活性较差。

2.2.2 煤泥泵发生故障后,不能互为备用

该选煤厂一系统和二系统各有1台煤泥泵,且煤泥泵处理能力没有完全释放,分级旋流器在正常生产时,只需开启2台旋流器就能保证一套系统的正常运行,而一套系统中分级旋流器组有6台旋流器;当其中1台煤泥泵发生故障后,另一套系统中的煤泥泵不能切换,对应的煤泥水处理系统只能停车检修,该套生产系统只能待机,返煤系统必须减量生产。设备故障制约了选煤厂的生产能力,同时返煤系统设备吨煤电耗也会增加;待煤泥泵修复完毕,方能开机带煤,不能灵活调整生产,暴露出煤泥水处理系统的局限性。

2.2.3 分级旋流器压力不稳定

矿井煤质变好后,小于3 mm粒级煤泥含量较少,煤泥桶一度会出现桶位低的现象,有时则发生空桶现象,造成分级旋流器压力不足,发生浓缩池跑粗现象;现有条件只能利用桶上补水,导致煤泥泵的额外做功,使得吨煤电耗增加。

3 采取的技术改造措施

(1)采用管道把2台分级旋流器底流箱连接起来,在生产中可以通过调整气动闸阀实现分级旋流器底流经由弧形筛进入任意一套系统粗煤泥离心机,达到2套系统的设备实现互为备用的目的。在弧形筛、离心机出现故障后,可以通过调整气动闸阀将分级旋流器底流引入另一套煤泥系统,返煤系统在不受任何影响的情况下,正常带煤生产,因此不会影响到整个生产系统带煤生产,从而降低了吨煤电耗。

(2)采用管路将2个煤泥桶连接起来,在生产时,可以通过调整气动闸阀,控制煤泥水进入任意一套煤泥桶中,最终实现煤泥泵等设备的互为备用。① 当煤泥泵发生故障后,可以调整打开气动闸阀,将煤泥来料引入另一套煤泥水处理系统,通过另一套系统煤泥泵加压进入该套系统分级旋流器,同时适当调整分级旋流器组开启数量,使得煤泥水系统达到平衡,不会引起返煤系统减量生产,进而降低吨煤电耗;② 当生产系统中小于3 mm粒级煤泥含量较少时,可以打开气动闸阀,2套生产系统利用1台煤泥泵将煤泥水加压至1组分级旋流器,通过调整该组分级旋流器的开启数量,使得煤泥水系统达到平衡,进入下游设备,从而达到降低吨煤电耗的目的。

(3)把1台库房备用粗煤泥离心机安装到现场,与另外2台离心机互为备用;生产时,分级旋流器底流可任意进入其中2台粗煤泥离心机,另外1台离心机起到备用作用;任何1台离心机发生故障,都可以通过调整气动闸阀将分级旋流器底流引流至另外2台离心机,生产系统不会受到煤泥系统上述因素影响,从而使生产系统正常带煤运行,达到3台离心机互为备用的目的。

(4)通过调整桶上补水、筛上喷水等,可以达到水系统平衡。

改造前煤泥水系统中煤泥泵分别将煤泥水加压至对应分级旋流器,分级旋流器底流经弧形筛进入粗煤泥离心机,经脱水后进入下游设备入中混煤产品仓。改造后,通过设备互相切换措施,达到2套煤泥水系统煤泥泵、分级旋流器、离心机等设备实现互为备用的目的,进一步确保了生产系统正常带煤,使得选煤厂正常生产。

4 效果分析

4.1 分级旋流器压力稳定

当煤泥水系统中煤泥水含量较少时,打开煤泥桶连通的气动闸阀,使得2套煤泥水系统共用1台煤泥泵、1组分级旋流器,同时调整分级旋流器阀门,增加分级旋流器组开启台数,使得分级旋流器压力保持在1.3~1.5 MPa,煤泥水分级效果大幅度提升,进入浓缩池的煤泥粒度超限值得到了控制,保证浓缩机正常运行。

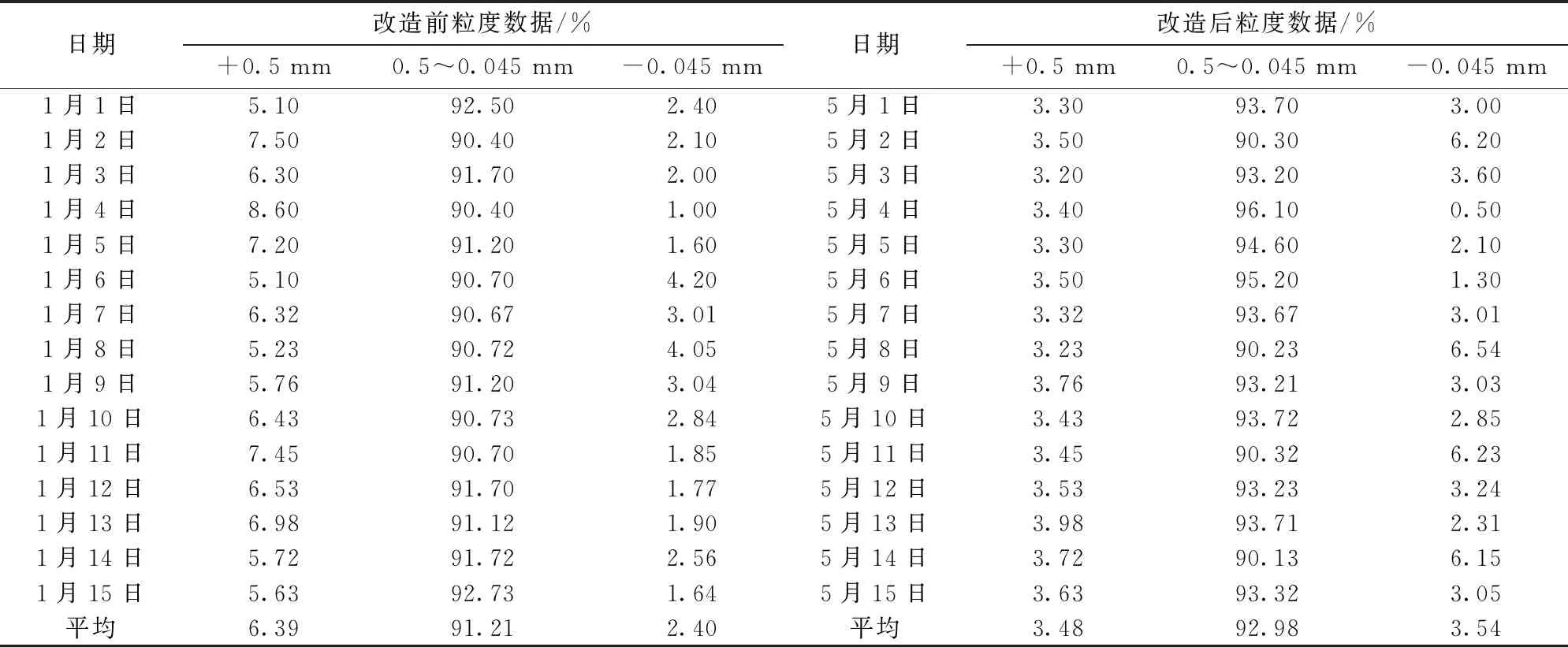

2020年通过对分级旋流器溢流煤泥水的采样进行检测,得出表1的试验对比数据,改造后的煤泥水系统进入浓缩机的煤泥中大于0.5 mm粒级比例保持在3.5%以下,平均值达到3.48%,并比较稳定,而改造前煤泥中大于0.5 mm粒级比例不稳定。

表1 改造前后旋流器溢流粒度试验数据对比

4.2 离心机水分降低

通过对改造前后粗煤泥离心机出料水分进行分析,改造前由于分级旋流器压力不稳定,粗煤泥回收率提高,离心机工作稳定性不高,脱水效率低,离心机水分在16.5%~19.5%之间波动,平均水分高达17.98%;改造后,分级旋流器压力稳定,粗煤泥回收率低,弧形筛、离心机工作效率高,离心机水分在16.5%~17.5%之间波动,平均水分为16.94%,离心机水分降低了1.04个百分点,降低了混煤水分。

4.3 降低生产系统延误

经统计,改造前煤泥水处理系统设备故障时间为62 h。改造后,煤泥水系统设备发生故障不再造成生产系统延误,生产系统小时生产量按照2 000 t计算,每年可多生产原煤12.4万t。

5 经济效益

5.1 节电

当原煤中小于3 mm粒级煤泥含量较少时(每年约2个月),打开气动闸阀,2套系统共用1台煤泥泵,可节约电费:每天按16 h生产,电费按0.41元/t计算,煤泥泵电机功率为200 kW。据不完全统计,改造前2台煤泥泵运行,吨煤电耗为2.8 kW·h;改造后,1台煤泥泵运行,吨煤电耗约为2.77 kW·h。葫芦素选煤厂2个月生产带煤按200万t计算,每年可节约电费约2.46万元。

据统计,改造前每年由于煤泥系统设备故障约为120 h,只能单系统带煤生产,带煤量为正常生产时的50%。据不完全统计,正常生产带煤时,吨煤电耗约2.8 kW·h;原单系统带煤生产时,吨煤电耗为3.2 kW·h,每年节约电费约4.8万元。

合计每年节约电耗约7.26万元。

5.2 降低配件使用费及维修人工费

煤泥泵、分级旋流器、弧形筛、离心机等设备轮换启停,可以降低该设备易损件的更换频率,每年节约配件费用约25万元;每次更换煤泥泵配件约需5工·日,每年需更换约4次;每次更换分级旋流器底流口等配件约需4工·日,每年需更换约3次;每次更换弧形筛约需4工·日,每年更换约4次;每次更换离心机配件约需5工·日,每年需更换约8次;维修人工费按300元/(工·日)计算,每年节约维修人工费用约为2万元。共计节约25+2=27(万元)。

5.3 电机延长使用寿命

煤泥泵交替启停,减少了电机使用时间,有效延长了电机使用寿命;电机价格约为12万元,电机寿命按5 a计算,平均每年节约设备费用约为2.4万元。根据上述计算,每年可节约费用约36.66万元。

6 结 语

葫芦素选煤厂通过煤泥水处理系统改造,实现了2套系统的煤泥泵、分级旋流器、离心机、弧形筛等设备互相备用,切换灵活,提高了设备使用效率,保证了生产系统正常运行生产,同时增强了分级旋流器组的分级效果,降低了粗煤泥水分,提高了混煤产品质量,保证了生产系统的稳定性;切实地提高了选煤效率,降低了电力、材料等资源消耗,并极大地提高了煤泥水系统的灵活性。现已将该部分改造思路推广至门克庆选煤厂、南梁选煤厂,经生产带煤试运行,达到了设备互为备用的预期效果。