天钢圆钢热顶锻缺陷分析研究

李兴才

(天津钢铁集团有限公司,天津300301)

0 引言

圆钢热顶锻试验是将圆钢试样加热到标准规定温度后,沿试样轴向方向给予足够的压力,将试样镦锻到标准规定的锻压比。一方面检验圆钢承受热顶锻后其塑性变形能力;另一方面将圆钢表面缺陷显示出来并根据其形貌来判断圆钢产品表面质量。一般情况下圆钢如果热顶锻不合格,就不能对其进行压力加工,只能将其进行切削使用;如果圆钢进行热顶锻后表面存在严重缺陷,则只能将其判为废品[1~5]。

本文以天钢热轧圆钢热顶锻试验主要缺陷为研究对象,介绍了圆钢热顶锻缺陷类型及形貌,分析了缺陷产生的原因。重点从炼钢-连铸-轧钢整个工艺流程研究和梳理了影响圆钢热顶锻缺陷的主要因素,并制定了相应的控制措施。

1 圆钢热顶锻缺陷产生原因及检验方法

1.1 圆钢热顶锻缺陷产生原因

在圆钢热顶锻检验时,圆钢表面缺陷有各种各样的形貌,通过对不同缺陷形貌研究并结合相关文献,归纳出圆钢热顶锻产生表面缺陷主要有以下三方面原因:

(1)圆钢本身特性。主要包括:钢种的化学成分,铸坯低倍情况(中心偏析、中心疏松、中心裂纹、中间裂纹、皮下裂纹、皮下气泡等),铸坯中夹杂物情况(夹杂物类型、尺寸、所在位置、主要来源),圆钢力学性能(强度、硬度、断后延伸率),铸坯在轧制过程中其热处理工艺(圆钢显微组织、晶粒度大小及均匀性)。

(2)圆钢表面质量。主要包括:表面翘皮、结疤、折叠、裂纹、划伤、麻点和麻面等。

(3)圆钢热顶段过程中实验方法和实验条件。主要有:圆钢取样位置及方式,圆钢尺寸及对应的顶锻比、高径比,圆钢两头的平行度及断面垂直情况,圆钢本身平直度,热顶段变形速率及内部应力情况。

1.2 圆钢热顶锻缺陷分析步骤

圆钢热顶锻缺陷主要的分析步骤为:

(1)圆钢主要化学成分分析,目的是看其是否符合产品标准;

(2)圆钢铸坯的低倍检验,目的是分析铸坯低倍是否存在导致圆钢热顶锻缺陷的因素;

(3)圆钢缺陷形貌的宏观分析,包括缺陷在圆钢表面位置、尺寸、深度等;

(4)圆钢缺陷形貌的微观分析,包括缺陷处金相分析、组织分析及缺陷附近和末端扫描电镜分析等。

2 圆钢热顶锻缺陷的影响因素及控制措施

造成圆钢热顶锻缺陷的因素一般可以分为两大类:一类为炼钢工艺问题导致连铸坯质量问题,例如铸坯的皮下裂纹、皮下气泡和外来夹杂物等;另一类为轧钢工艺问题,例如铸坯加热时间过长、加热温度过高以及轧机设备问题导致的轧制缺陷等。在生产过程中如何将圆钢热顶锻缺陷进行正确分类、确定其产生的原因及需要采取的控制措施是技术人员面临的难题。下面以天钢圆钢热顶锻主要缺陷为研究对象,对炼钢和轧钢相关工艺问题进行分析。

2.1 炼钢工艺问题分析及控制措施

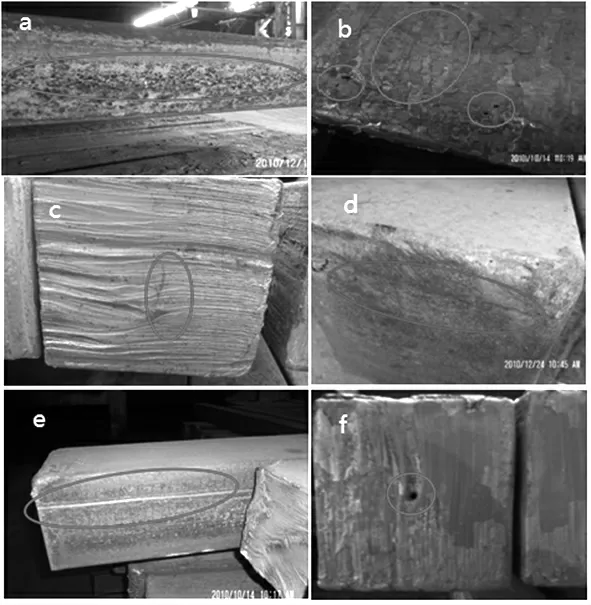

连铸坯的表面质量和内部质量决定热轧圆钢性能优劣,常见的铸坯表面缺陷有角部裂纹、表面纵裂、表面卷渣、针孔、划伤等,常见的铸坯内部缺陷有皮下裂纹、中间裂纹、缩孔、中心偏析、皮下气泡等,铸坯低倍缺陷形貌如图1 所示。炼钢工艺影响环节主要包括转炉冶炼、LF 精炼、方坯连铸,这三个环节直接影响铸坯的表面质量和内部质量。通过对炼钢过程相关工艺参数进行优化调整和加强生产操作管理,是能够保证铸坯质量良好的。

图1 铸坯低倍缺陷形貌

2.1.1 铸坯皮下气泡缺陷及控制措施

目前,专项附加扣除的相关配套细则还未出台,程丽华透露,或对专项附加扣除设置一定限额或定额标准,但具体如何抵扣还无从知晓。

图2 为圆钢热顶锻常见缺陷,该缺陷在热顶锻后的圆钢表面随机分布无明显规律可循,缺陷大小也不一致,缺陷两端呈现椭圆形貌,缺陷表面比较光滑。通过对相关炉号铸坯进行低倍检查,发现低倍样上存在大量的皮下气泡。这主要是轧制过程中,铸坯的皮下气泡逐渐从铸坯内部裸露到圆钢表面,随着轧制道次增加,气泡在圆钢表面拉长、延伸最后在圆钢表面上形成断续直线状裂纹缺陷。在轧制过程中,由于这种缺陷在圆钢表面会呈现“假焊合”状态,肉眼很难检验出来,因此在圆钢热顶锻时出现开裂。

图2 皮下气泡引起的缺陷

铸坯皮下气泡产生原因主要是钢液在凝固过程中,钢液中[O]、[H]、[N]和[C]等元素在凝固界面和枝晶间富集并发生化学反应生成CO、H2、N2,当生产气体的总压力大于钢水静压力和大气压力之和时,就会有气泡形成。如果这些气泡在钢液凝固过程中不能及时逸出,就会被钢液凝固前沿所捕捉形成气泡缺陷。

针对铸坯皮下气泡缺陷:要加强转炉冶炼操作,防止出钢过程中下渣;将LF 精炼炉软吹时间由4 min 延长至6 min,进一步促进夹杂物和气泡上浮,降低钢水中氧的活度;要保证炼钢用辅料干燥;连铸工序要做好保护浇注,防止钢液二次氧化。

2.1.2 铸坯皮下裂纹和中间裂纹

图3 为圆钢热顶锻一种缺陷,该缺陷在热顶锻圆钢表面多为单一分布,裂纹长度较短。取裂纹附近试样进行组织观察,可以看到裂纹周围没有脱碳现象,裂纹呈现撕裂状,裂纹附件组织为铁素体+珠光体,该组织与基体组织一致。通过对相关炉号铸坯进行低倍检查,发现低倍样上存在皮下裂纹和中间裂纹。一般情况下铸坯在轧制过程中其皮下裂纹和中间裂纹是能够被焊合的,但是如果皮下裂纹和中间裂纹在轧制过程,外界空气进入裂纹内部,则会将裂纹周围氧化导致其无法被焊合,随着铸坯变形增加,裂纹从铸坯内部逐渐转移到圆钢表面形成裂纹缺陷。

图3 铸坯内部裂纹引起的缺陷

铸坯产生皮下裂纹和中间裂纹一般与钢水中S、P 含量较高,以及连铸过程中二冷区冷却不均造成铸坯反复回温生产的热应力有关联。

针对铸坯皮下裂纹和中间裂纹:炼钢和精炼要降低钢水中S、P 含量;连铸采用低过热度浇注,并定期对二冷水水质进行检查,减少喷嘴堵塞,使铸坯均匀冷却。

2.1.3 铸坯中外来夹杂物

图4 也是一种圆钢热顶锻后表面一种常见裂纹缺陷。在裂纹附近处取样制备成金相试样进行观察,可以看出裂纹较浅,周围呈现撕裂状并且存在明显的脱碳现象,裂纹末端存在非金属夹杂物。

图4 铸坯夹杂物引起的缺陷

针对铸坯内部外来夹杂物:需要加强连铸操作,防止钢包下渣和结晶器卷渣现象发生。

2.2 轧制工艺问题分析及控制措施

2.2.1 铸坯过热和过烧

图5 为圆钢热顶锻后其表面出现波浪皱纹,该皱纹具有连续性和对称性。在圆钢褶皱处取样并制备成金相试样进行组织分析,发现其组织为魏氏组织,而基体组织为铁素体+珠光体组织,通过圆钢中的异常组织可以判断出铸坯角部在加热炉中出现了过热和过烧。对此,轧钢工序应制定合理加热制度防止铸坯出现过热和过烧。

图5 角部过烧引起的缺陷

2.2.2 轧制折叠

图6 为圆钢热顶锻后其表面出现单一型和平行线型裂纹形貌。在裂纹处取样制备成金相试样进行观察,发现这种缺陷裂纹末端比较圆顿,裂纹周围出现明显脱碳和氧化圆点。通过裂纹附近的特征可以推断出,铸坯在轧制过程某一道次出现 “耳子”,并在后续的轧制过程中形成折叠,这种折叠一般具有对称性和角度旋转特征。对此,可通过调整导卫、优化孔型和轧制道次的压下量,避免“耳子”和折叠缺陷的产生。

图6 轧制折叠引起的缺陷

2.2.3 轧制褶皱

在圆钢轧制过程中,如果轧槽使用时间过长、出现老化导致轧槽结瘤,结瘤会在圆钢表面压出凹凸不平缺陷,这种缺陷在后续轧制过程中容易形成长度较短裂纹,并在随后圆钢热顶锻过程中形成具有一定宽度的簇状裂纹,如图7 所示。通过及时更换轧槽、选用合适孔型和加强铸坯除鳞可避免此类缺陷。

图7 轧制褶皱引起的缺陷

3 结语

通过对天钢热轧圆钢热顶锻试验缺陷分类以及对缺陷影响因素的分析,确定了各类热顶锻缺陷产生的工序和原因,并制定相应的控制措施。本文一方面将炼钢和轧钢工艺的影响因素进行分类梳理,可针对圆钢热顶锻缺陷形貌能够迅速找出其缺陷产生工序和原因,以便快速进行工艺调整减少缺陷产生几率;另一方面可以根据相应的整改措施明确生产过程中各工序主要的质量控制环节,提高铸坯和圆钢产品实物质量,提升天钢热轧圆钢产品市场竞争力。