一种贻贝的单边脱壳装置

原 翔,顾平灿,刘留留,朱 颖

(1.浙江海洋大学海洋工程装备学院,浙江舟山 316022;2.台州市计量技术研究院,浙江台州 318000)

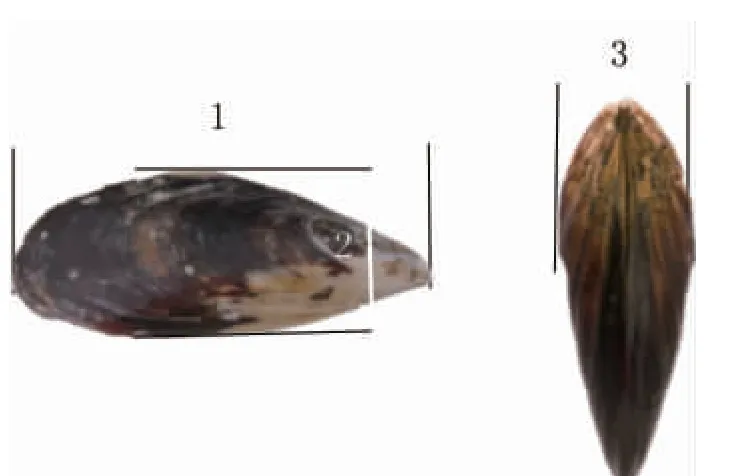

贻贝外形呈近扁三角形,其外观如图1 所示。成体贻贝壳长约为11 cm,壳高约为5 cm,壳宽约为3 cm[1]。贝壳轮廓包括壳顶、后缘、背缘和腹缘。壳顶夹角约为35°[2],位于最前端;后缘呈圆弧状,位于最后端;背缘最高处为钝角;腹缘与平椭圆的长弧近似。贝壳表面由壳顶向后腹部极凸,形成一隆起面[3],因此后缘附近宽而扁,壳顶附近窄而凸。贝肉由2 片钙质壳包裹,多数通过闭壳肌柱依附在左贝壳上,2 片贝壳通过韧带与闭壳肌连接[4],闭壳肌能使贝壳保持长时间紧闭,贻贝在闭壳肌力的作用下很难直接打开。

图1 贻贝外观图Fig.1 Appearance of mussel

贻贝收获季节集中,采捕期短,其体内的酶含量和水含量较高,导致其捕获后存活周期短[5],鲜销产品的销售半径短,销量有限[6]。大部分贻贝经清洗、蒸煮、脱壳、烘干等工序后制成贻贝干,这种加工工艺不仅破坏贻贝的风味口感,还造成营养成分的大量流失。本装置采用高温短时的方式使贻贝开壳,再结合机械装置进行单边脱壳。半壳贻贝的加工工艺为:对贻贝进行净化、杀菌、分级、去足丝后,在不蒸熟贝肉的前提下,经蒸汽加热隧道炉对其进行开壳处理,随后剖去空贝壳,保留单边带肉贝壳,并将其输送到冷却机和单体速冻机,冻结后进行包装,还可以加入蒜泥或其它调料进行调味,最后放冷库贮藏。这种处理方法得肉率高且保留了贻贝鲜美的味道和完整的外形,满足人们对食品“绿色、健康、营养、便捷”的消费需求,深受消费者的喜爱[7]。

半壳贻贝加工的前处理过程基本上已实现机械化[8],但关键的脱壳工序多为人工借助刀具或简单装置进行操作[9],这种方式无法保证食品安全,且生产效率低,不适合大批量处理。因此,开发新型贻贝单边脱壳装置,有利于实现贻贝机械化生产,保障食品安全[10],是提高产品附加值、提升经济效益的根本途径,对贻贝加工业具有十分重要的意义。

1 单边脱壳装置设计原理

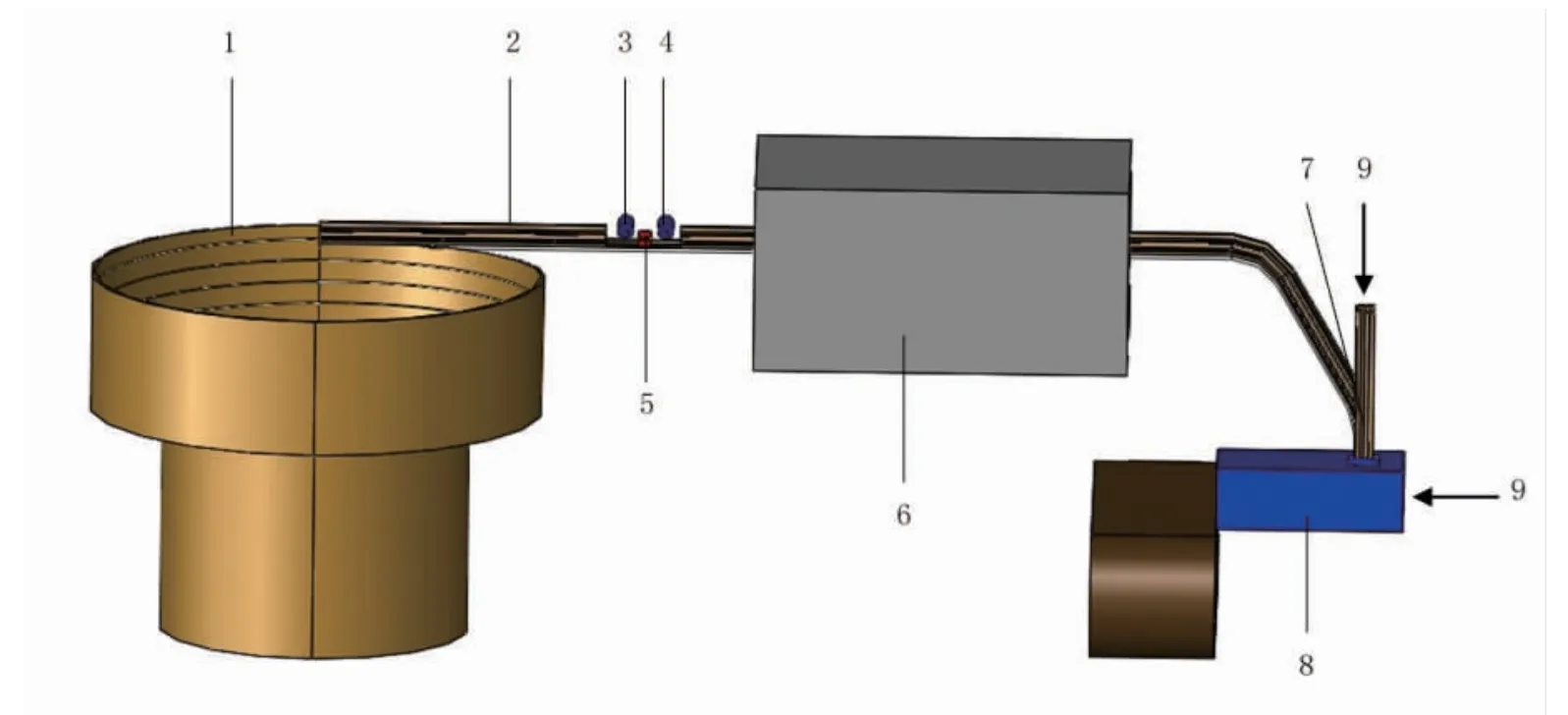

贻贝的单边脱壳装置主要由电磁振动定向盘、贻贝排序装置、蒸汽加热隧道炉、脱壳装置、贝壳分离装置和控制系统组成,总体设计如图2 所示。其工作原理为:将已进行前处理的贻贝放入电磁振动定向盘中,在激振力和定向筛选装置的作用下实现贻贝定向,随后进入输送轨道。输送轨道入料段的长度能容纳8~10 个贻贝,并留有冗余以防止断料等待,确保持续进料。在挡料缸和给料缸的作用下,实现各贻贝匀速等间距给料。排序后的贻贝进入隧道加热炉,在蒸汽作用下微微开裂,加热炉的长度取决于输送带的速度及贻贝开口所需的加热时间。开壳的贻贝通过输送带滑入单边脱壳装置的入料口,在压缩空气的推动下滑入V 型定位槽,并以斜楔块进行限位。用2 把牡蛎刀分别从贻贝的腹缘、背缘的开口处插入,刀刃沿2 片贝壳的结合缝剖切出贻贝尾部,从而将2 片贝壳完全分开。最后抽离活动V 形块和限位斜楔,带肉半壳与不带肉半壳在重力及压缩空气的共同作用下落入分离通道,依靠压缩空气提供的风力实现分离。

图2 单边脱壳装置总体设计Fig.2 Overall design of single side shelling device

2 贻贝定向装置设计

为满足脱壳装置对贻贝的位姿要求,定向部分采用电磁振动盘对贻贝进行定向[11]。在电磁激振力的作用下,已分级的贻贝在振动盘四周运动并沿盘壁的螺旋轨道逐渐上升,在螺旋轨道上设有限高挡条、槽型窄道等定向筛选装置,如图3 所示。限高挡条的设计只允许贝壳表面朝下的贻贝通过,而当腹缘、背缘、壳顶、后缘朝下时,贻贝的纵向高度大于限高挡条的高度,使得贻贝被挡条拨落,回到振动盘内。当贻贝经过槽型窄道时,若腹缘或背缘朝前,壳顶朝着振动盘内部,此时贻贝的重心位于窄道外侧,所以在重力作用下,贻贝会掉落至振动盘中。另外,由于贻贝表面的凸形特性,当贻贝水平放置时,其腹缘和壳顶一侧的高度大于槽型窄道的高度,而背缘和后缘一侧的高度小于槽型窄道的高度,因此当贻贝壳顶朝前或腹缘正对槽口方向经过槽形窄道时,由于槽高的限制,贻贝不能进入槽内,而是沿斜面滑出,并掉入振动盘。

图3 定向装置Fig.3 Orientation device

因此,只有后缘朝前背缘向外的贻贝能越过定向筛选装置,其它姿态的贻贝在限高挡条和槽型窄道的阻挡下脱离螺旋通道,掉落到电磁振动定向盘中,重新沿着螺旋轨道上升。

3 贻贝排序装置设计

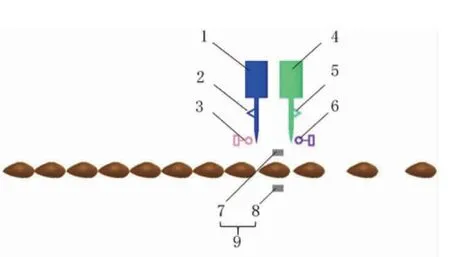

定向后的贻贝从螺旋轨道末端进入输送轨道,经排序装置进行排序,俯视示意如图4 所示为防止贻贝之间因相互挤压而产生拱起现象,输送轨道上部设有封盖位。在输送轨道偏后段位置的左侧设有给料缸和挡料缸,给料缸和挡料缸之间装有光电传感器,贻贝依靠输送带牵引沿着输送轨道运动。当第1 个贻贝运动至传感器位置时,挡住传感器的光线,传感器接收不到光信号,此时给料缸活塞杆伸出挡住贻贝,同时活塞杆上的撞块1 碰到行程开关1,从而控制挡料缸活塞杆伸出,将第1 个贻贝与第2 个贻贝隔开。由于挡料缸活塞杆上的撞块2 与行程开关2 产生碰撞,于是在此控制下,给料缸活塞杆缩回,第1 个贻贝脱离给料缸活塞杆阻挡,并在输送带作用下被送至隧道加热炉。当第1 个贻贝被送离后,传感器恢复,重新接收光线,延时0.8 s,待第1 个贻贝离开输送轨道后,控制挡料缸的活塞杆退回,第2 个贻贝脱离阻挡。如此重复循环,相邻贻贝之间便产生一定的间隔,并有序地被送往蒸汽加热隧道炉,实现等距给料,排序步骤如表1 所示。

图4 排序示意图Fig.4 Sorting diagram

表1 贻贝排序步骤Tab.1 Sorting steps between mussels

4 隧道加热炉

为避免贝肉被蒸熟,采用高温短时方式进行加热,在华氏800 度的蒸汽中[12],8~10 s 即可使贝壳开裂。本装置使用输送带蒸汽隧道炉实现上述功能,利用蒸汽在隧道炉内对贻贝进行加热,为提高均匀性,采用强压离心运风。开裂后的贻贝经不锈钢输送链板输出隧道炉,作调头处理,使贻贝的壳顶向前,后缘向后,最终送至贻贝脱壳装置。

5 贻贝脱壳装置设计

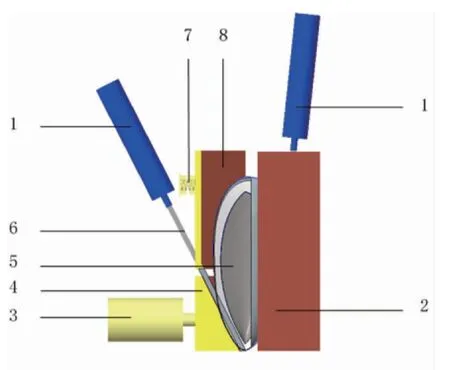

脱壳装置由双V 型块、限位斜楔及牡蛎刀1、2 组成,双V 型块包括固定V 型块和活动V 型块,二者坡口相对,牡蛎刀1、2 镶在气缸活塞杆上,分别位于固定V 型块和活动V型块的对称中心面上,如图5 所示。

图5 脱壳装置Fig.5 Shelling device

当贻贝壳顶朝前沿滑道滑入V 型定位槽时,贻贝的腹部与背部分别处于固定V 型块与活动V 型块的V 型槽内,在重力和压缩空气推力作用下沿V 型槽下移,最终在限位斜楔的阻挡下,贻贝呈开口朝上状态停在V 型定位槽和斜楔构成的楔形空间。此时电磁铁通电,活动V 形块远离固定V 形块,使V 形块间的容积增大,方便贻贝滑入,待贻贝在楔形空间完成定位后,电磁铁断电,依靠弹簧弹力推动活动V 型块将贻贝夹紧。由于V 型定位槽的对中性,2 片贝壳的结合缝与牡蛎刀一样,也位于V 形块的对称中心面上。这样牡蛎刀1、2 在气缸推动下从贻贝开口处切入,分别沿腹缘、背缘的贝壳结合处将贻贝剖开,其中1 片为空壳,另1 片通过闭壳肌柱与贝肉相连。在完成脱壳操作后,通过电磁铁和活塞缸将活动V 型块与限位斜楔抽离,2 片贝壳落入下方的分离通道,通道接入压缩空气气流,利用空贝壳与带肉贝壳空气动力学性质的差别,按照2 者悬浮速度、飞行距离的不同,空贝壳飞行并以较远距离排出,带肉贝壳落在输送带上,最后送去冷冻包装。

6 结论

本装置在不蒸熟贝肉的前提下,采用热加工与机械加工组合脱壳技术,使得口感不被破坏,且保留了贻贝的营养成分。以高温短时的加热方式破坏贻贝闭壳肌与贝壳之间的胶原连接,使贻贝在开裂的状态下,通过机械装置完成贻贝的单边脱壳,达到简化机械脱壳装置,降低脱壳难度的效果。将振动盘定向技术应用于贻贝脱壳,提高了定向的精准率,有效解决了因定向错误引发的破损率高等问题。同时本装置可以减少定向、脱壳等过程的驻停时间,具有较高的生产率,为贻贝产业化脱壳加工提供参考。