我国核桃脱壳设备概况与发展探析*

张会娟,谢焕雄,王建楠,颜建春,刘敏基,魏海

(农业农村部南京农业机械化研究所,南京市,210014)

0 引言

核桃又称胡桃、羌桃,营养价值极高,有“养生之宝”和“长寿果”的美称,深受人们喜爱。核桃位列“四大干果”之首,主要分布在亚洲和欧洲[1-2]。我国是世界核桃主产国之一,核桃在我国栽培已有2 000多年[3-5]。我国核桃品种多,适应性广,种植区域主要分布在云南、新疆、陕西、山西、甘肃等省[6]。随着国家政策的推动以及人们对核桃需求量的增加,我国核桃产业发展迅猛,种植面积亦正逐年稳步增加[7]。据联合国联农组织FAO统计数据,2019年我国核桃种植面积约631.3 khm2,产量2 521.5 kt,均居世界第一。

核桃脱壳作为核桃精深加工的一项重要前处理工作,对于核桃产品品质有非常大的影响[8]。我国核桃种植面积、产量虽居于世界首位,但核桃生产技术却远不及欧美国家。欧美国家核桃品种优良,规格统一,农机与农艺融合程度较高,便于实施机械化脱壳[9-10]。目前,欧美等发达国家的核桃加工产业机械化程度和质量具有相当高的水平,已实现机电一体化。近年来,我国核桃机械化加工规模在逐年增加,但是在核桃脱壳方面,国内对于核桃脱壳技术及设备的研究还处于起步阶段,设备发展相对滞后,国内普遍是以人工砸取的方式脱壳、人工分选果壳与果仁,效率低,劳动强度大,核桃仁质量难以保证[11-12]。目前,我国大部分地区核桃采收后主要以初加工为主,产品附加值低,机械化程度低,费时费力,且脱壳环节存在露仁率低、破损率高等问题,已严重影响了我国核桃产业快速发展[8]。

本文阐述国内外核桃脱壳设备的发展概况,并针对目前我国核桃机械化脱壳存在的问题,提出加快我国核桃机械化脱壳设备研发的相关发展对策与建议。

1 现有核桃脱壳设备类型

脱壳是核桃产后处理及初加工环节的重要阶段,直接影响核桃的后续加工质量[13]。核桃现有脱壳方式主要有手工、化学腐蚀、真空、超声波及机械脱壳等[7]。手工脱壳主要靠人工砸碎或人工操作单个挤压装置来实现脱壳目的,简单直接,方便操作,但成本高,生产率低,劳动强度大,卫生条件较差;化学腐蚀脱壳通过化学溶液软化核壳,再利用机械方式实现脱壳目的,因添加化学试剂,果仁有异味,影响核桃品质,易造成环境污染,不宜采用[14];真空法和超声波法因设备昂贵,成本高,且脱壳效果不佳,极少采用[15];机械脱壳方式主要有挤压法、撞击法、碾搓法和剪切法等,采用机械化手段破碎核桃硬壳,设备结构简单,成本低,效率高,脱壳效果可控,探索研究和应用前景广阔。

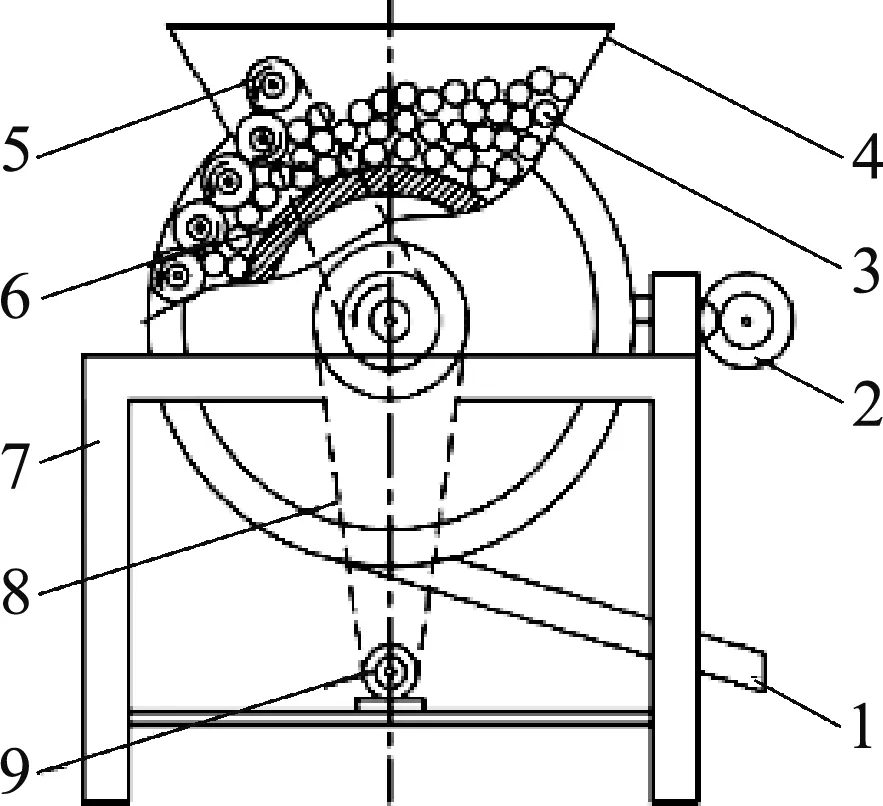

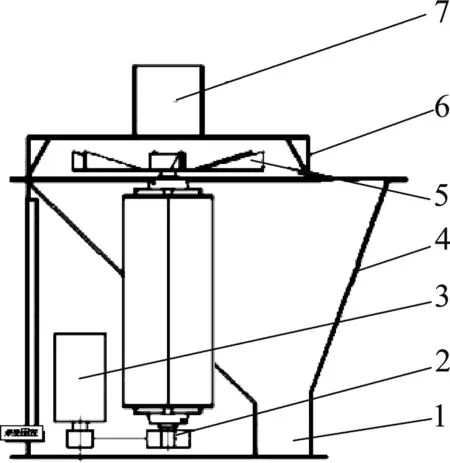

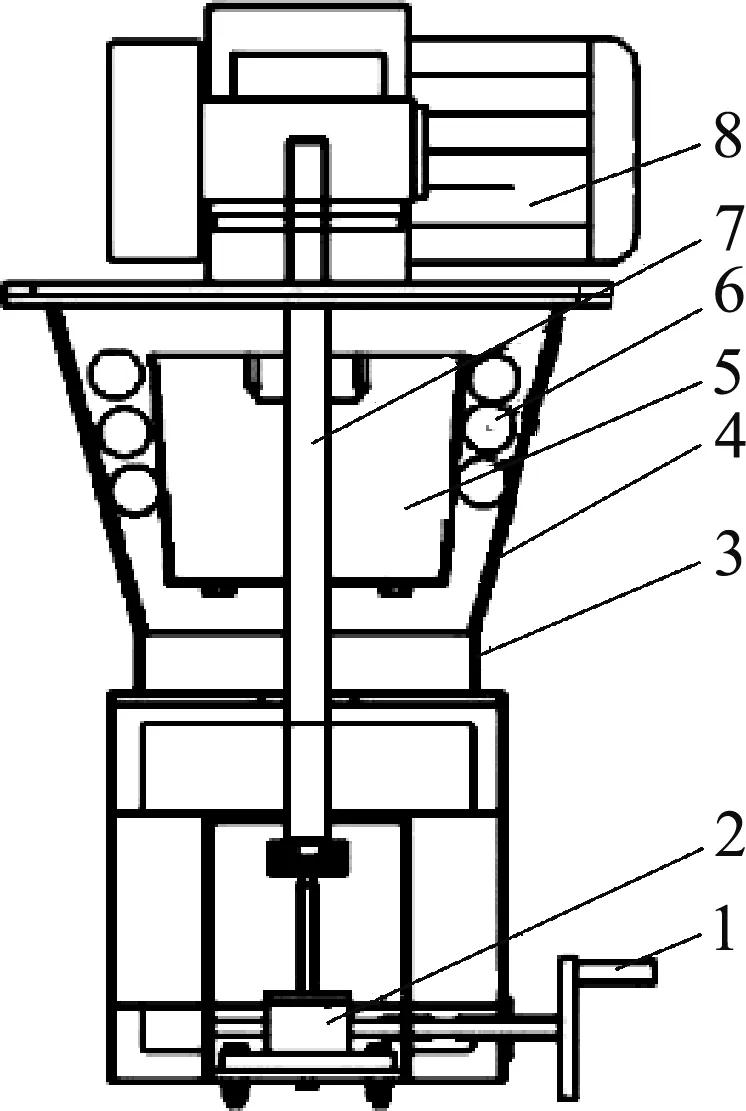

目前,国内外核桃脱壳设备主要有挤压式、撞击式、击打式、锥篮式和气动式等几种。其中以挤压式和击打式最为常见,前者主要利用挤压间隙与核桃外壳尺寸形成的间距差,通过改变间距来使不同尺寸的核桃脱壳,主要有单辊、双辊和多辊式几种,该节以多辊式脱壳为例介绍;后者主要采用击打块高速撞击核桃,利用产生巨大的撞击力来使核桃脱壳[16-17]。国内外现有的主要类型核桃脱壳设备结构示意图分别如图1~图4所示,其脱壳原理、工作过程以及优缺点等性能对比见表1。

图1 多辊挤压式核桃脱壳设备结构示意图Fig. 1 Schematic diagram of walnut shelling machine with multi-roll and extrusion cracking mode1.出料斗 2.挤压间隙调节机构 3.核桃 4.喂料斗 5.辅助脱壳辊 6.脱壳辊 7.机架 8.链传动 9.电机

图2 离心撞击式核桃脱壳设备结构示意图Fig. 2 Schematic diagram of walnut shelling machine with centrifugal force knocking mode1.出料口 2.传动装置 3.电机 4.下机体 5.脱壳装置 6.上机体 7.进料口

图3 凸轮盘击打式核桃脱壳设备结构示意图Fig. 3 Schematic diagram of walnut shelling machine with cam disc impacting mode1.输送装置 2.核桃 3.击打头 4.击打装置 5.传动装置 6.凸轮盘

图4 锥篮式核桃脱壳设备结构示意图Fig. 4 Schematic diagram of walnut shelling machine with cone cracking mode1.调节手轮 2.调整装置 3.机体 4.外脱壳体 5.内脱壳体 6.核桃 7.传动轴 8.电机

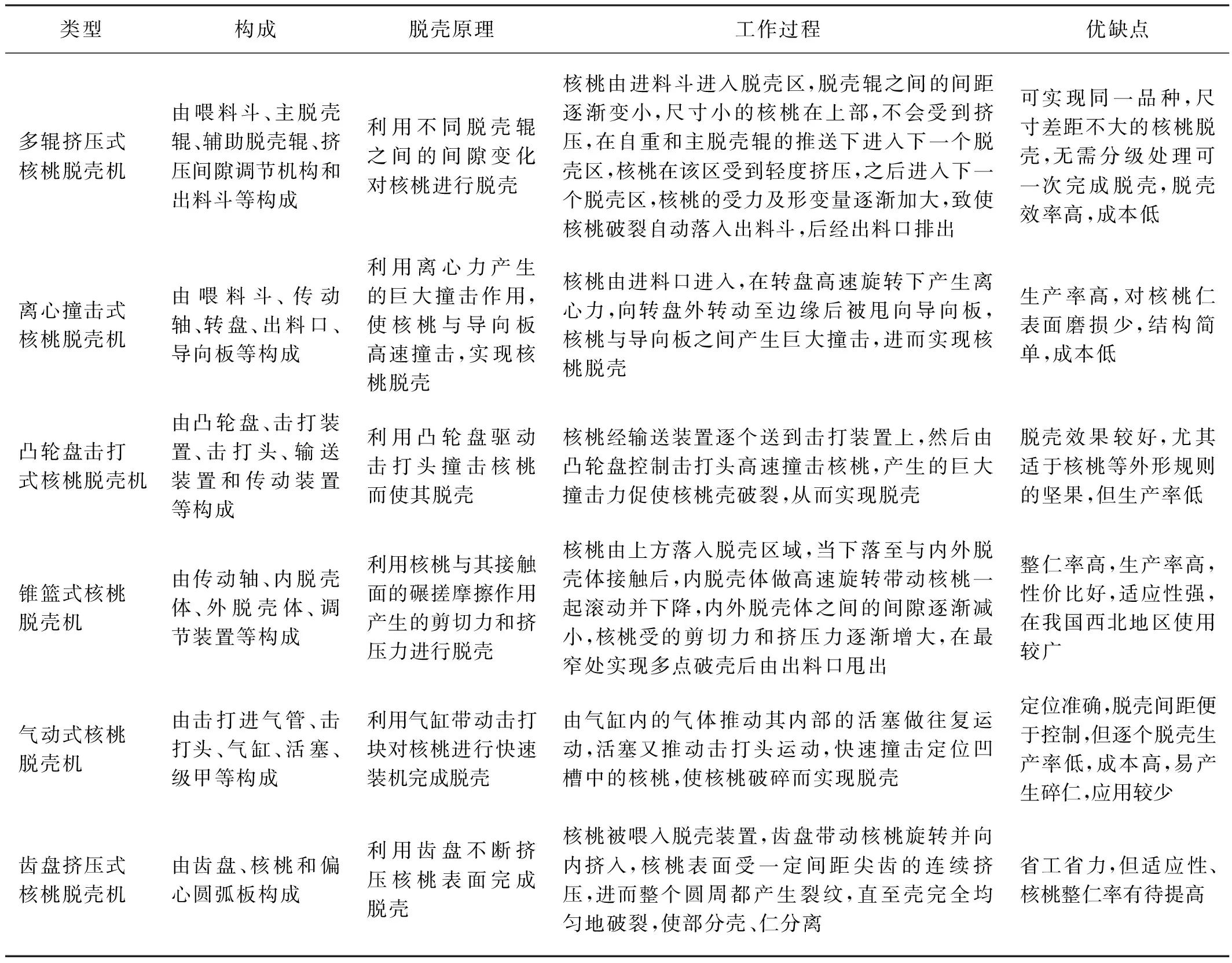

表1 6种类型核桃脱壳设备的构成、脱壳原理、工作过程以及优缺点对比Tab. 1 Comparison of composition, shelling principle, working process,virtues and shortcomings on 6 typical walnut shelling machine

2 国内外核桃脱壳设备研发概况

2.1 国外研究概况

20世纪初,欧美等发达国家开始坚果脱壳取仁装备的研究工作。到20世纪80年代,国外坚果脱壳机具的发展日趋成熟,已相继推出杏仁脱壳机、夏威夷果等多种坚果类的脱壳机。国外一些国家亦开展了核桃的物理特性对脱壳效果的影响研究,试验研究表明,核桃本身的大小、受力位置、壳的厚度以及含水率等工艺参数对核桃脱壳效果有很大影响。其中,Faroogh等通过力学试验开展了核桃脱壳过程中脱壳力及脱壳角度问题的研究;Sharifian等开展了核桃尺寸、含水率、加载速度、加载方向等对核桃脱壳的影响研究,均为核桃脱壳装备的结构设计提供了理论依据。国外对核桃脱壳设备的研究因核桃品种培育而变化,脱壳设备的设计为优良核桃品种服务,但难以满足我国多品种核桃的脱壳效果和整仁率等方面要求。目前,国外主要的核桃脱壳设备有挤压式、离心式和击打式等[18]。

2.1.1 挤压式核桃脱壳设备

Sun等研发的单辊挤压式脱壳设备,当核桃落入水平方向放置的旋转辊与侧面安装的带弧度脱壳板之间时,相互产生揉搓作用而实现核桃脱壳。该设备结构简单,易于操作,但脱壳前需对核桃分级,旋转辊与脱壳板间的间隙调节好才能实现脱壳,否则不同尺寸的核桃无法一次性完成脱壳。McSwain研发的双辊挤压式脱壳设备,利用重力和摩擦力的共同作用,将核桃带入到具有一定间隙的2个滚动的辊子之间来实现脱壳。该设备虽结构简单,但脱壳效率低、效果差,且在脱壳前需要预先调节好2个辊轮之间的间隙。

Eisel等研发的平板挤压式核桃脱壳设备,主要包括料斗、可调定位板、破碎装置等,其根据核桃的外形尺寸来调节可调定位板和破碎装置之间的间隙,能够实现对各类坚果的脱壳;Roy等研发的核桃脱壳设备也属平板挤压式,其主要通过调节电机转速来控制偏心轮运动,以实现动、定板对核桃的挤压作用,进而完成核桃脱壳。以上两种平板挤压式脱壳设备虽结构简单、造价成本低,但脱壳效率低,难以在核桃破壳生产中大规模推广应用[18]。

2.1.2 离心式核桃脱壳设备

Shepard等研发的离心式核桃脱壳设备,主要包括喂料斗、滚筒、可调冲击板、挡板等,其通过在变速滚筒内壁安装一个角度可调冲击板,二者有效组合实现核桃破壳过程可控,来实现果壳的破碎。核桃经变速滚筒内脱壳后,在离心力的作用下,经左上方通道排出,并在预设挡板的作用下进行二次脱壳。

2.1.3 击打式核桃脱壳设备

Clarence等研制的滚筒击打式核桃脱壳设备,主要包括机架、喂料斗、滚筒、旋转破碎装置和出料斗等结构,其通过有效击打核桃成功实现壳仁分离;Michael等研制的击打式核桃破壳设备,主要包括喂料斗、机架、凸轮击打装置、输送装置等,其通过输送装置将核桃单个送至击打装置,由凸轮控制击打头实现核桃脱壳;Kenneth R. Evans研制的核桃破壳设备,主要包括喂料斗、输送装置、出料口和破碎装置等,其通过输送装置将待脱壳核桃从料箱输送至破碎装置,从而实现脱壳[7]。

2.1.4 其他脱壳设备

此外,Basil W.Savage等亦研发出气动式脱壳设备,主要包括气缸、击打进气管、回位进气管、顶针等,该种脱壳方式对较长核桃品种脱壳效果好、整仁率高,但其生产难度大、价格昂贵,至今未广泛推广。

经过100多年的发展,欧美在核桃加工业方面的机械化程度和质量水平相当高,已实现了机械化、连续化、规模化作业。其中美国核桃加工业最为发达,生产最具代表性,市场占有率最大。美国对核桃脱壳机的研发较早,生产水平远远领先于其他国家,已发展出较为成熟的大型核桃脱壳加工生产线,并且美国MDI公司发明的气动式脱壳机应用最广泛,但是仅适用于外形规则呈长椭圆形的美洲山核桃。此外,美国、澳大利亚等国的农机农艺融合度较高,核桃品种优良且规格统一,利于机械化脱壳,且均已实现机电一体化,核桃脱壳和壳仁分离等工序已完全实现机械化,且实行了流水线作业[7]。其作业流程首先是收集和预处理果实,其采用机械振荡器将核桃果实振落,经收集并运送到加工厂开展脱青皮、漂洗、烘干、分级等处理工序,再将带壳核桃通过脱壳机脱壳,经机械、气流分选机对壳仁进行分离,然后采用色选机将果仁分色,分为整仁和破碎大小不同的等级,最后再进行包装销售[19]。

2.2 国内研究概况

核桃在我国种植虽已有2 000多年,但相对于种植业,我国核桃脱壳取仁加工、脱壳装备的研究起步较晚,目前其应用和发展还处于初级阶段,核桃产品亦多以原果形式销售[19]。20世纪80年代,我国机械化水平较落后,核桃产区主要采用手工脱壳方式,作业效率低、成本高[15, 20]。20世纪90年代,我国开始了对核桃等坚果脱壳技术进行研究。在学习借鉴和吸收国外先进技术的同时,我国研制出了多种核桃脱壳装置,如圆盘式脱壳设备、内外磨核桃脱壳设备、冲压式脱壳设备等,实现了核桃脱壳由传统人工砸取向机械化脱壳作业的转变,也在一定程度上促进我国核桃产业的发展,但由于该类脱壳设备多以挤压式为主,结构单一,脱壳效率低,核桃仁破损率大,未形成规模,难以满足核桃产业现实需求[11]。随着经济不断发展,机械化水平进一步提高,我国诸多研究学者在核桃脱壳机理、脱壳技术设备的研究方面开展了大量工作,并取得了一定成绩。

目前我国主要有挤压式、撞击式、击打式等几种核桃脱壳设备,其中以挤压式和击打式最为常见,因而主要针对挤压式和击打式研究概况展开。

2.2.1 挤压式核桃脱壳设备

20世纪80年代,吴子岳通过对绵核桃破裂方式的研究,提出了双齿盘-齿板挤压式脱壳原理,研制了绵核桃嗑剥装置,其脱壳率在90%以上、高露仁率70%~90%,低露仁率为30%~40%,但该机缺乏仁壳分离装置;2011年,董诗韩等设计了一种多辊挤压式核桃脱壳装置,其采用间断挤压式脱壳方法,当最小脱壳间距小于核桃横径2 mm、脱壳辊转速80 r/min、辅助脱壳辊转速50 r/min时,脱壳质量较好;2012年,何义川等研发的对辊挤压式核桃脱壳装置,在摩擦和剪切力的作用下实现核桃脱壳,当挤压辊Ⅰ的转速为95 r/min、挤压辊Ⅱ的转速为75 r/min、挤压间隙为33 mm 时,具有较好的脱壳效果[18]。

乔园园等亦开展了核桃内部结构和不同脱壳方式对壳仁分离效果的影响研究,分析对比了不同品种核桃适宜的脱壳方式;史建新等通过计算机软件模拟有限元分析的方法,研究了核桃受外力作用下脱壳过程中的一系列性能参数变化过程,为脱壳机具的研发提供了重要理论依据;吴斌方发明了绵核桃脱壳取仁机,使绵核桃脱壳机的研究在理论和实践上都做了有益探讨,但对间隙挤压核桃脱壳机构的探讨却很少;刘明政等针对刚性脱壳元件对核桃仁损伤率高、适应性差等特点,设计了一种柔性带剪切挤压式核桃脱壳机,该机脱壳率高、整仁率高,其脱壳率课达到98%,整仁率达到93%[21];郑甲红等研制了一款锯口挤压式核桃脱壳机,利用自行设计的锯口装置获得较高的脱壳率和露仁率。

2.2.2 击打式核桃脱壳设备

董远德等通过开展挤压式、击打式核桃脱壳的相关对比试验可知,采用击打式脱壳,核桃露仁率高、脱壳比例大,壳仁衣分离,脱壳效果更优[11];丁冉等模仿人工敲击脱壳的方式,发明了一种针对山核桃的仿生敲击式核桃脱壳设备;陈超超等研制了一种击打式山核桃脱壳设备,使用击打式原理对山核桃进行快速脱壳加工,结构简单加工效率高;李忠新等对核桃初加工工艺、关键设备及成套设备开展了相关研究,研制出了集核桃脱壳、壳仁分级、壳仁气流分离加工为一体的成套设备并做了改进[19]。

2.2.3 其他脱壳设备

除了以上挤压式、击打式核桃脱壳外,我国亦将激光脱壳、微波脱壳等新兴技术用于核桃等坚果的脱壳研究,如杨锐等采用激光辐照对核桃进行了数值分析与模拟,以探索激光技术脱壳机理;李晓霞等开展了荞麦微波脱壳方法研究;张莉、杨芙莲等利用微波技术实现了对板栗的脱壳[7, 22];周军等提出了一种全新的脱壳方法,即利用气爆原理和核桃本身的气密性,在核桃外部开小孔向其内部注入高压空气,使核桃内外部产生压力差,从而实现核桃壳体爆开破裂。

综上,目前我国虽已有许多关于核桃等坚果类脱壳的研究及文献资料,但我国市场上尚无真正成熟的核桃脱壳设备。近年来,随着各地对核桃加工产业的重视,脱壳技术及装备等研究投入的不断加大,国内已有科研院所研制、开发出核桃等坚果脱壳设备,且已初步应用于生产加工中。例如新疆农业大学等单位合作研发的6HP-150型核桃破壳设备,由料斗、锥形分级滚筒、导向机构、破壳机构、传动机构以及动力装置所组成,其采用锥形滚筒栅式分级机构,功耗低、振动小,可实现无级分级,并利用滚筒与弧板之间的挤压作用来实现核桃脱壳,露仁率在65%以上。但整体上,国内市场上大多数核桃脱壳设备一次性脱壳率偏低,碎仁率偏高,生产效率低,加工损失大,难以形成规模效益,脱壳关键技术和设备还需要进一步研究开发[11]。

在核桃机械化脱壳技术研究及应用方面,综合比较国内外核桃设备现状可以看出,无论是挤压式、撞击式还是击打式等脱壳技术,其在脱壳率、适应性和生产效率等方面都取得了较大突破,但在关键技术等方面仍需进一步完善与改进提升。

3 存在问题

我国是核桃生产大国,种植面积和产量均居世界首位。目前,我国核桃种植业以及加工业正蓬勃发展,但我国核桃普遍采用人工脱壳的方式,存在工作效率低,劳动强度大,成本高,加工质量等问题,难以满足实际需求。随着核桃仁、核桃深加工产品的不断增值,市场对核桃产品的需求倍增,采用机械脱壳替代人工脱壳的趋势刻不容缓。相对于核桃种植业的发展,我国核桃机械化脱壳在生产应用中存在诸多问题。

1) 机械化脱壳效率低,整仁率低、破碎率高、果仁损失大。相比核桃人工脱壳,机械化脱壳既可提高生产效率,又可满足脱壳后果品的卫生要求。我国一些研究学者在核桃脱壳方面开展了大量研究工作,并取得了一定成果,但在实际的生产加工中,部分脱壳设备虽生产率高,但由于个体尺寸差异,脱壳前未能有效分级,须经多次脱壳,致使破碎率高,完整性差,且仁壳分离效果不理想,导致果仁损失率较大。总之,目前我国高效、优质的核桃脱壳设备亦严重缺乏,现有核桃脱壳设备普遍存在脱壳效率不高、核桃仁完整率低、破碎率高、核仁表皮损伤率较高等问题,严重影响核桃脱壳设备的发展与推广,制约了核桃加工水平的提高。

2) 各方面投入有限,设备功能单一,性能不稳,通用性差,利用率低。国外的核桃脱壳装备在国内适应性相对较差,需要进行较大的改进才能应用。目前,我国从事核桃脱壳设备研发的科研单位和生产厂家较少,各方面投入有限,虽已研发出一些核桃脱壳机械,但发展缓慢,远落后于种植业的发展,并且成熟的机型以及进行批量生产的不多。我国现有核桃脱壳设备机械化水平不高,普遍存在功能单一、性能不稳定、产品的适应性等问题,且多数脱壳机通用性较差、利用率低,一般仅适用于某一核桃品种的脱壳作业,难以满足其他品种,其他品种坚果如需脱壳,必须通过更换关键部件才能实现。因此,需要对我国现有核桃脱壳设备在使用过程中存在的问题进行改进和优化提升。

3) 脱壳机理研究多但方向分散,新技术、新理论、新方法研究较少,共性问题深入研究不够。目前,我国的核桃脱壳装备在脱壳效果方面参差不齐。有不少学者针对核桃脱壳机理开展了一些研究,有采用有限元法、扫描电子显微镜和脆性断裂原理、逆向工程技术等对寻找核桃脱壳最佳条件,探讨受力过程及其他脱壳特性研究等,但由于研究方向过于分散,对核桃破壳新技术、新理论、新方法的研究应用较少,亦较难融合共有的研究成果,将其在核桃破壳装备研制中进行应用。而且即便有学者应用了一些新技术、新方法,但其应用深度和广度还不够,还有待进一步深入并加强对核桃脱壳机理共性问题研究。

4) 小型单机制造为主,工艺水平低,作业成本高,系列化和规模化生产尚未形成。我国生产的核桃脱壳设备数量、种类虽多,但基本以小型为主。部分产品仅开展了样机试制或少量试生产,未进行大量生产性考核和示范应用,机具性能、可靠性及商品性等方面还存在诸多问题,且脱壳设备大多采用单机制造,制造工艺水平较低,制造成本、能耗偏高,因而脱壳的作业成本也较高。目前,我国核桃脱壳设备大多仍依赖人工喂料或定位,影响脱壳速度和脱壳质量,尚未形成系列化和规模化。我国研发的产品适宜于农户自用或专业的农村合作社加工生产,效率比较低,无法达到大规模的企业化生产加工实际需要。与国外相比,我国在大型脱壳设备的研究和推广上还存在很大差距。

5) 标准化生产和管理体系尚未形成,专用设备和技术人员缺乏,加工产品附加值低。目前,我国从事核桃脱壳设备研制的企业、高校以及科研单位较少,各方面投入有限,规模小而分散。核桃脱壳方面的标准化生产和管理体系尚未形成,先进实用的设备和专业技术人员缺乏,自动化控制水平低,部分核桃脱壳设备脱壳依然需要人工协助来完成,脱壳质量难以保证。与欧美等国核桃脱壳加工方面的机械化程度和质量水平相比,我国核桃的种植面积和产量虽逐年增加,但是在核桃的深加工、产品的开发方面还远远不够,且加工后产品的附加值较低,因而需要针对不同核桃品种开发相应的专用设备。

4 发展对策与建议

1) 优化提升关键技术与结构,研发新型核桃脱壳设备,提高脱壳率,降低破仁率和损失率。我国核桃品种多而杂,核桃物理特性不同,且存在地区差异,对于脱壳关键技术及设备的要求也有所不同。国外设备先进,工艺复杂、造价昂贵,但不适合我国实际需求。尽管国内一些学者做了大量研究工作,但现有机型仍存在能耗大、破碎率高等诸多问题。因此,我们需要因地制宜,研究新的脱壳机理,对核桃脱壳设备的关键技术与工作部件、整体配置进行优化提升与改进完善,研发适合当地核桃特性的新型核桃脱壳设备,提高脱壳率,降低破仁率、损失率等,以加快我国核桃脱壳设备的发展与推广,提高我国核桃加工业的水平。

2) 完善设计标准,提高设备性能,研发并实现关键部件可调,提高机具的通用性、适应性、可靠性。我国核桃脱壳设备的设计标准还不完善,设备普遍存在功能单一,性能不稳,适应性差、利用率低,零部件的通用性差等问题。因此,需进一步完善核桃脱壳设备设计标准,提高设备性能,并根据不同核桃品种脱壳需要,研制适宜对应核桃品种脱壳的关键工作部件。脱壳作业时,仅需通过更换主要工作部件,即可满足不同核桃品种脱壳作业实际需求;针对物理特性相近的核桃品种,亦可研发关键部件可调节的核桃脱壳设备,实现一机多用功能;同时,还应加强核桃脱壳设备的结构特性、加工工艺等方面研究,以改善零部件的可靠性,并进一步提高核桃脱壳设备的可靠性和适用性。

3) 深入研究脱壳机理及设备共性问题,加强核桃脱壳新技术、新理论、新方法研究应用。我国核桃脱壳技术及设备的研制、应用和发展相对落后,难以满足实际需要。尽管有不少专家和学者开展了积极探索,但存在机理研究多,方向分散,理论应用的深度和广度还不够等问题。因此,需根据目前我国核桃脱壳设备的发展概况及存在问题,充分结合核桃的结构特性和特点,对现有的机械结构进行改进和提升,同时对核桃脱壳机理及装备的共性问题开展深入研究,并加强新技术、新理论、新方法在核桃脱壳设备研究中的应用,找出核桃破壳的最佳特性参数,为今后核桃破壳的新技术、新方法的产生和启迪发展,为脱壳效率高、效果好的破壳装备的设计与研制提供一定的参考价值和理论借鉴。

4) 研发自动化脱壳关键装置以及大型核桃脱壳设备,实现核桃的精确快速脱壳、分级以及壳仁分离等自动化生产。我国核桃脱壳设备大多是单机制造,工艺水平低,制造成本与能耗高,人工操作劳动强度大、自动化程度低,难以达到企业批量生产的加工实际需要。因此,今后应充分利用现有核桃脱壳设备和技术研究基础,研发自动喂料、自动定位脱壳装置,确保喂料均匀与定位准确,实现核桃的精确、快速脱壳;应加强科研投入,提升企业加工能力,提高企业制造工艺水平与自动化、机械化水平,降低制造和人工成本,研发适应不同地区、不同品种、不同加工企业需要的大型化、自动控制核桃脱壳设备,实现分级、脱壳、壳仁分离的自动化生产,以适应今后核桃规模化脱壳的生产、研究和推广。

5) 加大政府支持力度,发展壮大一大批核桃脱壳加工设备龙头企业,同时培养专业技术人才队伍,健全标准化的生产和管理体系等,提高核桃脱壳等加工产业化水平。我国现有脱壳产品与国外先进设备性能相比有一定差距。因此,要改变我国核桃脱壳加工滞后现状,政府相关部门需加大政策支持力度,发展和壮大一批市场竞争力强的核桃脱壳加工龙头企业;同时加强产学研紧密结合,培养高素质核桃脱壳加工技术研究、生产和开发的新型人才队伍,就核桃脱壳共性关键技术等开展相关研究,提高脱壳设备技术性能,为已有设备的改进设计和新产品的研究开发提供依据,同时要促进核桃加工产业的整体发展,亦需生产企业有先进的理念、机械化设备以及标准化的生产和管理体系等;此外,我国核桃加工专用设备类型较少、生产效率低,今后需研发适合不同核桃加工企业实际所需的脱壳专用装备,以提高核桃深加工产品的产量、质量和附加值,并带动核桃脱壳产业化水平全面提高。