可变压捆室打捆机结构设计与仿真分析*

王成军,韩锰,龚智强

(1. 安徽理工大学人工智能学院,安徽淮南,232001; 2. 安徽理工大学机械工程学院,安徽淮南,232001)

0 引言

我国拥有丰富的秸秆资源,约占全球秸秆资源量的五分之一[1]。2020年我国秸秆产量为7.97×108t,综合利用率为90%,其中39%左右的秸秆以直接还田为主。秸秆还田量过大不利于田间农作物的生长,可能会导致死苗及影响种子发芽等问题[2-4]。

打捆机是目前主要的秸秆收集机械,主要有圆捆打捆机和方捆打捆机两种。国外研制的ZR5-1200型自走式圆捆打捆机具有维修方便,通过性强及自动化程度高等优点[5]。国内外多位学者对圆捆打捆机进行设计、改进[6-10]。王德福等[11]通过增加喂入对辊改善喂入性能,较好地解决秸秆喂入时堵塞问题;李叶龙等[12]设计了一种辊盘式圆捆机构,消除了圆捆机工作时堵塞现象并降低卷捆功耗。上述圆捆打捆机机只能形成直径单一的圆草捆,对可变压捆室打捆机的研究设计和分析较少。

为此本文设计了一种可变压捆室圆捆打捆机,主要分析圆捆机的工作原理、设计压捆室结构并进行分析计算,为后续可变压捆室圆捆机的研究提供思路。

1 整体结构及工作原理

1.1 整体结构

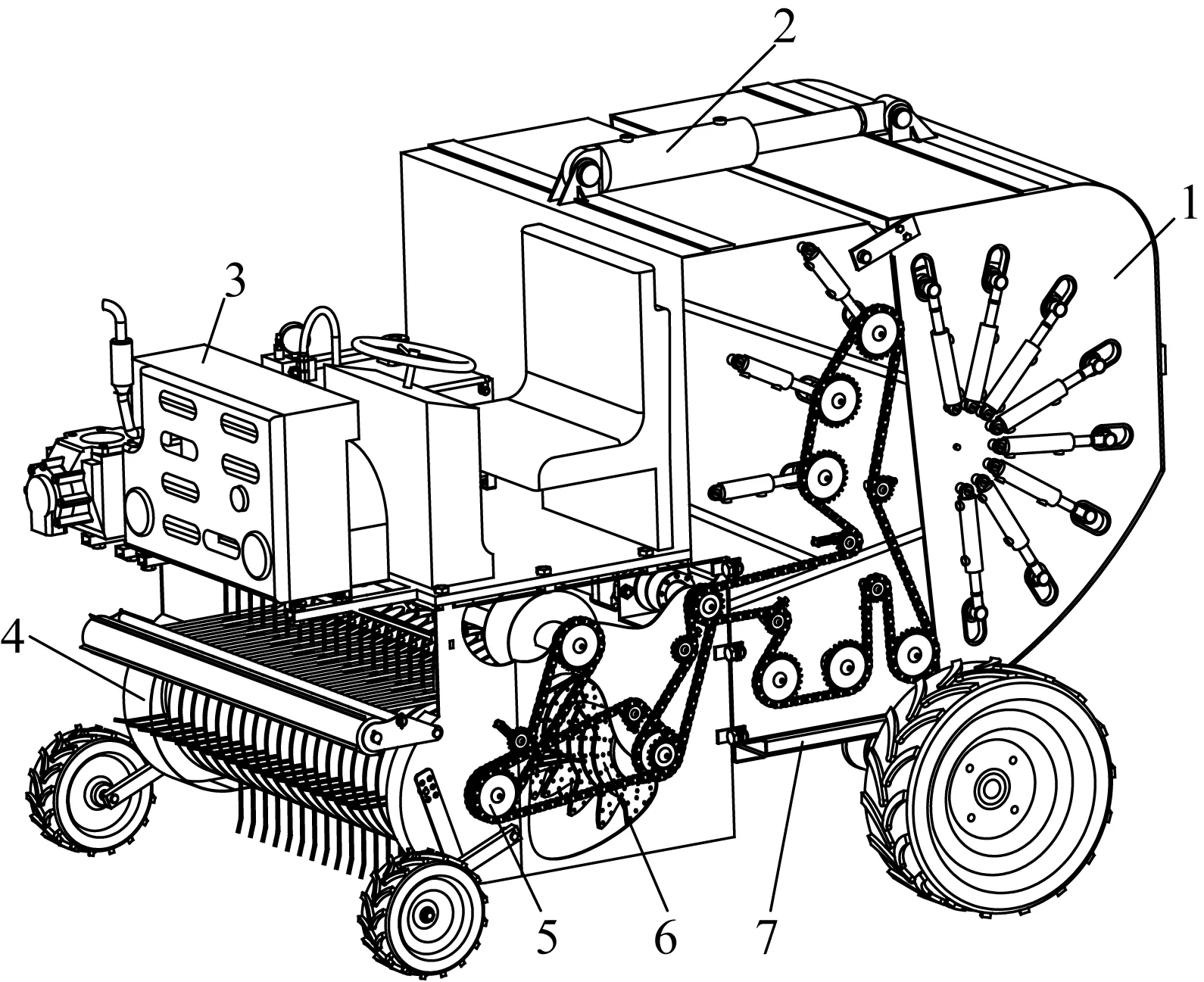

完整的圆捆打捆机应可以完成捡拾、喂入、卷捆及卸捆等作业。本文设计的可变压捆室圆捆打捆机主要由行走装置、捡拾机构、喂入机构、压捆机构、草捆卸载装置、驾驶室及链传动系统七个部分组成。其中,行走装置由多个方钢焊接成框架,在框架上安装驱动箱、驱动轴和驱动轮;行走装置、压捆室框架、捡拾喂入装置框架和从动轮组合成打捆机整体机架,行走装置与压捆室框架、压捆室框架与捡拾喂入装置框架均通过螺栓连接,从动轮经连接杆与捡拾框架连接;捡拾装置、喂入装置、螺旋输送器和钢辊均通过轴孔配合安装在机架上,负责将秸秆由地面捡拾喂入至压捆室后卷捆成形,液压缸与支撑座和内钢辊相配合安装在压捆室侧面;草捆卸载装置通过支撑座安装在压捆室上部,在草捆成形后打开后压捆室卸载草捆;驾驶室通过螺钉连接安装在捡拾喂入装置上方,主要由柴油机、液压泵、液压泵站和转向装置组成,负责为打捆机整机提供动力,即驱动打捆机行走、链传动运转、液压缸伸缩和草捆卸载装置运动。此机具适用于农作物秸秆和牧草等物料的压捆作业,压捆室直径范围为0.57~0.62 m、捡拾宽度为1 m,打捆机整体结构如图1所示。

图1 可变压捆室打捆机整体结构图Fig. 1 Overall structure of baler with variable bale chamber1.压捆机构 2.草捆卸载装置 3.驾驶室 4.捡拾机构 5.链传动系统 6.喂入机构 7.行走装置

1.2 工作原理

可变压捆室圆捆打捆机的作业主要包括捡拾、喂入、压捆成形、成形压实及卸载草捆等过程。打捆机在田间作业时通过捡拾机构将物料(农作物秸秆、牧草)连续不断的捡拾并输送至喂入机构,经喂入机构喂入压捆室。物料在钢辊的摩擦力和后续物料推动力作用下不断旋转形成草芯,随着捡拾机构和喂入机构不断将物料送入压捆室,物料在草芯外圆周上缠绕形成外紧内松的圆草捆。当圆草捆直径增大至压捆室设定的最小直径时,液压缸控制钢辊沿压捆室上腰型孔移动形成不同直径的圆草捆。圆草捆密度达到预定值时打捆机停止前进,草捆卸载装置开启压捆后室,圆草捆在钢辊的旋转作用下落至地面,卸捆完成后关闭压捆后室,打捆机继续前进进行下一次压捆作业。

1.3 动力传动系统

传动系统的功能是将源动力逐级传递到打捆机的各个工作部件。本设计的传动方式主要采用链传动,用于保证捡拾机构、喂入机构和压捆机构各部分以较高的效率协调工作,完成正常作业要求。可变压捆室打捆机动力传动系统的示意图如图2所示。

图2 动力传动系统示意图Fig. 2 Schematic diagram of power transmission system1.后钢辊链轮 2.过渡链轮 3.液压马达 4.喂入机构 5.螺旋输送器 6.捡拾机构 7.捡拾器链轮 8.螺旋输送器链轮 9.喂入链轮 10.主传动链轮 11.前钢辊链轮 12.钢辊

动力源由安装在驾驶室的柴油机提供,柴油机驱动液压泵将泵站中液压油输送至液压马达,通过液压马达控制液压油流量大小,调节主动链轮转速,动力经主传动链轮向两侧传递:一方面,动力传递到喂入链轮,驱动喂入机构将物料输送至压捆室;动力经喂入链轮传递到捡拾器链轮保证捡拾机构顺利将物料从地面捡拾并输送至喂入机构;最终动力经喂入机构传递至螺旋输送器,保证被捡拾的物料由两侧向中间输送,充分喂入秸秆,避免发生堵塞。另一方面,动力经主传动链轮传输至前钢辊链轮、过渡链轮和后钢辊链轮,驱动压捆机构顺利进行压捆作业。

2 关键部件设计

2.1 捡拾喂入机构

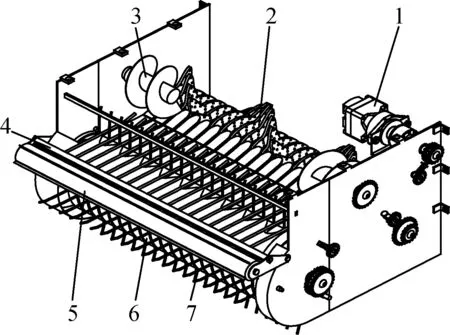

捡拾机构安装在打捆机的前端,其主要作用是将铺放在地面上的物料进行捡拾并抛送至喂入口,经喂入机构输送至压捆室。捡拾喂入机构主要由弹齿捡拾器、弹齿护板、防飞轮、防飞叉、液压马达、螺旋输送器和喂入机构组成。采用弹齿捡拾器能保证物料捡拾干净,防飞轮与防飞叉安装在弹齿捡拾器上部可保证物料顺利输送至喂入机构,螺旋输送器能提高捡拾效率的同时避免堵草现象。喂入机构是连接捡拾机构和压捆室的过渡装置,将捡拾器捡拾的物料喂入压捆室,捡拾喂入机构如图3所示。

图3 捡拾喂入机构结构图Fig. 3 Structure diagram of pickup and feeding mechanism1.液压马达 2.喂入机构 3.螺旋输送器 4.防飞叉 5.防飞轮 6.弹齿护板 7.弹齿捡拾器

喂入机构拨料板的排列方式为连续螺旋式,每个拨料板有3个喂入拨叉,每两个拨料板组成一个拨料板组。拨料板组以15°为转角等角分布在旋转轴上,间距为38 mm。该排列方式具有工作负荷均匀、喂入效率高及机器震动小等特点,同时能提高机具寿命,降低功率消耗。由于拨料板在长时间高速工作时易发生疲劳损坏,且强度较低,在拨料板上冲压出凸点可提高拨料板强度,增加物料与拨料板间的摩擦力,进而提高喂入效率。喂入机构如图4所示。

图4 喂入机构结构图Fig. 4 Structure diagram of feeding mechanism1.拨料板 2.凸点 3.旋转轴

2.2 压捆室的设计与计算

2.2.1 压捆室的设计

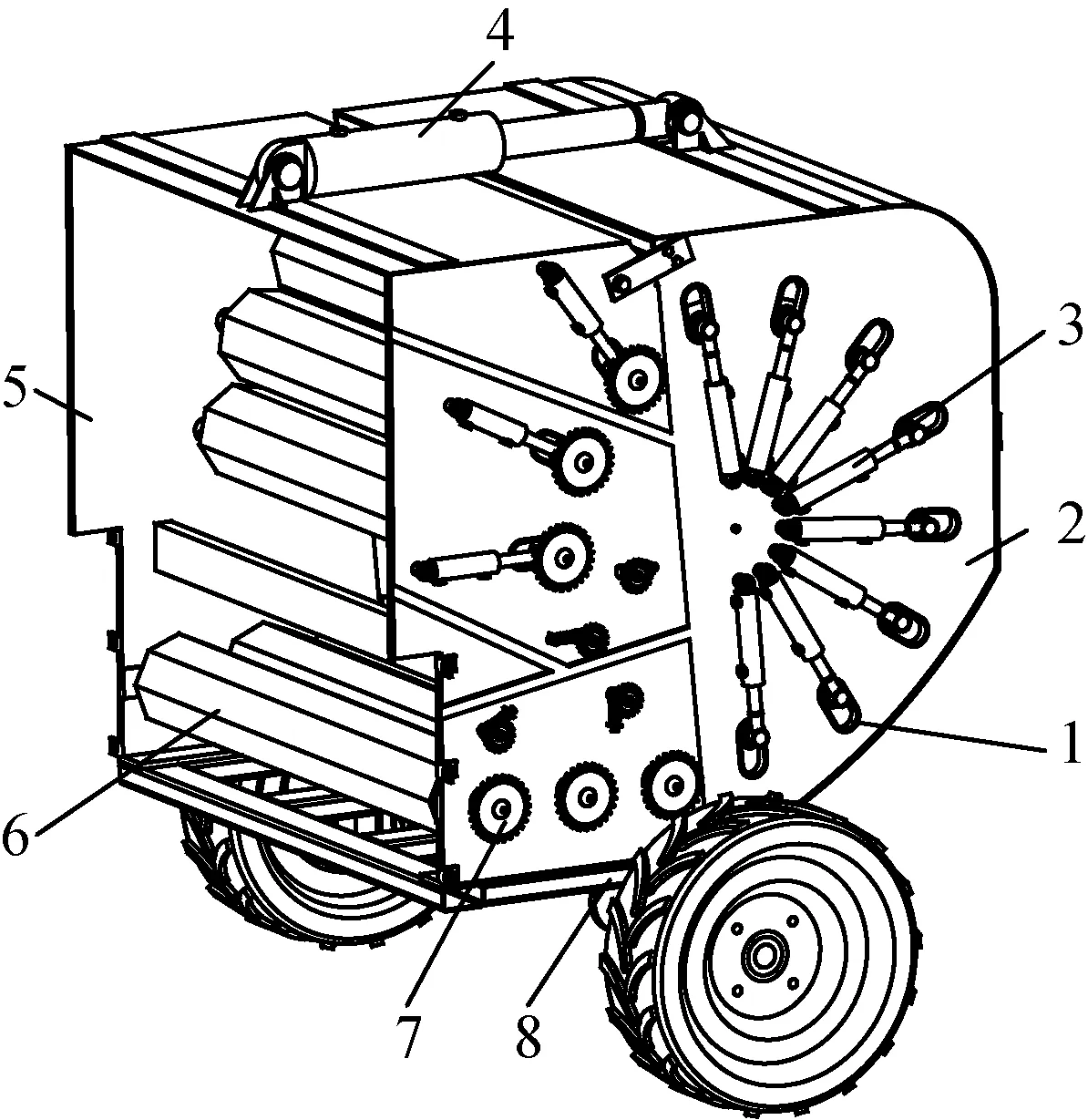

压捆室机构是圆捆打捆机的核心部分,主要由前捆室、钢辊、链轮、行走装置、后捆室、液压缸及草捆卸载装置组成,如图5所示。14个钢辊排列形成螺旋线型压捆室,螺旋线型压捆室形成的圆草捆密度较整圆结构压捆室可提高20%左右。

图5 可变直径压捆室结构图Fig. 5 Structure of variable diameter bale chamber1.腰型孔 2.后捆室 3.液压缸 4.草捆卸载装置 5.前捆室 6.钢辊 7.链轮 8.行走装置

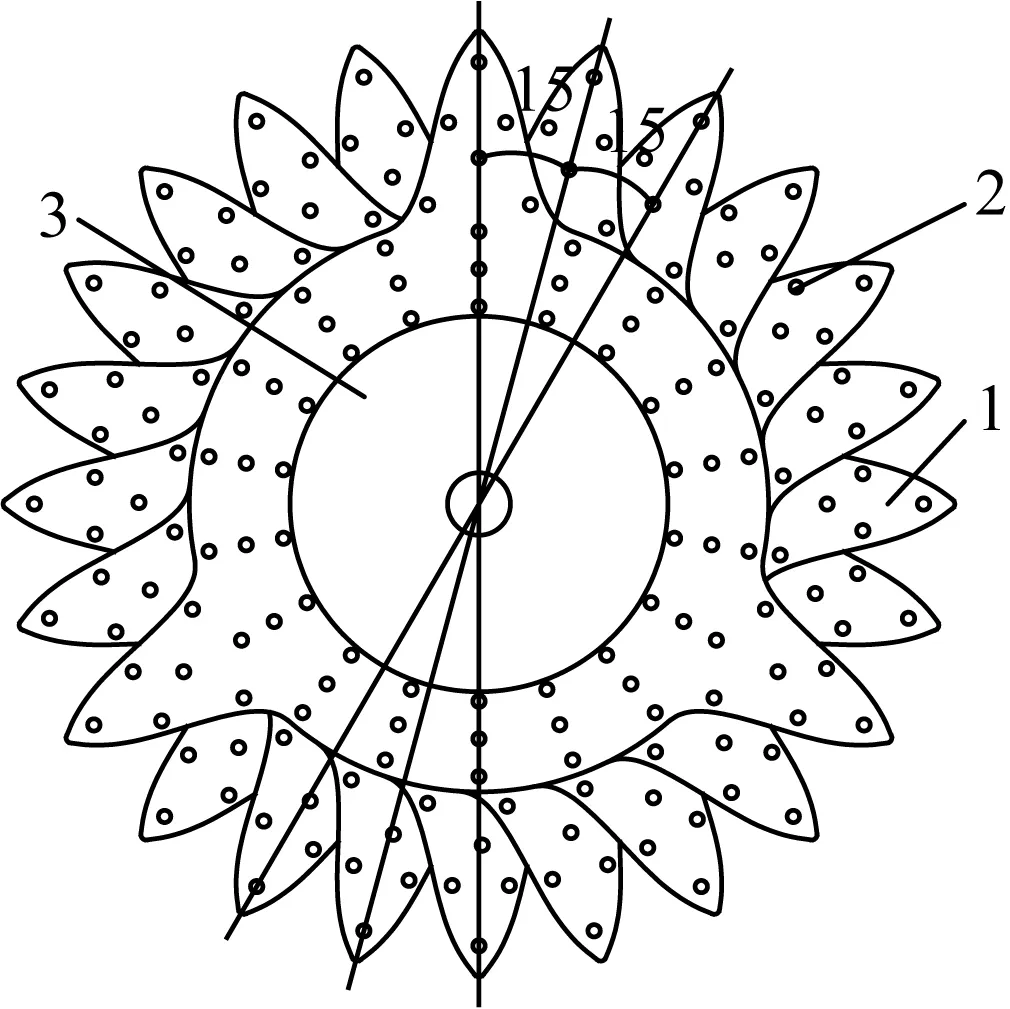

创新设计了可变直径压捆室,直径D范围为0.57~0.62 m,压捆室的大小可通过变直径装置改变,如图6所示。

图6 变直径装置Fig. 6 Variable diameter device1.链轮 2.轴承座 3.液压缸 4.钢辊

在前捆室和后捆室两侧均设有对称的腰型孔;钢辊两端的轴承座设有两个平行的削扁平面,将轴承座置于腰型孔内;液压缸一端固定在压捆室上,另一端套装在钢辊的外侧端;当压捆室内的圆草捆直径和压捆室最小直径相等时,通过液压缸的伸长,驱动钢辊沿腰型孔进行外扩运动,进而增大压捆室空间,从而形成直径不同的圆草捆;当圆草捆密度达到预设目标后停止卷捆工作,由草捆卸载装置打开后捆室卸载草捆,草捆卸载后液压缸缩短,驱动钢辊沿腰型孔进行内收运动使钢辊回到初始位置,完成一次成捆作业。钢辊外表面为八边形,最大直径d=0.162 m,整体采用内外嵌合式,由于辊筒受到的最大弯矩与两辐板间距离相关,距离越短所受最大弯矩越小,其所受正应力越小[13]。故在内外钢辊间加入6个等距排列的辐板,此设计在保证钢辊进行正常卷捆作业的同时实现了轻量化。钢辊外圈用八边形代替圆形表面可增大钢辊与物料间的摩擦力。

压捆机构传动方式采用链传动与液压相结合的方式,链传动为压捆室卷捆作业提供足够的动力,钢辊的移动和后捆室开启由液压部分控制,具有结构简单、动作可靠及操作方便等特点。

2.2.2 草芯累积过程分析

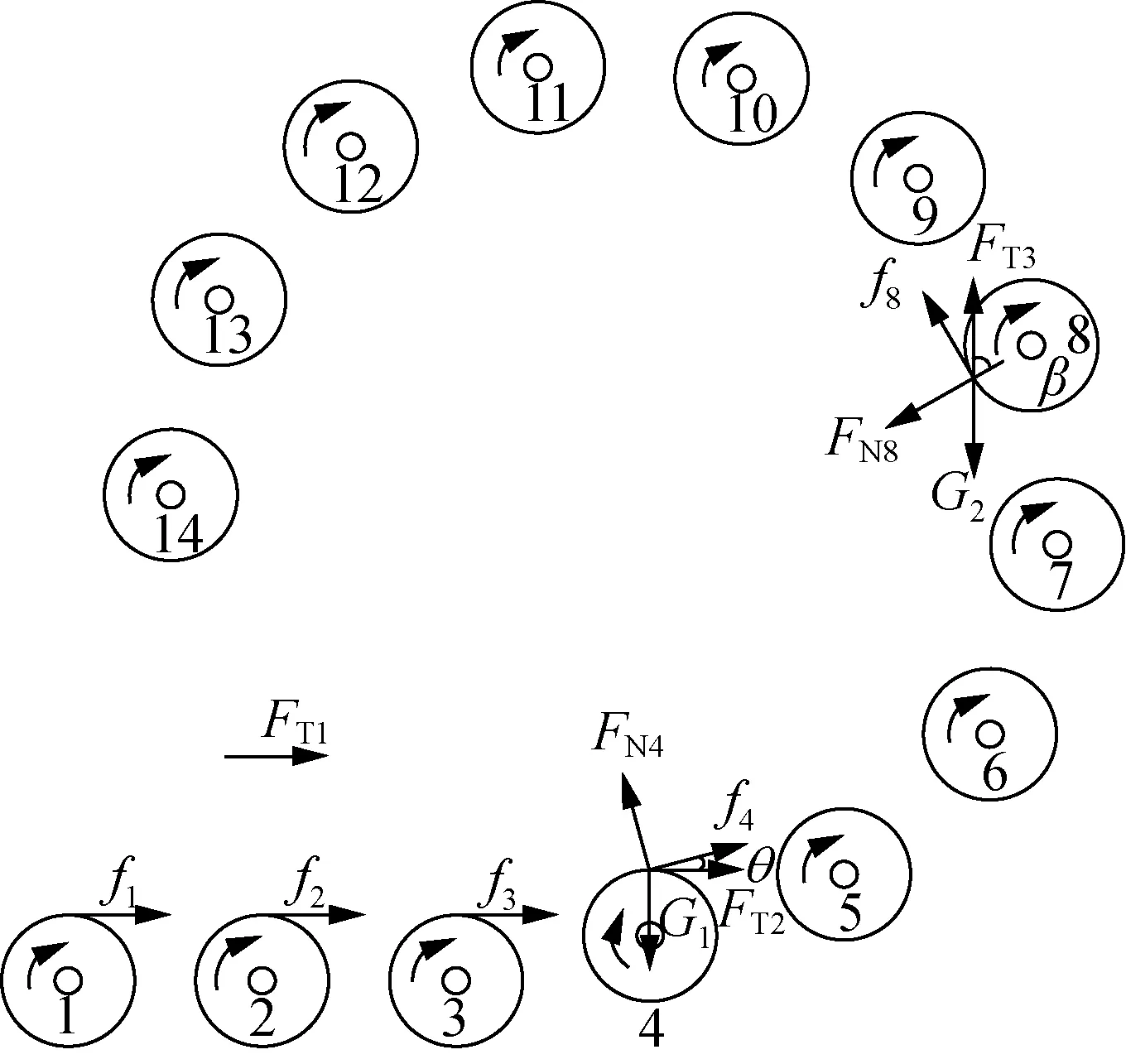

物料进入压捆室后需要先形成草芯才能逐渐形成圆草捆,而物料在压捆室内累积时间过长是造成压捆室堵塞的主要原因[7]。因此,对物料在压捆室内卷绕累积形成草芯的过程进行分析,受力分析如图7所示。

图7 物料累积过程示意图Fig. 7 Schematic diagram of material accumulation process

由图7可看出,物料在压捆室内的运动主要分为三个阶段。第一阶段为物料在1~3号钢辊上运动,经喂入机构输送至压捆室后在钢辊对物料的摩擦力和后续物料推动力的作用下进入压捆室,此阶段物料所受水平合力

F1=f1+f2+f3+FT1

(1)

式中:fi——钢辊对物料的摩擦力,N,i=1,2,3;

FT1——第一阶段后续物料推动力,N。

第二阶段为物料在4~7号钢辊上运动,方向由水平变为斜右上方,由图7受力分析可得此阶段物料在钢辊上沿运动方向所受合力F2如式(3)所示。

f4=μ(FN4-G1cosθ-FT2sinθ)

(2)

F2=f4+FT2cosθ-G1sinθ

(3)

式中:f4——钢辊对物料的摩擦力,N;

μ——物料与钢辊间的摩擦因数;

FN4——钢辊对物料的支撑力,N;

G1——第二阶段物料所受的重力,N;

FT2——第二阶段后续物料推动力,N;

θ——物料前进方向与水平方向的夹角,(°)。

式(3)中,夹角θ随着物料由4号钢辊运动至7号钢辊在0°~90°内不断增大,物料所受合力的大小和方向也随之变化,当物料运动至7号钢辊时方向变为竖直向上,在合力作用下克服自身重力沿7号钢辊竖直上升。

第三阶段为物料在8~14号钢辊上运动,方向由竖直向上变为斜左上方,由图7受力分析可得物料在钢辊上沿运动方向所受合力

F3=μ(FT3-G2)cosβ+(FT3-G2)sinβ

(4)

式中:β——后续物料在8号钢辊处的推动角;

FT3——第三阶段后续物料推动力,N;

G2——第三阶段物料所受的重力,N。

由式(4)可知,当F3>0,物料克服自身重力沿8~11 号钢辊运动最后降落在压捆室内,当F3<0时,物料离开8号钢辊后在重力作用下回落至压捆室,完成一次累积过程,12~14号钢辊的作用是防止物料飞出压捆室。此后,从喂入机构进入压捆室的物料受力和运动基本如上所述,随着压捆室内物料累积量的增大逐渐形成草芯。

综合上述分析可知,物料在压捆室内主要动力为钢辊对物料的摩擦力和后续物料推动力,阻力主要是自身重力。

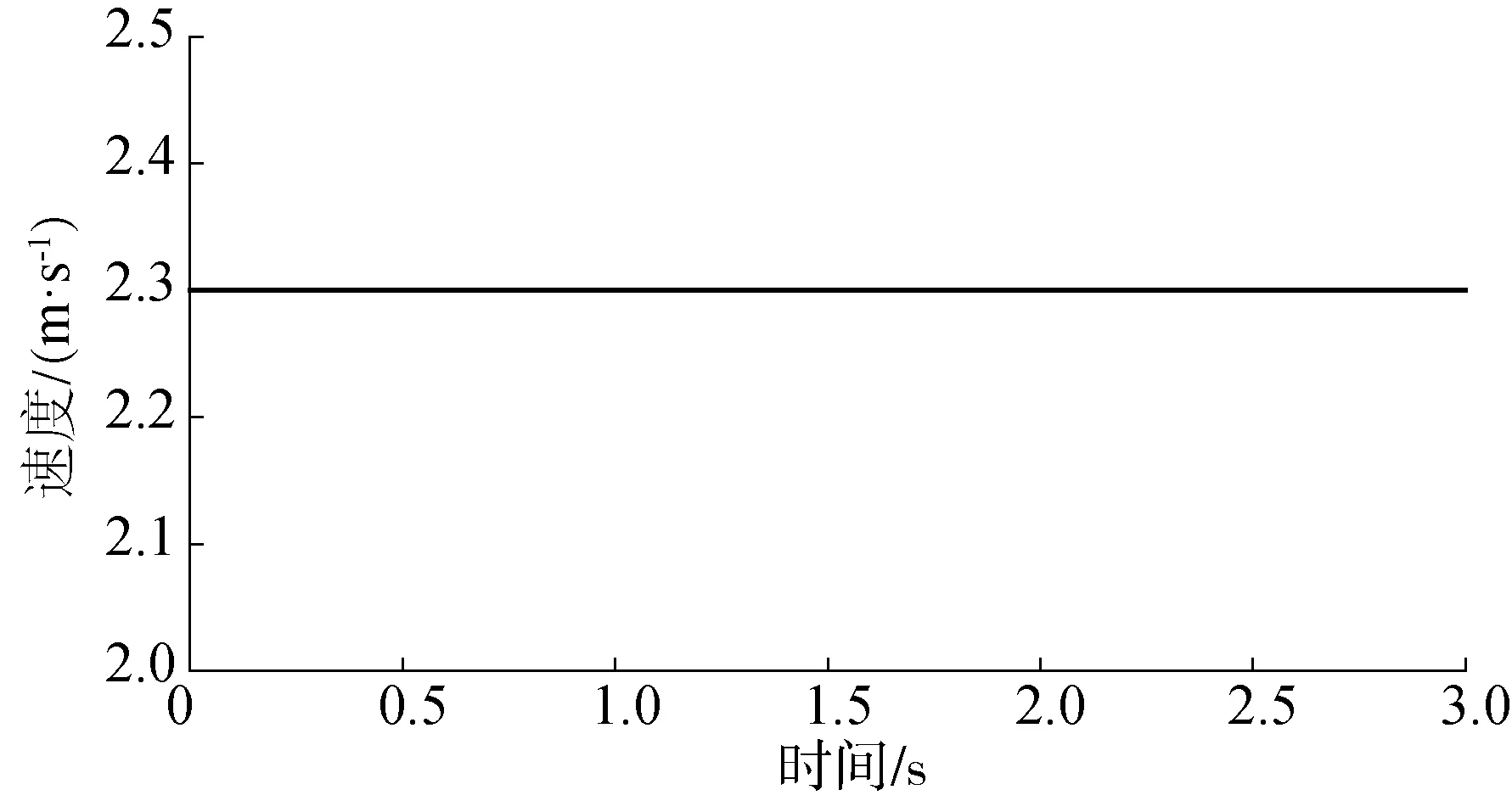

2.2.3 钢辊线速度计算

根据文献[14]可知,物料进入压捆室的最大速度VL与喂入到压捆室的最大线速度VV相等,即VL=VV,本设计物料喂入到卷捆室的最大线速度VL=2.06 m/s。物料在压捆室内的最小转速

NYmin=(VL60)/(πD)

(5)

物料形成草捆后在钢辊静摩擦力的作用下在压捆室内转动,因此,草捆的边缘线速度VC近似等于钢辊的边缘线速度VG,即VC=VG。由于

VC=(NYπD)/60

(6)

VG=(NGπD)/60

(7)

故可得钢辊最小转速

NGmin=(NYminD)/d

(8)

将VV=2.06 m/s,D=0.57 m代入式(5)得物料在压捆室内的最小转速NYmin=69 r/min,再把NYmin和d=0.162 m 代入式(8)中得钢辊最小转速NGmin为243 r/min。由于草捆成型时可能存在其他因素影响成捆效率及草捆密度,故设计时取钢辊转速为270 r/min。因此,钢辊线速度

VX=(NGπd)/60

(9)

将NG=270 r/min,d=0.162 m代入式(9)中的钢辊线速度VX为2.29 m/s。

3 打捆机仿真分析

3.1 运动学仿真验证

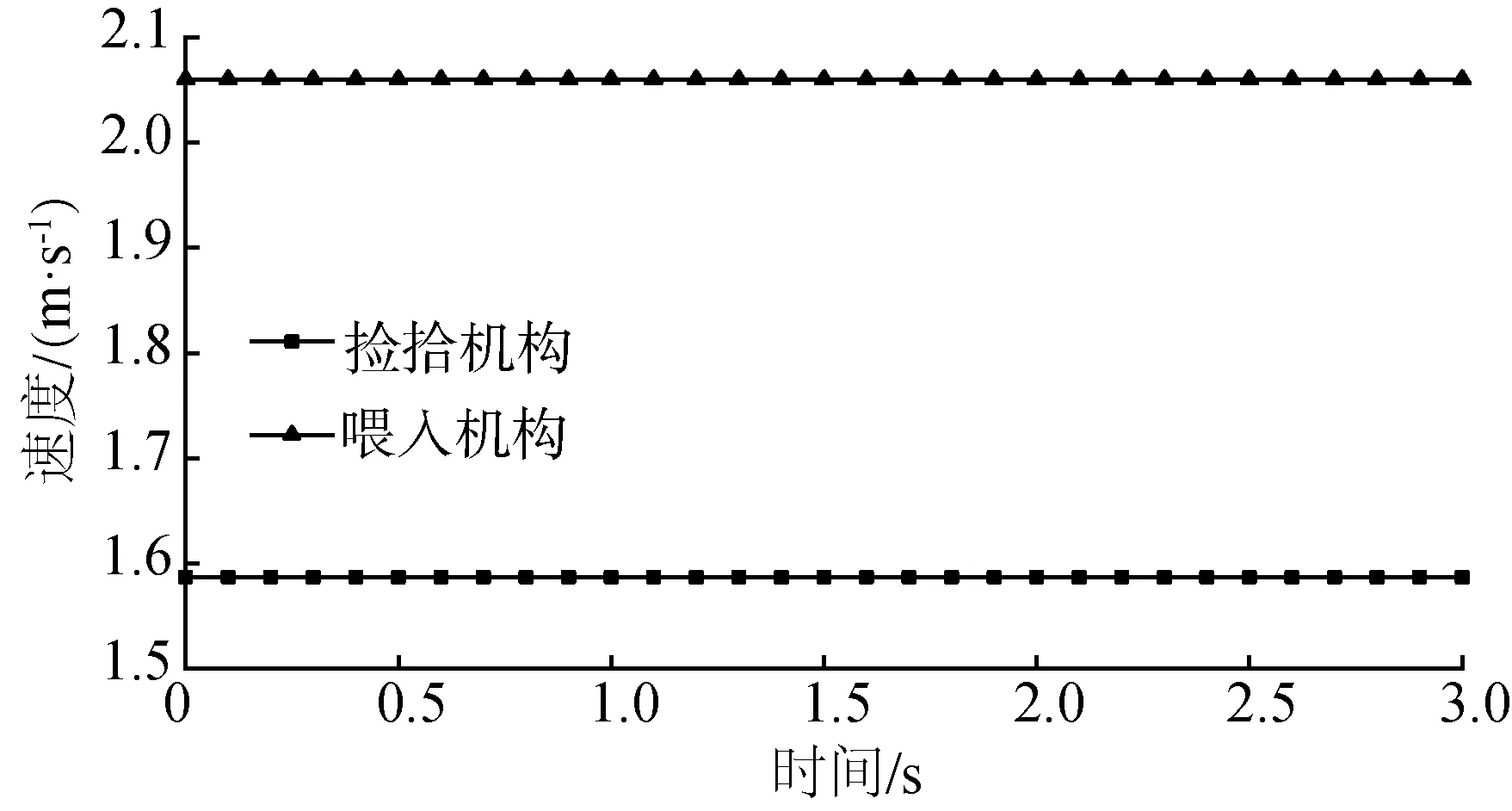

为验证设计的打捆机能够按照设计要求正常运行,在Solidworks中建立打捆机三维模型并导入ADAMS软件中进行仿真验证。按照打捆机工作情况添加约束,将机架与大地固定,捡拾喂入机构、螺旋输送器和钢辊分别添加转动副,根据实际运动情况确定转动方向,并添加驱动控制其转动速度。根据物料喂入到卷捆室的最大线速度可得喂入机构的转速为105 r/min,由于动力经喂入链轮传递到捡拾器链轮,故由链传动传动比(i=2)计算得捡拾机构的转速为52.5 r/min,钢辊转速在2.2.3节中计算确定为270 r/min。最后在弹齿捡拾器端点处、喂入机构拨料板端点处和钢辊边缘建立Marker点测量其速度,仿真时间设置为3 s,步长为0.01,进行仿真分析。

在ADAMS后处理中得到捡拾机构和喂入机构端点的速度如图8所示,由图8可看出,打捆机喂入速度为2.06 m/s大于捡拾速度1.59 m/s,能保证物料不会在喂入口发生堵塞,顺利进入卷捆室。

图8 捡拾喂入机构端点速度Fig. 8 End speed of pickup feeding mechanism

由图9可看出钢辊边缘线速度为2.3 m/s,明显大于喂入速度2.06 m/s,故物料不会因喂入速度大于卷捆速度在压捆室内发生堆积现象。并且钢辊线速度与2.2.3中计算的线速度基本一致,验证了计算的正确性。

图9 钢辊边缘线速度Fig. 9 Linear speed of steel roller edge

3.2 ANSYS仿真分析

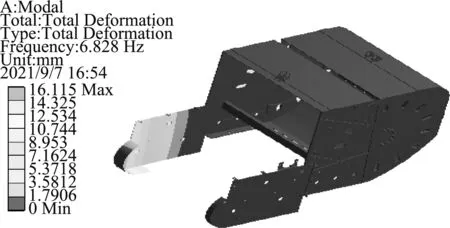

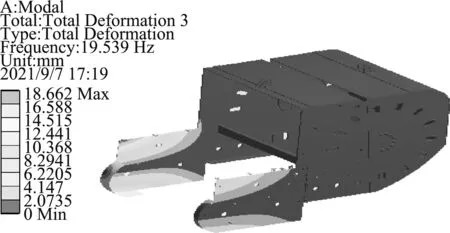

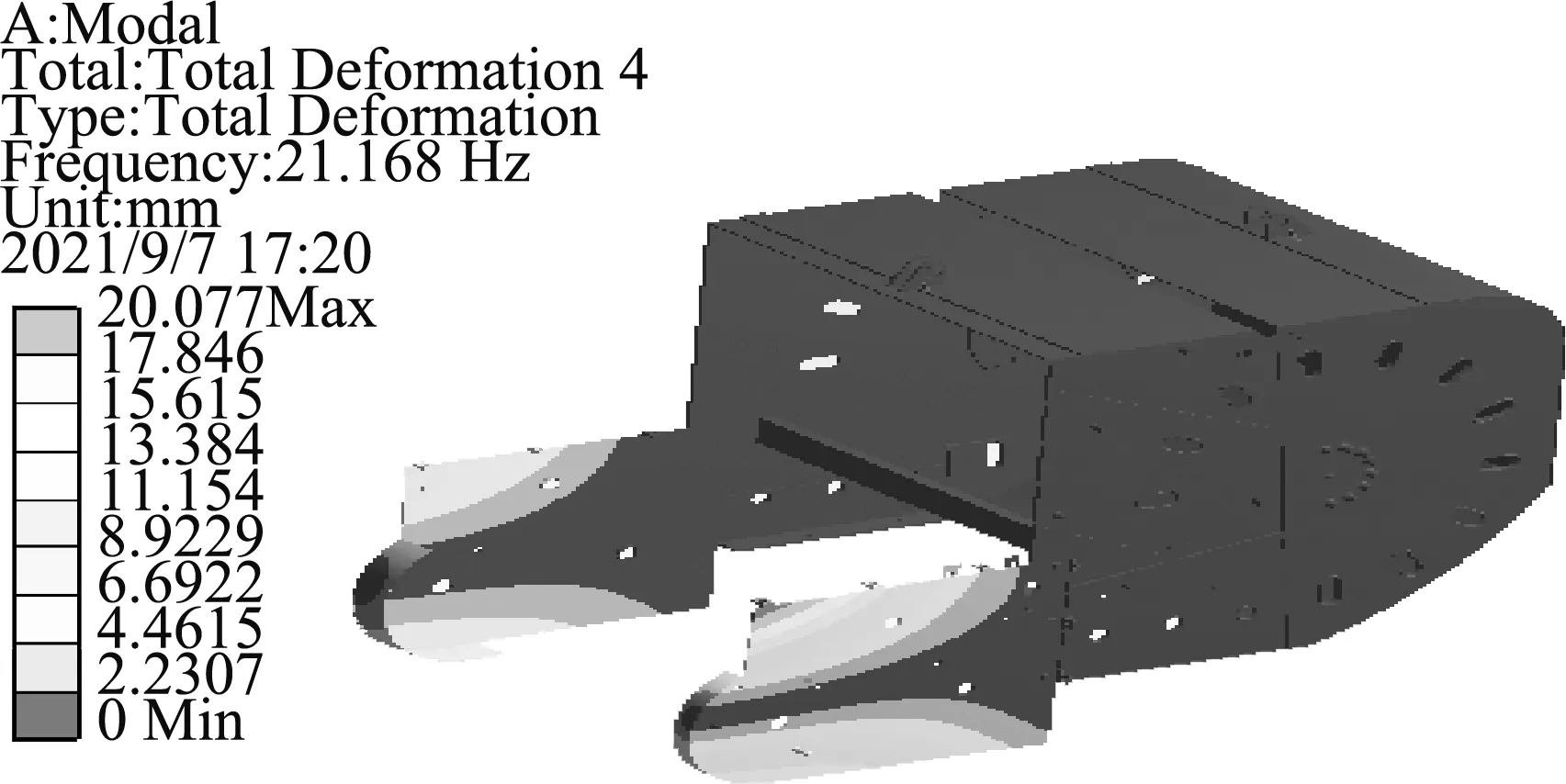

由于打捆机工作时捡拾器和喂入机构以及压捆室内钢辊的高速转动会导致机架振动较大,故对打捆机机架做模态分析验证其稳定性。在Solidworks中建立机架三维模型导入ANSYS Workbench软件中,材料类型选择为结构钢(Q235),其密度为7 850 kg/m3,泊松比为0.3,弹性模量为2.1×1011Pa。进行网格划分并施加固定约束,最终求解得到机架的固有频率。对机架的前4阶模态进行分析,机架的前4阶模态振型如图10所示。

(a) 一阶模态

(b) 二阶模态

(c) 三阶模态

(d) 四阶模态 图10 机架模态振型Fig. 10 Modal shape of frame

由图10可观察出机架1阶模态和2阶模态固有频率分别为6.828 Hz、7.923 8 Hz,变形分别发生在捡拾喂入机构左侧板前部和右侧板前部;3阶模态和4阶模态固有频率分别为19.539 Hz、21.168 Hz,变形主要发生在捡拾喂入机构两侧板左上角部分。机架1阶模态固有频率为6.828 Hz,将固有频率转换为转速后为409.68 r/min,远大于钢辊转速(270 r/min)和捡拾喂入机构工作时的转速,故设计的机架在正常工作状态下不会发生共振。

4 结论

1) 设计一种可变压捆室打捆机,对其整体结构和关键部件进行分析、计算;简述了其工作原理和动力传递过程;创新设计了可变直径压捆室,压捆室直径范围为0.57~0.62 m,钢辊最大直径为0.162 m,可实现利用一台打捆机形成不同直径圆草捆。

2) 建立草芯累积过程模型,分析其在压捆室内的形成过程,得出物料在压捆室内的运动规律,经分析计算得到钢辊的线速度为2.29 m/s,运用ADAMS软件进行运动学仿真,验证了整机设计的可行性;得到的钢辊线速度为2.3 m/s,与计算结果一致。导入机架三维模型至ANSYS Workbench软件进行模态分析,结果表明机架在正常工作状态下不会发生共振。为后续研究钢辊式可变压捆室圆捆打捆机提供参考。