凹板式山地剥麻机设计与试验*

颜波,马兰,刘佳杰,向伟,胡垚,吕江南

(中国农业科学院麻类研究所,长沙市,410205)

0 引言

苎麻俗称“中国草”,是我国传统的特色经济作物,其产量占全世界总产量的90%以上[1-3]。苎麻纤维作为一种优良的纺织材料,因纤维强度高、柔韧性好、吸湿透气强等特点,被广泛应用于纺织行业[4-6],但只有经过剥制去除麻骨、麻壳的原麻纤维才能供纺织行业使用[7-8]。纤维剥制作为苎麻产业的一个关键环节,其用工占整个苎麻生产过程中用工量的60%以上,故实现纤维剥制机械化,是破解制约苎麻产业发展瓶颈的主要途径[9]。

为解决苎麻纤维机械剥制问题,我国从20世纪70年代开展了苎麻剥麻机的研究,现已研制出人力反拉式、直喂式和横向喂入式等不同原理的剥麻装备。人力反拉式剥麻机依靠手工将苎麻茎秆喂入和反向抽出剥麻滚筒的方式依次实现苎麻基部和稍部的纤维剥制,该类机型结构简单,剥麻质量较好,但劳动强度较大,工作效率较低[10-12];直喂式剥麻机采用多组对辊式剥麻滚筒对苎麻茎秆进行夹持、破碎、揉搓及刮打作用实现苎麻纤维剥制,该类机型操作简单,劳动强度低,但易出现滚筒缠麻和“鼠尾”现象[13-14];横向喂入式剥麻机将苎麻茎秆横向喂入剥麻装置进行持续刮打作用实现苎麻基部和稍部端纤维的分段剥制,该类机型操作简单,剥麻工效高,但存在着剥麻质量不稳定、装置大型化等技术难点[15]。因而在实际生产中使用的机型少之又少,且多为人力反拉式剥麻机[16-21]。人力反拉式剥麻机的剥麻质量基本满足纺织企业的生产要求,但面对苎麻多种植于丘陵山区且种植户较分散的现状,该类机型虽小巧但仍略显笨重,在崎岖路面上存在搬运或推拉移动不便的问题。

为此,本文在人力反拉式剥麻技术的基础上,采用整机动力部分与剥麻部分可快速拆卸组装的方式,设计了一款轻便小巧的单滚筒反拉式剥麻机。通过对关键部件的结构设计,确定影响剥麻质量的关键结构参数。建立作业参数与剥麻质量指标的数学模型,应用响应曲面试验优化方法对剥麻机进行了试验研究,获取最佳作业参数组合,以期有效提高剥麻质量,满足剥麻机山区搬运便捷的需求。

1 总体结构与主要技术指标

1.1 整机结构及工作原理

山地剥麻机主要由喂料装置、剥麻装置、汽油机和机架等组成,其结构如图1所示。其中,喂料装置由喂料斗和倾角调节机构等组成,剥麻装置由剥麻滚筒、凹板和间隙调节机构等组成。

山地剥麻机工作时,由操作者双手握住苎麻茎秆基部,将梢部从喂料斗送入剥麻滚筒与凹板之间的间隙,随后反向回拉苎麻茎秆,在高速旋转的剥麻滚筒的连续刮打作用下,将麻骨和麻壳击成碎屑抛出,完成梢部的剥制,然后手握苎麻茎秆已剥部分,将基部送入再抽出,完成基部的剥制,至此完成一次苎麻剥制过程。在剥麻机搬运过程中,先通过拆卸分体式机架,实现整机动力部分与剥麻部分快速分离,然后再将两部分搬至剥麻场地,最后组装分体式机架,即完成了剥麻机山区转移。

图1 山地剥麻机结构示意图Fig. 1 Structure diagram of mountainous ramie decorticator1.导渣板 2.凹板 3.喂料斗 4.剥麻滚筒 5.间隙调节机构 6.分体式机架 7.动力及传动装置

1.2 主要技术参数

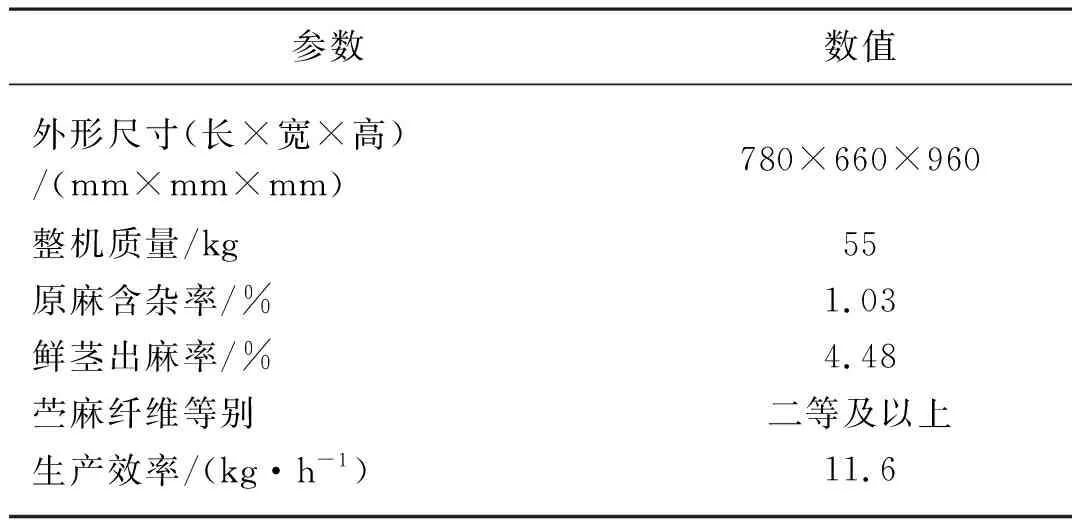

根据苎麻纤维剥制质量要求的国家标准GB/T 7699—1999[22]和湖南省地方标准DB 43/T 251—2004[23],检测并确定山地剥麻机的主要技术指标如表1所示。

表1 样机主要技术指标Tab. 1 Main technical indicators of prototype

2 关键部件设计与参数分析

2.1 纤维剥制过程受力分析

苎麻茎秆进入剥麻滚筒与凹板之间间隙时受力分析如图2所示。在实际喂料过程中,一般将苎麻茎秆紧贴喂料斗底板送入剥麻滚筒与凹板之间的间隙,故纤维剥制时苎麻茎秆受到滚筒拉力T、凹板摩擦力Ff1、凹板法向支持力FN、运动惯性力FI以及人手拉力F。

纤维剥制时,要保证苎麻茎秆不脱手,需要满足以下关系。

(1)

式中:α——喂料斗倾角(苎麻茎秆喂入角度),(°);

β——凹板喂麻端法线与水平线之间夹角,(°)。

图2 剥麻受力示意图Fig. 2 Force diagram of ramie fiber stripping1.刮麻板旋转外圆 2.凹板 3.苎麻茎秆

由式(1)可知,纤维剥制过程中,人手拉力F主要由滚筒对苎麻茎秆的拉力T、凹板对苎麻茎秆的摩擦力Ff1、喂料斗倾角α以及凹板前端法线与水平线之间夹角β决定。且当α+β=90°时,人手拉力F最小。综合考虑整机布局、纤维剥制效果、喂麻安全性及舒适度等因素,设计了喂料斗倾角调节机构,以便合理调整喂料斗倾角α,试制样机并开展台架试验。

试验结果表明:在满足α+β=90°的前提下,喂料斗倾角α改变对人手拉力F的大小几乎无影响,但喂料斗倾角α增至30°时,苎麻茎秆倾斜程度大,喂入时人手需保持上抬姿势,长时间作业将大幅增加劳动强度。因此,设计喂料斗倾角α为30°。

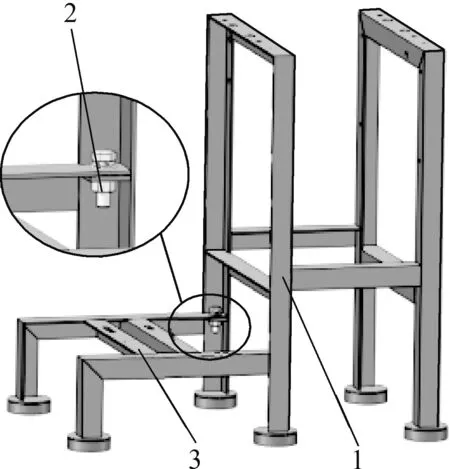

2.2 分体式机架

山地剥麻机整机虽质量轻、尺寸小,但在山区田间的崎岖路面上,由一人搬运时仍十分不便,而两人一起搬运又存在配合难的问题。为此,设计了分体式机架(图3)。

图3 分体式机架示意图Fig. 3 Force diagram of separated-type frame1.滚筒架 2.螺栓螺母 3.动力架

机架通过螺栓螺母将动力架与滚筒架相连,保证山地剥麻机平稳运行;而在山地剥麻机搬运过程中,通过拆卸螺栓螺母,将整机快速分解为质量更轻、尺寸更小的动力部分和剥麻部分,由两人分别将动力部分、剥麻部分搬运至剥麻场地。

2.3 剥麻装置

剥麻装置由剥麻滚筒、剥麻支撑件、间隙调节机构等组成,其结构如图4所示。其中,剥麻滚筒主要由刮麻板、滚筒轴、支撑盘、滚筒侧板及防缠套等组成;剥麻支撑件主要由凹板、凹板支撑轴I、凹板支撑轴II、调节杆、调节螺栓和固定螺母等组成。为防止滚筒缠麻,设计滚筒侧板外径大于刮麻板外侧的旋转半径,防止纤维从两侧脱落;防缠套一端向支撑盘内侧延伸,对容易缠绕的滚筒轴进行隔离;凹板位于剥麻滚筒下方,使剥制后纤维因自重远离剥麻滚筒,减少缠麻的可能性。

图4 剥麻装置结构示意图Fig. 4 Structural diagram of fiber decorticating device1.凹板支撑轴Ⅰ 2.凹板 3.支撑盘 4.刮麻板 5.滚筒侧板 6.防缠套 7.凹板支撑轴Ⅱ 8.固定螺母 9.调节杆 10.调节螺栓 11.滚筒轴

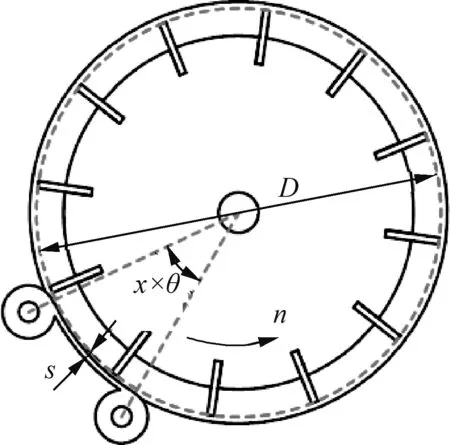

剥麻装置作业参数直接影响剥麻质量,其作业参数主要包括滚筒直径D、滚筒转速n、刮麻板数量x、凹板圆心角θ和剥麻间隙s。研究发现[24-26]:滚筒直径大小影响整机功耗及滚筒缠麻,滚筒转速、刮麻板数量、凹板圆心角和剥麻间隙不同通过影响剥麻滚筒对纤维的打击力和打击次数进而影响纤维含杂率及鲜茎出麻率。

2.3.1 剥麻滚筒直径与刮麻板数量

若剥麻滚筒直径过大,会导致整机尺寸及功耗增大,若滚筒直径过小,纤维易缠绕在滚筒上,影响机器性能。结合剥麻滚筒与凹板配合不易缠麻的特点并参考4BZ-400型苎麻剥麻机[24],选取滚筒直径为300 mm,刮麻板数量为12块。

2.3.2 剥麻滚筒转速

若剥麻滚筒转速(线速度)越大,苎麻茎秆受到的打击力和打击次数增大,能够更充分击碎麻骨,降低纤维含杂率;但剥麻滚筒转速(线速度)过大,部分苎麻纤维被打断并随麻骨排出进而降低鲜茎出麻率。根据文献[24],当剥麻滚筒线速度为12.56~16.75 m/s,即剥麻滚筒转速为800~1 066 r/min时,剥麻效果最佳。本文设计的剥麻装置与文献[24]中的剥麻装置作业原理相近,因此样机剥麻滚筒转速(线速度)可参照4BZ-400型苎麻剥麻机。

2.3.3 凹板圆心角及剥麻间隙

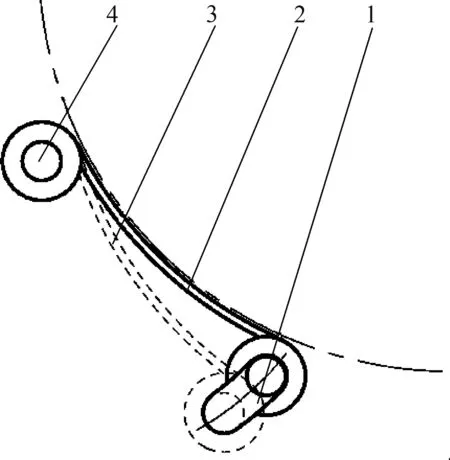

凹板圆心角直接影响剥麻区域有效范围,凹板圆心角越大,剥麻区域有效范围越大,苎麻茎秆受到的打击频率越大,可更有效地剔除麻骨,但加强剥麻滚筒对纤维的拉力,增加劳动强度。剥麻间隙为凹板内壁与刮麻板旋转外圆之间的间隙,其大小是影响鲜茎出麻率和纤维含杂率的主要因素,若剥麻间隙过小,剥麻滚筒对纤维的刮削作用明显,鲜茎出麻率降低,若剥麻间隙过大,凹板的支撑效果不佳,剥麻滚筒对纤维的打击力不足,纤维含杂率增加。因此,设计可调剥麻间隙的凹板,通过铰接凹板喂麻端,由间隙调节机构推动凹板出麻端在滑动槽内移动,进而保证喂麻端苎麻茎秆的有效剥制效果,同时对剥麻间隙进行合理的调整,其调节过程如图5所示。

图5 剥麻间隙调节示意图Fig. 5 Structural diagram of decorticating clearance adjustment1.滑动槽 2.凹板位置Ⅱ 3.凹板位置Ⅰ 4.喂麻端铰接点

综上所述,鲜茎出麻率和纤维含杂率是决定剥麻装置的关键性指标,其大小受到多个结构参数综合影响。若能通过试验研究对滚筒转速n、凹板圆心角θ、剥麻间隙s进行合理的调整,从而得到鲜茎出麻率和纤维含杂率的最优工作参数组合,即可在极大程度提高整机性能。

3 剥麻性能试验

3.1 试验条件

试验对象为中国农业科学院麻类研究所国家种质长沙苎麻圃种植的“中苎1号”,12年龄的头麻。通过人工将田间苎麻齐地切割并去叶,经检测,试验用苎麻茎秆平均长度为1 860~2 010 mm,茎秆距基端10 cm处直径为13.22~14.84 mm。

试验用主要仪器设备:凹板式山地剥麻机,TC20K-HB电子秤(量程20 kg,精度0.1 g),XMA-600电热鼓风干燥箱,游标卡尺,卷尺,秒表等。

3.2 评价指标及影响因素

3.2.1 评价指标及测试方法

根据DB 43/T 251—2004《苎麻剥麻机技术条件》和GB/T 7699—1999《苎麻》,结合样机实际作业情况确定剥麻机的工作性能由鲜茎出麻率和纤维含杂率的大小来评价。

(2)

(3)

(4)

式中:Z——鲜茎出麻率,%;

Wr——含水率14%的苎麻纤维质量,kg;

Wj——去叶后的苎麻茎秆质量,kg;

I——纤维含杂率,%;

W1——纤维试样质量,g;

W2——纤维试样除杂后质量(清理纤维上的麻骨、麻屑、麻叶等),g;

E——样机生产率,kg/h;

t——剥麻时间,h。

3.2.2 影响因素及取值范围

根据上述分析及前期试验可知,滚筒转速n、凹板圆心角θ和剥麻间隙s是影响鲜茎出麻率和纤维含杂率的剥麻机关键性参数。

根据剥麻装置作业原理及前期试验研究结果,确定滚筒转速n的取值范围为800~1 100 r/min;当凹板圆心角θ小于30°(刮麻板安装间隔角度)时,刮麻板与凹板之间剥麻区域有效范围小导致苎麻茎秆剥制不净的现象,当凹板圆心角θ大于50°时,剥麻区域有效范围过大导致人工反拉更费力的现象,因此凹板圆心角θ的取值范围为30°~50°;当剥麻间隙小于1 mm时,剥麻滚筒对纤维的刮削作用明显导致纤维易打断现象,当剥麻间隙大于3 mm时,剥麻滚筒对纤维的打击效果不佳导致纤维剥制不净的问题,因此剥麻间隙s的取值范围为1~3 mm。

3.3 试验设计

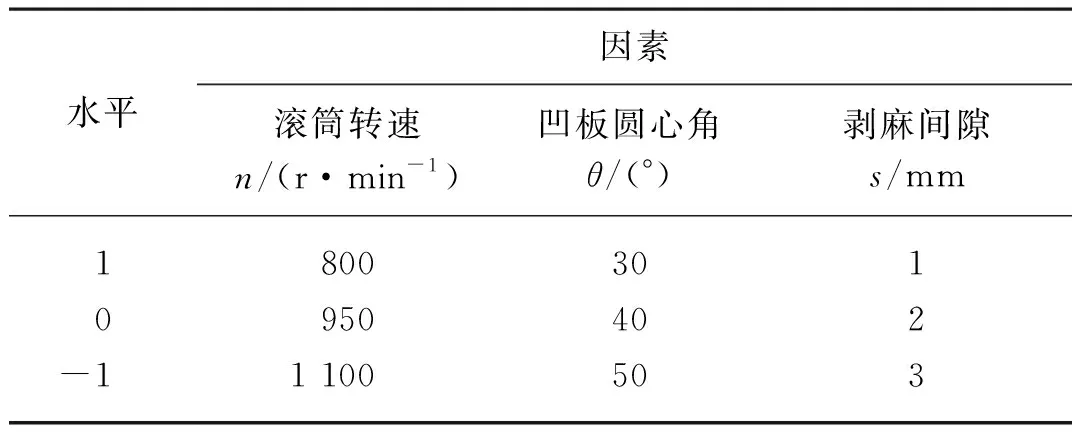

选取滚筒转速、凹板圆心角和剥麻间隙作为试验因素,以鲜茎出麻率和纤维含杂率作为试验指标。其中,为保证苎麻纤维剥制效果,滚筒转速的试验水平值设计为800 r/min、950 r/min和1 100 r/min,凹板圆心角的试验水平值设计为30°、40°和50°,剥麻间隙的试验水平值设计为1 mm、2 mm和3 mm,试验因素水平如表2所示。采用Box-Behnken试验设计方法,进行苎麻剥麻试验,研究滚筒转速、凹板圆心角和剥麻间隙对苎麻纤维剥制的影响规律。

表2 因素水平表Tab. 2 Level codingTable

采用Design Expert软件的优化模块求解得出剥麻机的最优参数组合,根据因素水平表确定的试验方法及步骤进行试验。试验时,每次试验剥制20 kg苎麻茎秆,重复3次试验,取3次试验测定结果的平均值记为试验结果。

3.4 试验结果与分析

3.4.1 试验结果

将所有17组试验方案得到的鲜茎出麻率和纤维含杂率进行统计记录,最终得到优化试验的结果如表3所示。

3.4.2 回归模型建立与显著性分析

对试验结果进行多元回归拟合,分别建立鲜茎出麻率Y1、纤维含杂率Y2与各试验因素之间的回归模型,剔除不显著项,得到回归方程,如式(5)所示。

(5)

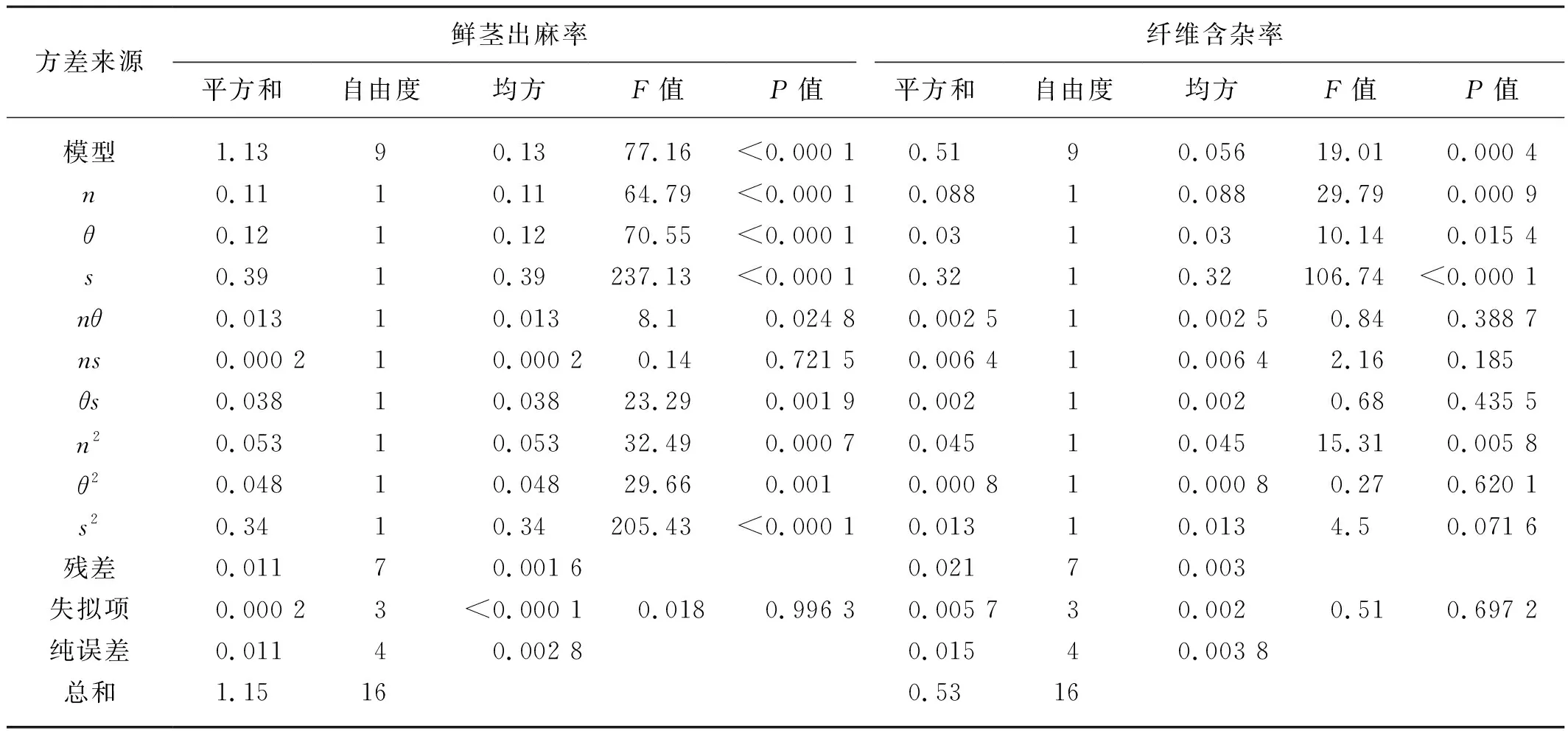

基于方差分析的回归方程显著性检验如表4所示。由表4可知,鲜茎出麻率、纤维含杂率的模型P值分别为P<0.000 1、P=0.000 4,均小于0.01,模型拟合度极显著,说明该模型具有统计学意义;失拟项P值分别为P=0.996 3、P=0.697 2,均大于0.05,模型失拟项不显著,说明无失拟因素存在,可用该回归方程替代真实试验进行结果分析。另外,由表4中F值的大小可知,各因素之间的独立及交互作用都会对响应值产生影响,各因素对鲜茎出麻率的显著性顺序为s>s2>θ>n>n2>θ2>θs>nθ>ns;各因素对纤维含杂率的显著性顺序为s>n>n2>θ>s2>ns>nθ>θs>θ2。

表3 试验方案与结果Tab. 3 Experimental design and results

3.4.3 响应面分析

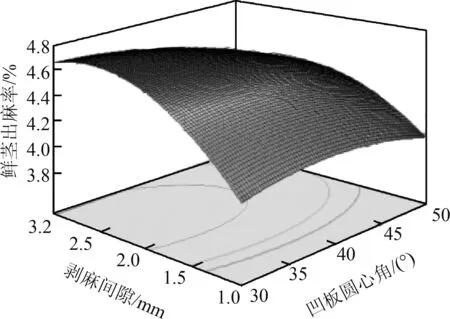

凹板圆心角与剥麻间隙对鲜茎出麻率的响应曲面图如图6所示。由图6可知,凹板圆心角与剥麻间隙对鲜茎出麻率的影响呈非线性变化,随着凹板圆心角和剥麻间隙的增大,鲜茎出麻率呈现出先增大后减小的趋势。当凹板圆心角为40°、剥麻间隙为2 mm时(此时滚筒转速为956 r/min),鲜茎出麻率可达到最大值4.7%。

滚筒转速与剥麻间隙对纤维含杂率的响应曲面图如图7所示。由图7可知,滚筒转速与剥麻间隙对鲜茎出麻率的影响呈非线性变化,随着滚筒转速的增大,纤维含杂率呈现出先减小后增大的趋势;随着剥麻间隙的增大,纤维含杂率呈现出逐步减小的趋势。当滚筒转速为950 r/min、剥麻间隙为2 mm时(此时凹板圆心角为40°),纤维含杂率可达到最小值0.9%。

表4 二次多项式模型方差分析Tab. 4 ANOVA of quadratic polynomial model

图6 凹板圆心角与剥麻间隙的响应曲面Fig. 6 Response surface of central angle of concave plate and decorticating clearance

图7 滚筒转速与剥麻间隙的响应曲面Fig. 7 Response surface of drum speed and decorticating clearance

3.4.4 参数优化及试验验证

为获得山地剥麻机的最佳作业参数组成,运用软件的Optimization功能,以鲜茎出麻率最高、纤维含杂率最低为优化目标,对2个回归模型进行优化求解。建立目标函数与各参数变量的约束条件如式(6)所示。

(6)

根据约束条件对目标函数进行优化求解,得到山地剥麻机的最优作业参数组合:滚筒转速956.02 r/min、凹板圆心角38.18°及剥麻间隙1.95 mm,对优化后的作业参数进行取整处理:滚筒转速956 r/min、凹板圆心角38°及剥麻间隙2 mm,此作业参数组合下剥麻机的鲜茎出麻率4.6%、原麻含杂率1%。

表5 参数优化组合试验结果Tab. 5 Experimental results of parameter optimization combination

为了测试优化后剥麻机的工作性能,选择优化试验中同批次同处理的苎麻茎秆50 kg,进行剥麻试验并测定样机生产率。为消除随机误差,进行3次重复试验,取3次试验结果的平均值,得到试验结果如表5所示。验证试验测得样机生产率为11.6 kg/h,同时鲜茎出麻率为4.48%,纤维含杂率为1.03%,评价指标与其模型预测值的相对误差分别为2.6%和3%,均小于5%,表明模型预测准确可靠。试验统计结果表明,山地剥麻机满足湖南省地方标准鲜茎出麻率≥4.0%,纤维含杂率≤1.5%的要求,剥制纤维质量达到二等机剥苎麻要求,满足实际生产需求。

4 结论

为满足剥麻机械山区搬运便捷的需要,通过优化整机布局,在人力反拉式剥麻技术的基础上,采用单剥麻滚筒与凹板间隙可调的配合方式,极大程度上减轻了剥麻机的整机质量,并通过分体式机架实现整机的快速拆卸为质量更轻、尺寸更小的动力部分和剥麻部分,实现了剥麻机械山区搬运便捷的需要。

1) 试制剥麻机试验样机,确定滚筒直径为300 mm、刮麻板数量为12块,并以滚筒转速、凹板圆心角和剥麻间隙为3个试验因素,以鲜茎出麻率和纤维含杂率作为评价指标,建立了剥麻机的数学模型,运用P值检验得到了各因素对鲜茎出麻率影响程度的高低顺序为剥麻间隙、凹板圆心角、滚筒转速;各因素对纤维含杂率影响程度的高低顺序为剥麻间隙度、滚筒转速、凹板圆心角。

2) 运用Design-Expert软件的Optimization工具进行参数组合寻优,得到的最优作业参数组合为滚筒转速956 r/min、凹板圆心角38°及剥麻间隙2 mm,此时鲜茎出麻率4.6%、原麻含杂率1%。基于优化参数进行剥麻验证试验,试验结果表明:山地剥麻机的鲜茎出麻率为4.48%,纤维含杂率为1.03%,样机生产率为11.6 kg/h,满足标准要求,剥制纤维质量达到二等机剥苎麻要求,满足实际生产需求。