原位自生AlB2/6061复合材料的组织及耐磨性能

庄伟彬,孙 蕊,满生博,王筱智,刘广柱,刘敬福

(辽宁工程技术大学材料科学与工程学院,辽宁 阜新 123000)

1 前 言

颗粒增强铝基复合材料因具有高的比强度和比刚度、良好的耐磨性能和尺寸稳定性,成为近年来金属基复合材料的研究热点之一[1-3]。与外加颗粒制备技术相比,原位自生复合制备技术能够有效改善增强体与基体间的界面结合强度,近年来受到研究人员的广泛关注[4-6]。铝基复合材料中常见原位自生颗粒有TiB2、TiC、Al2O3和AlB2等[7]。其中,AlB2颗粒结构单一、易于制备且具有优异的性能,因此AlB2颗粒增强铝基复合材料得到了研究人员的重视[8,9]。Koksal等[8]以Al-B2O3为反应体系,采用离心铸造法制备了AlB2/Al复合材料,研究表明,原位自生AlB2颗粒可显著改善复合材料的力学性能。元琳琳等[9]利用Al-B反应体系原位合成了AlB2/Al复合材料,复合材料的硬度与抗拉强度明显高于纯铝基体,但塑性有所降低。然而,针对利用Al-KBF4反应体系原位合成颗粒增强复合材料及AlB2颗粒对6061铝基复合材料硬度及耐磨性能影响的研究报道较少。本研究以Al-KBF4为反应体系,采用熔盐反应法制备原位自生AlB2/6061复合材料。对比基体材料,研究了原位自生AlB2颗粒对复合材料显微组织、硬度及耐磨性能的影响,以期为颗粒增强金属基复合材料的进一步研究和发展提供参考。

2 实 验

2.1 复合材料的制备

复合材料基体选用工业6061铝合金,制备增强体原料选用市售KBF4粉,其纯度为97%。采用熔盐反应法制备原位自生AlB2/6061复合材料,制备过程如下:首先采用德国飞驰Pulverisette 7型球磨机对KBF4粉进行球磨,球料比(质量比)选用10∶1,转速为200 r/min,球磨8 h;然后,将KBF4粉料用铝箔包裹待用;采用带有氩气保护的坩埚炉,将6061铝合金加热熔化并将熔体升温至900 ℃保温,用石墨钟罩将KBF4粉料压入熔体中,加入量以生成质量分数为3%的AlB2来计算,机械搅拌并保温0.5 h;待熔体降温至720 ℃时,通过精炼和扒渣去除反应的残余盐,除气后浇铸成型,模具为石墨模具[4]。试样的T6热处理工艺[10]为:固溶530 ℃×6 h;时效170 ℃×10 h。

2.2 组织和性能表征

利用倒置式Axiovert 40 MAT型金相显微镜和日本电子JSM-7500F型场发射扫描电镜观察试样的微观组织形貌。采用岛津XRD-6100型X射线衍射仪分析复合材料的物相,管电压为40 kV,管电流为30 mA,Cu靶,扫描范围为10°~90°,扫描速度为8(°)/min。利用奥林巴斯OLS4500型激光共聚焦显微镜(laer scaning confocal microscope,LSCM)观察试样的磨损形貌。采用HBS-3000型布氏硬度计测试试样的硬度,压球直径为5 mm,负载为250 kg,每个试样硬度值取5次测量的平均值。摩擦磨损实验在销盘式MMU-10G型摩擦磨损试验机上进行,销试样尺寸为Φ4 mm×12 mm,盘试样材质为GCr15,其热处理后硬度为HRC 58~62。采用失重法[11]按式(1)来计算试样的比磨损率W:

(1)

M=M1-M2

(2)

S=πdtn

(3)

式中,W为比磨损率,kg·N-1·m-1;M为实验前后试样的质量差,kg;F为实验法向载荷,100 N;S为磨损实验总行程,m;M1为试样磨损前质量,kg;M2为试样磨损后质量,kg;d为试样磨痕轨道的直径,2×10-2m;t为磨损时间,5 min;n为转速,200 r/min。

3 结果与讨论

3.1 反应体系的吉布斯自由能

在Al-KBF4反应体系中,可能发生以下(4)~(6)的反应:

3Al(l)+2KBF4→2KAlF4+AlB2

(4)

12KBF4+13Al(l)→AlB12+12KAlF4

(5)

AlB12+5Al(l)→6AlB2

(6)

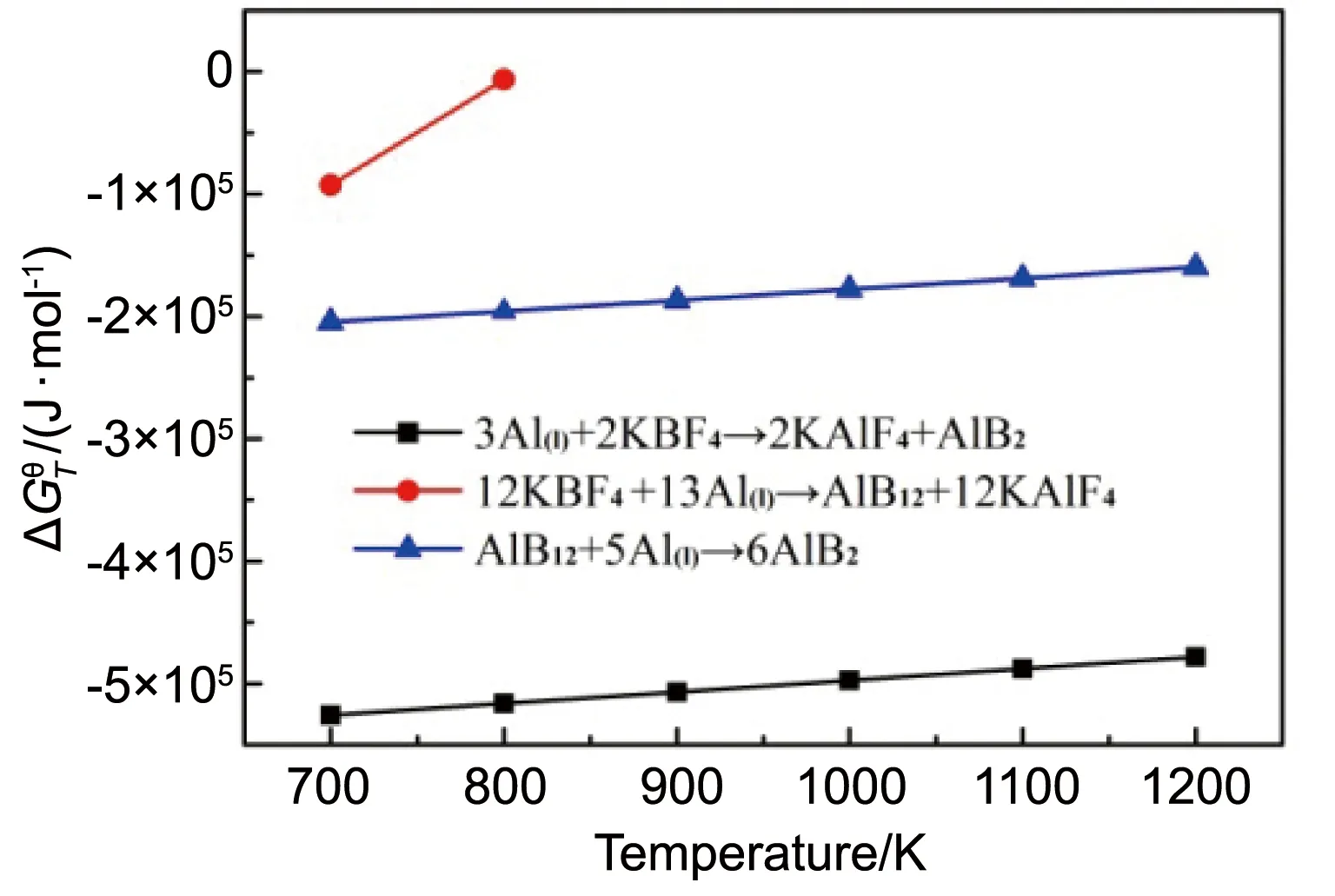

采用吉布斯自由能函数法[12]计算Al-KBF4体系在700~1200 K范围内,反应(4)、反应(5)和反应(6)的标准反应吉布斯自由能,计算结果如图1所示。由图1可见,3个反应的标准反应吉布斯自由能均小于0,即3个反应均能自发进行。与反应(5)和反应(6)相比,反应(4)的标准反应吉布斯自由能最小,即反应(4)最易发生,可生成稳定AlB2。

图1 Al-KBF4体系不同反应的标准反应吉布斯自由能Fig.1 Standard reaction Gibbs free energy of different reactions in the Al-KBF4 system

3.2 复合材料的显微组织

图2为原位自生3% AlB2/6061复合材料的XRD图谱。可见,除了有Al的衍射峰外,还在2θ角分别为27.4°,34.4°,44.5°,56.5°和61.7°处出现了AlB2的衍射峰。除此之外,未发现其它物相的衍射峰。由此说明,利用本研究的制备工艺,可在6061铝合金基体中直接合成AlB2颗粒,且无明显中间相残留。

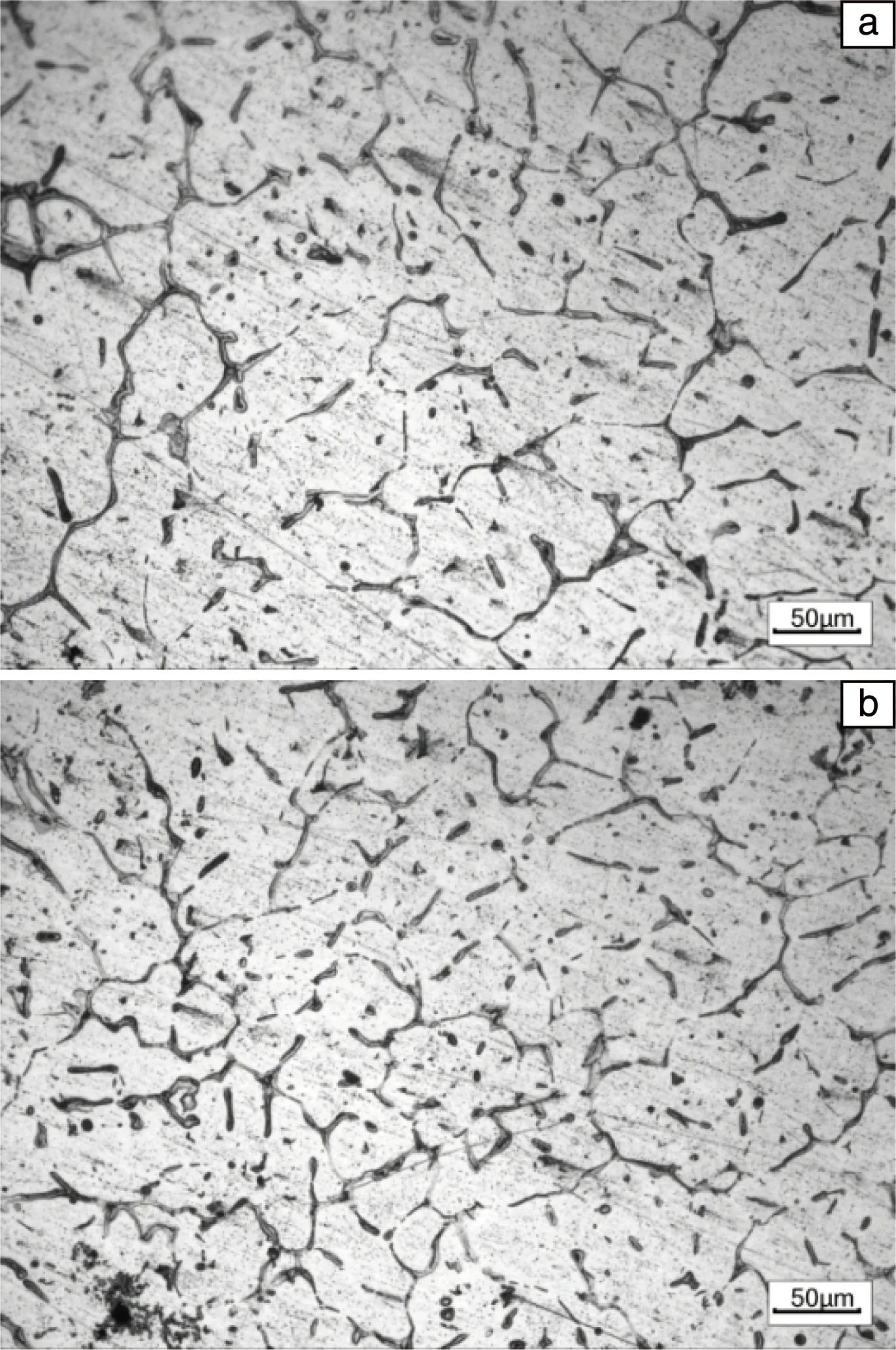

图3为原位自生3% AlB2/6061复合材料与基体材料的显微组织对比。可以看出,原位自生3% AlB2/6061复合材料的晶粒显著细化。在复合材料凝固过程中,原位自生AlB2颗粒可作为异质形核质点,使得复合材料更易得到细小晶粒[4]。原位自生AlB2颗粒对大角度晶界有一定的钉扎作用,促使再结晶形核,进一步细化复合材料的晶粒,使复合材料的性能获得提高[13]。

图2 原位自生3% AlB2/6061复合材料的XRD图谱Fig.2 XRD pattern of in-situ synthesized 3wt% AlB2/6061 composite

图3 基体(a)与原位自生3% AlB2/6061复合材料(b)的显微组织对比Fig.3 Microstructure comparison of matrix (a)and in-situ synthesized 3wt% AlB2/6061 composite (b)

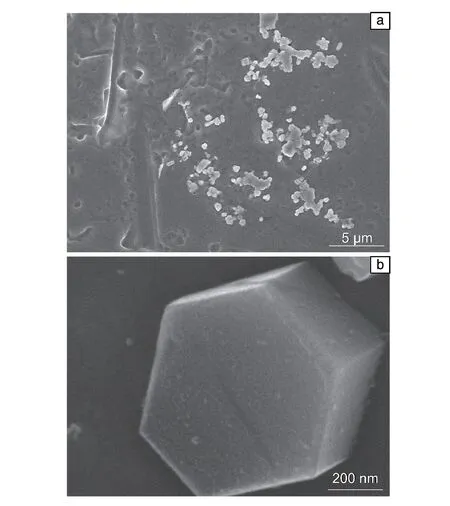

图4为原位自生3% AlB2/6061复合材料显微组织的SEM照片。由图4a可见,复合材料中AlB2颗粒分散较均匀,无严重团聚,颗粒尺寸为0.5~2.0 μm。图4b为图4a的局部放大图,清晰可见AlB2颗粒呈规则六边形。

3.3 复合材料的性能

3.3.1 复合材料的硬度

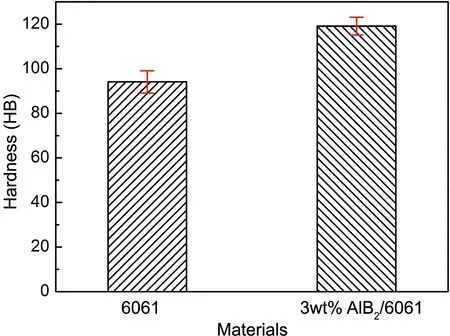

图5为原位自生3% AlB2/6061复合材料和6061基体材料的硬度对比。可以看出,经T6热处理后,6061基体材料的平均硬度为HB 94.1,原位自生3% AlB2/6061复合材料的平均硬度为HB 119.1,复合材料硬度相较于6061基体提高了26.57%。

图4 原位自生3% AlB2/6061复合材料的SEM照片:(a)整体形貌,(b)AlB2颗粒放大图Fig.4 SEM images of in-situ synthesized 3wt% AlB2/6061 composites:(a)integral microstructure,(b)magnification of AlB2 particles

图5 原位自生3% AlB2/6061复合材料与基体材料的硬度对比Fig.5 Hardness comparison of in-situ synthesized 3wt% AlB2/6061 composite and matrix

3.3.2 复合材料的耐磨性能

经测试计算得,复合材料比磨损率为1.83×10-8kg·N-1·m-1,6061基体比磨损率为2.23×10-8kg·N-1·m-1,复合材料比磨损率较6061基体下降了17.94%。在相同的磨损条件下,AlB2颗粒使得复合材料的耐磨性得到了明显提高。

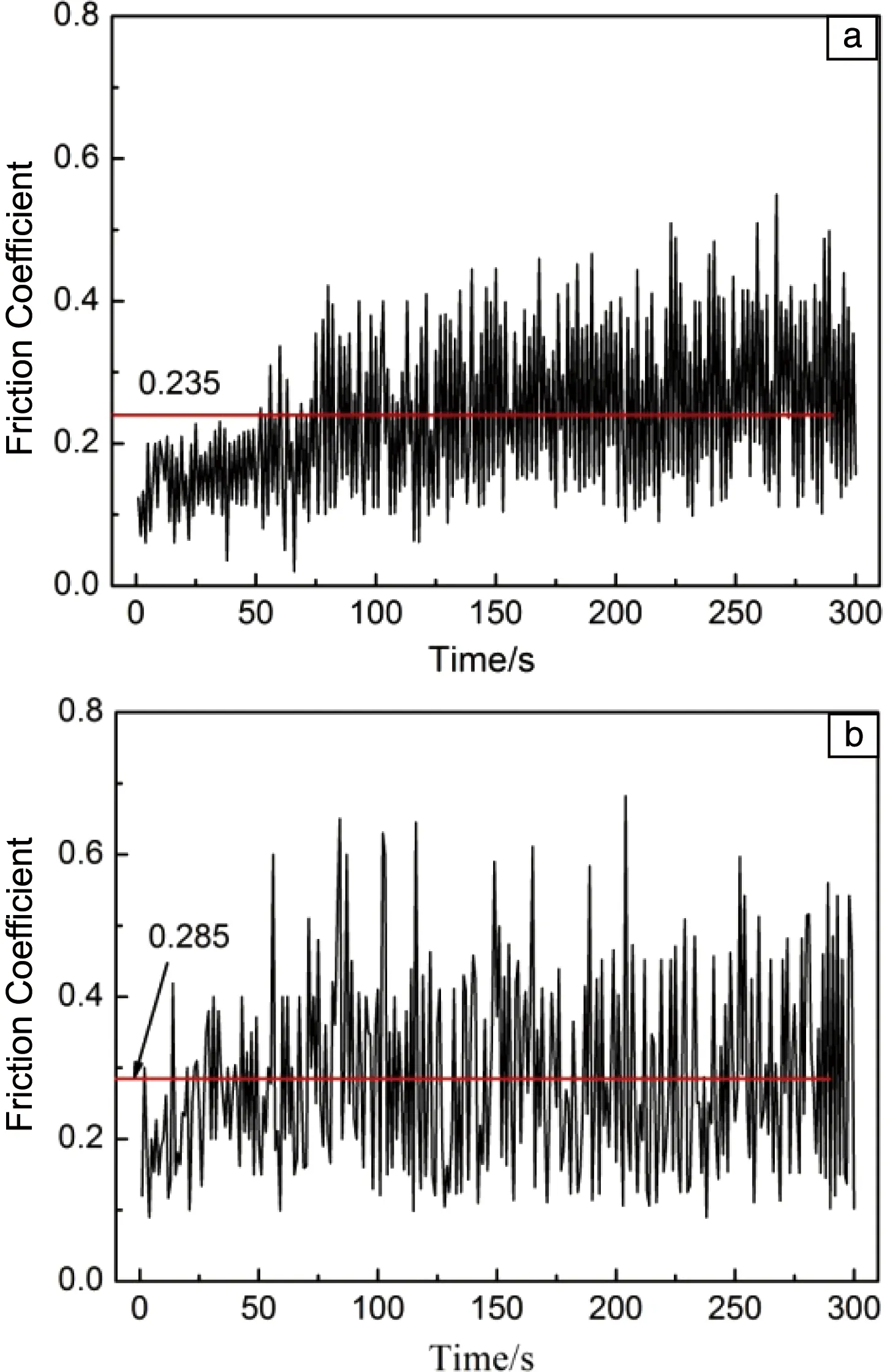

图6为原位自生3% AlB2/6061复合材料与基体材料的摩擦系数曲线对比,图中红色横线与纵坐标的交点数值为对应材料的平均摩擦系数。在相同磨损条件下,复合材料的平均摩擦系数为0.235,6061基体的平均摩擦系数为0.285,复合材料的平均摩擦系数降低了17.54%。AlB2颗粒使得复合材料的平均摩擦系数明显降低,耐磨性能提高。

图6 原位自生3% AlB2/6061复合材料(a)与基体材料(b)的摩擦系数曲线Fig.6 Friction coefficient curves of in-situ synthesized 3wt% AlB2/6061 composites (a)and matrix (b)

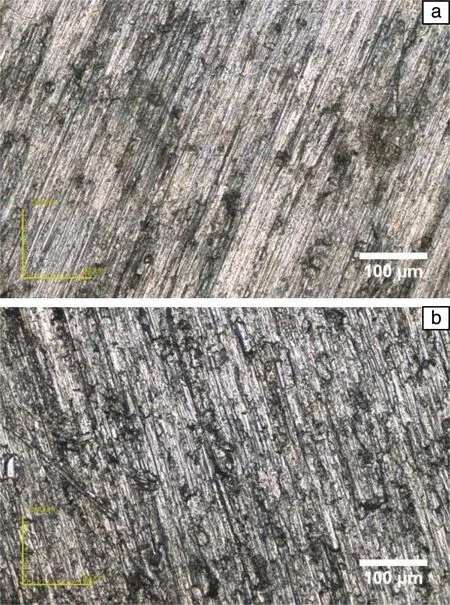

图7为原位自生3% AlB2/6061复合材料与基体材料的磨损形貌对比,两者的磨损形貌都出现了犁沟和材料脱落现象,说明两者的磨损机制均为磨粒磨损和粘着磨损。然而,对比图7a和图7b可以发现,原位自生3% AlB2/6061复合材料的磨损形貌中犁沟不连续、且较细而浅,材料脱落现象不明显,表面磨屑较少。材料的磨损量与硬度成反比,即硬度越高,耐磨性能越好[14]。由于原位合成的AlB2颗粒使得复合材料的硬度明显提高,因此复合材料的耐磨性能也得到了明显改善,比磨损率明显减少,平均摩擦系数降低。此外,采用原位自生工艺制备的3% AlB2/6061复合材料中,AlB2颗粒与6061基体之间的润湿性良好,界面结合强度高,且AlB2颗粒的硬度远高于基体,在摩擦磨损时能够起到承载作用,可以有效地减少磨损时复合材料与对磨材料间的接触面积,降低了复合材料的比磨损率[14]。

图7 原位自生3% AlB2/6061复合材料(a)与基体材料(b)的磨损形貌Fig.7 Wear morphology of in-situ synthesized 3wt% AlB2/6061 composite (a)and the matrix (b)

4 结 论

(1)采用熔盐反应法,在900 ℃下通过向熔融铝液中加入KBF4,可直接在6061基体材料中合成AlB2颗粒,颗粒尺寸为0.5~2.0 μm,并呈规则六边形。

(2)经T6热处理后,3% AlB2/6061复合材料的硬度为HB 119.1,较6061基体提高了26.57%。显微组织观察表明,与6061基体相比,原位自生3% AlB2/6061复合材料晶粒明显细化。

(3)原位自生3% AlB2/6061复合材料比磨损率为1.83×10-8kg·N-1·m-1,较6061基体下降了17.94%,这是由于采用原位自生工艺制备的复合材料,AlB2颗粒与基体材料之间的润湿性好,界面结合强度高,且颗粒本身硬度高,在磨损时能够起到承载作用,有效地减少了磨损时复合材料与对磨材料间的接触面积,提高了复合材料的耐磨性。

(4)原位自生3% AlB2/6061复合材料的磨损机制主要为磨粒磨损和粘着磨损,其平均摩擦系数为0.235,相较于6061基体材料降低了17.54%。而且,相较于基体材料,复合材料磨损表面的犁沟变细变浅,表面磨屑减少。