锂合金电极材料的研究进展分析

牟 粤,邱景义,杨晓飞,张婷婷,张松通,明 海

(1.军事科学院防化研究院 先进化学蓄电技术与材料北京市重点实验室,北京 100191)(2.北京化工大学化学工程学院,北京 100029)

1 前 言

在21世纪,人类生活和生产的各方面发展都和能源的获取与供应密切相关。移动电子设备的飞速发展和电力储能及输送时域/空域调配的客观使役条件,对化学电源的性能提出了更高的要求[1-3]。众所周知,负极材料对电池的输出比能量和比功率有重要的影响,是决定电池电化学性能的关键因素。经过几代发展,负极材料经历了从金属到碳材料、氧化物、锡合金、碳硅复合物等,再回归到锂金属的演变过程[2]。为了进一步提高锂金属电极的循环稳定性和安全性,满足固态电池、锂空气电池和锂硫电池等的发展需要,锂合金的研究受到了广泛的关注。锂合金材料具有理论储锂容量大、储锂电位低和环境友好等特性[3],近几年来,随着人们对锂合金材料的研究不断深入,其在液态/固态锂电池、新型锂-非金属(CFx、SFx、S、O2、CO2、FeSx,金属氧化物、金属氮化物、金属氟化物等)电池体系中的性能取得了较大突破,也使相应电池的比能量和循环稳定性等得到了大幅度提升[4]。图1列举了一些在储能领域常见的锂合金材料[5-25]。

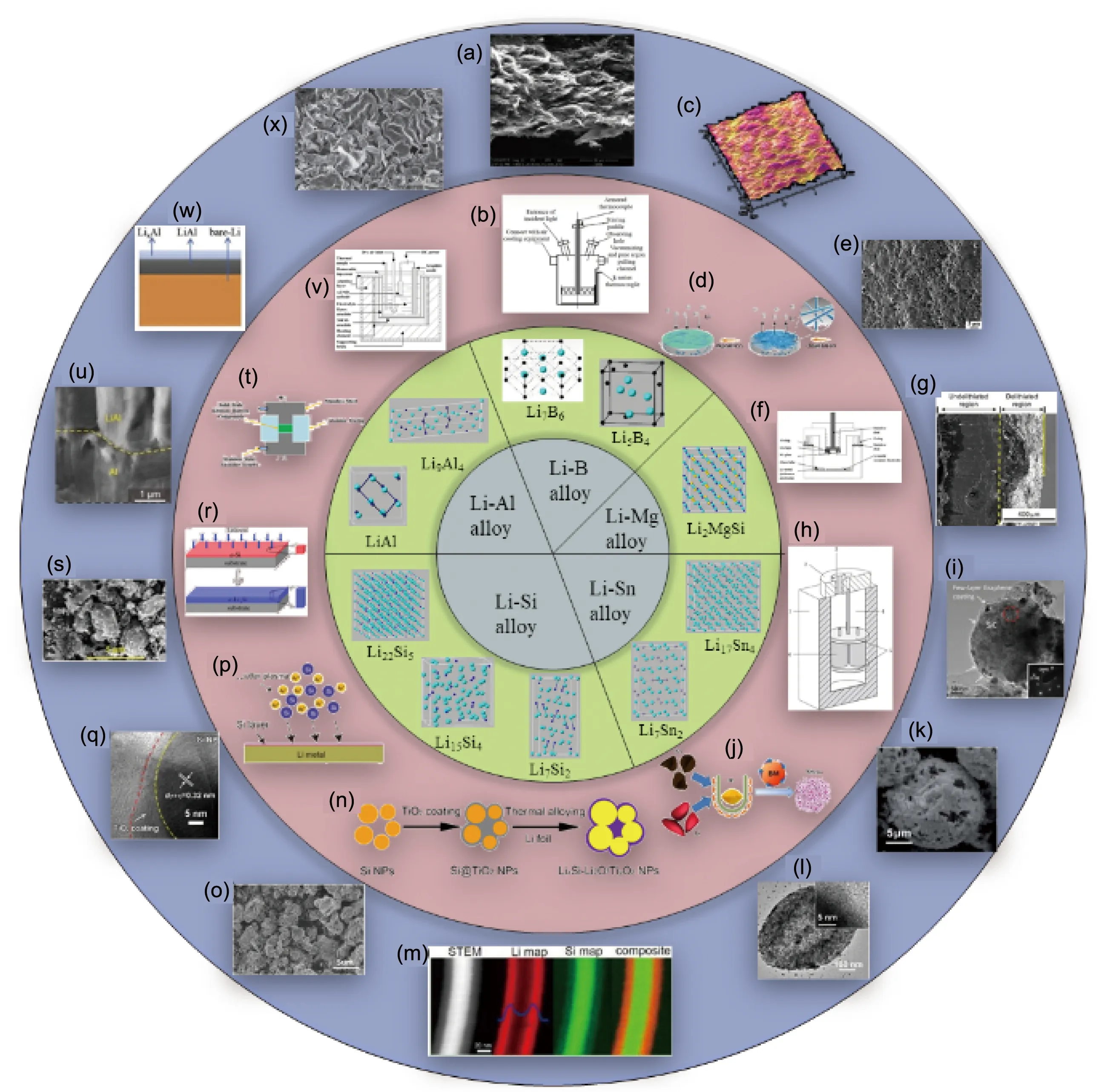

图1 不同锂合金电极材料的晶体结构、制备装置或方法示意图以及SEM照片Fig.1 Schematics of crystal structure,production device/method and SEM images of different lithium alloys materials:(a~d)Li-B alloy[5-7],(e~g)Li-Mg alloy[8-10],(h~j)Li-Sn alloy[11,12],(k)Li-Sb alloy[13],(l)Li-Ge alloy[14],(m~s)Li-Si alloy[15-20],(t~x)Li-Al alloy[21-25]

锂合金往往作为安全性更高的电极材料取代纯锂金属的使用。比如,热电池采用熔融盐作为电解质,工作温度在400~450 ℃,远高于锂熔点,导致锂金属无法正常使用。可通过使用合金负极材料解决此问题,常用合金材料主要有Li-Al、Li-Mg、Li-Si以及Li-B合金。锂合金作为负极材料可减少锂枝晶的生成和粉化膨胀,但同时也带来了3个不可避免的缺点。首先,锂合金相比纯锂金属活性更低,这会降低电池的工作电压平台;其次,其它非活性物质的引入往往会造成一些不可预期的副反应,加速电解液的分解;最后,非活性物质的加入使得活性物质——锂的占比下降,导致电池的总体比能量不可避免地会有所降低。

相比于以纯锂为负极材料的电极,以锂合金为负极材料的电极的最高理论比容量和电池能量密度均有所降低。此外,锂合金还会增加电极活性物质之间的界面接触,导致活性物质与集流体之间、以及活性物质与活性物质彼此之间的电子紧密接触弱化,由此造成电池内阻升高(工作电压降低)而影响电池的放电容量,高内阻的热效应也会影响电池的宏观结构,如胀气等。有别于传统的Li-MnO2、Li-CFx、Li-FeS2、Li-SO2和Li-SOCl2等锂一次电池,锂二次电池中与锂金属组合形成合金的材料通常包括硅(Si)、锡(Sn)、锗(Ge)、铝(Al)和硼(B)等,并且随着纳米材料结构设计和电化学原位表征技术的发展,锂合金负极材料的电化学反应机理也已基本明确。实际生产中,为补偿高比容量负极材料的首次不可逆容量或者与无锂源正极材料如MnO2、S、V2O5等相匹配,一般会向负极材料中掺入Li。锂合金作负极一方面可以解决电池体系中因为固体电解质相界面(solid electrolyte interface,SEI)膜的形成或者电极材料结构改变而造成的锂缺失问题,另一方面也可对一些需要锂参与的新型电化学体系,如锂离子电容器等进行载流子补偿[26]。已报道的锂合金有Li-Si、Li-Mg、Li-Al、Li-In、Li-Cd、Li-B、Li-Pb、Li-Sn、Li-Ga、Li-Sb、Li-Bi等[27]。已知锂合金负极的体积比容量可以达到3200 Ah·L-1,是常规碳基负极体积比容量的4倍;质量比容量可以达到800 mAh·g-1,是常规碳基负极体积比容量的2倍。结合近几年国内外对锂合金负极材料的研究,本文将重点介绍锂-金属与锂-非金属两大类合金负极材料的发展现状和最新研究进展,比较各种锂合金负极材料在各电池体系中的应用及其电化学性能,分析其物理化学特性,梳理目前其面临的主要问题及现有的解决方案,展望其未来的发展趋势。

2 锂-非金属合金电极材料

2.1 锂-硼(Li-B)合金

1978年,美国海军武器中心实验室最早以Li-B合金作为热电池电极材料,之后Li-B合金得到持续关注。受限于技术条件,Li-B合金的合成机制和材料性质之前未得到深入研究,且因其稳定性不太理想,导致Li-B合金未得到广泛推广。随着技术的进步,学界对Li-B合金的结构特性、物化性质以及合成方法等有了深入了解,比如锂含量的影响[28,29]、电化学性能[30-32]、力学性能[33]、结构形貌[7,34]、合成方法[6,35]等。

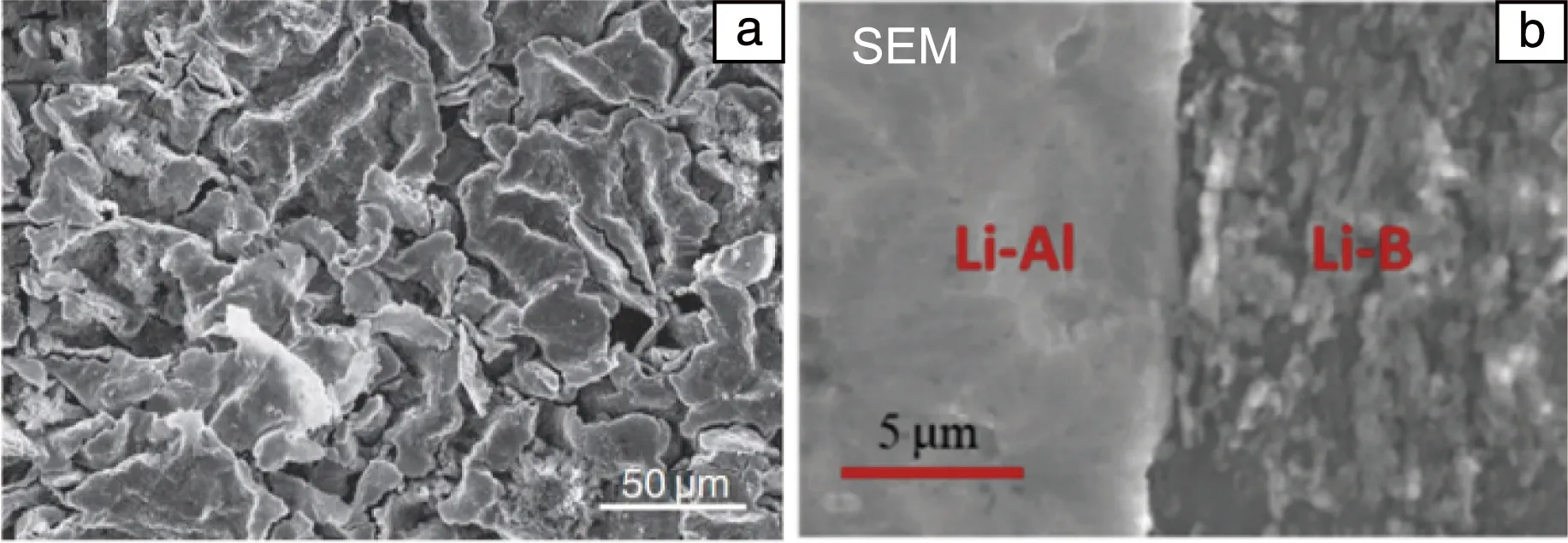

常见的Li-B合金是锂硼化合物(Li7B6)与填充在其孔隙之中的金属锂构成的复合材料,众多研究人员[34-40]表征了Li-B合金的各种性质,发现该材料锂含量高(~70%,质量分数,下同),色泽银白,柔韧性良好,易轧制成薄带,熔点大于600 ℃,导电性能以及电化学性能与纯锂接近,且在热电池工作温度下不会因液态锂流动而发生短路或产生电噪声。如图2a所示,当填充在孔隙间的金属锂溶出后,Li-B合金表面展露出骨架化合物Li7B6的形貌,呈现为团簇的丝状物,与图2b的锂金属电极形貌形成对比。Sanchez等[41]以含萘的四氢呋喃清除Li-B合金中的自由锂,测出该合金骨架孔洞的平均直径为1.5 μm。相比于金属锂,Li-B合金具有更好的热稳定性,稍大的传荷电阻,稍低的反应活性。放电时,Li-B合金中的自由锂可完全脱出,合金骨架中的结构锂也有约30%参与放电,如图2c和2d所示,自由Li溶出后,Li-B合金骨架依旧保持着初始形貌,因此该合金电化学性能优良。鉴于B和Li拥有相近原子尺度,并且合金化后的骨架结构能明显降低有效电流密度[7],因此,Li-B合金可以有效抑制锂枝晶的产生和生长,提升电池稳定性。电池对电极材料的均匀性和一致性要求较高,而Li-B合金熔炼后难以避免缺陷的存在,Huang等[42]使用电子计算机断层扫描(computed tomography,CT)技术对商用Li-B合金进行了无损检测,研究了Li-B合金中锂元素的含量和空间分布。并根据朗伯-比尔(Lambert-Beer)定律,在CT值、锂含量和密度之间建立了定量关系,使锂含量测定误差小于0.5%,优于通过电感耦合原子发射光谱(inductively coupled plasma-atomic emission spectrometry,ICP-AES)测定的锂含量的准确度,实现了区域分析。

图2 B质量分数为30%的Li-B合金(a)和金属锂(b)在Li溶解后的SEM照片;原始的(c)和经过Li溶解后的(d)B质量分数为30%的Li-B合金的AFM照片[7]Fig.2 SEM images of Li dissolved Li-B alloy with 30wt% B (a)and metal Li (b);AFM images of pristine Li-B alloy (c)and Li dissolved Li-B alloy with 30wt% B (d)[7]

Li-B合金作热电池负极材料,可显著简化材料制备步骤,提高热电池综合性能,使相同容量的热电池体积和重量减小10%~30%,最大放电电流提升3倍,比容量提高近2倍,相比于传统的Li-Si合金,Li-B合金容量衰减更低[31]。以Li-B合金负极组装Li/亚硫酰氯(SOCl2)电池,可拓宽Li/SOCl2电池的工作温度范围(150~250 ℃),以0.1C电流工作时,其电压平台大于3.6 V[43]。此外,该电池工作温度超过Li熔点时,液态的自由Li吸附在骨架化合物中,提高了电池的安全性[29]。

Li-B合金可通过不同方法制备得到,北京有色金属研究总院的张浩等[44]将Li金属和无定型B粉按比例混合,在受控气氛(氦气、氢气混合气)下熔炼制备出Li含量为70%的Li-B合金,方法相对简单。Ding等[45]在镀钒玻璃基板上以脉冲激光沉积法(pulsed laser deposition,PLD)制备出正方结构的硼(B50)薄膜,并在之后的电化学过程中转变成Li-B合金。该材料组装的电池室温下工作电压为0.01~3.0 V,采用非水电解质时其放电容量仅为44 mAh·g-1,而在85 ℃温度下工作时,其Li放电容量提高至268 mAh·g-1。近年来,Li-B合金在锂离子电池以及锂金属电池中有了更多的应用[46]。当B形成Li5B并作为电极材料时,该电池的理论容量可达12 395 mAh·g-1,因此Li5B理论上是非常理想的负极材料。但是Li5B只存在于原子隔离/分散形式的B中。Dong等[47]尝试将惰性B分散到Fe基体中激活,对前驱体Fe2B/Fe和B2O3/Fe进行电化学活化,使B与Li结合为Li5B。以其为电极材料组装的电池初始比容量为800 mAh·g-1,250次充放电后比容量增长至1500 mAh·g-1,其中有一个较长的活化过程。这种方法对研发新的锂电池负极有重要的借鉴意义。中南大学陈立宝课题组分别将三维的Li-B合金[48]以及Mg掺杂Li-B合金[5]作为负极与LiCoO2正极组成电池,该电池均表现出了非常优秀的电化学性能。且研究结果表明B含量对Li-B合金的电化学性能有显著影响,B含量为15%时该电池表现出最佳的循环性能;当B含量低于15%时,该电池负极材料骨架趋于松散而无法有效抑制循环过程中的体积变化;当B含量高于15%时,该电池过电位增大且电极材料界面阻抗上升。

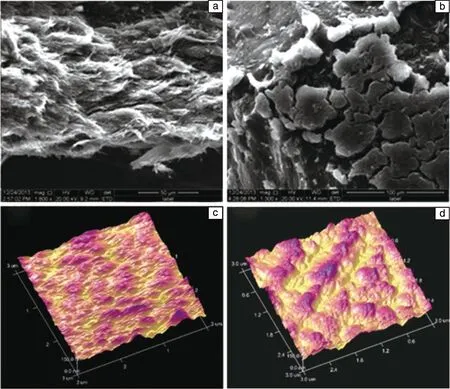

普通Li-B合金在锂离子电池中应用也有许多优点,其重量轻、易制取、成本低、无毒,是理想的负极材料。图3a比较了Li/LiFePO4电池和LiB/LiFePO4电池的充放电曲线[46],可见Li-B合金和Li电化学性能非常接近。相比于锂金属负极,Li-B合金负极在抑制锂枝晶、降低界面阻抗和改善电池循环性能上有明显优势。Duan等[49]以Li-B合金作锂硫电池负极,电池中SEI形成快且稳定,容量衰减明显小于以纯锂金属作负极组装的锂硫电池。同时在合适的Li-B比例下,以Li-B合金为负极的电池的放电容量与以金属锂为负极的电池接近,说明Li-B合金在容量上没有劣势。此外,B含量高的合金,其纤维网络结构更发达,游离锂有更大的比表面积,因此其性能更好,目前已发表的以Li-B合金为负极的文章中B含量最高为30%。Zhang等[7]将Li-B合金应用于锂硫电池中,并对50周充放电后的LiB-S和Li-S全电池进行对比,发现锂金属表面出现锂枝晶,而Li-B合金表面未出现,可见Li-B合金可以使电流分布更均匀,且抑制枝晶锂和改善循环性能的效果显著。图3b对比了Li金属和Li-B合金作为锂硫电池负极的充放电性能,可以明显看到Li-B合金作负极时电池的库伦效率更高,并且放电时平台电压高,极化趋势小。

图3 Li/LiFePO4电池和LiB/LiFePO4电池首次充放电曲线(a)[46],Li/S电池和LiB/S电池首次充放电曲线(b)[7]Fig.3 First charge/discharge profiles of Li/LiFePO4 cell and LiB/LiFePO4 cell (a)[46],first charge/discharge profiles of Li/S cell and LiB/S cell (b)[7]

总体来说,Li-B合金目前主要作为热电池负极使用,放电时,其电化学性能优秀,容量可媲美金属锂且更加稳定。而在可充电电池中,Li-B合金可以有效抑制锂枝晶的产生和生长,降低电极/电解质的界面电阻。同时B有助于形成稳定的SEI,在锂离子、锂金属、锂氧气和锂硫电池上均有良好的应用前景。关于Li-B合金电极材料的发展,通过改性等手段稳定电池工作过程中电极的体积,并采用规模化方法制备致密均匀的合金材料,将大大提升Li-B合金材料的循环性能,这也会是未来Li-B合金材料研究和发展的重点。

2.2 锂-硅(Li-Si)合金

Si在地壳中的含量丰富,是典型的锂离子电池负极材料,且放电电位低,理论比容量可达到4200 mAh·g-1。Si与Li化合可生成Li12Si7、Li7Si3、Li13Si4和Li22Si5等,其中Li22Si5对应的贮锂容量为4200 mAh·g-1。然而,Si基材料充放电时体积变化大、电导率低、循环性能差,设计开发结构稳定的Si基材料或对Si基材料进行改性是当前Si基负极研究的重点。

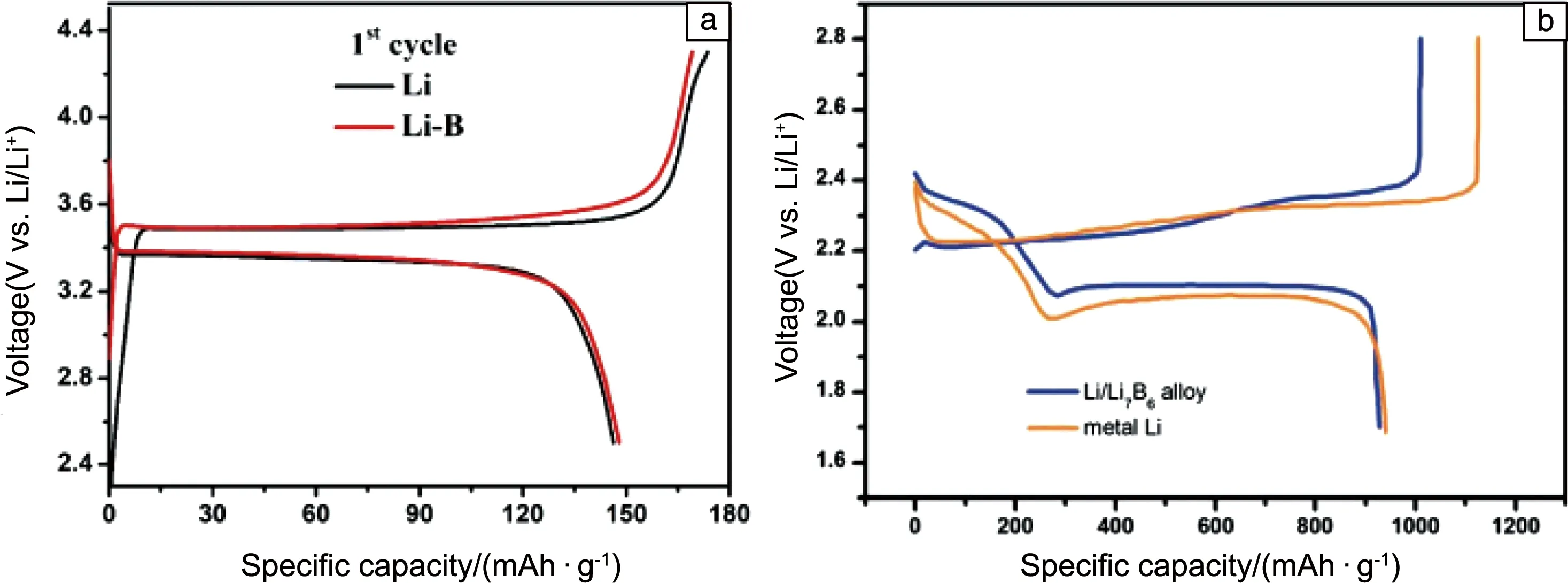

为得到循环稳定、性能优异的Si基材料,可将Si预嵌Li变为Li-Si合金,从而缓解体积效应,弥补形成SEI膜的Li损失。目前,已有很多研究工作致力于合成性能更优异的Li-Si合金,主要包括Li-Si合金的元素组成调节[50-53]、物化性质优化[54-58]以及合成策略设计[21,59,60]。如果合金中Li含量够高,Li-Si合金化的混合焓就为负值,表明了该合金的稳定性[61]。为了分析Li-Si间的合金化行为,Wang等[18]结合原位锂化实验和分子动力学模型探索电化学驱动的固态非晶化机制。通过原位扫描透射电子显微镜(scanning transmission electron microscopy,STEM)观察Si纳米线的锂化过程,发现其存在晶态Si核和非晶态LixSi壳(如图4a所示)。界面处的Li分布曲线表明,Li-Si合金反应的前沿区域处于富电子状态。为适应富电子环境,Si—Si键断裂,形成孤立Si。当x达到临界值3.75时,非晶态Li3.75Si转变为晶体。Wang等[62]采用第一性原理计算研究了应变方式对LiSi、Li2Si和Li7Si2合金中锂离子扩散的影响,3种Li-Si相分别对应锂化过程中锂离子浓度由低到高的变化。在上述3种Li-Si合金中,拉伸应变可导致锂离子迁移能垒减小,而压缩应变则可导致锂离子迁移能垒增大。

Li-Si合金作为高比能电池负极材料时,可以显著提升电池容量。然而,Li-Si合金负极在电池运行中的循环稳定性很差,因此必须针对其缺陷进行改性[63]。Wang等[15]制备了预锂化TiO2保护的LixSi纳米颗粒(如图4b所示)。高稳定性的锂化TiO2提供电子快速传输通道,提高了LixSi/Si间的电导率,使SEI难以在LixSi/Si上形成,同时包覆层能抑制Si的膨胀与粉碎,并保护LixSi核心免受腐蚀,提高该电极材料在干燥空气中的稳定性。

图4 锂化的Si纳米线的STEM和元素分布照片(a)[18];LixSi-Li2O/TiyOz核壳纳米颗粒的HRTEM照片(b),TiO2包覆的纳米LixSi颗粒为电极的半电池的循环性能(c)[15]Fig.4 STEM image and element mappings of lithiated Si nanowires (a)[18];HRTEM image of core-shell NPs of LixSi-Li2O/TiyOz (b),cycling performance of LixSi nanoparticle coated by TiO2 in half cell (c)[15]

如图4c所示,电池在0.5 C电流下经500次循环后,容量保持在1300 mAh·g-1左右,保持率为77%[15]。Kwon等[64]将非晶Si薄膜与Li金属短接进行电化学锂化,将Li-Si合金成分的变化作为温度的函数进行考察,在100~120 ℃、0.0 V下生成了Li21Si5(容量4008 mAh·g-1)。脱锂时,Li21Si5转化为非晶态Si,只有在100~120 ℃、0.0 V下通过长期锂化才能恢复,并且恢复能力很差,同时会粉碎形成不连通的Si颗粒。

对Li-Si合金的力学性能研究也极为关键。第一性原理计算表明,结晶和非晶态Li-Si合金的弹性模量与Li浓度紧密相关[65]。此外,考虑合金的电子结构,弹性软化可能是因为Li—Si键的增加,而Li—Si键比共价Si—Si键弱,所以预计Li-S合金断裂能会随Li浓度的增加而降低。

锂空气/锂硫电池中常使用金属锂作为负极,因为Li拥有超高的能量密度。但Li过于活泼,直接作负极往往带来安全隐患,因此使用化学活性相对安全稳定的锂合金作为负极是不错的选择,Li-Si合金可提升电池安全性而不太影响电池容量。Deng等[19]通过高能球磨制备了Li21Si5颗粒,颗粒尺寸分布在1~5 μm(如图5a)。其在大电流(~400 A·g-1)下充放电50次(图5b),保持了571 mAh·g-1的可逆容量,库伦效率在98.5%左右[19]。Zhang等[20]将预负载的Li3N在负极上分解,原位形成Li-Si合金负极,该负极经历100多次充放电后依旧稳定,且没有明显的锂枝晶生长,稳定性远胜于锂负极。其开发的LixSi-O2电池在200 mA·g-1的电流密度下,比能量达到500 mAh·g-1,库伦效率接近100%。

Li-Si合金的常用的制备方法有预锂化方法、电化学方法以及热熔法等,但Li和Si的熔点相差巨大,结合方式多样,原子半径相差也较大,因此如何通过有效手段获得稳定的Li-Si合金材料,将是未来研究的一个重点。同时,Li-Si合金稳定性较Li-B合金差,后续通过预氧化处理或者压实熟化促进Li-Si合金稳定性提升的设计也是该材料推广使用的关键。

图5 球磨法获得的Li21Si5的SEM照片(a),Li21Si5为电极的半电池的循环性能(b)[19]Fig.5 SEM image of Li21Si5 obtained by milling (a),cycling performance of Li21Si5 electrode in half cell (b)[19]

3 锂-金属合金电极材料

3.1 锂-锡(Li-Sn)合金

Sn与Li合金化时表现出优异的储锂性能,理论容量达994 mAh·g-1,体积比容量达7200 mAh·cm-3,且Sn价格低廉、无毒环保、资源丰富。但Sn基材料在充放电过程中体积膨胀严重、易粉化、循环性能很差,尤其是Sn与Li形成的Li22Sn5在充放电过程中体积膨胀率高达676%(图6a)[67]。为抑制其体积膨胀,目前对Sn基材料的研究集中在合金化方面,以期获得稳定的Sn基负极材料[68]。Li-Sn合金工作电压远高于Li的析出电位,因此不必担心Li的沉积问题;在充放电过程中不存在溶剂的共嵌入问题,因此对溶剂的选择性友好,应用前景可观。目前,对Li-Sn合金的研究涵盖多方面,包括相平衡[11,69,70]、离子扩散[71]、电化学性能[72]、机械性能[73-76]、嵌脱锂机制[77]等。

图6 Li22Sn5粉末的SEM照片(a)[67],SnLi4.4@C复合材料的TEM照片(b)[12]Fig.6 SEM image of Li22Sn5 powders (a)[67],TEM image of SnLi4.4@C composite material (b)[12]

Li-Sn合金的主要合成方法有感应热熔法、电化学锂化法和锂金属颗粒掺杂法[78]。感应热熔法最常用,是将Li和Sn于真空或惰性气体(通常是氩气)保护下感应加热,充分合金化后粉碎得合金粉末。感应热熔法对原材料和环境要求较高,但制备快捷,原子比可控,因此多用于合成比例确定的合金的制备,如SnLi4.4、Li8Sn3等[11,12]。电化学锂化法是将电极与锂金属短接,或组成半电池得到Li-Sn合金。电化学锂化法锂化过程长、难以控制合金的原子比,但反应较温和,条件简单。锂金属颗粒掺杂法制备过程简单快捷,但锂粉难以保存,掺杂后也需要辊压并经合金化反应才能获得合金,且合金中锂分布也不太均匀。

Li-Sn合金化时会产生巨大的体积膨胀,所以Sn基负极往往通过加入惰性相来缓冲其体积变化,以提高其循环稳定性,再配合一定的结构设计和优化处理更好地发挥合金材料的优势[12,72,79,80]。碳是常用的添加元素,Fan等[12]合成了层状复合的核壳结构材料SnLi4.4@C(如图6b所示)。该材料在200次充放电后的容量为680 mAh·g-1,在5 A·g-1电流下拥有310 mAh·g-1的比容量。SnLi4.4@C复合材料电化学性能改善是由于:① 碳基体中分布纳米级SnLi4.4颗粒,可以得到高效的电子和离子传输通道,并抑制Sn纳米颗粒在长时间循环中被粉碎或聚集;② SnLi4.4已预处理,因此其体积膨胀所引起的粉化会得到缓解,增强复合材料的稳定性。Elia等[81]以LixSn-C合金作负极制备锂空气全电池,使用聚偏二氟乙烯(polyvinylidene fluoride,PVDF)基凝胶聚合物作隔膜。通过分析锂离子导电率及其电化学性能,可知该凝胶聚合物薄膜可抑制正极到负极的氧交叉,增强电池的循环性能,显著提高锂空气全电池的性能与安全性。此外,其团队[82]以Li-Sn-C锂化合金为负极,采用三氟甲磺酰亚胺锂(lithium bis(trifluoromethanesulfonyl)imide,LiTFSI)/甘醇二甲醚为电解液,获得了性能良好的锂空气全电池。这说明使用安全性高的锂合金负极,并引入特殊定制的电解质,是提高锂空气电池安全性和电化学稳定性的有效策略。

除碳外,研究人员也会添加一些金属元素改进Sn电极的性能。Fürtauer等[83]熔炼合成CuLi2Sn和Cu2LiSn,在CuSn和Cu2Sn中基于有序晶格形成通道,Cu和Li原子部分混合占据的位置上有大量空位。CuLi2Sn空间群为F-43m,理论容量为273 mAh·g-1;Cu2LiSn空间群为P63/mmc,理论容量为106 mAh·g-1。之后,其团队[84]还发现了2种新的合金相——Li3CuSn和Li6Cu2Sn3,其中Li3CuSn和CuLi2Sn在结构与性能上有一些相似之处,其差异主要是在原子堆叠顺序上;Li6Cu2Sn3和Li13Ag5Si6拥有相近的结构,Li13Ag5Si6作为锂离子电池负极,其容量可达到800 mAh·g-1,因此Li6Cu2Sn3也有望作为一种优秀的负极材料。总之,Li-Cu-Sn三相合金的空间群结构对离子传导很有帮助,并且其结构和Cu骨架的支撑作用可使材料体积膨胀得到有效的控制。

Sn的氧化物也可作负极,在充放电过程中可还原生成Li-Sn合金。Zhang等[72]以溶胶-凝胶反应制备Li2SnO3,并将其作负极装入电池,Li2SnO3在电化学反应过程中被还原为Sn金属和Li2O,随后在Li2O基体中形成Li-Sn合金,Li2O基体的缓冲保证了Li-Sn合金电极的可逆性,因此通过该方法制备的材料的稳定性优于常规固相反应得到的材料。Wang等[85]以石墨作为分散剂,以SnO/SiO和Li的混合物作为反应物,制备出在石墨中均匀分散的纳米Sn/Si复合材料,200次充放电后,以该材料为电极的电池可逆容量保持在574.1 mAh·g-1,单次循环的容量衰减小于0.2%,性能优于纯SnO或SiO等负极材料。

Sn金属价格低廉、比容量高、导电性好,自身及其氧化物均是具有潜在应用价值的负极材料。Sn和Li的合金化与Si和Li合金化类似,可缓解体积效应、提高电池的首次库伦效率和电极表面SEI的稳定性。为缓解体积膨胀,也可将Li-Sn合金与C材料复合,获得和Si-C材料类似的效果。Li-Sn合金在储能领域的发展,最重要的还是需进一步抑制其体积膨胀,探索适配的惰性电解液体系,以及稳定材料的表面性能。此外,Li-Sn合金材料的大规模合成,兼顾其一致性、均匀性和高振实密度,是其现阶段迈向实用化的一个关键问题。

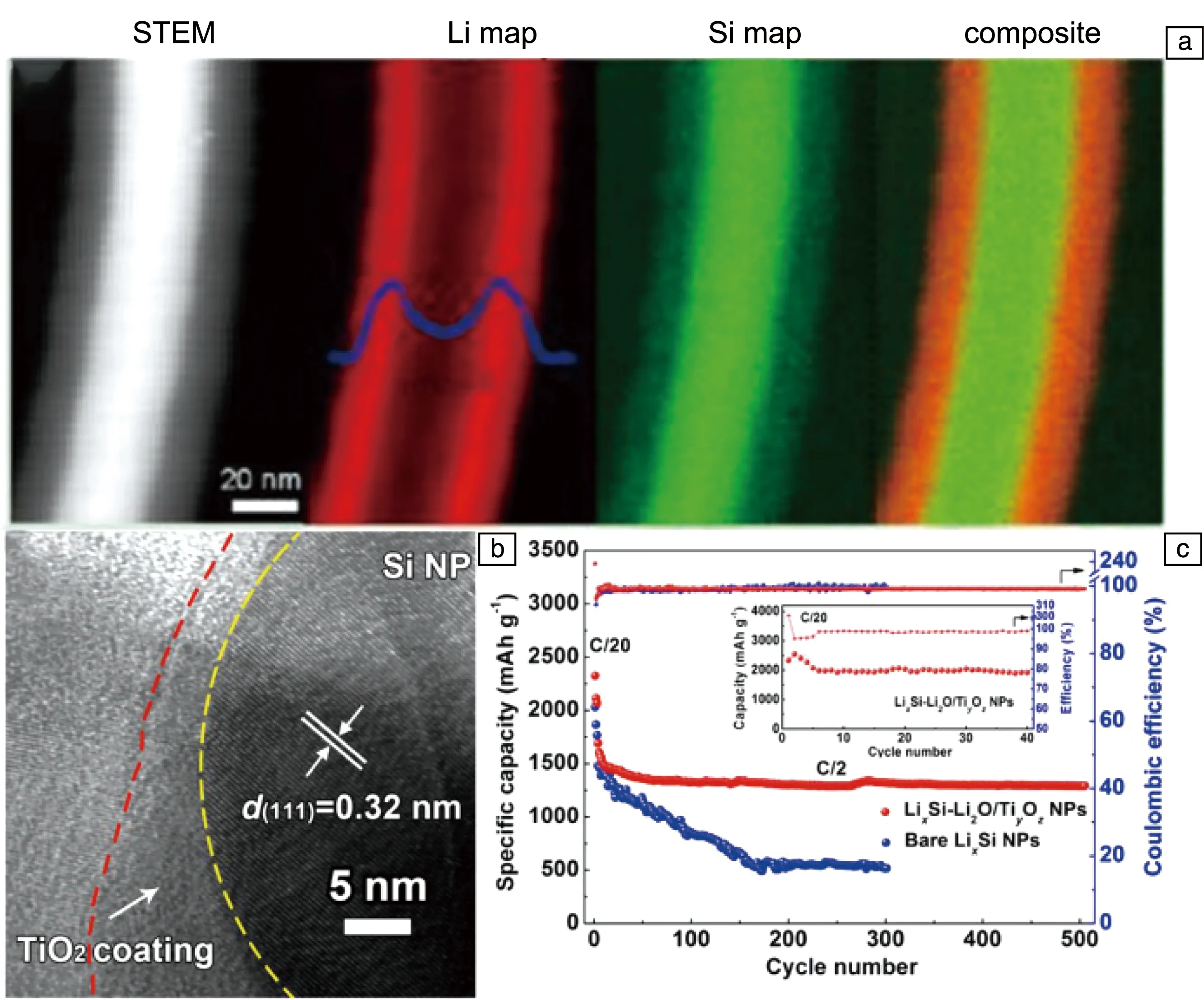

3.2 锂-铝(Li-Al)合金

Li与Al可化合生成LiAl、Li3Al2和Li9Al4等。Li9Al4的理论容量可达到2234 mAh·g-1,是石墨负极理论容量的7倍左右。采用LiAl作为负极,其理论容量可达993 mAh·g-1,且充放电时体积膨胀率只有97%,高容量和低体积膨胀率的优点使得Li-Al合金成为当前负极材料的研究热点。但是Li-Al合金作负极材料时,其表面SEI难以稳定,会导致活性材料失活,并且在10次充放电循环后仍可以观察到腐蚀现象,存在容量衰减非常明显等问题[86-88]。

目前,合成Li-Al合金电极材料的方法主要有感应热熔法、电化学法、反应法。感应热熔法在真空或气氛保护下进行,条件苛刻但重现性好,原子比例易控制。电化学法通过将Li向Al电极沉积,获得合金电极。反应法将Li和Al直接辊压,可通过控制固化温度和时间获得不同原子比的Li-Al合金(图7a)[25]。此外,将原料混合反应也可制取合金,如将LiH和Al,Si在氩气环境中混合,并进行球磨,加热去氢后即可获得LiAlSi合金[89,90]。

研究表明,将Li-Al合金应用于锂硫电池时,电池性能较稳定,恒电流充放电500次后,仍可保持500 mAh·g-1以上的比容量[23]。而且将薄Li-Al合金保护的锂金属应用在锂硫电池体系中可减轻多硫化物穿梭的不利影响[25],Li-Al合金改性后的锂电池具有良好的倍率性能、更低的电荷转移电阻、更好的循环稳定性和更高的库仑效率。Ding等[91]在凝胶电池中采用Al含量为0.1%的Li-Al合金作为负极,该电池表现出优异的表-界面稳定性,且相比于以纯金属锂为电极的电池,该电池阻抗更低,室温静置5 d后,纯锂电极的界面阻抗为150~650 Ω,该锂合金电极的界面阻抗为100~250 Ω。Zhong等[24]以Li-Al合金修饰Li-B电极的表面,并将其应用于全固态电池中,发现该方法可改善电极/电解质间的界面性能,防止Li的局部偏析,抑制锂枝晶生长(如图7b)。

图7 Li负极上包覆Li-Al合金的SEM照片(a)[25],Li-Al合金原位修饰后Li-B负极的SEM照片(b)[24]Fig.7 SEM image of Li anode coated by Li-Al alloy (a)[25],SEM image of Li-B anode in-situ modified by Li-Al alloy (b)[24]

在Li-Al合金体系中加入其他元素,可以提升材料的性能[92]。Zn是常用掺杂元素,Chumak等[87,93]组装并研究了以Li(Al0.8Zn0.2)为负极和以V2O5为正极的电池。Al和Zn在室温下几乎不混溶,因此Li脱出时Li(Al0.8Zn0.2)在局部发生分解生成Al和Zn,且通过XRD证实了连续LiAl-LiZn固溶体的存在。研究认为,用Zn取代Al对提高电性能有裨益,其在提高电极对体积膨胀适应性的同时,还能保护电极免受裂纹和接触损失。除此之外Li-Al-Si合金也常被用作锂电池的负极材料[89,94]。

此外,Mg-Li-Al-Zn[22,95]、Mg-Li-Al-Ce-Y-Zn[96]以及Mg-14Li-1Al-0.1Ce[97]等合金也可作为Mg电池的负极。

上述研究表明,Li-Al合金容量较大,但不能形成稳定的SEI,往往需要加入相对惰性的元素提升其循环性能,或寻找和电极体系相适应的电解液,改善SEI稳定性。除去将Al作为活性物质外,还可以利用Li-Al合金对锂金属的亲和性以及Al元素在电极体系中的稳定性进行改善,将Li-Al合金作为负极表面改性材料,引导金属锂沉积,甚至减轻多硫化物穿梭[25]。

3.3 锂-镁(Li-Mg)合金

Li-Mg二元合金显示出较大的固溶度比例,并且不发生相变,这表明Mg可以和大量Li合金化。在Li-Mg合金化过程中,首先形成贫锂α相,然后转变为富锂BCC-β相。合金中Mg主要起骨架作用,保持材料结构完整性,同时降低电极对电解质的催化活性,提高锂离子扩散速度(扩散系数:5×10-7cm2·s-1),从而快速调节Li分布,抑制锂枝晶形成[98]。Li-Mg合金孔隙率高[99]、比表面积较大,且其开路电压接近纯锂的负电位(~20 mVvs.Li/Li+),为形成高能量密度电池提供了基本条件。

Li-Mg合金的制备主要通过热熔法、电化学锂化法和化学合成法实现。热熔法一般将金属锂熔化,后逐渐加入Mg金属条或颗粒至合适的比例。电化学锂化法是通过电化学方法向Mg中沉积Li,得到相应的Li-Mg合金。该方法合成条件简单,但反应深度较浅,化学计量比也难以控制。化学方法合成Li-Mg合金的途径主要是通过机械球磨粉末原材料后烧结,或通过氢驱动化学反应[100],该方法制得的Li-Mg合金原子比例可控,并且反应程度比热熔法更彻底、成分更均匀。

Li-Mg合金在热电池中已有应用,为抑制Li-B合金氧化,会向其中加入Mg,形成Li-Mg-B三元合金。Li-Mg-B合金在为石油/天然气和地热钻孔设备供电方面显示出巨大的应用潜力。Niu等[101-104]以Li-Mg-B合金为负极制成热电池,该热电池工作温度为150~300 ℃,开路电压为3.1~3.4 V,电流密度为10 mA·cm-2时,初始工作电压超过2.90 V,容量达到1356.7 mAh·g-1。Wang等[105]制备了Li-Mg-B三元合金箔,并研究其相结构和放电行为,在共晶电解质的辅助下,该Li-Mg-B三元合金负极与MnO2正极匹配组装电池,电池表现出极高的性能:200 ℃下,Li-Mg-B合金电极的Li容量为1507.5 mAh·g-1,高于Li-B合金电极(70%Li)。很显然,在LiB合金中加入Mg可以降低制造成本且不会造成容量损失。

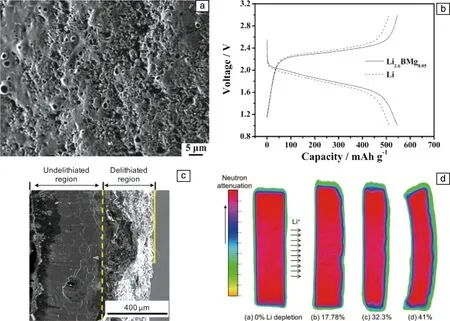

Li-Mg合金在锂电池中有广阔的应用前景,众多工作聚焦于优化Li-Mg合金、改善电池性能[106]。Jagannathan等[107]发现Li-Mg合金电极在脱锂时,Li从富锂的β相迁移到贫锂α相,且放电后电极结构完好,说明Mg可以作为Li合金化和脱出的本体骨架,但与平稳的脱Li过程相比,Li的合金化程度有限。Liu等[9]研究了Li2.6BMg0.05合金负极的电化学性能。该电极循环寿命长,与电解液的副反应少,可形成稳定的SEI。该合金主要由Li5B4、Li和Li3Mg7组成,锂溶解后显示出多孔骨架结构,比容量达到1181.6 mAh·g-1,电极表面锂枝晶的形成也被显著抑制(如图8a和8b)。Yoon等[8]研究了Mg(ClO4)2和HF作为电解液添加剂在1 mol·L-1六氟磷酸锂/碳酸乙烯酯+碳酸二乙酯+乙二醇二甲醚(LiPF6/EC+DEC+DME,EC∶DEC∶DME=10∶9∶1)电解液中对锂金属电极的影响。SEM照片显示,电化学反应后电极表面沉积了密集的半球形Li-Mg合金颗粒。研究结果表明,电极表面在Li-Mg共沉积作用下形成Li-Mg合金,并在HF作用下形成LiF,二者的协同效应抑制了锂枝晶生成。Zhang等[10]通过层析中子成像技术分析了电化学脱锂过程中Li-Mg合金中的Li的空间分布,具体说是确定了Li浓度沿厚度方向的分布。如图8c所示,脱锂区域与未脱锂区域的合金形貌差异巨大。图8d展示了脱锂过程中锂合金的层析中子成像解析图,表达了锂在脱出时的分布情况(绿色表示Li浓度低,红色表示Li浓度高),并以此建立分析模型,科学表达、量化扩散控制的脱锂过程。Liu等[100]通过氢驱动化学反应制备了六方晶系的Li2MgSi,与Mg2Si相比,其稳定性显著提高。球磨后,Li2MgSi从六方结构转变为立方结构,最大比容量为807.8 mAh·g-1,远高于原始材料,且100次循环后容量保留率达到50%。

图8 循环70次后的Li2.6BMg0.05表面SEM照片(a),Li2.6BMg0.05/S与Li/S的充放电曲线对比(b)[9];Li脱嵌与未脱嵌的Li-Mg合金形貌对比照片(c),锂损耗不同水平下的中子衰减示意图(d)[10]Fig.8 SEM image of surface morphology of Li2.6BMg0.05 after 70 cycles (a),charge-discharge curves of Li2.6BMg0.05/S and Li/S (b)[9];SEM cross-sectional view of undelithiated and delithiated region (c),pseudo-color images of different Li depletion level for neutron attenuation (d)[10]

Li-Mg合金在工业上已有成熟应用,主要作为轻质结构合金应用在航空航天领域。Li-Mg合金主要以固溶体方式存在,混合比例范围相当大。在Li脱出以后,Mg作为骨架能维持材料结构稳定。类似Li与B合金化可得到高孔隙率合金的效果,Li-Mg合金也可作为热电池的负极,将Mg掺入Li-B合金体系,使电池拥有优良的性能。用于二次电池时,Li-Mg合金凭借高锂离子扩散系数和亲锂性,可抑制锂枝晶的生长。由于其固溶度高,因此寻找合适的Li-Mg元素比例非常重要,而Mg作为高电化学活性的物质,也需要注意Mg在电极体系中的溶解。此外,考虑到Mg对Li的亲和性和对材料骨架的维持能力,其作为掺杂元素添加到其它Li金属体系中也有一定的前景。

3.4 其他锂-金属合金

锂具有较小的原子半径和极高的化学活性,能与众多金属形成合金材料,除了以上列举的常见合金材料外,还可形成Li-Cu、Li-Sb、Li-Ge、Li-Zn和Li-Ti等合金,但由于原子半径差异过大或外层电子轨道结构匹配性差等问题,这些合金的制备较此前介绍的合金更有难度,尤其是在获得结构稳定、组分均匀的合金电极上。

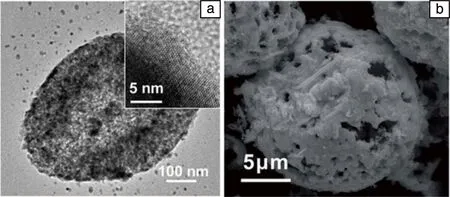

Ge具有高电导率(Si电导率的100倍)和优良的锂离子扩散系数(Si离子扩散系数的400倍),理论比容量为1600 mAh·g-1,体积容量为7366 Ah·L-1,在所有负极材料中仅次于Si(Si体积容量为8334 Ah·L-1)[108]。然而,Ge与Li的原子半径相差较大,在脱出的过程中不可避免地有巨大的体积膨胀,膨胀率可达到272%,严重阻碍了Li-Ge合金的实际应用。目前主要以特殊结构的单质Ge缓解体积膨胀。Chiang等[109]计算了不同配比的液态Li-Si和Li-Ge合金的结构和电子性质,证明了将Si和Ge分别与Li混合,其产物呈现出截然不同的局部键合特性。Sinho等[14]通过还原金属置换反应,制取了介孔Ge颗粒,该介孔颗粒容量达到1550 mAh·g-1,且在0.5 C下非常稳定(如图9a)。

Cu具有良好的导电能力和稳定性,以Li-Cu合金作为锂电池的负极,放电过程中锂溶解后得到的Cu框架可以抑制锂离子枝晶的形成。中科院长春应用化学研究所明军团队[110]制作了一种Cu-Cu2O三维纳米棒阵列,Cu2O在锂化过程中会生成Li2O覆盖在Cu上。当Li+-溶剂分子-阴离子络合物从Cu上接受一个电子时,特别是当Cu电极的供电子能力较高时,很容易使溶剂分子或双三氟甲磺酰亚胺基(TFSI-)受诱导发生分解(即还原),而生成的Li2O在Cu表面就能很好地防止这一现象发生,同时Li2O的亲锂性也能减缓锂枝晶生成,延长电池寿命。以Li-Cu合金作为负极,不仅可以兼顾高的Li存储容量,也能依托Cu骨架实现高的结构稳定性[111],这对提升锂电池的性能和稳定性等非常有帮助。Matsuno等[112]研究Cu2Sb电化学嵌锂的反应动力学问题,指出其首次充放电存在较大的不可逆容量,在0.7 V左右出现平缓的电压平台,之后的循环则表现出良好的可逆性。因此可得出结论,Cu2Sb首次充放电和之后充放电的锂沉积机制不同,伴随明显的电化学极化,并绘出了Li-Cu-Sb的三元相图[113]。Henriques等[114]通过Knudsen隙透质谱法(Knudsen effusion mass spectrometry,KEMS)研究了Cu-Li-Sn合金的固相、固液相和液相区域的热力学数据,计算了其在350~660 ℃温度范围内各组分的热力学活度、混合焓和熵值,并用XRD获得了该材料相应的晶体学参数。

Zn具有良好的锂亲和性,其合金可作为三维骨架引导金属锂均匀沉积,并抑制电极体积膨胀和锂枝晶的产生[115,116]。三维骨架构筑了负极离子通道,使锂可以更好地均匀沉积[117]。Ye等[118]在泡沫Cu上沉积Zn后进行锂化,得到三维的Li-Zn合金和泡沫Cu的复合材料Li-Zn合金@泡沫Cu,该复合材料作负极时,在1 mA·cm-2电流密度下循环260次,库伦效率为97.8%,在10 mA·cm-2电流密度下,无明显枝晶产生,在对称电池中的寿命2倍于普通的锂沉积泡沫Cu电极。此外,Li-Zn合金@泡沫Cu材料作负极与LiFePO4或硫正极匹配,获得的全电池具有非常优异的电化学性能。Li-Zn合金在全固态电池中也有相当不错的表现,可明显改善锂负极和固态电解质之间的接触界面性能,改善锂负极与固体电解质间的界面润湿性,并引导金属锂的均匀、有序沉积[119]。Alexander等[120]通过熔融方法制备Li-Zn合金,基于Li6.28Al0.24La3Zr2O12(LLZA)固态电解质组成对称电池,Li-Zn合金和LLZA接触紧密且界面电阻较低,仅为7.5 Ω·cm-2,其组成的电池在不同电流下均表现出良好的循环性能。军事科学院防化研究院张浩团队[121]通过烧结法实现在Cu-Zn合金网上均匀包覆ZnO材料,依靠Cu-Zn合金的低层错能,实现由化学能驱动表层原子扩散,而表面的ZnO使该材料拥有更好的亲锂性,实现调控锂沉积、抑制锂枝晶生成,在2 mA·cm-2电流密度下稳定循环500次以上。该方法的有效性和易操作性在1 m2的黄铜网和其他Cu合金(锡青铜)网上均得到了验证。

Sb由于其独特的褶皱层状结构,对锂离子表现出较高的导电性和反应活性,形成Li3Sb时,能提供660 mAh·g-1的理论容量。相比于Si,Ge和Sn,Sb在Li合金化/脱出时的体积膨胀较小,但也有147%。类似于Sn基合金,Sb基合金也可通过添加非活性物质抑制其体积膨胀。Hassoun等[122]在碳基体中将Li与Sb合金化,反应后合金的容量为250 mAh·g-1,充放电100次后仍保持稳定结构。研究人员针对Li-Sb合金的电子结构和相图也开展了系统的研究[123],Zhuang等[124]采用XPS研究Li-Sb合金的形成及电子结构,价带结构表现出明显的非刚性能带特征,表明合金中Li与Sb间有很强的共价键倾向,并且Li-Sb电极的合金化反应存在相变滞后现象[125]。Hou等[13]以Zn微球为模板,置换生成Sb后去除Zn,可得到多孔空心Sb微球(如图9b),该材料做电极的电池在100次循环后容量稳定在660 mAh·g-1。

图9 介孔Ge颗粒的TEM照片(a)[14],多孔空心Sb微球的SEM照片(b)[13]Fig.9 TEM image of Ge mesopores particles (a)[14],SEM image of Sb porous hollow microspheres (b)[13]

对锂-金属类合金来说,一个重要的问题是锂合金化/脱出时巨大的体积膨胀,因此必须持续提升电极循环过程中的稳定性。与Si同族的Ge,Sn等在性质上有许多相似之处,比如比容量高、体积膨胀大、首次循环效率低等。此外,其与Li合金化的难易度有差别,根据混合焓计算,Li-Sn最易合金化,之后是Li-Ge和Li-Si[109]。而容量则按照Li-Si、Li-Ge、Li-Sn排序,体积膨胀率排序也如此。Si和Sn作为负极材料时常掺入碳等其他元素,而Ge在研究时常使用纯Ge,通常通过改变Ge的微观结构来改善其电化学性能,目前研究的重点方向仍然聚焦在纯Ge负极。Cu在合金电极中则主要起骨架和引导锂离子的作用,Li-Cu合金在锂金属电池中的研究较多。Zn在做合金骨架的同时,还能表现出良好的锂亲和性,引导控制锂沉积,同时改善界面性能。

4 结 语

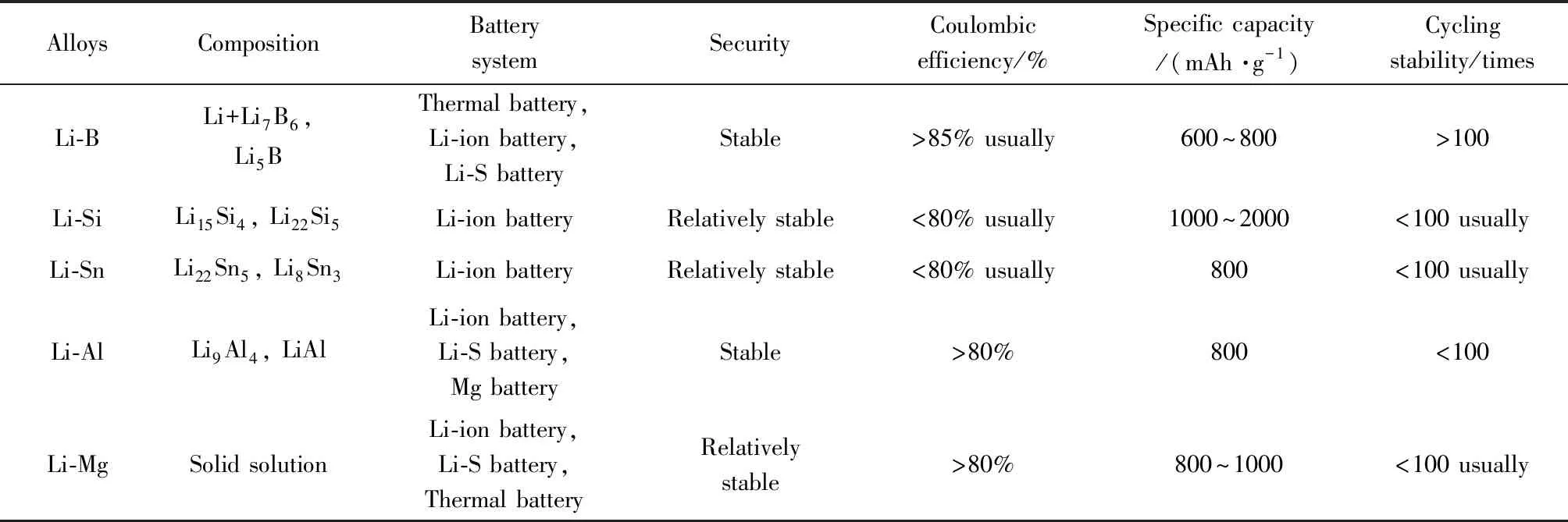

目前,文献报道的锂合金负极材料种类较少,已被报道的典型锂合金材料及其所应用的电池体系和性能比较如表1所示,且绝大部分合金负极都存在着首次不可逆容量大、循环性能不理想等问题。造成锂合金负极首次不可逆容量大的原因主要是:电解液在电极表面分解形成固体电解质相界面(SEI)膜,特别是纳米合金的尺寸效应造成电极催化活性较高,易形成过厚SEI膜导致锂损失,选择合适的电解液可以减少这一部分损失。明军团队[126]对电解液与合金电极的亲和性以及其在电池中的溶剂化作用进行了研究,重点阐述了电解液调控溶剂化结构对电池的重要性;合金化材料体积膨胀产生的机械应力使部分活性物质与集流体的电子紧密接触弱化,甚至活性物质从集流体上脱落,这部分的Li在脱锂反应中无法脱出,形成“死锂”,使电池内阻升高并加剧枝晶的生长。此外,锂合金负极不同原子间存在较大的尺寸差异,导致电极材料在Li脱出时产生剧烈的体积形变,使结构不稳定,由此诱发循环性能退化[127,128]。

针对上述问题,为了更好地将锂合金类负极材料推向实用化,可以考虑采用以下4类典型改性方法:

第一,多元锂合金的优化设计。向锂合金中加入半径合适的原子,以梯度半径排列的形式增加堆积密度,提高材料的微观空间利用率。该方法可有效改善电极在循环过程中的稳定性,减小电池的容量损失[89,103,129]。比如Lu等[130]以Li-Cu-Ni合金为基础结合核壳结构的纳米线设计获得电池负极材料,极好地提升了材料的循环稳定性和倍率性能。此外,一些元素有助于构建稳定的骨架或者形成介于电子云重叠与共价键结合之间的紧密耦合(如B和Mg)[5],在合金化/脱出的时候保护材料结构不受破坏,引导Li有序沉积并提供空位。

第二,电解液的优化控制。电解液及其添加剂的调控对电池性能的影响尤其显著,特别是表界面性能。锂合金电极往往存在体积膨胀问题,因此稳定的、不易脱落的SEI就非常重要,向电解液中添加SEI稳定剂对电极性能的改善非常明显[82],找到和电极体系匹配的电解液也可大幅改善合金化/脱出时的表界面性能。而针对锂合金化学性质活泼、易燃的特性,可向电解液中添加阻燃剂或者使用凝胶态或固态电解质等提升电池的安全性[81,131]。而锂合金电极因为亲锂性好、沉积电位低以及润湿性好等优势,在全固态电池中有着比金属锂更好的应用效果[119,120,132]。

第三,锂合金表面的稳定化处理。电极表面对电池体系的重要性不言而喻。而锂合金电极的体积效应显著,因此可考虑在锂合金表面涂覆一层刚性或弹性的材料,避免电极/电解液或电极/电极的直接接触[15,20,133]。同时,还可通过涂覆支持离子选择性快速通过的高分子膜来改善电极的浸润性,以提高电池电化学性能。

第四,复合材料的构建。复合材料能为锂合金在电化学循环中提供稳定存在的骨架[134],也能带来一些其他的结构设计,比如核壳结构以及蛋黄壳结构等[135],这些结构能引导Li沉积在势垒较低的空位,为电极膨胀提供缓冲空间,同时也可抑制锂枝晶的形成、增加离子迁移通道等。在Si和Sn的使用中,与碳复合的材料已非常常见。

表1 各合金电极材料性能汇总Table 1 Properties of various alloy electrodes

综上所述,锂合金负极材料具有高比容量、低成本等优点,通过纳米结构设计和制备均匀组分的材料缓解合金电极材料的体积效应和锂枝晶生长,将会是下一代锂离子电池电极材料最具潜力的研发思路之一。在未来的应用研究中,尚有一些问题需要克服:① 调控锂合金负极表面SEI的形成以提高其库伦效率;② 研究高效的锂合金负极材料工业化制备工艺以加速其商业化进程。锂合金负极材料有望为下一代高比能固态锂离子电池以及锂-氧气、锂-硫、锂-二氧化碳、锂-氟化硫等新电池体系提供稳定的负极材料,对未来的新能源产业有着重要的意义。