贵/廉金属层状复合材料的发展现状及趋势

田茂江,崔得锋,张晓辉

(1.重庆川仪自动化股份有限公司金属功能材料分公司,重庆 400702;2.桂林电器科学研究院有限公司,广西桂林 541004;3.北京鑫瑞新材料有限公司,北京 101300)

引言

随着科学技术和工业的发展,对材料性能的要求越来越高,纯金属或简单合金很难满足目前各项使用条件下对材料的要求。近年来出现的新型复合材料极大提升了材料的应用范围,不同金属结合在一起制备出来的复合材料具有互补效应,从而弥补不足获得最好的综合性能。与传统的金属材料相比,复合材料具有较高的比强度与比刚度;与高分子基复合材料相比,它具有优良的导电性与耐热性;与陶瓷材料相比,它又具有较高的韧性和较高的抗冲击性能[1‐5]。

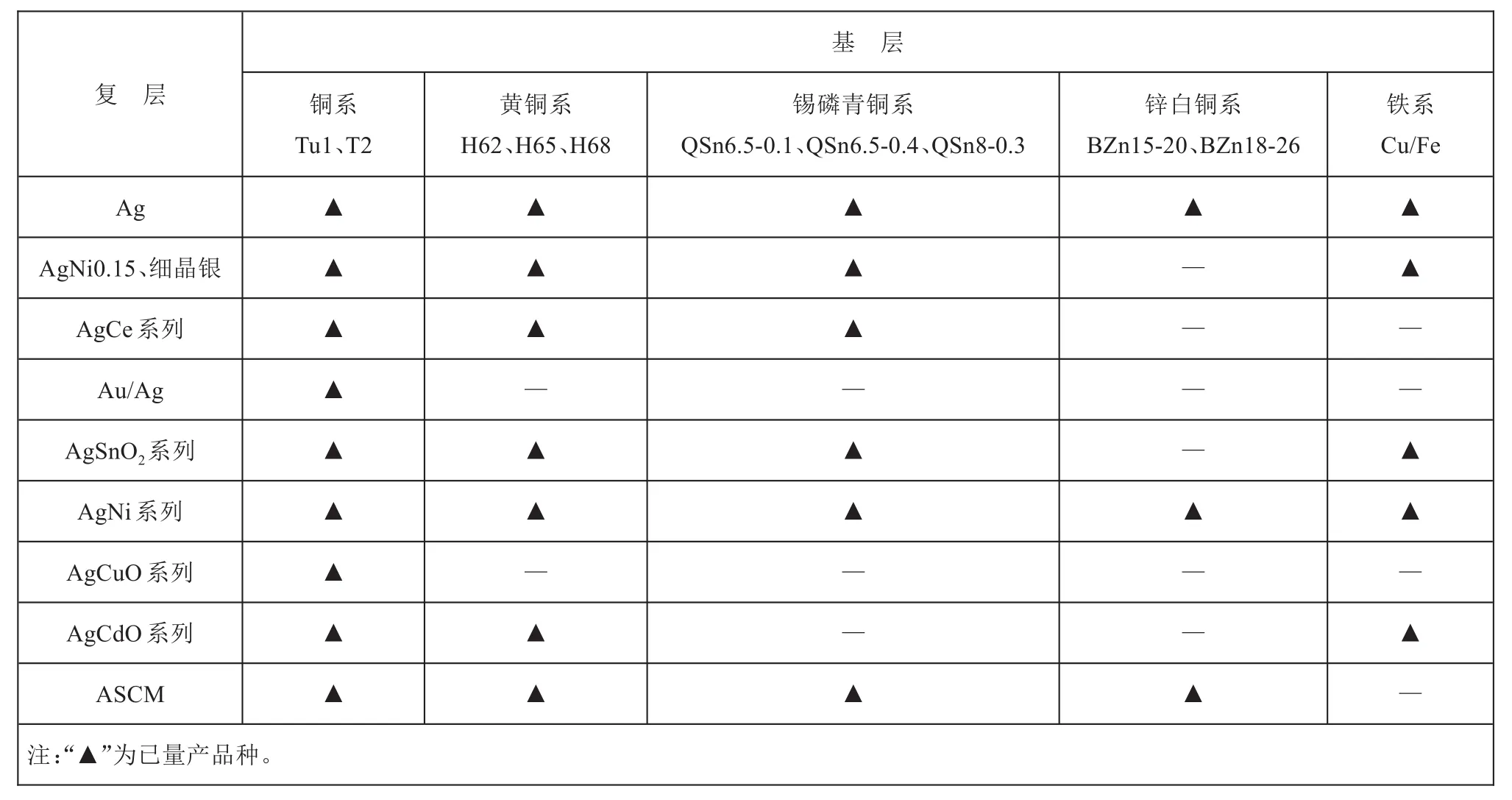

贵/廉金属层状复合材料由贵金属材料层(如Au、Ag及铂族金属)与廉金属材料基体层(如铜基合金)构成,轧制复合法的贵金属复合材料的复层以银基材料居多,其次为金基材料。各种轧制法生产的贵廉复合材料目前已经广泛应用于开关、保护器、继电器、电位器、连接器、微型马达等[2,6]。

1 金属层状复合材料的组合形式

1.1 组元组合方式

按照构成复合材料组元的类型,各种金属或合金相互之间的可能性组合见表1[1,2]。

表1 金属/金属层状复合材料的可能组合

1.2 组元结合形式

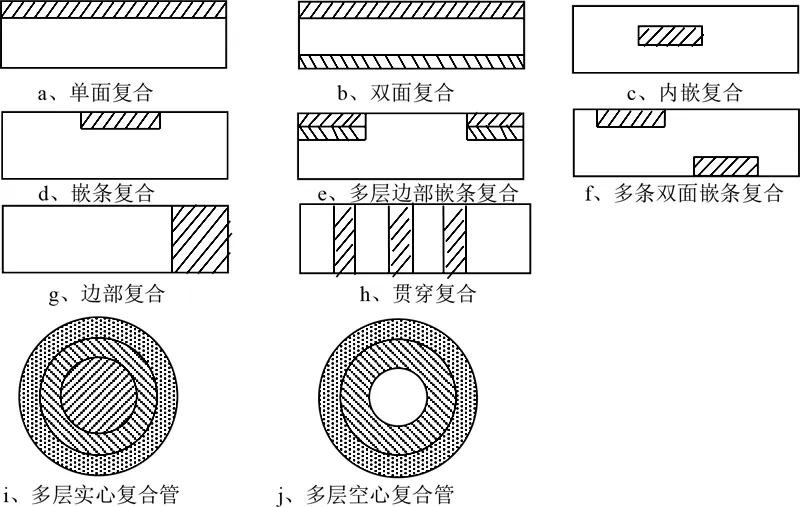

根据断面形式,复合层状材料可分为单面复合、双面复合、边部复合、嵌条复合、多条镶嵌复合、贯穿复合和混合复合等多种类型,如图1所示,其中复层材料本身有单层的、也有双层的。

2 复合形式和方法

2.1 固—固复合

2.1.1 轧制复合

轧制复合法又称为轧焊法,利用轧机强大压力作用,或者辅之加热,使待复合的两种或两种以上金属(合金)产生塑性变形,表面金属层破裂。随后,洁净而活化的金属层从破裂的金属表面露出,原子高度扩散从而使组元间形成以原子键合和榫扣结合的冶金结合的两层或多层状金属材料[3],其断面形式多为图1(a、b、d~h)。

图1 常见金属层状复合材料断面形式

轧制复合材料的分类方法很多,按应用特性可分为热双金属、(电接触)贵廉复合金属、导电弹性复合金属、封装热控制用复合金属、炊具(装饰)用复合金属、造币复合金属、钎焊用复合金属等。目前国际上约80%的复合板都采用压制法生产。

2.1.2 爆炸焊接复合法

爆炸复合是近年来发展起来的新技术[3,7],它可使大多数金属材料相互复合形成一种兼有两种或者多种金属(合金)性能的材料,扩展了现有复合材料(合金)的性能及应用范围,并可节约稀贵金属。爆炸复合工艺的最大用途是制造大面积的各种组合、各种形状、各种尺寸和各种用途的双金属及多金属复合材料,其断面形式多为图1(a、b、i、j)。

2.1.3 爆炸+轧制复合法

爆炸制坯+轧制法是将不同的材料通过爆炸焊接后,再采用热轧∕冷轧或热轧+冷轧轧制获得复合板材的一种生产方法[3]。

2.1.4 扩散焊接法

扩散焊接法分为无助剂自扩散焊接、无助剂异扩散焊接、有助剂扩散焊接、相变超塑性扩散焊接等,该法原理是在低于母材熔点的温度下,利用压力使金属板紧密叠合后靠原子相互扩散渗透结合[3]。用于制作层状复合材料时,其断面形式主要为图1(h)。

2.1.5 超声焊接复合法

超声波金属焊接主要过程是被夹持在一起的两块工件受到硬砧和焊接端头之间的静压力,将超声波能量传输给工件顶部,维持短暂的时间,待结合表面之间的摩擦破碎氧化膜和其他沾污,每个表面上露出清洁新生的金属,从而使两个表面相互结合[3]。

2.2 固—液复合法

2.2.1 浇铸轧制复合法

浇铸轧制复合法是两种材料在铸模中进行的液—固复合法。其工艺流程是:先将固态金属板进行表面打毛洁净处理,再将两块固态金属板叠合,中间涂上剥离剂,放入盛有另一种金属液的铸模中,待金属液在金属表面结晶后,将已复合的板材取出轧制,并将焊合的边部切掉,得到两块双金属复合板。这种复合方法在开坯轧制时,界面结合就已经完成[3]。

2.2.2 喷射沉积法

喷射沉积法是在高速惰性气体的作用下,将大块熔体或合金液体雾化成弥散的液态颗粒,增加金属的总表面积,提高金属液体颗粒的冷却速率,将其喷射到金属基板上的复合方法[3]。

2.2.3 堆焊复合法

堆焊复合法是在基板表面将堆焊金属熔化后快速冷却,在基板表面形成一层特殊性能涂层的方法,主要有添粉式堆焊、手工自动堆焊、埋弧堆焊和等离子焊等[3]。

2.3 液—液滚焊复合法

滚焊技术属于连续加工电阻焊技术。由于金属板表面粗糙,两种金属不能完全互相接触,导致两种金属板的接触区域具有很高的电阻。滚焊的原理是在叠合金属板层之间通强电流,当大的电流通过接触区域时,界面就会产生足够大的热量使界面区熔化,并快速冷却结晶复合[3]。

3 常用复合材料种类

3.1 微电机马达用层状复合材料

微电机马达用层状复合材料常用材料种类及组成形式见表2。

3.2 开关、保护器、继电器用层状复合材料

开关是使电路开路、中断或使电流转到其他电路的电子元件。保护器中的保护元件是两片不同的合金由于合金热膨胀系数不同,当通过电流发热时,将会向一个方向弯曲,带动触点移动,实现断电,其弯曲速度与通过的电流大小成正比。继电器是一种常用的电子控制器件,它具有控制系统(又称输入回路)和被控制系统(又称输出回路),通常应用于自动控制电路中,它用于接通和断开电路,用以发布控制命令和反映设备状态,以构成自动控制和远程控制电路。开关、保护器、继电器用层状复合材料常用材料种类及组成形式见表3。

表3 开关、保护器、继电器用层状复合材料品种及组成形式

3.3 异型接点层状复合材料

异型接点层状复合材料是随着继电器和开关向小型轻量化、高度集成化方向发展,而出现的一种多层复合、截面微小的电接触材料,它的“异型”体现在产品截面复杂,多为三角形、圆弧、梯形、方形等及多种形状的组合[8]。根据使用方式可分为焊接型和铆接型两种,焊接型触点或接点带采用电阻焊方式将其与簧片(带)熔接到一起;铆接型触点或接点带采用铆压方式将其与簧片(带)铆合到一起。由于异型复合接点带采用特殊复合工艺精密加工,层间结合强度高且稳定,表面光洁,可有效降低接触电阻,兼有单一金属所没有的综合特性,节约贵金属,易于自动化焊接。异型层状复合接点带复合材料的构成见表4。

表4 异型层状复合接点带复合材料的构成

3.4 层状银铜复合触头材料

层状银铜复合触头材料是理想的环保型低压电器用触头材料,它不但保持了银基触头材料的优点:接触电阻低而稳定、耐电弧烧蚀,又兼具了铜金刚石触头材料抗熔焊性好的特点,具有较好的性价比。层状银铜复合触头材料是将银碳、银镍石墨以及含添加物的银碳、银镍石墨银合金与铜金刚石复合在一起,从而在大量节省用银量、降低成本的前提下解决了铜金刚石材料难以应用在电寿命要求高的场合,同时改善了长期存放与使用的氧化、并改善了接触电阻、提高了抗熔焊能力。

此外,层状银铜复合触头材料可以做成若干层,每层的成分与厚度可以精确控制,以适应不同电器的服役性能。为适应越来越多地被采用的自动焊生产工艺,这种材料上还可被复合上钎料层,便于焊接。

3.5 熔断器用复合材料

熔断器的熔芯材料中有一类是Cu/Ag的多层交替断面复合材料,该材料主要使用Ag带、Cu带复合加工成节约型Cu/Ag复合带,Ag和Cu的纯度分别达到99.99%和99.97%以上,材料具有良好的尺寸精度,电阻率低而稳定,具有良好的一致性。作为快熔的熔体时,以Ag区域作为熔断部分,Ag具有良好的导电性和相对比较低的熔点起到限流和分断的作用,Cu区域为导流部分,具有良好的导电性能。

3.6 陶瓷封接用金属层状复合材料

该类材料以AgCu/kovar为主,其代表材料是AgCu15/4J29,主要用于石英晶体振荡器和石英晶体谐振器的陶瓷封装。封装是将集成电路裸片放在承载基板上,引出管脚,然后固定包装成为一体。封装技术对于芯片至关重要,如果封装技术不好,空气中的杂质会缓慢地腐蚀芯片电路,造成电气性能下降;另一方面,封装后的芯片更便于安装和运输。

4 发展趋势

电子元器件是支撑信息技术产业发展的基石,随着航空、航天、航海、移动通信、汽车电子、医疗设备等产业和技术的发展,电子元器件也向扁平化、轻量化、模块化、集成化、高可靠、高精度、低功耗、低噪声等方向发展,对其所使用的电接触材料及其复合材料也提出了多功能化、超薄化、资源节约化、高精度、高性能等要求。

4.1 超薄化

复合带材的总厚度朝超薄化发展,最薄已达到0.015 mm,公差达到±1 μm。如应用于扁平马达的电刷用复合带材厚度为0.03 mm,贵金属厚度5 μm以下;应用于LEO空间环境下的导电连接片,厚度最薄已达0.018 mm。

4.2 复合结构设计的多功能化,多层化

电子元器件服役条件的多样化、复杂化对复合带材的结构设计提出了更高的要求,材料设计时充分利用其“相补效应”,设计不同的功能层、结构层,以满足特殊应用需求,复合带材的复合结构也呈现多层化、多样化的发展趋势。如应用于陶瓷封装LⅠD复合带材,为保证封装的气密性以及环境试验要求,设计了多层的应力平衡层、应力吸收层、应力缓冲层、ⅠMC隔离层,从而形成了多达5层的结构设计。

4.3 贵金属层高性能化

在贵金属成分设计时添加微量强化元素,通过弥散强化、固溶强化等工艺方法;或者采用定向凝固、原位复合、内氧化法等制备方法,提高贵金属的再结晶温度及高温稳定性、强度及耐磨性、导电导热性等性能。以满足电子元器件高温、高湿、高转速、大电流、低功耗、低噪声等服役条件。在贵金属电接触性能提高的同时,也可通过减薄复层厚度,减少贵金属使用量,降低成本。如通过在AgCuNi中添加稀土元素,大幅提高微电机换向器的耐磨性,复层厚度从主流的0.03 mm,降低到0.015 mm。

4.4 基层材料多样化

近年来,国内外对于高导高强铜合金的研究取得重大进展,出现了一大批新型铜合金材料,如铜镍锡、铜镍硅、铜镍锆、铍铜、钛铜等合金,其导电率和强度大幅提高,并且通过合理的材质选择及热处理工艺的调整,可替代一部分电子元器件原有复合带材的结构设计,满足更高的性能要求。如C7025的导电率可达40%ⅠACS以上,抗拉强度可达700 MPa以上,以此为基层的贵金属复合带材已逐步应用于微电机、传感器、连接器等领域。