铁路道岔转辙机接点维护装置研究

陈 磊,谢明军,何建峰

(西安铁路信号有限责任公司,西安 710100)

1 概述

国内高速铁路的发展,快速、便捷、高效、准时成为了高铁的代名词,人们对高铁出行的需求量不断增加,乘坐高铁出行逐渐成为主要的交通方式。但是随着高铁运行速度的提升,对铁路信号设备的可靠性提出更高的要求。

道岔转换设备是铁路运行的重要设备,是保障行车安全、提高运输效率的关键设施,是实现信号联锁关系的基础设备。转辙机作为道岔转换系统中最为关键的安全设备,其可靠性直接影响到铁路运输的安全和效率。

转辙机内部的表示机构是实现铁路道岔转换过程中确认道岔是否按要求转换到位并给出道岔状态表示信息的核心机构。接点作为表示机构的重要组成部分,既是表示电路通断的开关,又是给出表示信号的关键环节。因此,转辙机接点通断的可靠性对保障列车运营有重要的作用。

2 转辙机接点常见故障及原因

2.1 转辙机接点常见故障

目前,国内高铁主用的电动、电液转辙机均采用排布式接点。该接点常见故障主要有两个:一个是接点的缓动和卡阻故障,主要表现为转辙机动接点转换时,动作缓慢或不动作的现象;另一个是接点信号失表示故障,主要表现为接点表示电路不通或者闪断的现象。

2.2 转辙机接点常见故障原因

转辙机接点主要由静接点片、动接点环和动接点块组成。由于接点无法密封,空气中的沙土、灰尘、化学物质及机车运行时的机械振动和冲击等外部环境都会对接点的工作状态带来较大的影响。而静接点与动接点环之间为点线接触,接触面积小、不均匀磨损快以及工作状态下的电腐蚀和拉弧氧化等内部因素的存在导致接点故障原因非常复杂。由于接点环转动导致接点接触的位置不断变化,造成故障复现困难,甚至无法复现,且测试数据出现波动大随机性强的特点,这也是接点故障长期存在偶发但无法彻底消除的主要原因。

随着对转辙机接点故障的不断研究发现,虽然接点故障原因非常复杂,但通常在擦拭清洁接点后,接点缓动、卡阻和接点断路等故障现象立即消失。这就表明转辙机缓动或卡阻故障主要与动接点和静动接点接触区域电腐蚀、氧化物堆积(CuO、NiO)、磨损颗粒的生成等因素引起的摩擦系数增加、阻力增大直接相关,如图1所示。而接点电路断路或闪断故障则主要与转辙机的动静接点接触区域夹杂如NiO颗粒、灰尘、油脂等弱导电介质引起的电阻增大直接相关。

图1 转辙机接点环表面状态分析Fig.1 Surface state analysis of contact ring of switch machine

从上述分析可以看出,无论是转辙机接点缓动、卡阻故障还是接点断路、闪断故障均主要是动接点和静接点接触区域夹杂的异物引起的,因此,如何对转辙机接点组件进行清洁,对减少转辙机接点故障有重要意义。

3 转辙机接点维护装置设计

3.1 转辙机接点维护现状与需求

目前对转辙机接点的维护主要是在天窗点定期维修时进行人为清洁,方法主要是电务维护人员将转辙机机盖打开,断开转辙机安全开关及机内电路,用清洁布进行擦拭。由于现场维护时间短、任务重,现场操作经常会出现掰、捏接点片的现象,反而造成接触压力及转换阻力增大,转辙机接点缓动或卡阻故障概率增加。同时人工清洁转辙机接点也给维护人员产生较大的工作量,因此如何通过高效的清洁接点来减少维护工作量是未来的研究发展趋势。

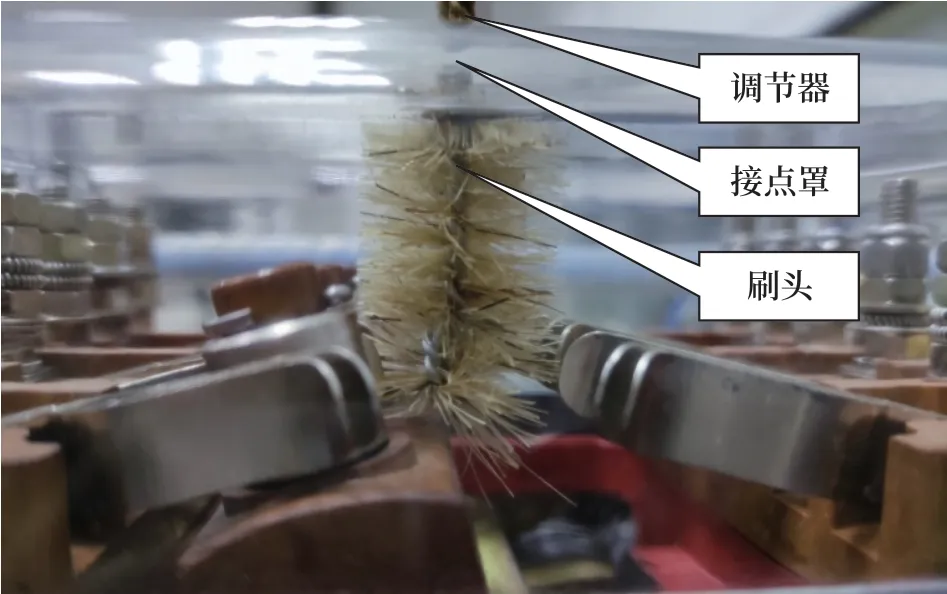

3.2 接点维护装置设计与实现

通过大量的试验发现动静接点之间的污染物主要附着于动接点环的电腐蚀区上,所以清洁接点组主要工作是对动接点环的电腐蚀区进行清洁。因此,本文以ZDJ9转辙机为例,结合排布式接点的工作原理,设计并制作了针对转辙机动接点的维护装置,如图2所示,该装置主要由调节器、接点罩、刷头组成。其工作原理是当接点罩固定在自动开闭器上时,刷头与动接点组、静接点组的位置相对固定,转辙机转换过程中动接点摆动扫程覆盖刷头部分区域,这样使每次动接点环触碰刷头即是对动接点环的一次清洁,将动接点环上吸附的污染物扫落,实现动接点环的自动清洁。

图2 接点维护装置Fig.2 Contact maintenance device

4 转辙机接点维护装置实验与验证

4.1 清洁能力实验

为验证转辙机接点维护装置对油脂、灰尘及颗粒物的清洁能力,人为将动接点环上均匀涂抹混合沙土、磨损物的TR-1油脂如图3所示,将动接点组安装在接点寿命试验台上快速动作试验。在经历600次接点动作后,接点环表面清洁效果如图4所示,接点环露出金属光泽,清洁效果明显。

图3 实验前Fig.3 Before experiment

图4 实验后Fig.4 After experiment

4.2 接触电阻对比实验

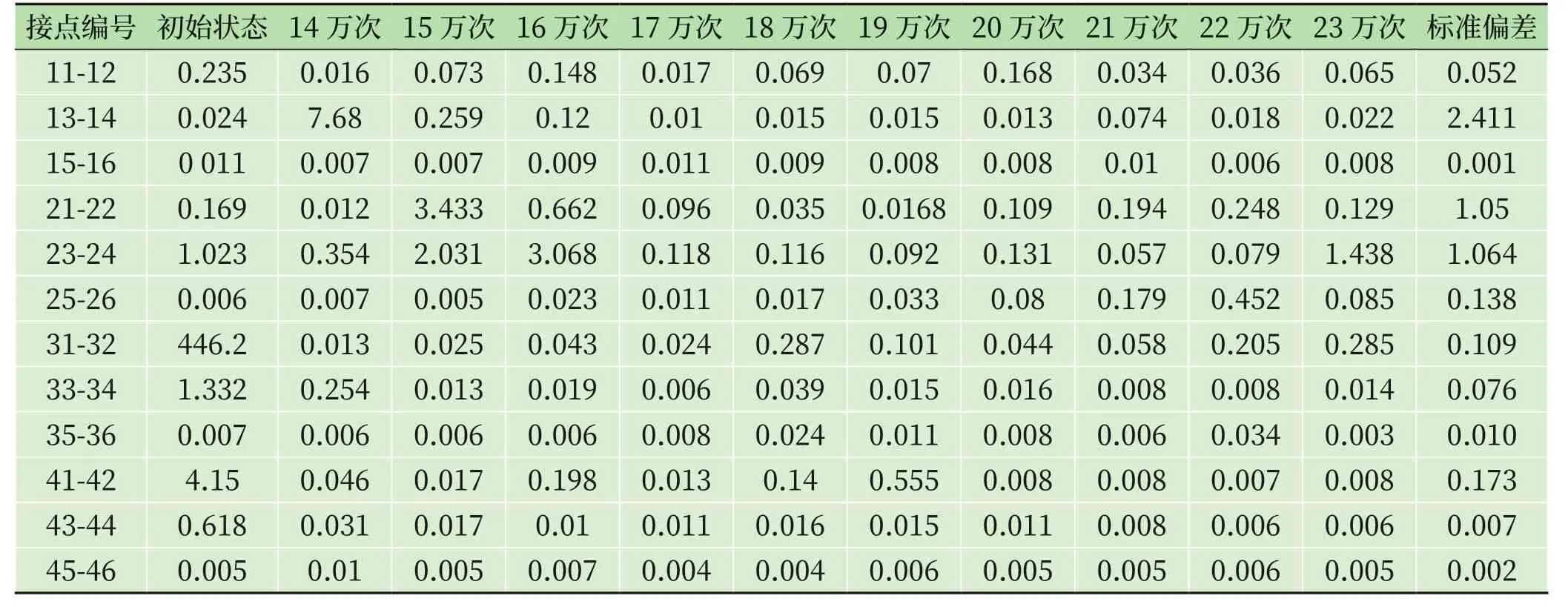

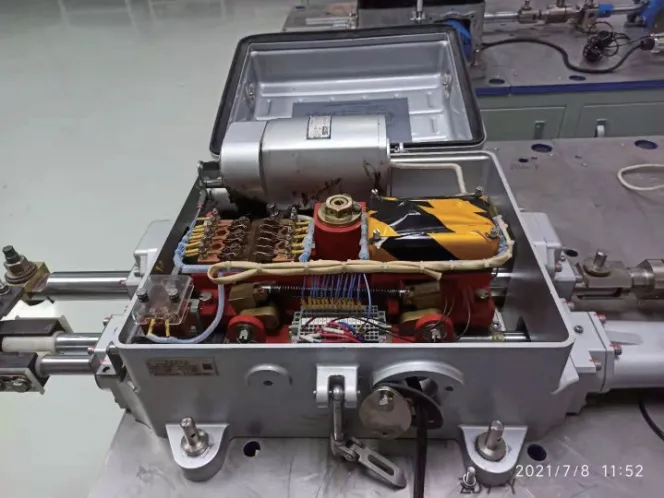

随机对1台已经完成13万次寿命实验,且实验期间没有进行任何维护的ZDJ9转辙机进行接点接触电阻测试。初始状态下的接触电阻如表1所示,3-4排接点的接触电阻值相对较大。虽然31-32排点仍然导通,但是31-32接点的接触电阻值已经出现异常,接点故障隐患风险增加。因此,选择在接点接触电阻较大的一侧(3-4排接点)安装接点维护装置(如图5所示),另外一侧(1-2排接点)不安装接点维护装置,继续进行寿命实验至23万次,实验期间对所有接点不进行任何的擦拭维护,每隔约1万次寿命实验测试记录一次各接点的接触电阻值。测试10次的结果如表1所示。

表1 接触电阻对比实验结果Tab. 1 Comparison experiment results of contact resistance电阻/Ω

图5 接触电阻对比实验Fig.5 Comparison experiment of contact resistance

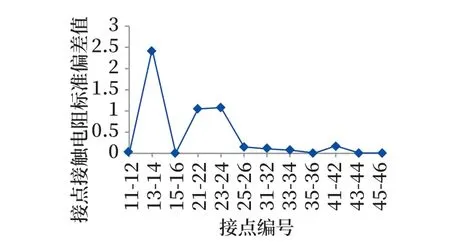

由接点接触电阻测试结果可以看出,接点接触电阻在寿命实验过程中呈现不稳定的波动现象。接点接触电阻的这种波动现象主要是由于动接点与静接点的线接触、污染物的生成和脱落以及动接点环的转动接触共同作用造成的结果。对比1、2排和3、4排接点接触电阻值的标准偏差曲线如图6所示,安装接点维护装置可以稳定接点接触电阻值在较小的区间内波动。

图6 接触电阻标准偏差曲线Fig.6 Standard deviation curve of contact resistance

通过实验数据对比可以看出,没有安装接点维护装置的1排和2排接点在寿命实验过程中,接点接触电阻出现较大范围波动现象,最大接触电阻达到7.68 Ω,而安装接点维护装置的3排和4排接点在寿命实验过程中,波动范围较小,最大接触电阻为0.555 Ω。

4.3 接点脱出力实验

由于转辙机接点缓动和卡阻只发生在1排和4排动接点分别向2排和3排转化的过程中,因此本次接点脱出力也只测1排和4排接点。方法是在ZDJ9转辙机进行转辙机寿命实验23万次,即对比实验完成10万次动作后进行1排和4排的接点脱出力测试。首先,去除自动开闭器拉簧;其次,利用专用工具从拉簧接头处水平施加外力并通过数显拉力计自动记录峰值,每排接点测试3次;最后,从动接点柱处直接用数显拉力计将动接点拉出并自动记录峰值,每排接点测试3次。测试结果如表2所示。

表2 转辙机脱出力测试数据Tab. 2 Test data of switch machine release force脱出力/N

由表2可以看出,转辙机动接点脱出力第1次较大,而后逐渐减小,最终趋于相对稳定。安装接点维护装置的动接点脱出力(第4排接点脱出力从拉簧接头处测量)比没有安装接点维护装置的动接点脱出力(第1排接点脱出力从拉簧接头处测量)平均值小15.1 N,占1排脱出力的28%;安装接点维护装置的动接点脱出力(第4排接点脱出力从动接点柱处测量)比没有安装接点维护装置的动接点脱出力(第4排接点脱出力从动接点柱测量)平均值小1.2 N,占1排脱出力的9.4%。由此可见,安装接点维护装置的动接点脱出力比不安装接点维护装置的动接点脱出力小,更有利于减少接点转换时的阻力,降低动接点缓动和卡阻风险。

5 结论

本文介绍了转辙机排布式接点的常见故障,分析故障原因和现场维护工作的难点,并对转辙机排布式接点的现场维护方式进行研究。设计和制作针对动接点环的清洁维护装置,并进行了10万次的寿命实验,掌握了安装接点维护装置与不安装该装置的接点接触电阻以及转换阻力数据。通过数据对比与分析发现接点维护装置能够有效降低接点的接触电阻值及其波动范围,并一定程度减少接点转换阻力,为实现排布式转辙机接点少维护、免维护目标提供了可行、有效的解决方案。