采油井掺水管线腐蚀结垢的原因分析及先导治理

宫艳红 刘海霞 朱军霞 王建军 孙智强 郑艳红

(1.中国石油大港油田公司第三采油厂;2.中国石油华北油田公司)

大港油田南部油田开发已进入中高含水期,油井含水率已达90%以上[1]。随着油田采出液中含水量的上升,受环境因素、流体性质等影响,地面管道腐蚀结垢现象逐渐严重,由于原油物性差,多数油井采用地面掺水伴热生产,由于掺水温度较高,使得掺水中的碳酸钙反应速度加快,氧化物成分增多,使掺水管线结垢,管道缩径,流通横截面积缩小,造成压力损失和热量损失增大[2]。由于掺水中还含有硫化物等腐蚀性成分,会直接腐蚀管线本体,严重时造成穿孔,每年由于腐蚀结垢造成的直接或间接损失是巨大的,故解决地面管道腐蚀结垢问题已经成为油田开发中不容忽视的现实难题[3]。

1 掺水管线腐蚀结垢的原因

1.1 水质因素

由于伴热生产的掺水均为油井产出液的处理水,即油井产出的混合液输送至联合站进行油水分离[4],分离出来的水经简单处理成为掺水。由于原油储存于岩层中,原油本身就存在一定量的含硫物质和碳酸钙成分,因此,从中分离出的掺水中必然会含有硫化物和钙镁盐类,硫化物会直接造成管线腐蚀,而高矿化度特征也会使钙镁盐类物质会造成沉淀结垢,严重时导致管线失效[5-6]。由于伴热掺水对温度的要求达到60℃以上,而高温会加快化学反应速度,使得掺水管道的腐蚀或结垢速度加快。

1.2 管线因素

用于输送的管线应有防腐措施,但是由于管道的施工质量欠佳导致防腐层损坏,管道的材质不合格也会加速伴热介质对管道的腐蚀[7];钢管在加工过程中,其内壁表面会形成一层很薄的铁氧化物,会对内壁的光洁度、亲水性产生影响,同时架起附着结垢的“桥梁”。

2 掺水管线腐蚀结垢的防治措施

防止管线结垢的根本问题就是降低或分解伴掺介质内碳酸钙的含量,减少沉淀物。通过实验证明,缓蚀阻垢剂对防止管道腐蚀结垢有良好的效果[8]。因为缓释阻垢剂呈弱酸性,而碳酸钙呈弱碱性,缓释阻垢剂对碳酸钙有良好的螯合分散和晶格畸变作用,能有效地阻止碳酸钙的形成,但要使其发挥作用还需要对药剂进行合理配比[9]。因此,采用通过加药泵定期对掺水系统投加缓蚀阻垢药剂的方式来解决管线腐蚀结垢的问题。

2.1 流程设计

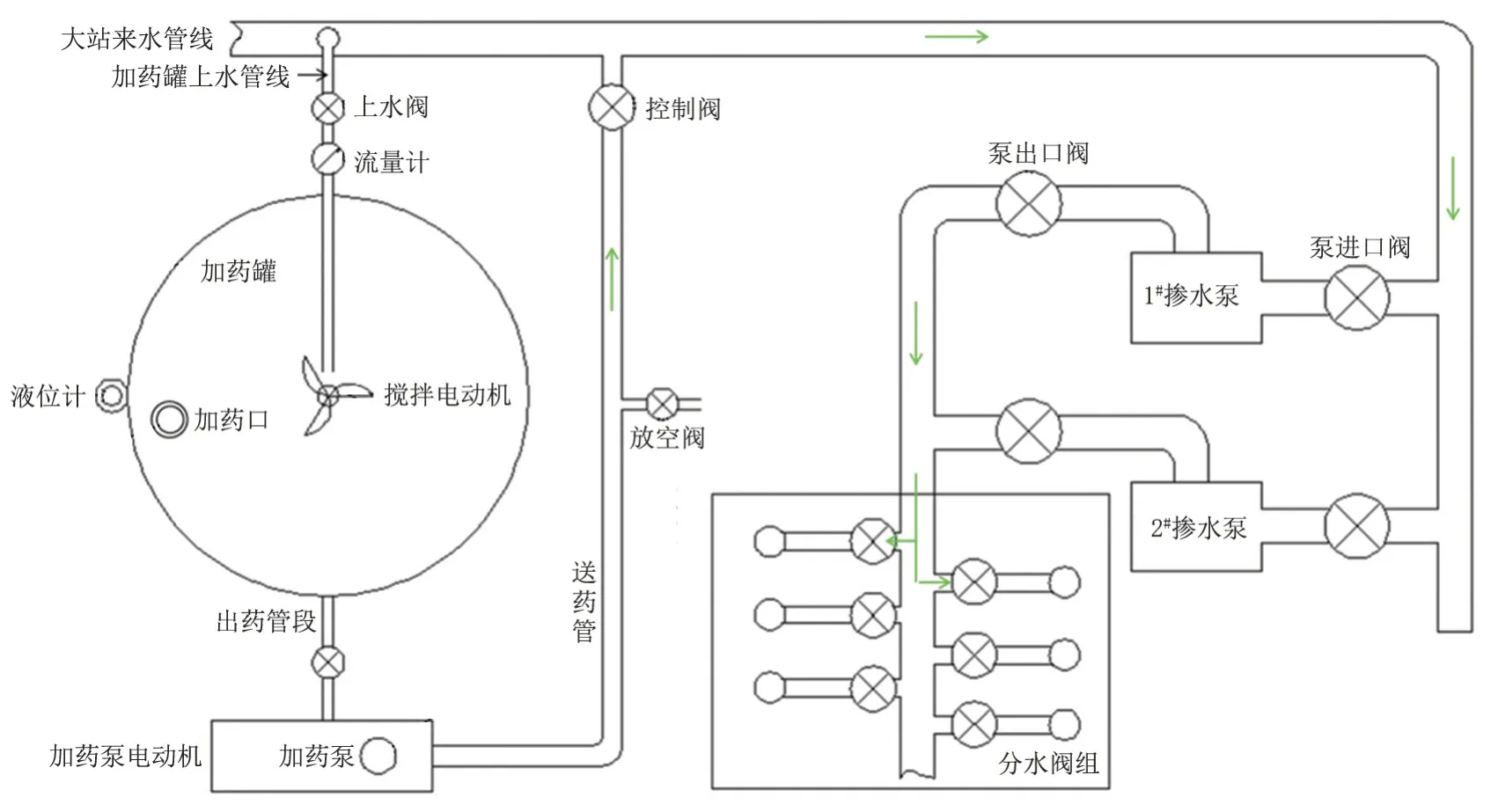

设计一种用于掺水管线缓蚀阻垢的加药流程[10],通过对掺水站点来水进行中途加药再分送至各个单井掺水管线,可以更好地防止掺水管线的腐蚀和结垢,掺水管线缓蚀阻垢加药流程见图1。

图1 掺水管线缓蚀阻垢加药流程

2.2 加药方法

加药时,向加药罐中加入化学药剂,打开加药罐上水阀门,启动搅拌电动机带动搅拌叶旋转使药剂稀释均匀,倒通出药管段上的阀门,启动加药泵电动机,并带动加药泵进行增压,等压力缓慢上升至0.18~0.25 MPa,缓慢打开送药控制阀门,与大站来水合为一体,再经过1#掺水泵增压至生产所需的压力1.5 MPa左右,经分水阀组分送至各个油井掺水管线中。

为了获取缓蚀阻垢剂在加药系统中的作用,进行了现场试验。试验液位高度:从加药罐的加药口向加药罐中倒入一定剂量的缓蚀阻垢剂,按照设定的缓蚀阻垢剂和掺水的体积比,向加药罐中注入掺水,使加药罐中的液位达到一定高度。

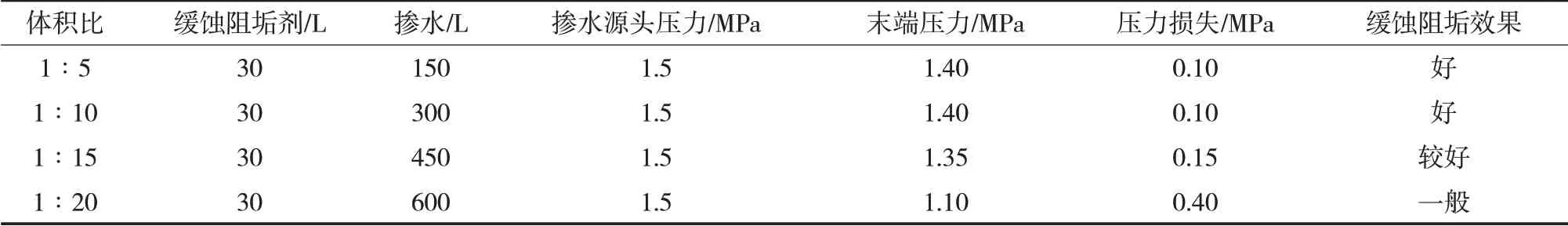

2.2.1 药剂与掺水用量配比试验

向加药罐中倒入的缓蚀阻垢剂的量不能过多也不能过少,若缓蚀阻垢剂的量过多,会导致成本增加。若缓蚀阻垢剂的量过少,则无法起到缓蚀阻垢的效果。各体积比例下,掺水管线缓蚀阻垢效果对比见表1。

表1 掺水管线缓蚀阻垢效果对比

试验中,加药泵额定流量为20L/h的J-X3B20/1.6柱塞型计量泵,计量泵泵效一般为75%左右。则加药泵的额定处理量在480 L/d,泵的实际处理量在360 L/d左右。

通过对不同体积比例下掺水管线缓蚀阻垢的效果试验得出,将缓蚀阻垢剂和掺水的体积比设置在1∶10至1∶15之间较为合适。缓蚀阻垢效果好,掺水管线内的压力损失小,能够满足掺水工艺需要。从加药泵单日处理量考虑,缓蚀阻垢剂和掺水的体积总量在330~480 L,能够符合泵每天的处理能力为360~480 L/d(当药剂量为50 L,缓蚀阻垢剂和掺水的体积比为1∶10,第一液位高度为40~60cm)。

2.2.2 操作过程

试验第一天从加药罐的加药口向加药罐中倒入50 L的缓蚀阻垢剂,按照缓蚀阻垢剂和掺水的体积比为1∶10,向加药罐中注入500 L的掺水,对缓蚀阻垢剂进行稀释,使加药罐中的液位高度保持在40~60 cm。通过上水阀门和流量计监控加药罐中注入的掺水量。在将缓蚀阻垢剂和掺水均注入加药罐后,启动搅拌电动机带动搅拌叶旋转,将缓蚀阻垢剂和掺水混合均匀。在将缓蚀阻垢剂和掺水混合均匀后,打开出药管段上的出药阀门和加药出水管线上的出水阀门(保证放空管线上的放空阀门关闭),使缓蚀阻垢剂和掺水的混合液进入出药加压装置进行加压,然后从加药出水管线流至来水管线中。此时,流至来水管线中的缓蚀阻垢剂和掺水的混合液会与来水管线中原有的掺水(或者缓蚀阻垢剂和掺水的混合液)一起流至掺水加压装置供水管线中,然后经过掺水加压装置进行加压,最后从掺水汇管流至分水阀组中,由分水阀组将缓蚀阻垢剂和掺水的混合液分别输送至各个油井管道上,实现管道的缓蚀阻垢。

从第二天开始,每天向加药罐中倒入30 L的缓蚀阻垢剂,按照缓蚀阻垢剂和掺水的体积比为1∶10,每天向加药罐中注入300 L的掺水,使加药罐中的液位高度始终保持在一定高度,不会被抽空。

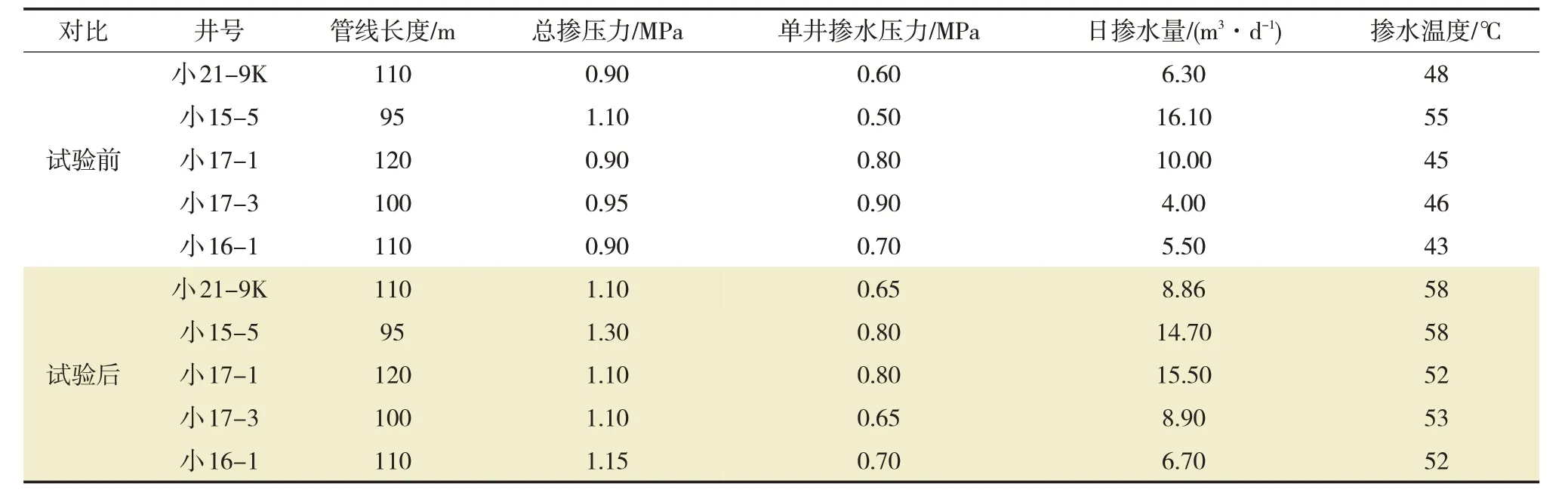

目前在大港油田第三采油厂官28区块的10余口井上采用以上加药流程和加药方法试验了一年多的时间,现场试验效果对比见表2。采用新加药流程和加药方法后的掺水管线与原来加药流程和加药方法的掺水管线相比,总掺水压力、掺水量和掺水温度明显提高,掺水管线被垢堵死的周期由6个月延长至15个月,掺水管线的腐蚀结垢速度延长了1倍以上,目前还在持续,缓蚀阻垢效果很好。该流程可以解决掺水输送过程中,下游设备和管线腐蚀结垢造成的管线穿孔或缩径等问题,减少了工作人员对管线进行局部焊接补贴或者全部更换操作,降低了员工的劳动强度,同时避免了在处理漏失或者更换管线的过程中造成的环境污染和油井停产,节约了成本支出,而且一套加药系统可为周边多条掺水管线加药,延长管线使用寿命。

表2 现场试验效果对比

3 结束语

掺水管线腐蚀结垢严重制约着油井的正常生产,同时也会造成不同程度的安全环保事故。因此石油企业应充分认识并关注生产管道防腐蚀、防结垢的重要性,针对关键管段采取定点加药、二次加药等工艺技术,可延长生产管道的使用周期,确保企业的安全生产,有效杜绝环保事故。