膜片式金属膜盒充放气过程结构仿真分析

王太平,吴立夫,李德权,史 刚,方红荣

(1. 北京宇航系统工程研究所,北京,100076;2. 深低温技术研究北京市重点实验室,北京,100076)

0 引 言

在航天领域中,膜片式金属膜盒已用于端面密封、空间补偿和压力传递等设计中。作为压力敏感元件,膜片式金属膜盒主要用于保险阀和蓄压器中,两者不同之处在于保险阀膜盒主要承受外压载荷,蓄压器膜盒主要承受内压载荷,两者测试及工作过程受力情况及变化机理有所不同。膜片是膜片式金属膜盒主要组成部件,为超薄壁结构,膜盒成型过程和焊接工艺较为复杂[1,2],因此有必要结合膜盒组件生产过程对膜盒结构变形、失稳机理等方面展开研究。

膜盒为保险阀和蓄压器的关键零件,其中针对蓄压器膜盒的研究相对较多,包括刚度分析[3,4]、失稳特性研究[5,6]、动力学特性分析[7]、试验测量方法研究[8,9]等。而针对保险阀膜盒的研究相对较少,余锋等[10]基于疲劳破坏问题开展了静力分析与结构疲劳损伤分析,本文研究方法即继承该项研究。

为了研究保险阀膜盒充放气过程中膜盒限位行程、生产过程中校型等因素对结构强度及疲劳损伤的影响规律,本文基于Abaqus软件开展仿真研究。

1 问题概述

1.1 膜盒充放气过程

膜盒主要由膜片组、硬芯和焊接环组成,其中膜片组由若干片膜片通过内外侧焊接连接(见图1)。

图1 膜盒组件示意Fig.1 Diagram of Welded Metal Bellows

由于膜盒内腔和外腔压力不同,膜片组产生相应的压缩或拉伸变形,硬芯随之移动,进而带动导向杆运动控制阀门启闭。保险阀工作过程为指挥阀膜盒反复充放气过程,该过程中主要是外腔压力改变。

在膜盒充气过程中,硬芯和膜片组外侧压力不断上升,膜片组开始压缩,硬芯接触到限位装置后保持不变;在膜盒放气过程中,硬芯和膜片组外侧压力不断降低,当压力降低到一定值后膜片组开始回弹,硬芯逐渐恢复至原始状态。

1.2 膜盒失效模式

在膜盒充放气寿命试验中,通过改变外腔压力(0~0.39 MPa变化),一个循环包括充气和放气过程,试验件在寿命试验过程中发生破裂(图1所示位置)。通过金相组织分析开裂为典型的疲劳失效。基于该失效模式,本文针对破裂位置开展膜盒充放气过程受力分析及参数影响性分析。

2 静力仿真模型

2.1 模型简化

由于膜盒几何和载荷均为轴对称,膜盒模型可以简化为轴对称模型。焊接环和硬芯简化为刚体,膜片组为二维轴对称实体模型,由膜片本体、焊菇组成。膜片之间相互连接关系及材料设置均与已有研究设置相同[10]。图2给出了焊缝区局部网格划分结果。

图2 膜盒组件简化模型Fig.2 Simplified Model of Welded Metal Bellows

2.2 仿真工况

表1为6个仿真工况参数,硬芯限位行程分别为0~2 mm和0~4 mm,生产过程中校型量分别为0 mm、1 mm和-1 mm,负值表示膜盒组件经过初始压缩校型。

表1 膜盒工况参数Tab.1 Simulation Conditions Parameters of Welded Metal Bellows

2.3 基本假设

静力分析过程基于如下假设:

a)将生产过程中的人为校型等效为先将膜片组预拉伸(或压缩)至一定长度,然后自由放松得到残余变形量为校型量;

b)由于膜盒工作中充气速率较慢,认为压力变化条件下膜片处于准静态过程,不考虑动态特性影响;

c)忽略膜片的焊接变形及膜片组焊接后的不均匀性,认为各膜片完全相同。

2.4 分析步设置

静力分析中,过程均为静力分析步,设置如下:

a)第1、第2步为校型步,第1步给定硬芯拉伸位移,第2步放开硬芯移动方向自由度,自由回弹(若无校型,则跳过);

b)第3步为充气步,外压载荷不断升高,在限位范围内放开硬芯移动方向自由度,达到限位值后硬芯固定。

需要指出的是,由于分析应力结果均未超过屈服应力,准静态过程的放气过程结构静力结果与充气过程对称,不单独计算放气过程。

2.5 约束、载荷设置

模型约束和载荷设置与此前研究相同[10],见图3。

图3 约束与载荷设置Fig.3 Setup of Imteractions and Loads

3 疲劳寿命分析方法

疲劳损伤基于Miner线性累积损伤理论[11]计算,将疲劳损伤定义为使用应力下的循环次数与该应力下材料疲劳寿命的比值,在多级应力幅值作用下疲劳损失可以表示为

式中DL为疲劳损伤值;n为循环次数;N为疲劳寿命;i为应力级数。

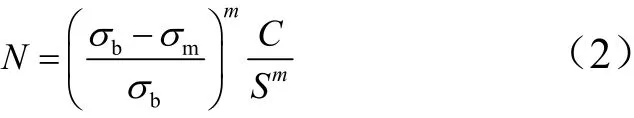

由于应力水平在材料屈服以内,疲劳寿命N可使用应力疲劳方法计算:

式中S为应力幅值,S=(σmax-σmin)/2,其中σmax和σmin分别为最大和最小应力;σb为材料的抗拉强度;C为疲劳常数,C=1000(0.9σb)m;σm为平均应力,σm=(σmax+σmin)/2;m为疲劳参数,m=3/lg(0.9/k),拉压时k取0.35。

4 结果分析

4.1 膜盒变形过程分析

图1所示破裂位置,破坏状态为焊缝沿焊菇与膜片接触位置竖直展开,疲劳断裂主要承受横向拉压应力所导致。提取横向应力分量S11,工况1和工况2中应力分量S11随外压压力变化曲线如图4所示。

图4 破裂位置应力(S11)Fig.4 S11 Stress of Failure Position

可以看出,随外压压力增大,S11变化可以明显分为几个阶段,提取各特征点(B、C、D)应力云图如图5所示。因此无初始校型情况下,膜盒充放气过程均可以归纳为如下3个阶段。

a)膜片从初始位置(A点状态)开始应力为0,至硬芯达到下限位位置(B点状态),破裂位置受拉应力,且拉应力随着压缩量增大而增大:硬芯达到下限位时刻对应的外压很小,膜片所受应力主要由膜片压缩产生;此时,图5所示支点位置为压应力,而在破裂位置受力为拉应力,说明整体压缩情况下,破裂位置受到以图5所示支点的杠杆作用,导致受力方向相反。

图5 不同特征状态应力云图(S11)Fig.5 S11 Stress Nephogram of Different Stations

b)硬芯达到限位(B点状态)之后,随着外部压力增大,外侧提供压力越来越大,直到膜片支点分离(C点状态),破裂位置拉应力随着外压增大而降低:该阶段硬芯位置不变,破裂位置受力主要受外压改变,外压增大使得膜片之间存在拉伸趋势,但由于支点接触杠杆作用仍然存在,使得破裂位置存在相反的受压趋势抵消部分第1阶段产生的拉应力,从而使得拉应力随压力增大而降低。

c)膜片支点分离(C点状态)后,直至外压达到最大,破裂位置拉应力随之增大到最大值(D点状态):该阶段硬芯位置不变,由于支点分离,外压增大产生的拉伸趋势使得破裂位置产生相同的拉伸趋势,进而使得拉应力不断增加。

在弹性变形区域,放气过程与充气过程相反。

4.2 硬芯限位行程影响

4.2.1 应力

从图4可以看出,由于限位行程不同,第1阶段中0~4 mm工况压缩量大,初始限位状态(B点)应力较大约为97.7 MPa(0~2 mm工况为49.9 MPa)。

同时,由于压缩量变大后使得支点分离状态(C点)对应的外压值从0.166 MPa增大到0.291 MPa,该阶段破裂位置拉应力随外压增大而降低,最终使得在第3阶段外压达到最大值时0~4 mm工况破裂位置所受拉应力结果反而比0~2 mm工况低,分别为165.0 MPa和235.5 MPa,即0~2 mm工况最大应力值高于0~4 mm工况。

4.2.2 疲劳损伤

试验中,充放气过程重复100 000次,由此计算破裂位置的疲劳损伤。依据应力变化曲线,采用雨流计数法[12]可以将每一个充放气过程分解为若干个应力加载循环。如图4所示工况1为充气过程应力变化,放气过程的应力变化曲线关于最大压力位置对称,则整个充放气过程的应力载荷变化可以分解为3个子循环:0 MPa→235.5 MPa→0 MPa;49.9 MPa→28 MPa→49.9 MPa;28 MPa→49.9 MPa→28 MPa。由此获得每个子循环应力幅值、平均应力,带入式(2)可以得到每个子循环寿命,使用式(1)得到疲劳寿命载荷下的疲劳损伤值。

计算得到工况1和工况2疲劳损伤值分别为1.88×10-3和9.06×10-5,即0~2 mm工况疲劳寿命低于0~4 mm工况。

4.3 初始校型影响

4.3.1 应力

校型在充放气疲劳寿命试验之前进行,图6给出了限位行程0~2 mm条件下有拉伸校型和压缩校型后破裂位置所受S11方向应力随外压变化曲线。

图6 破裂位置应力(S11)Fig.6 S11 Stress of Failure Position

从曲线变化趋势可以看出,在硬芯达到限位位置后,校型工况与无校型工况变化过程相同,即开始限位后应力值随外压增大先降低后升高。不同之处在于第1阶段,硬芯从初始位置达到限位的过程。

具体来说,初始校型后膜片会产生塑性变形,破裂位置存在残余应力,其中拉伸校型后残余应力为压应力,而压缩校型后残余应力为拉应力;同时,校型后膜片状态恢复后使得膜片之间支点分离。

因此,随着外压增大硬芯下移至支点接触过程中不存在支点杠杆作用,膜片被压缩使得破坏位置所受压应力增大,应力曲线下降;而支点接触后至硬芯达到下限位过程中杠杆作用使得应力变化趋势发生反转。

对比无校型、拉伸校型和压缩校型应力结果可知,膜片支点分离对应的外压压力由大至小依次为:无校型>拉伸校型>压缩校型,与第3阶段应力幅值相对关系相同。

4.3.2 疲劳损伤

表2给出了各工况破裂位置的疲劳损伤DL结果,可以看出,在相同限位条件下,拉伸或压缩校型后均会使得疲劳损伤值增大,即膜片人为的初始校型会降低疲劳寿命;同时,相对于拉伸校型,压缩校型使得疲劳寿命降低更加明显。

表2 疲劳损伤Tab.2 Fatigue Damage

5 结 论

a)膜盒充/放气过程膜片变形可以分为3个阶段:第1阶段外压较低时主要受位移变化影响;第2、第3阶段硬芯限位后应力仅随外压变化;

b)膜片之间支点接触后对破裂位置存在杠杆效应,使得支点接触状态下破裂位置与膜片组整体拉压效果相反;

c)增大限位行程可使得膜片分离对应外压值增大,从而使得破裂位置的应力最大值降低,疲劳损伤减小,设计中可适当增大限位行程;

d)拉伸或压缩校型后均会使得疲劳损伤值增大,即膜片人为的初始校型会降低疲劳寿命,而压缩校型的恶化效果更加明显,生产过程中应尽量避免。

需要指出的是,本文基于理想模型开展分析,因此疲劳损伤值较小,但膜片初始变形、焊接后的不均匀性以及冲压速率过快均可能影响疲劳性能,特定情境下其影响应予以考虑。