精益绿色制造方法集成对消除制造企业废弃物的影响研究

朱小勇 杨妮 肖睿 刘幸筠

摘要:采用田口试验设计方法,测量精益浪费分析法、“3R”技术方法等两种技术单独、组合和集成融合运用对制造业中废物消除绩效的影响。基于试验结果,验证了制造过程中废物最小化技术发展的层级结构模型,集成精益/绿色制造“3R”技术对消除废弃物实现效率和效益最大化,证实精益生产和绿色制造理念的融合,既实现企业制造成本的降低,又可以消除生产过程中对环境的负面影响和实现资源利用最大化的目标。

关键词:精益浪费分析法;“3R”技术;废弃物;绿色制造

引言

精益理念通过消除产品/服务制造过程中的浪费来实现提高整个制造过程的效率、质量和降低成本[1](Galeazzo et al.,2014)。精益生产有一系列实践方法工具来减少制造过程领域中的浪费,消除带来的环境负面影响,节约资源和能源,提高效率和效益[2]。同时,绿色制造中的3R技术(Reduce、减量化,Reuse、再利用,Recycle、再回收)也显示与精益方法相似的特征属性。

本研究对精益/绿色集成聚焦于制造过程中的固体废物管理采用定量分析方法。这项工作是在Dues et al.(2013), Martinez-Jurado et al.(2014), and Garza-Reyes (2015)的研究基础上开展的。Dues et al.(2013)指出精益与绿色在废物减少技术方面存在重叠,这也是本项目研究所关注的焦点[3]。Martinez-Jurado et al.(2014)认为精益和绿色是互补的,取决于三个主要原则:减少浪费,以过程为中心、全员参与[4]。Garza-Reyes (2015)证实一些令人关注的研究问题,如兼容性,集成、绩效评估方法和对组织绩效的影响等,可以通过精益/绿色管理的定量研究来回答[5]。

1研究假设

精益生产的主要目标就是识别和消除生产过程的非增值活动,称之为为七大浪费,通常被称为生产过剩、缺陷、不必要的动作、不必要的库存、不合适的加工、运输和等待,以及人的潜能未充分利用。这些浪费会导致组织内部潜在的混乱和利润、机遇的丧失。同样的,环境影响可以被认为是绿色废物的结果。US EPA(2007)研究发现企业在制造流程中产生七大浪费的同时也对环境产生负面影响,造成环境污染,制造流程中的产生的七大浪费和废弃物的环境影响[6]。本研究项目的研究也是确认实施精益是否有效地保护环境,在消除七大浪费的同时是否对消除环境影响方面产生积极作用。

“3R”实践涵括不同的措施和专门技术,最终使无价值的废弃物数量和无价值部分最小化,尽量降低废物对环境的负影响。Schroeder and Robinson (2010)提出“3R”技术废物管理是国际公认的废物管理实践,并强调在源头减少浪费[7]。

Bergmiller and McCright (2009)提出绿色制造也能推动精益生产的发展,精益和绿色项目之间存在显著的协同作用,企业追求绿色目标,许多绿色元素都涵括在精益计划中,表明追求精益将取得更大的成功。精益和绿色这两种方法之间的主要重叠区的主要与“浪费”相关。运用组合精益/绿色范式中方法技术具有减少废物的本质和属性,在减少浪费项目中精益和绿色理念融合的基本原则的有效性。综上所述,提出下列假设:

H1:精益浪费分析法(即七大浪费识别和分析法)能够消除或减少生产过程中的废弃物的产生,改进环境负面影响、消除绿色浪费和提高环境效益。

H2:作为绿色制造技术中废物管理的方法技术,“3R”层级技术法优于精益浪费分析法对七大浪费的识别和消除生产过程中的废弃物,实现生产过程中的固体废物最小化。

H3:组合两大方法论(“3R”层级技术,精益浪费分析法)在减少废弃物的過程中能产生更好的绩效于单独使用“3R”层级技术相比较。

H4:集成融合精益/“3R”矩阵集成融合精益有害物质消除法和“3R”层级技术积极影响对废弃物最小化项目。

2研究设计和数据结果分析

2.1实验设计

为了获得严格有意义的试验数据和信息,试验设计过程将采用田口方法中的两因素两水平全因素试验设计。选取高年级大三、大四级110名专业学生,随机分成为五组,每组22人进行实验,第五组为附加实验,进行了一个额外的参照附加实验进行测试。因此,试验设计为两因素两水平全因素试验。试验数据来源于上面描述的试验,数据统计处理工作采用SPSS.19软件完成。因此,本研究试验项目中,样本规模n=110名学生,在95%置信水平下(t=1.96),检验概率p=0.05产生4.29%()的误差范围。

2.2数据分析与结果

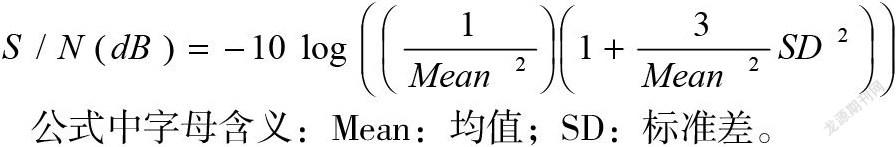

本研究项目的数据分析主要来研究实验设计中的每一个组合所得数据测量因素值的影响和测量属性的变异性。遵循田口建立的研究方法和成果,选用信噪比来分析变异性和作为度量的标准,考虑期望达到满意的数值(信号)和克服变异的数值(噪声)。另外,因素间AB的交互作用和方差分析也进行相应的研究。因为本研究项目是追求目标影响因素最大化,所以用来计算的信噪比公式为:

公式中字母含义:Mean:均值;SD:标准差。

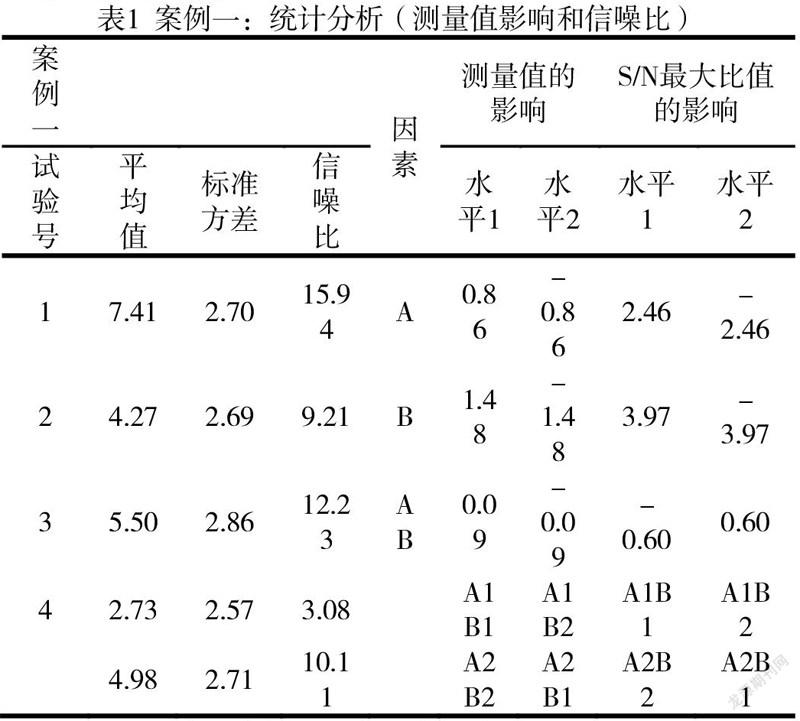

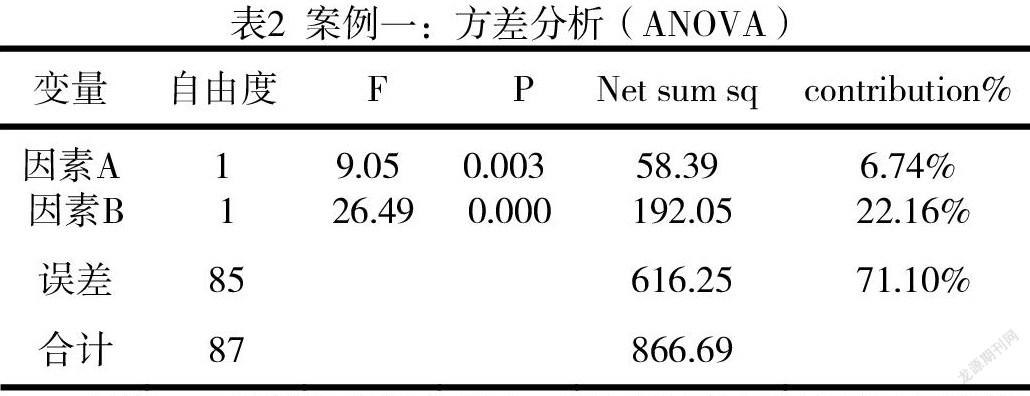

实验数据统计分析结果如下:案例一数据分析结果见表1-2,案例2数据分析结果见表3-4,用来测量精益/“3R”矩阵影响的附加实验的数据分析见表5。最后,对浪费消除绩效因素的总体影响结果总体排序见表6。

在第一个案例的数据分析中,表1中因素A1和因素B1对测量的平均值(测量值的影响与平均值比较,+0.86和+1.48)产生比较大的影响;同时,两因素也极大的提高了信噪比(与平均值比较,+2.46和+3.97)。另外,因素A1和因素B1的联合使用对改善绩效影响为:+2.43的测量值和信噪比+5.82。也注意到因素A和因素B的交换作用比较弱(仅仅+0.09的测量值影响和-0.09的信噪比)。在表2的方差分析中,因素A和因素B方法技术的应用对案例一中废弃物的消除作用是显著的,但因素A和因素B共同做出贡献的比例仅为28.9%,其它的因素产生影响,后续进行研究和解释。

在第二个案例的数据分析中,表3中因素A1和因素B1对测量值产生影响(测量值的影响与平均值比较,分别为+0.11和+1.05);同时,两因素也极大的提高了信噪比(与平均值比较,分别为+0.16和+2.99)。在表4的方差分析中,因素B方法技术的应用对案例二中废弃物的消除作用是较显著的,因素A和因素B共同做出贡献的比例仅为7.07%,其它的因素产生影响。

综上所述,假设1和假设2得到验证确认。同样,上述结果也显示联合运用A1和B1也对绩效产生增加,因此,假设3也得到验证和确认。在附加实验的数据分析结果表5和表6,显示精益/绿色集成方法对废弃物的消除产生的影响的试验测量结果是所有方法技术中提高最多的(案例一:+3.84和案例二:+4.20),同时信噪比的提升也是最高的(案例一:+7.86和案例二:+8.05)。因此,假设4也得到确认和证实。

3结论

本项目的研究也证实和确认七大浪费的识别和消除对制造过程产生的废弃物消除是有积极影响。同样,“3R”制造层级技术、联合七大浪费法和“3R”技术以及集成精益/绿色制造矩阵对废弃的消除产生的绩效越来越有效率和效益。然而,在试验的方差分析过程中,其它因素也影响废弃物改善的绩效,的确在試验的过程中测试用的三种方法都非常的相似(内容清单、分析框架、相同的较熟练知识背景),因而必定非常自然的会影响试验的结果,比如其余解决问题的方法工具在测试过程中也自然的产生作用,如因果图法、价值流程图法、面向环境设计和全生命周期评价法等方法工具,在测试过程中非故意的随便使用上述工具方法等也会对消除废弃物的绩效产生积极影响,这也正说明精益绿色制造技术能够给企业带来非常大的经济和社会效益。

参考文献:

[1]Galeazzo, A., Furlan, A., Vinelli, A. Lean and green in action: interdependencies and performance of pollution prevention projects [J]. Journal of Cleaner Production.2014,85:191-200.

[2]Fercoq A, Lamouri S, Carbone V. Lean/Green integration focused on waste reduction techniques[J]. Journal of Cleaner Production,2016,137:567-578.

[3]Dues, C.-M., Tan, K.-H., Lim, M. Green as the new lean: how to use Lean practices as a catalyst to greening your supply chain [J]. Journal of Cleaner Production.2013,40:93-100.

[4]Martinez-Jurado, P.-J., Moyano-Fuentes, J. Lean management, supply chain management and sustainability: a literature review [J]. Journal of Cleaner Production.2014,85:134-150

[5]Garza-Reyes, J.A. Lean and green e a systematic review of the state of the art literature. Journal of Cleaner Production [J].2015,102:18-29.

[6]US EPA, United States Environmental Protection Agency. The Lean and Environment Toolkit,2007. Available at: www.epa.gov/lean/environment/toolkits/index.htm.

[7]Schroeder D M, Robinson A G. Green is free: Creating sustainable competitive advantage through green excellence [J]. Organizational Dynamics,2010,39(4):345-352.

基金项目:衡阳市社会科学基金项目(2020D026);邵阳学院2021年大学生创新性实验计划项目(精益绿色制造方法集成对制造企业绩效的影响研究)。

作者简介:朱小勇(1981-),湖南新邵人,讲师,博士,研究方向精益管理、绿色制造。