自动控制技术在不同工作模式下VMOS管能耗分析研究

张红静,韩高鹏

(贵州振华群英电器有限公司<国营第八九一厂> 贵州 贵阳 550018)

1 引言

随着科学技术水平与现代化信息技术的快速发展进步,自动化控制技术也得到了不断发展与创新,使得自动控制系统在人们日常生活及工业生产的各个领域取得了显著进步。自动控制技术是指在无人员参与下,通过特定控制装置来操作被控制对象或者过程自动按照预定的规律运行的技术。自动控制技术的应用也越来越广泛,自动控制技术将自动控制设备与现代信息技术深度融合,实现了通过信息技术进行自动化控制,保证了工业生产各环节精准有序,提高了科技水平与生产力水平以及自动化智能化水平[1]。

从我国自动控制技术在各应用领域中发展的具体情况来看,存在着自动控制技术在研发过程中缺乏宏观层面上的明确指导,在投入的实际生产中所获得的经济效益比较低的现象,在我国一些自主研制的工业自动化设备控制系统上也存在着精确度较差、可靠性较低、实用性较差等现象。

自动控制技术在工业生产现场的各种配电系统中发挥着非常重要作用,配电系统对各后级用电设备或系统的供电离不开各种功率开关执行器件,然而在通过自动控制技术对现场配电系统中的开关执行器件的精准接通与关断操作的控制过程中,引起的开关执行器件的能耗分析极其重要,对开关执行器件在不同工作模式下的能耗分析研究,为了能够采用自动控制技术更加精准地控制功率执行器件执行接通与断开操作,提高配电设备的控制系统的控制精度,进而保障后级用电设备可靠、节能、安全的正常稳定运行。

在开关执行器件中,VMOS管和IGBT(以下统称VMOS管)通常被作为一种大功率的高速开关使用。由于它们具有无机械接触、开关速度高、控制功率需求小、连接可靠、寿命长等特点,已被广泛地应用于电子设备和自动控制系统中[2]。

近年来,在工业生产配电系统中,广泛使用SPS作为配电的控制器件。与周期通断的开关器件不同,SPS中的VMOS开关器件工作在随机通断模式。它们不像工作在周期通断模式下的开关那样频繁地通、断。它们相邻两次通、断的间隔通常都为数十毫秒、数秒乃至更长的时间,通、断过程产生的能耗基本表现为“单次”,不容易发生积累。在此应用中,对开关器件的驱动不必像工作在周期通断模式的开关器件那样要求很高,因而容易被忽视。

通常使用的VMOS开关器件,其自身的输出电流通、断速度都很快,通、断时间一般都在数十纳秒至百纳秒级。由于它们的输出电流受栅极电压控制,因而这些开关器件输出电流的实际通、断时间主要决定于栅极电压的建立和跟随时间。当这些器件是由有限驱动能力的驱动电路来控制其通、断时,其输出电流的实际通、断时间将主要由驱动电路自身的速度和驱动能力来决定。因此,SPS电路设计中,用以控制开关器件通、断的驱动电路的正确设计对于整个SPS的性能和质量将具有十分重要的意义。本文将探讨自动控制技术在不同模式下VMOS管能耗分析研究,重点对随机通断模式VMOS开关器件的驱动对其自身能耗的影响做一些讨论。

2 特性分析

VMOS管是一种电压控制型器件,它的漏-源极电流(输出电流)受加到栅-源极间的电压控制。对于VMOS管的源、漏极而言,其栅极表现具有电容特性。当它处于稳定状态时,其栅-源极间表现出极高的输入阻抗,几乎不从控制电路吸收电流。这一特性使得它的通、断控制比较简单。由于器件的栅极同源极、漏极之间表现为电容特性,加上其漏极电流与栅极电荷表现一定的“牵引”作用,为使器件的栅极电压发生改变,需要改变贮存在栅极的电荷量,从而需由栅极的控制电路提供一定的输入电流[3]。从此种意义上进行分析,VMOS器件实际上是一种电荷控制器件。这一特点使得该器件虽然在稳态时表现很高的输入阻抗,仍然要求控制电路具有一定的驱动能力,为栅极电压变化提供必需的电荷。

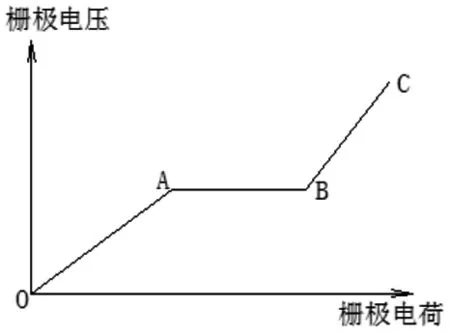

VMOS管的栅极电压是贮存在栅极电荷量的函数。图1为典型的VMOS管栅极电压-栅极电荷关系曲线。该曲线分为3个折线段。

图1 栅极电压-栅极电荷关系曲线

OA段:为栅极分布电容充电段。随着栅极分布电容贮存的电荷增加,栅极电压基本呈直线增长。在栅极电压增长到A点之前,VMOS管基本保持截止状态,漏-源极电流为0。

AB段:漏极电流增长段。A点对应的电压为漏极电流的开启电压,漏-源极间开始导通电流。这一段的特点是,随着栅极电荷(此部分电荷称作转移电荷)的增加,栅极电压基本保持不变,漏-源极电流随电荷增加而增加,直至漏-源极完全导通。

BC段:栅极电压增长段。到达B点后,漏-源极电流已增长到由电路电压和所连接的负载确定的负载电流,漏极电压下降到接近于源极电压,漏极电流不再增长。此后,栅极电压离开“开启电压”,随栅极电荷增加而上升[4]。

3 能耗分析

3.1 工作模式

VMOS管作开关应用时,其自身产生的能耗和发热主要来自4个方面:(1)开关截止时其漏电电流产生的能耗;(2)开关接通时其残余电压降产生的能耗;(3)开关接通过程中产生的能耗;(4)开关关断过程中产生的能耗。

在大多数情况下,其中的第1项,即开关截止状态时因漏电流很小,产生的功率几乎可以被忽略。能耗发热的第2、3、4项则是与开关的实际工作模式密切相关。

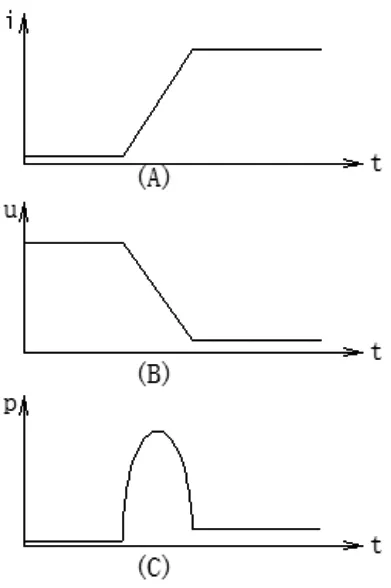

基于图1所示的栅极电压变化,当VMOS管由具有限负载能力的驱动电路驱动时,其漏-源电流将是栅极电压在“开启电压”上保持,随着栅极积累“转移电荷”而逐渐增长的过程。该增长过程一直要持续到由电路电压和负载电阻确定的负载电流,如图2-A。与此同时,随着漏极电流的增加,使更多的电源电压降落在负载上,漏极电压逐渐降低,直至接近源极电压,进入饱和导通状态,见图2-B。

图2 栅-漏极电流过程

VMOS管在截止时,其漏极电流很小;饱和导通时,其漏-源极电压降比较小,两种状态下漏-源极的实际能耗(i×u)都不是很大。但在上述漏-源极电流开通后从0增长到饱和电流的过程中,漏极电流i逐渐上升、漏极电压u逐渐下降,它们的(i×u)乘积项,即VMOS管的瞬时能耗将可能是一个不可忽视的数值。与上述漏-源极电流开通的过程相反,VMOS管的漏-源电流的关断的过程则需要将存储在栅极的电荷释放,使其栅-源电压按图1中C-B-A-O的逆向过程变化。这一过程,漏极电流逐渐减小,漏极电压的逐渐增大,其(i×u)乘积项,同样是一个不可忽视的瞬时能耗。

3.2 能耗计算

在图2所示的输出电流开通过程中,设电路电压为U,VMOS管输出电流的开通时间为T,开通后的输出电流为I。在输出电流开通的过程中,漏-源极间电流的瞬时值i按斜率(I/T)线性增长:

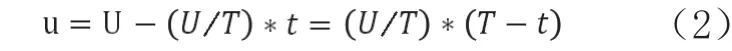

同时,漏极电压瞬时值u按斜率(U/T)线性下降:

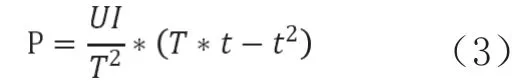

器件内的瞬时能耗P为:

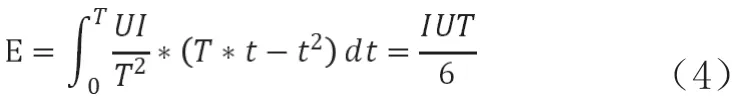

此能耗将以发热的形式在器件内部产生能量积聚,使器件温度升高。在整个输出电流开通过程,产生的能量积聚E为:

上式表明,VMOS开关器件输出电流转换为开通状态过程中,发生在器件内部的能量积聚,分别与输出电流的开通时间和开通后的电路功率成正比。同样地得到,VMOS开关器件输出电流关断过程中发生在器件内部的能量积聚,分别与关断前的电路功率和输出电流的关断时间成正比。

4 结语

自动控制技术在工业生产领域应用广泛,自动控制的应用能够有效实现生产的自动化,减少人工成本,避免人为操作失误,不断提高工业自动化设备的控制精确度,才能够提高设备可靠性、使用率和生产率,从而才能够大大提升生产质量、生产安全以及生产效率。

本文分析了基于自动控制技术在工业配电系统中功率开关器件在不同工作模式下的能耗分析情况,如上所述,由于开关器件通、断过程的能耗与其开通和关断时间成比例,工作在周期通断模式的VMOS开关器件,通常都要求尽可能地增强对器件的驱动能力,提高驱动速度,以降低通、断过程的能耗。在这种应用中,通常都是在电路中使用变压器来驱动VMOS开关器件的栅极。这是因为变压器能使驱动电路输出较大的驱动电流,提高驱动速度,达到减少开关通、断过程的能耗的目的。通过笔者对配电系统中功率开关器件在不同工作模式下能耗情况分析阐述,可以为配电设备控制系统提高控制精度具有不可忽视的深刻意义,以期为配电系统中自动控制VMOS开关器件通断研究提供有工程应用价值的参考依据,促进自动控制技术在配电系统中节能、安全、更好的发展与应用。