金川选矿厂碎矿自动控制系统技术改造及应用

朱黎阳,王国文,樊俊杰

金川集团股份有限公司选矿厂 甘肃金昌 737100

破碎作业作为选矿工艺流程中的第一道工序,在选矿厂占有很重要的地位,直接影响磨矿作业的功耗、处理能力及磨矿产品的技术指标[1],因此,合理控制破碎流程中的各类设备是获得破碎产品最佳指标的关键。

金川选矿厂某选矿车间自建成投产以来,通过一系列扩能改造,矿石处理能力由原来的 6 000 t/d 增加至现在的 15 500 t/d,已成为选矿厂目前处理能力最大的车间。其中该车间 4 500 t/d 系统运行时间最长,在长期的运行过程中,存在生产线长、岗位需求人员多、自动化水平低等问题,一些生产操作岗位在人员或设备出现问题时不能及时发现,无法做到互保联防,不利于车间高效、节能地组织生产。

为了解决上述问题,结合选矿厂的指标要求及碎矿作业的工艺特点,将 DCS 碎矿自动控制系统引入碎矿系统,通过不同的控制策略对整个碎矿流程加以控制,最终实现碎矿全流程自动化控制。

1 系统概述

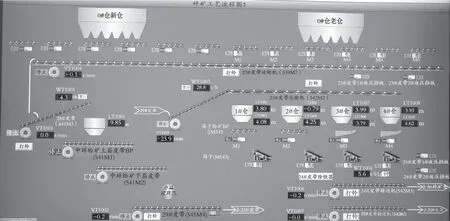

碎矿系统是磨矿工序的前级系统,主要包括原矿仓给矿、输送带运输、中碎、筛分及细碎工序[2],其破碎筛分工艺为二段一闭路破碎流程,如图 1 所示。公司自产矿石经火车运输至原矿仓,再经带式输送机给入中碎前缓冲仓,经给矿输送带送入圆锥破碎机,排矿经带式输送机给入筛分前缓冲仓,再由给料输送带和振动给料机给入振动筛进行检查筛分,筛下产物(-12 mm) 为破碎最终产品,经带式输送机进入磨浮粉矿仓,筛上产物 (+12 mm) 经带式输送机给入细碎破碎机,排矿经输送带再次给入振动筛进行筛分,形成闭路。

图1 破碎筛分作业工艺流程Fig.1 Process flow of crushing and screening operation

2 碎矿自动控制系统技术改造

本次碎矿自动控制系统技术改造旨在实现碎矿系统自动化、无人化、智能化。改造碎矿自动控制系统主要包括对原矿仓料位的检测、输送带控制及矿量测量、给矿设备变频调速控制、破碎机自动控制、其他电气设备的启停控制、设备状态检测和设备之间的顺序启动连锁、开停车信号联系等。主要设备包括:带式输送机、给料机、振动筛、破碎机,以及风机、除铁器、液下泵等。碎矿系统要实现自动化,首先要考虑的是设备的连锁控制,每台设备都应以矿石的运输以及工艺流程的先后顺序为主要条件设置连锁,一般应在现场设自动、手动、紧急停车开关,保证系统故障时能紧急安全停车,同时系统应能根据收集到的数据综合判断故障原因及故障点,或者提供对维修有指导意义的数据,帮助维修人员快速准确地修复故障。

本次改造是基于 DCS 碎矿自动控制系统,采用自动控制装置和传感器对各设备及工艺参数进行检测、控制,并通过自动控制相关设备运行参数,使各作业流程之间保持负荷平衡,确保生产正常运行。

该DCS 碎矿自动控制系统由 3 层网络结构组成,分别为现场设备层、过程控制层及监控管理层。其中现场设备层通过各类传感器、仪表及检测装置等采集现场工艺过程数据,读取设备运行状态;过程控制层中 DCS 中央控制器对现场过程数据、设备状态进行逻辑、回路运算,根据运算结果驱动执行机构实现控制功能;监控管理层将现场过程数据、设备状态通过可视化人机界面反馈给操作人员,操作人员再将相应控制信息发送到现场控制层。

2.1 现场设备层改造

现场设备层改造前后控制信号布置情况如表 1 所列,具体改造内容如下。

表1 改造前后控制信号布置情况Tab.1 Layout of control signals before and after innovation

2.1.1 矿仓料位自动控制改造

主要是加装各类传感器和控制装置,包括料位检测传感器、自动分矿装置和给矿装置,使矿仓的料位保持在一定范围内。

(1) 在原矿受矿仓设置料位检测装置,对料位进行连续检测并在主控室显示,同时设上下限料位报警,将信号发送至仓底卸矿设备 (电气连锁开停)。设置料位检测装置可以使操作人员及时了解受矿仓的来料情况,灵活调整生产进度,并根据料位情况完成下料设备的自动控制。

(2) 在中细碎、筛分给矿缓冲矿仓设置料位计及自动分矿系统,对料位进行连续检测并在主控室显示,同时设上下限料位报警,并将信号发送至仓顶给矿设备和仓底卸矿设备 (电气连锁开停);自动分矿系统可实现自动分矿及多个矿仓合理分配矿石物料。

(3) 在粉矿仓设置料位计,对料位进行连续检测并在主控室显示,同时设上下限料位报警,并将信号发送至仓顶给矿设备。

2.1.2 带式输送机的保护与控制

碎矿流程主要的物料运输设备是带式输送机,为保证带式输送机的正常运转,便于操作人员维护与操作,每条输送带都安装单 (双) 向拉绳开关、输送带防跑偏开关、输送带自动纠偏装置、输送带失速检测装置及输送带防撕裂装置[3]。此外,还在带式输送机运输系统中增加自动除铁装置,主要是为了保护破碎设备,避免带式输送机因矿石中夹杂铁器等异物造成设备损坏;同时在带式输送机运输系统中增加矿石计量及控制装备,对入选的矿量进行瞬时显示及累计,并将信号发送到主控室,控制受矿仓下的卸料设备,通过变频调整卸料设备的排矿量来调整矿量。

2.1.3 圆锥破碎机自动控制系统改造

在破碎作业过程中,各段之间的破碎比应合理分配,以免造成破碎机负荷不均匀,无法实现高效破碎。为此采用多段破碎机负荷及排矿口自动控制系统,每台破碎机根据检测的负荷值和排矿口尺寸,自动调整相应的排矿口或给矿量,在最终产品粒度和破碎效率都达到工艺要求的条件下,使每台破碎机都满负荷运行。

对于圆锥破碎机的自动控制系统改造主要集中在润滑系统以及设备自带的破碎机自动运行和参数调整监控系统,通过对油温、油压、电动机功率、回油油流、主轴位置等各参数的监测,自动调整破碎机的运行方式,使破碎机在设定的模式下正常运行。

2.2 过程控制层改造

选矿厂碎矿流程生产线较长,厂房分散,主要由原矿仓厂房、筛分厂房、中细碎厂房、带式输送机廊及转运站组成。从控制角度来讲,碎矿流程的主要控制内容有设备的顺序启停与连锁、设备运行参数的监控、各缓冲矿仓料位监测、破碎机设备自身的监控、开停车及岗位信号联系等[4]。本着分散控制、集中监视的原则,同时根据配电系统的设计,可以在中细碎厂房、筛分厂房、原矿仓厂房设立 PLC 站 (也可以在主低压配电室设置总 PLC 站),在主控室设置操作站[5]。各 PLC 站之间与中细碎厂房的主操作站通过网络联接组成控制系统,同时整个碎矿控制系统通过网络连接到主厂房主控系统构成整个系统。

系统控制方式主要分为现场手动和 PLC 集中联锁自动 2 种方式。现场手动用于设备的检修、试车及单独运行;集中联锁自动用于生产的自动正常运行。为确保操作人员及设备自身安全,在 PLC 的内部和外部硬接线中均设置联锁保护环节和紧急停车处理系统,只有在取得了现场操作人员的许可后才能启动系统,即在现场将机旁控制箱中的转换开关均转换到自动位置,待发出指示信号后才能启动。

启动前,主控室根据工艺流程模拟屏显示的情况,向现场发出声光预告信号,现场操作人员在完成设备巡检、准备就绪后发出允许启动信号,PLC 才能进入正常的启动程序。首先发出 30 s 的声光启动信号,然后按设备启动连锁流程,从进入磨浮粉矿仓的输送带至原矿受矿仓卸矿设备逐台启动设备。运行过程中当系统中的除尘器、输送带除铁装置等设备发生故障跳闸时,只向主控室发出故障信号,通过信号灯的闪烁在上位机上显示出来,可以不中断系统的运行;而当带式输送机、振动筛、圆锥破碎机中任一设备发生故障时,立即停止来料方向设备的运行,送料方向上的设备根据情况按生产要求停机。

2.3 监控管理层改造

由于碎矿流程线路较长,部分岗位工作环境较差,因此在新建碎矿系统中基本上都安装有视频监控系统,对设备运转状况进行监控,可避免各岗位之间由于联系不畅造成事故,同时提高操作人员的生产管理能力。

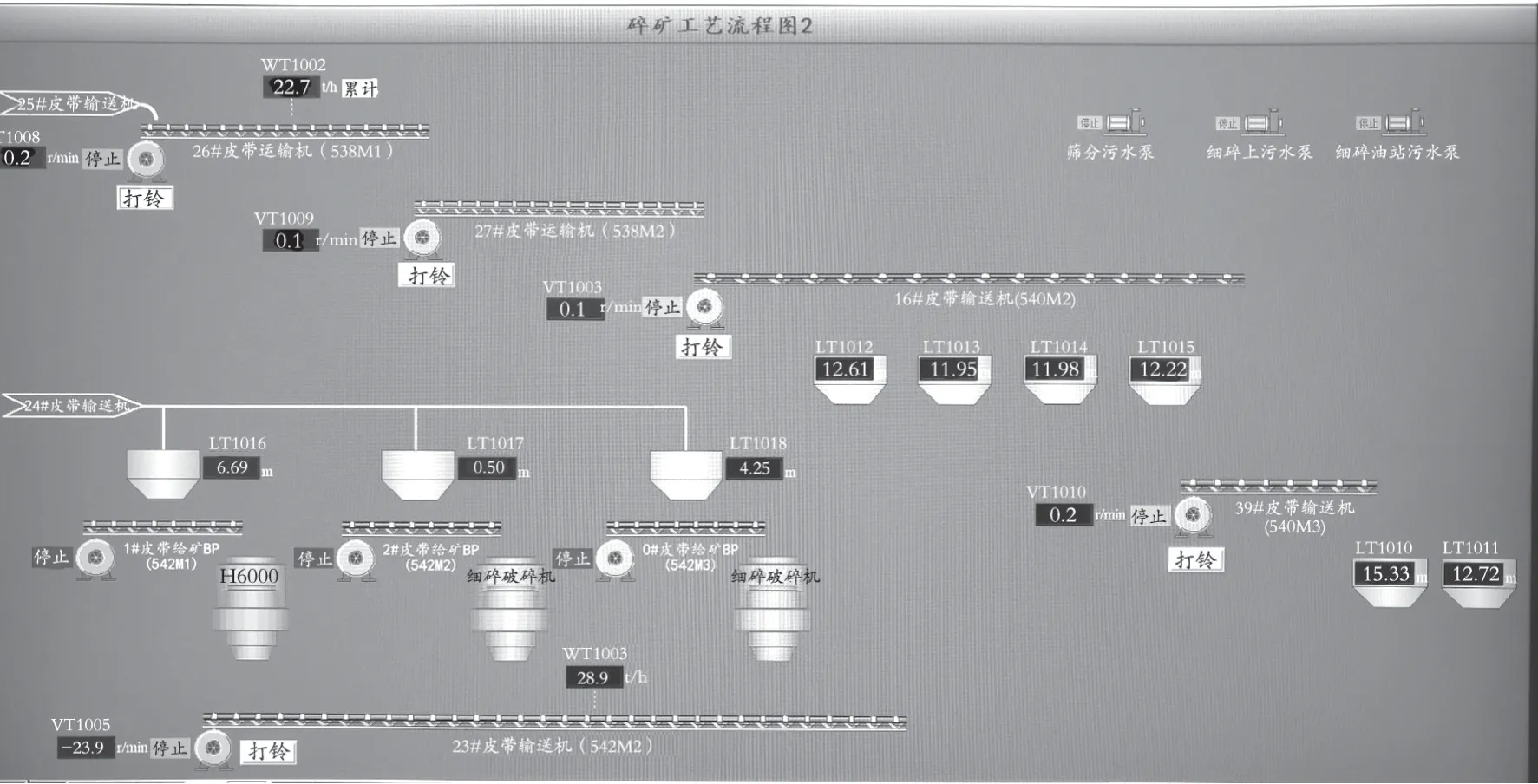

该监控网络主要包括网络控制、数据采集、信号监测、程序上/下传、远程测试编程等。碎矿自动控制系统人机界面如图 2、3 所示。

图2 碎矿自动控制系统人机界面 1Fig.2 Man-machine interface 1 of crushing automatic control system

图3 碎矿自动控制系统人机界面 2Fig.3 Man-machine interface 2 of crushing automatic control system

3 应用效果

降低了备件和维修成本,有效减少了生产操作人员的工作量。

通过本次碎矿自动控制系统改造,金川选矿厂某车间 4 500 t/d 碎矿系统已实现无人化值守。系统试运行 3 个月以来,在实际应用及经济效益方面均取得了较好的效果。

(1) 岗位操作人员仅需进行日常巡检及维护即可,劳动强度大幅度减小,设备实现了长周期正常运行。

(2) 破碎作业全系统联动更加灵活,破碎效率更高,4 台破碎机的破碎效率大幅度增加,从原来的65% 增长到 80%,破碎效果更好。

(3) 设备故障率相比改造前更低,系统非计划停车时间更少。

(4) 通过对碎矿系统的改进,为选矿厂带来了直接和间接的经济效益。据不完全统计,每减少 1 h 的非计划停车,将给选矿厂带来直接经济效益 5 万元;间接的经济效益是设备长周期正常运行后,设备启停率降低,设备能耗进一步降低。

4 结语

金川选矿厂通过对碎矿自动控制系统技术改造,已实现碎矿系统自动化以及无人化值守,不仅提高了破碎机破碎效率和振动筛筛分效率,而且减少了循环负荷,降低了能源消耗,使最终产品粒度更细,可为磨矿工艺提供合格的物料,在多碎少磨和节能降耗方面取得了较好的成果。同时,通过提高设备的自动化控制水平,使得设备能够高效、稳定运行,进一步降低了设备故障率,减少了检修维护工作量,