蒙大纳林河矿中厚煤层综采工作面智能化技术研究

梁云峰,关 伟,朱 超,刘 慧,张旭辉

1中煤西北能源有限公司 内蒙古鄂尔多斯 017200

2西安东达马科智能控制系统有限公司 陕西西安 710075

3乌审旗蒙大矿业有限责任公司 内蒙古鄂尔多斯 017399

4西安科技大学机械工程学院 陕西西安 710054

5陕西省矿山机电装备智能监测重点实验室 陕西西安 710054

中煤集团所属蒙陕地区各矿井是煤矿资源重点开发和战略储备基地,中煤集团重点围绕蒙陕等资源富集省区推进大型矿井群建设,在产在建煤炭产能达到 6 760 万 t/a。在实际开采过程中发现,蒙陕地区矿井受到突水、坚硬岩石顶板、采空煤柱集中应力、长-大工作面高强度开采扰动等复杂因素影响,加之厚煤层一次采全高,含多层夹矸等复杂结构分布广泛,具有高地压、强扰动、复合型厚煤层等特征,巷道顶板下沉、底鼓、片帮严重,发生冲击地压危险性较高。因此,开展超大规模无人智能化工作面研究与应用是综采工作面安全、高效开采的需要,可全面提升综采工作面自动化与智能化水平,实现煤矿安全、高效生产,促进煤炭工业的可持续发展[1-3]。

为全面加快智能化工作面建设步伐,推动高产、高效煤炭开采,根据乌审旗蒙大矿业有限责任公司纳林河二号煤矿 3-1 上 102 工作面实际情况,对中厚煤层综采工作面智能化技术进行研究,建设了智能化综采工作面。

1 工作面情况

该矿井相对瓦斯涌出量<10 m3/t,绝对瓦斯涌出量<40 m3/min,属于低瓦斯矿井,煤层具煤尘爆炸危险性,属Ⅰ类易自燃发火煤层。回采过程中主要充水水源为延安组 2-1 煤顶板以上砂岩裂隙含水层、直罗组下部含水层,充水通道主要为煤层采后覆岩冒落产生的导水裂隙,正常涌水量为 267 m3/h,最大涌水量为 401 m3/h。

该工作面为纳林河二号煤矿计划布置在纳林河二号煤矿Ⅰ盘区,东西走向,倾向宽 299.05 m,走向长3 674 m,煤层厚度为 1.6~ 2.6 m,平均厚度为 2.0 m,倾角为 1°~ 3°,褶皱、断层少量发育,但局部有微弱的波状起伏,属构造简单型。在掘进过程中共揭露断层 8 条,回采工作面会揭露断层 4 条。

2 综采工作面智能化关键技术

针对蒙大纳林河矿中厚煤层综采工作面实际情况,重点研究了基于 RFID+惯导技术的采煤机精确定位技术、工作面自动找直技术、综采工作面远程控制技术及数字化工作面技术。

2.1 基于 RFID+惯导技术的采煤机精确定位技术

射频识别技术 (RFID) 是一种通过无线射频方式来获取物体相关数据的目标识别技术,利用射频进行空间耦合进而实现非接触自动识别。RFID 技术可进行非接触式远距离识别,可同时识别多个目标,RFID 阅读器具有扫描识别速度快、形状多样化、体积小、可适应恶劣环境、可重复读写、适用性强等特点,且每枚 RFID 电子标签具有唯一性。因此 RFID技术在煤矿设备管理、人员井下定位与路径跟踪,以及矿难救援方面具有较好的应用效果[4-5]。

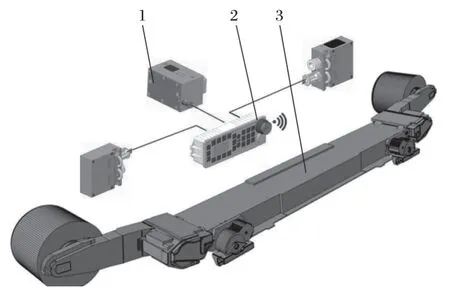

综采工作面的液压支架是一排整齐的单独个体,在采煤机经过时均处于静止状态,而采煤机位置信号实际上就是每个液压支架的标识编号,因此每个标签内部可以储存一个代表液压支架的编号,通过设置阅读器的发射功率来设定阅读器的读写距离,使读写器扫描附近的标签,这样当读写器读取标签编码并将此编码传送给上位机时,上位机便可确定阅读器在哪个标签附近。通过将阅读器安装于采煤机机身上,便可确定采煤机的实际位置,如图 1 所示。

惯性导航技术涉及多个坐标系,其中包括采煤机与捷联惯导固连的载体坐标系、地心坐标系、地球坐标系、东—北—天坐标系和导航坐标系。综采工作面采煤机在截割时,通过机身安装的惯性测量单元进行测量后,对采煤机的位置和姿态进行解算,可直接输出x、y、z3 个方向的加速度及角速度。

该工作面采用 RFID 射频以及辅助惯性导航技术修正的工作面精确定位技术,如图 2 所示。采用RFID 技术确定采煤机实时位置,由采煤机位置通过编码器校准工控平台,推导出刮板输送机位置曲线。鉴于 RFID 技术和编码器系统误差,工控平台采用图像识别技术对所推导出来的刮板输送机位置曲线进行校准。采用巷道中地理坐标点对刮板输送机位置曲线再次进行校准,并由校准后的刮板输送机位置曲线在工作面形成二维位置坐标图。在工作面二维坐标图中,辅助以惯导技术对工作面刮板输送机位置曲线校准,实现工作面精确定位功能。

图2 RFID+惯导技术的采煤机精确定位示意Fig.2 Sketch of precise positioning of shearer with RFID and inertial navigation technology

2.2 综采工作面自动找直技术

笔者采用了以惯性导航技术与行程传感器的直线度检测与调直技术为主,视频找直为辅的工作面找直线技术[6-7]。

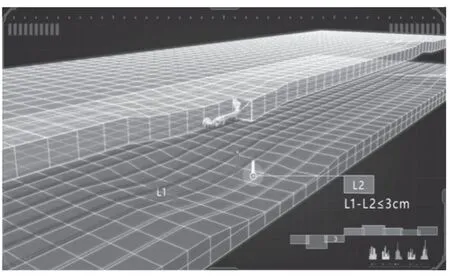

根据采煤机利用行走轮横跨在刮板输送机上往复割煤的关系,通过采煤机的位姿信息求得刮板输送机的中心线轨迹,是刮板输送机直线度检测的有效方法。由惯导系统可得出采煤机位姿,根据位姿信息获取其运动轨迹即可实现工作面直线度的检测。电液控系统控制液压缸供液量,从而调整刮板输送机中部槽位置,实现刮板输送机机身自动调直。工作面自动调直原理如图 3 所示。

图3 工作面自动调直原理Fig.3 Principle of automatic alignment of mining face

视频辅助找直是通过工作面摄像云台实时对工作面进行图像采集,由电脑主机进行图像处理,提取图像特征,进行直线拟合,得到工作面直线度,并将数据上传到控制中心,与规划路径进行比较,得到工作面直线度偏差,随后控制中心发送指令给电液控平台,对工作面进行校准。视频辅助直线度监测界面如图 4 所示。

图4 视频辅助直线度监测界面Fig.4 Video-assisted straightness monitoring interface

2.3 综采工作面远程控制技术

采煤机多参数决策的远程控制系统构架如图 5 所示,采用了基于多参数决策的采煤机远程控制策略,即通过远程技术、视频监控技术和采煤机机身传感器信息等多种参数综合判断采煤机工况,实现采煤机远程控制。

图5 采煤机多参数决策的远程控制系统构架Fig.5 Architecture of multi-parameter decision-making shearer remote control system

通过 PLC 采集采煤机实时位姿参数和电流等信息,将数据存入数据库,用于采煤机工作状态显示、截割轨迹预测和采煤机自动控制;采煤机机载控制器实时从数据库中读取截割轨迹预测数据,并结合自动调高控制方法控制采煤机自动割煤。当截割电流异常时,结合视频图像信息进行远程人工干预控制。

2.4 数字化综采工作面技术

为了实现中厚煤层综采设备机电液一体化的数字化工作面技术,构建了数字化综采工作面[8-10],包括数字化三维模型构建和基于数字化底板的路径规划。

数字化模型构建是通过运输巷和通风巷数据、工作面顶底板数据,结合已有地理信息数据,生成初始工作面三维模型,如图 6 所示。利用惯性导航系统、脉冲编码器、摇臂高度传感器来精确计算采煤机滚筒截割的上下轨迹信息,解算出采煤机的实时三维位置,最后再结合摇臂高度传感器确定采煤机滚筒的截割上下轨迹信息。

图6 工作面数字化三维模型Fig.6 3D digital model of mining face

基于数字化底板的路径规划功能是通过实时测量顶底板,从而使采煤机后滚筒造成的误差最小化、可控化。因此该项技术的重点在于顶底板的控制,即基于对已割顶底板的测量,将采煤机后滚筒割煤导致的底板变化量降低到带式输送机可以承受的范围内。

3 应用效果

3-1 上 102 智能化综采工作面建设工作于 2019年 8 月 10 日开始在地面调试,2019 年 8 月 30 日完成地面调试。2019 年 9 月 3 日开始井下安装,2019 年 9月 25 日完成安装并开始井下空载调试,2019 年 10 月8 日工作面开始正式生产。

整个工业性试验分为地面调试和井下调试两部分。在地面调试过程中,对程序中的中部、三角煤以及扫煤部分进行了测试。程序割煤工序,在三角煤区域扫煤和中部割煤时,不会重复跟机拉架,达到预期效果。在井下调试过程中,分别进行了跟机自动化程序调试、采煤机顶底刀数据跟随、切割规划软件向采煤机下发割煤程序数据和井下回采联合调试、切割规划程序联合调试,测试了跟机拉架程序、自动找直程序等功能。随着程序及工艺的进一步测试优化,从开始时 3 h 40 min 割 2 刀煤,到最终 3.5 h 割 3 刀煤,单班最高割 7 刀煤,最高产量达到 12 000 t。

4 结语

3-1 上 102 智能化综采工作面的建成实现了工作面自动调直和采煤机精确定位、综采工作面设备集中控制与管理、工作面的远程控制,实现了工作面无操作人员,两顺槽监控人员精简到 5 人,极大地减少了工作面人员数量、降低了劳动强度和提高了安全性,为解决蒙陕地区煤层具有强冲击倾向性矿井的安全高效开采问题提供了新思路。