柔性显示用改性纸质基板的表面性能及机械性能研究

易文慧, 许 军, 许思源

(1. 复旦大学 材料科学系, 上海 200433; 2. 蒙特沃德高中(上海), 上海 200940)

纵观显示技术的发展,从1897年布朗发明示波管,20世纪初阴极射线管显示(Cathode Ray Tube, CRT)开始盛行[1],但因其自身超大体积以及超高能耗等缺点,到20世纪中后期被快速发展的液晶显示(Liquid Crystal Display, LCD)所取代[2],再到20世纪末有机发光二极管显示(Organic Light Emitting Diode, OLED)[3]、等离子显示(Plasma Display Panel, PDP)[4]、电泳显示(Electrophoretic Display, EPD)[5]等显示技术的相继发展,随着现代的各种平板显示技术(Flat Panel Display, FPD)百花齐放,显示技术逐渐朝着高画质、低成本、多功能、低能耗、环境友好的方向发展.柔性显示(Flexible display)是指在柔性基板上制备的可弯曲折叠的平板显示装置[6],因其具有轻薄、耐用、设计自由、可弯曲折叠、不局限于平面等优点[7],极具发展潜力,在电子阅读器、可穿戴电子设备[8-9]、柔性显示器件[10]、车载显示、智能传感器[11-12]、医疗器具[13]等方面具有广泛的应用前景.

目前可应用于柔性显示的技术主要有: LCD、EPD以及OLED.其中,由于OLED具有自发光、高对比度、色彩鲜艳、轻薄、能耗小等优点[14-15],被认为是优良的柔性显示技术.而柔性OLED器件的基本组成单元包括: 执行电路功能的元器件、具有挠曲性的柔性基底、起到将分布在基底不同位置的元器件连接在一起的交联导电体和封装层[16],其中作为器件支撑和保护部分的柔性基板,它的性能优劣对于器件的质量与寿命具有重要的影响[17],所以高品质的柔性基板将会是实现柔性显示的关键因素.

作为柔性基底的材料主要有传统的塑料基板、玻璃基板、不锈钢基板,以及新兴的纸质基板.塑料基板具有优异的机械性能和高透明性,在日常生活中已得到广泛的应用,但塑料基板存在着热稳定性较差的问题,例如在低温多晶硅(Low Temperature Poly-Silicon, LTPS)的制备工艺中,需要承受400 ℃以上的多次高温,超过了一般聚合物基材的耐热性,限制了LTPS在柔性OLED制造中的应用[18];玻璃基板虽具有良好的耐高温性,且阻隔性能优异,但玻璃作为一种硬质材料,其机械性能较差,不可进行多次弯曲折叠,并且玻璃基板比重大,不适合应用于柔性显示器件[19];不锈钢基板只有当金属厚度小于100 μm时才具有一定的弯曲性能[20],且其粗糙的表面易造成元器件的特性劣化及剥离.而新兴的纸质基板可进行弯曲折叠、机械性能较好.来源广泛、成本低且能够生物降解及再生利用[21-22],在柔性显示领域有着广阔的应用前景,但也有以下问题有待改善.

由于纸的主要成分为再生纤维素,表面含有大量羟基,具有一定的吸水性,而且纸的多孔结构导致纸质基板的阻水、阻氧性能较差;纤维的热分解温度较低,导致纸质基板的耐热性能较差;并且纸张本身粗糙的表面影响后续成膜工艺的平坦性,易导致其附着性能较差,元器件难以直接在其表面连接.

近年来,国内外许多研究人员通过不同的工艺手段来改善纸质基板的性能.Zhu等[23]通过用直径为5~10 nm原生纤维素制备的透明纸,利用原子力显微镜(Atomic Force Microscope, AFM)分析得到该纸的均方根粗糙度(Rq)只有1 nm,低的表面粗糙度使在透明纸上直接制造电子产品变得容易,符合柔性显示器件应用的要求.另一方面,该纸具有较好的热稳定性能,其热分解温度达到了300 ℃,并且此种由纤维素纳米纤维制成的光学透明纸的热膨胀系数低于8.5 ppm/K,远低于塑料(约为50 ppm/K).另一方面,市场上商业用纸的粗糙度较大,达到几十纳米甚至上百纳米,这不符合应用显示的要求,可以通过在原来的纸质基板表面镀膜来提高表面光滑程度,Gasper等[24]在商业用纸表面涂覆一层CaCO3,降低其表面粗糙度达到1.7 nm左右;Bollstrom等[25]在纸质基板上设计了复合结构涂层,包括预涂层、平滑层等,降低表面粗糙度达到50%左右.

研究人员通过提高表面膜的密度以及设计多层复合结构来抑制缺陷以及阻止气体扩散路径,从而提升纸质基板的阻隔性能.Dameron等[26]通过原子层沉积技术在基板上设计了Al2O3与SiO2多层复合结构,其水汽透过率可降低为1×10-5g·m-3·d-1;Chen等[27]设计了阻隔层加基板加氮化硅的复合结构,使得水汽透过率降为3.05×10-6g/(m3·d).关丽霞等[28]采用旋涂法、原子层沉积的方法对纸质基板设计了Al2O3/SiO2/PET复合阻隔薄膜,使得纸质基板的表面光滑度提高了11倍,并且测得其氧气阻隔性能提高了272倍,水汽阻隔性能提高了9倍,显著改善了纸质基板的性能.

本文在关丽霞等的研究基础上,采用不同的阻隔薄膜成型制备方法,性、附着性、弯曲性等机械性能进行研究.采用直接贴附、磁控溅射的方法分别对纸质基板进行PET薄膜、SiO2薄膜以及Al2O3薄膜的制备,研究各层薄膜对纸质基板性能的改善程度;并在纸质基板表面制备PET/SiO2双层薄膜、PET/Al2O3双层薄膜、SiO2/Al2O3双层薄膜,探究各层薄膜之间的附着性能;最后在纸质基板表面制备出PET/SiO2/Al2O3有机/无机复合阻隔薄膜并进行机械性能表征.该方法制备出的复合阻隔薄膜明显改善了纸质基板的表面性能,并且具有良好的机械性能,附着性能较好,且能够进行多次、不同曲率半径的弯曲,有利于拓展纸质基板在柔性显示器件中的应用.

1 实验方法

1.1 实验材料与试剂

本文所采用的实验原材料及试剂如下: 去离子水,无水乙醇(AR分析纯,国药集团化学试剂有限公司),异丙醇(AR分析纯,国药集团化学试剂有限公司),PET薄膜(厚度规格分别为S25NPL、S50NPL、S75NPL, LINTEC公司),GLF-30AB型双面胶(Nano Technology Co., Ltd.),氧化硅靶(纯度为99.995%,中诺新材(北京)科技有限公司),铝靶(纯度为99.9995%,中诺新材(北京)科技有限公司),合成纸(规格为0.010 g/cm2,佛山佛塑集团).

1.2 实验仪器与设备

本文所采用的实验仪器及设备如下: 磁控溅射沉积系统(LESKER PVD 75, 美国Kurt J. Lesker Company),数字超声波清洗仪(A51240BDT, Auto Science),电热鼓风干燥箱(DHG-9013A,上海一恒科学仪器有限公司),精密恒温控制仪(KER3100-08S,南京凯尔仪器有限公司),热重分析仪(Q500,美国TA公司), X射线衍射仪(D8,德国Bruker公司),原子力显微镜(Dimension Edge,德国Bruker公司).

1.3 合成纸/阻隔层薄膜基板的制备

首先将玻璃片投入到无水乙醇中超声清洗10 min后,再将其转入异丙醇溶液中,继续超声清洗10 min,重复以上两步清洗操作3次,后用去离子水清洗,再将清洗后的玻璃片放入80 ℃的烘箱中烘干30 min,最后转入恒温干燥箱中备用.将合成纸裁剪成2.5 cm×2.5 cm大小,用GLF-30AB型双面胶固定在玻璃片上,放入恒温干燥箱中备用.

将纸质基板置于洁净的实验台上,选用S25NPL、S50NPL、S75NPL 3种不同厚度规格的PET薄膜,采用直接贴附的方式分别制备PET平滑层,注意贴附过程中避免气泡的产生.在洁净的纸质基板上制备SiO2薄膜,采用磁控溅射系统中的射频模式溅射成膜[29],溅射过程采用纯度为99.995%的SiO2靶材,设置在真空度为0.61 Pa的真空环境下, 溅射功率为120 W, 基板温度为22.5 ℃, 预溅射时间为1 min, 溅射时长30 min, 得到厚度约为160 nm的纯净SiO2薄膜. 在洁净的纸质基板上制备Al2O3薄膜,采用磁控溅射系统中的直流模式反应溅射成膜[30],溅射过程采用纯度为99.999 5%的铝靶,设置在真空度为0.61 Pa的真空环境下,溅射功率为100 W,基板温度为22.5 ℃,反应过程中维持氩气(Ar)与氧气(O2)的流量之比为50 mL/min∶2 mL/min, 预溅射时间为1 min, 溅射时长10 min, 得到厚度约为200 nm的纯净Al2O3薄膜.

2 结果与讨论

对所制备的不同型号PET平滑薄膜的纸质基板分别进行热稳定性能表征,并对PET、SiO2、Al2O33种单层阻隔薄膜分别进行表面性能以及内部结晶性能表征,研究各层薄膜对纸质基板性能的改善程度;然后采用上述成膜技术对3类薄膜进行两两复合,在纸质基板上制备出双层阻隔薄膜,并表征复合后纸质基板的表面性能及各层薄膜之间的附着性能;最后对3类薄膜进行复合,制备出PET/SiO2/Al2O3有机/无机复合阻隔薄膜,探究其弯曲机械性能及表面性能.

2.1 纸质基板的热稳定性能表征

采用型号为Q500的热重分析仪(Thermal Gravimetric Analyzer, TGA)分别对合成纸、S25NPL、S50NPL、S75NPL型PET薄膜的热稳定性能进行评价,分别称取5~15 mg的样品, 进行测试的温度范围设置为25~800 ℃, 升温速率为10 ℃/min, 保护气体为纯度大于99.99%的氮气, 通过对TGA曲线进行分析可得到热重分析曲线, 结果如图1所示.

图1 各类纸的热重分析曲线Fig.1 Thermogravimetry analysis curves of synthetic papers

对合成纸及3种不同型号PET薄膜的热重分析曲线进行分析,可以发现合成纸的热分解温度高达280 ℃,且在合成纸表面制备的PET阻隔薄膜, 虽型号有所不同, 但均具有良好的热稳定性能, 其热分解温度均在270 ℃左右.合成纸具有较高的热分解温度与材料中石灰石及树脂的含量有关,合成纸是以高分子聚合物和石灰石为原料,并采用熔融、挤压、成型等工艺,然后再进行纸状化处理而成.石灰石的主要成分是碳酸钙,并且合成纸耐热的中间发泡层使得其热分解温度较高,具有一定耐高温性.对于薄膜晶体管(Thin Film Transistor, TFT)阵列如果采用低温制备工艺,制备温度可降低为250 ℃左右,合成纸在柔性显示器件中的应用具有明显的优势,具有较好的热稳定性能.

2.2 单层阻隔薄膜的性能表征

2.2.1 单层阻隔薄膜的表面粗糙度

采用Dimension Edge型原子力显微镜(Atomic Force Microscope, AFM)选用五点取样法,各点进行3次重复采样试验,分别对合成纸、S25NPL、S50NPL、S75NPL型PET薄膜、SiO2薄膜、Al2O3薄膜表面进行测试,测试的温度环境约为25 ℃.并求出其均方根粗糙度(Rq),其结果如图2所示.

图2 3类阻隔薄膜对纸质基板表面粗糙度的改善情况Fig.2 The improvement of three types of barrier films on the surface roughness of paper substrates

如图2(a)所示,合成纸的Rq约为85 nm,对比分析PET、SiO2、Al2O33类阻隔薄膜材料的表面粗糙度.其中采用直流反应磁控溅射制备的Al2O3薄膜具有非常有益的物理和化学性能,并且具有化学惰性,能够有效地防止水汽气氧气的透过,其对合成纸表面粗糙度的改善作用相对较小,将纸质基板的表面粗糙度从85 nm 降低为63 nm左右.采用磁控溅射制备的SiO2薄膜,其薄膜厚度的可控性高,且重复性及均匀性均有着明显的提高,并且致密均匀的薄膜结构对水蒸气及氧气的阻隔作用较强[31],约为对比图2(a)和图2(c)可以发现,在合成纸表面制备一层SiO2薄膜可将其表面粗糙度降低为48 nm左右,为合成纸表面粗糙度的一半,在后期元器件的制备中占有一定优势.PET薄膜对合成纸的表面粗糙度改善程度最大,Rq均由85 nm 左右降低为8 nm左右,其表面光滑度提高了近10倍,且不同型号的PET薄膜其组成成分虽然相同,但其表面粗糙度表现出较大的差异,如图2(d)~2(f)所示,S50NPL型PET的表面粗糙度最小,达到了4.5 nm左右.如果基板表面粗糙度大会造成基板突起,导致电子器件的脱落,从而导致电子线路的失效,影响整个电子器件的使用寿命及使用性能.纸质基板表面制备的S50NPL型PET薄膜有效改善了表面光滑度,有利于在其上制备其他膜层的平滑性,所以在制备纸质基板复合阻隔薄膜上首先选用PET成膜.

综上所述,在合成纸表面制备的3种阻隔薄膜材料均能改善合成纸的表面粗糙度,其对合成纸的表面粗糙度改善程度依次为: PET薄膜>SiO2薄膜>Al2O3薄膜,阻隔层的表面形貌很大程度上受到底层基底的影响,合理选择阻隔层薄膜的制备顺序对于提高纸质基板的表面性能有着重要的影响.

2.2.2 单层阻隔薄膜的内部结晶性

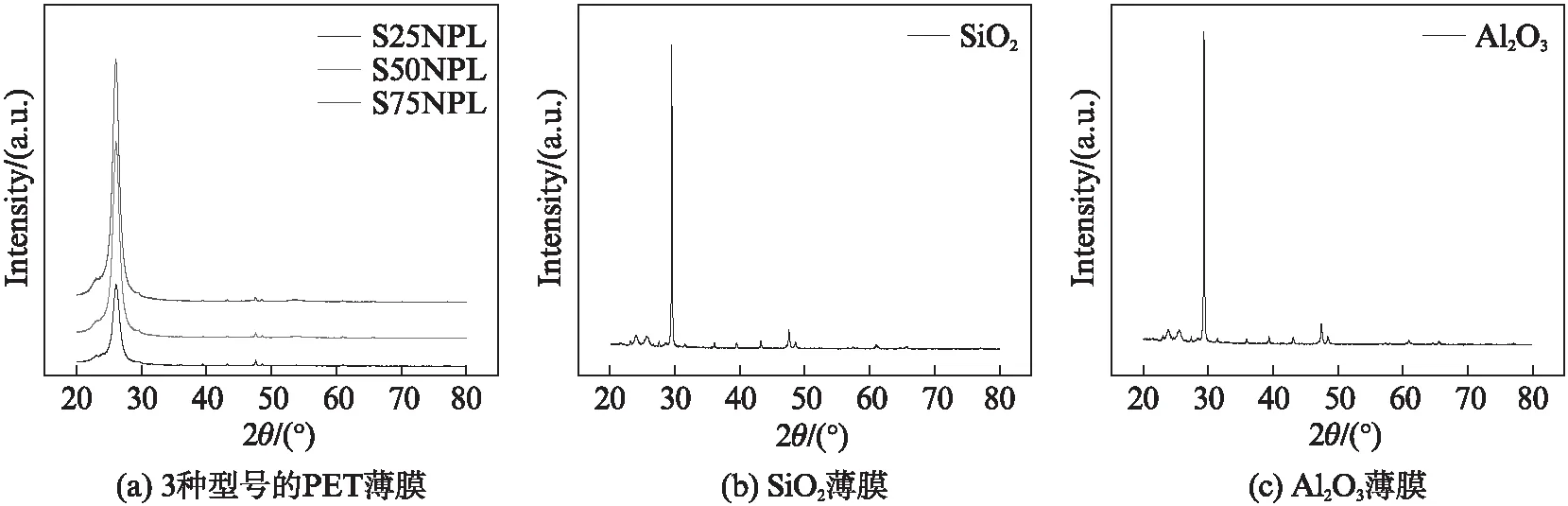

采用D8型X射线衍射仪(X-ray diffraction, XRD)分别对S25NPL、S50NPL、S75NPL型PET薄膜、SiO2薄膜、Al2O3薄膜材料进行结晶性能测试,使用Cu靶材,扫描范围设置为20°~80°,扫描步长为0.02°/步,每步测试时间为0.1 s,测试的环境温度约为25 ℃,测试得到的XRD图如图3所示.

图3 (a) 3种型号的PET薄膜;(b) SiO2薄膜;(c) Al2O3薄膜的XRD图Fig.3 The XRD patterns of (a) Three types of PET film; (b) SiO2 film; (c) Al2O3 film

观察3种薄膜材料的结晶情况,从而判断3种阻隔薄膜材料的耐溶剂性能及阻隔性能.从图3(a)中可以看出,PET薄膜在2θ为26°时出现明显的衍射峰,说明在这个衍射角时PET薄膜的结晶性能比较好,具有较好的机械性能,但这个衍射峰的宽度较大,是由于PET材料中含有刚性的苯环结构,导致结晶相对较为困难.并且不同型号的PET薄膜衍射峰的位置相同,但其强度表现出一定的差异,可以看出S25NPL型的PET薄膜的衍射峰强度最小,而S50NPL型及S75NPL型的PET薄膜衍射峰强度接近,结晶性能较好.如图3(b)所示,SiO2薄膜在2θ为29.29°时出现了一个非常尖锐的衍射峰,并且其强度达到了12 350,说明薄膜表面具有SiO2晶体,结晶性能较好,衍射强度越大,晶格的完整性越高,出现晶体缺陷的可能性越小,形成的薄膜比较致密并且具有耐高温性.如图3(c)所示,Al2O3薄膜在2θ为29.39°时出现了一个非常尖锐的衍射峰,其强度达到了11 073,结晶成分的存在可以提高材料成膜的表面致密性,提高薄膜的阻隔性能,非晶成分有利于提高材料的机械性能.本实验的结果与关丽霞等[28]所制备的阻隔薄膜的结晶性能相符,能够有效改善纸质基板的阻隔性能.

2.2.3 单层阻隔薄膜的附着性能

本文对合成纸上单层阻隔薄膜的附着力测试实验参考标准ISO2409—1992,如表1所示.本实验采用划格法进行阻隔薄膜的附着性能表征,切割图形每个方向上的切割数为6,每个方向上的间距均为2 mm,实验环境温度约为25 ℃.观察3种薄膜层内及层边缘的附着力情况,如表2(见第504页)所示,可以看出PET薄膜层内及层边缘对应的附着力等级均为5B,切割边缘完全平滑,无一格脱落,具有较强的附着力.Al2O3薄膜的层内附着力较强,切割边缘基本平滑,无明显脱落,对应的附着力等级为4B;其层边缘出现了小面积脱落的情况,如表2中红圈标注部分所示的“白色”区域,但其脱落的面积小于5%,对应的附着力等级为4B.SiO2薄膜的层内出现了一格脱落,但其脱落的面积小于5%,对应的附着力等级为4B;其层边缘附着力等级为4B,无明显脱落.

表1 附着力测试标准[32]

表2 PET薄膜、Al2O3薄膜、SiO2薄膜层内及层边缘的附着力等级

参考标准可知,对于柔性显示器件中的基板材料,其附着力等级前三级是令人满意的,即5B~3B级,采用本文所述方法制备的3种阻隔薄膜,其附着力测试等级均在4B以上,达到了标准,具有良好的附着力.

2.3 双层阻隔薄膜的性能表征

2.3.1 双层阻隔薄膜的表面性能

同样地,采用AFM分别对S50NPL型PET薄膜/SiO2薄膜、S50NPL型PET薄膜/Al2O3薄膜、SiO2薄膜/Al2O3薄膜这3种双层阻隔薄膜表面进行测试,测试的环境温度约为25 ℃.并求出其均方根粗糙度(Rq),其结果如图4所示.对比合成纸的表面粗糙度约为85 nm,对上述3类双层阻隔薄膜材料进行分析,其中,SiO2/Al2O3双层薄膜对合成纸的表面性能具有一定的改善作用,将合成纸的Rq由原来的85 nm左右降低为58 nm左右.PET /2双层薄膜对合成纸的表面性能改善明显,将合成纸的Rq由原来的85 nm左右降低为7 nm左右,底层的PET薄膜更加致密合理选择更加致密均匀的衬底及阻隔薄膜对提高纸质基板的表面性能有着重要的影响.PET/Al2O3双层薄膜对合成纸的表面性能改善最大,将合成纸的Rq由原来的85 nm左右降低为6 nm左右,表面光滑度提高了近14倍.

图4 双层阻隔薄膜对纸质基板表面粗糙度的改善情况Fig.4 The improvement of surface roughness of paper substrate by double-layer barrier film

2.3.2 双层阻隔薄膜的附着性能

同样地,参考标准ISO2409—1992对双层阻隔薄膜的附着性能进行表征,结果如表3所示.可以看出: PET与SiO2间的附着力较强,其层内及层边缘的附着力等级均对应为4B,切割边缘基本平滑,无明显脱落情况;PET与Al2O3间的层内附着力较强,等级达到4B,但其层边缘的附着力较弱,出现了较大面积的脱落现象,如表3中红圈标注部分所示的“白色”区域,脱落面积大于5%,但小于15%,附着力等级对应于3B;SiO2与Al2O3间的层内附着力较强,未出现明显的脱落现象,但其层边缘出现了小范围的脱落剥离,剥离的面积小于5%,对应于附着力等级的4B.

表3 PET /SiO2、PET /Al2O3、SiO2 /Al2O3双层薄膜的层内及层边缘附着力等级

相比于PET薄膜,合成纸具有多孔、较为粗糙的表面,具有较好的吸附性能,所以与薄膜间的附着力较强,PET薄膜由于其表面光滑致密,其与薄膜间的附着性能较差,导致薄膜较易于脱落剥离,附着力较弱.

以上3类双层阻隔薄膜的附着力等级均在3B以上,其附着性能满足柔性显示用基板的性能要求.

2.4 PETSiO2 /Al2O3有机/ 无机复合阻隔薄膜的表面性能表征

对于单层的阻隔薄膜材料,虽然在一定程度上能够对基板材料起到隔离保护的作用,有效改善基板材料的表面性能,例如,PET薄膜作为有机薄膜,其柔性较好,并且其光滑均匀的表面可显著改善纸质基板的表面性能;SiO2薄膜作为无机薄膜,其结构致密,并且SiO2清洁易得,SiO2薄膜能够提高纸质基板的阻隔性能,但无机阻隔薄膜韧性较差,容易出现应力集中的现象[33];Al2O3薄膜的物理及化学性能优异,具有化学惰性,能够有效阻止氧气和水蒸气的透过,能有效改善纸质基板的阻隔性能.但考虑到电子器件的长期使用寿命及使用性能,防止单层阻隔薄膜材料出现断裂破损等情况,多层复合阻隔薄膜的制备具有重要作用.

采用AFM分别S50NPL型PET /SiO2/ Al2O3复合阻隔薄膜表面进行测试,测试的温度环境约为25 ℃.并求出其均方根粗糙度(Rq),其结果如图5所示.可以看出复合阻隔薄膜的制备将纸质基板的表面粗糙度降低为6.5 nm左右,作为对比,合成纸的表面粗糙度如图2(a)所示,未经阻隔薄膜制备的合成纸表面粗糙度为85 nm左右,其表面光滑度提高了13倍.所以本文选用此种复合的有机/无机阻隔薄膜能够有效的防止单层阻隔薄膜所产生的缺陷,从而更好地改善纸质基板的性能.

图5 复合阻隔薄膜的表面粗糙度Fig.5 Surface roughness of composite barrier film

图6 合成纸的表面粗糙度Fig.6 Surface roughness of synthetic paper

2.5 PET /SiO2/ Al2O3有机/无机复合阻隔薄膜的弯曲性能表征

为探究PET /2/ Al2O3有机无机复合阻隔薄膜的机械性能,对改性后的纸质基板进行了弯曲性能测试,考虑到弯曲测试可能会导致纸质基板内部结构及表面特性发生变化,故本实验通过对比实验前后样品的表面粗糙度来表征其表面特性的变化.弯曲性能测试分为两个部分: 首先将测试样品以不同的曲率半径进行一次弯曲测试,通过探究复合阻隔层纸质基板的表面粗糙度与弯曲曲率半径的关系,来表征其弯曲机械性能,分别选用为6.0、4.0、2.0、1.5及0.5 mm的5种不同的曲率半径;基于以上实验结果,第二部分选用1.5 mm的曲率半径将测试样品进行不同弯曲次数的测试,通过探究复合阻隔层纸质基板的表面粗糙度与弯曲次数的关系,来表征其弯曲疲劳性能,其弯曲次数分别为1次、5次、10次、50次及100次,测试结果如图7所示.

图7 复合阻隔层纸质基板弯曲性能测试Fig.7 Bending performance test of composite barrier layer paper substrate

在实验过程中对纸质基板进行弯曲性能测试,最小的曲率半径达到了0.5 mm,且纸质基板未出现明显的失效,从图7(a)中可以看出,纸质基板的表面粗糙度会随着曲率半径的减小而增加,当曲率半径达到0.5 mm时,其表面粗糙度显著增加,Rq值为13.5 nm,达到曲率半径为6.0 mm时的近两倍,当曲率半径在6.0 mm至1.5 mm范围内时,其Rq无显著变化,均在8 nm以下,具有良好的弯曲性能.在对纸质基板进行弯曲疲劳测试时,最大的疲劳次数达到了上百次,且纸质基板未出现明显实效,从图7(b)中可以看出,经过100次疲劳测试后,纸质基板的表面粗糙度仅增加了4 nm,具有较好的弯曲疲劳性能.

3 结 论

本文采用直接贴附、磁控溅射射频成膜、磁控溅射直流反应成膜的方式分别对合成纸表面进行PET薄膜、SiO2薄膜及Al2O3薄膜的制备修饰.主要结论如下: (1) 合成纸的热分解温度达到270 ℃,热稳定性能良好;(2) 3种阻隔薄膜对合成纸的表面性能改善程度依次为PET薄膜>SiO2薄膜>Al2O3薄膜,S50NPL型PET薄膜的表面粗糙度最小,达到了4.5 nm左右,合理选择阻隔层薄膜的制备顺序对于提高纸质基板的表面性能有着重要的影响;(3) 3类阻隔薄膜均处于半结晶状态,具有较致密的薄膜结构,能够有效改善合成纸的阻隔性能;(4) 合成纸多孔的结构以及粗糙的表面有利于薄膜层的沉积附着,三类薄膜附着力等级均在4B以上,具有较好的附着性能;(5) 对纸质基板制备复合阻隔薄膜,其表面粗糙度降低为6.5 nm左右,表面光滑度提高了近13倍;(6) 采用本文所述方法制备出的纸质基板能够承受不同程度曲率半径6 mm至0.5 mm的弯曲,且弯曲疲劳次数可达到100次,表面粗糙度仅增加4 nm,具有优异的弯曲性能.这种对纸质基板制备复合阻隔薄膜的方法,不仅能显著改善纸质基板的表面性能,而且改性后的纸质基板具有优异的机械性能,具体表现为优异的附着性能、弯曲性能及弯曲疲劳性能,制备的纸质基板在柔性显示领域具有很好的应用前景.

致谢: 特别感谢原日本Lintec公司罗永春博士为此实验提供的GLF-30AB型双面胶及PET薄膜!感谢上海市质量监督检验技术研究院关丽霞对此实验开展提供的帮助!