锌铝镁钢板的防腐及涂装性评价

杨忠,马风雪,孙浩,张新旺,张欣然

(吉利汽车集团有限公司,浙江 宁波 315336)

20世纪70年代以后,热镀锌钢板被逐渐用于汽车车身制造;20世纪90年代初期,日本和美国开始研究在热镀锌钢板中添加Mg和Al元素的效果;20世纪90年代中期,日本率先开发出锌铝镁镀层钢板,用于钢结构,其耐腐蚀性能比纯锌镀层高3倍以上;21世纪初,欧洲钢铁企业将改良后的锌铝镁镀层钢板用于汽车车身制造。在国内,锌铝镁镀层钢板的实验室阶段研究始于2008年,2017年开始逐步在各车企中得到认可及应用。

锌铝镁镀层组织除Zn相外,还有Zn/MgZn2二元共晶相、Zn/Al/MgZn2三元共晶相,从2011年开始,各国汽车行业及车企陆续发布相应的锌铝镁镀层钢板标准,其中德国汽车工程学会的VDA 239-100标准要求Al含量为1% ~ 3%,Mg含量为1% ~ 2%。

1 腐蚀试验

腐蚀给国民经济带来巨大的经济损失,腐蚀评价是新钢板评价最重要的内容之一。试验采用首钢的热镀锌钢板和锌铝镁钢板两种镀层钢板进行对比,双面镀层质量均为50 g/m2,分别从腐蚀深度、红锈出现时间、切口腐蚀、焊接腐蚀、膜下腐蚀等方面进行评价。

1.1 腐蚀深度试验

先使用酒精进行板面除油,然后使用帕卡MU320A防锈油对板面重新涂油,晾至24 h后参照GB/T 1771–2007《色漆和清漆 耐中性盐雾性能的测定》进行336 h的腐蚀试验,试验完后清除板面腐蚀产物(如图1所示),按式(1)计算腐蚀深度H1。由表1可知,热镀锌板试验后平均腐蚀深度为10.3 μm,锌铝镁板只有2.9 μm。

图1 336 h腐蚀深度试验后的热镀锌板(a)和锌铝镁板(b)Figure 1 Hot-dip galvanized steel sheet (a) and Zn–Al–Mg alloy coated steel sheet (b) after 336-hour corrosion depth test

表1 腐蚀深度试验结果Table 1 Result of corrosion depth test

式中H0为试验前钢板原始厚度,m0为试验前钢板的原始质量,m1为试验除锈后钢板的质量。

1.2 红锈出现时间试验

先使用酒精进行板面除油,然后使用帕卡MU320A防锈油对板面重新涂油,晾至24 h后按GB/T 1771–2007进行腐蚀试验,每隔24 h观察板面。如图2所示,热镀锌板在96 h开始出现红锈,锌铝镁板在336 h开始出现红锈。

图2 出现红锈的热镀锌板(a)和锌铝镁板(b)板面Figure 2 Hot-dip galvanized steel sheet (a) and Zn–Al–Mg alloy coated steel sheet (b) with red rust

1.3 切口腐蚀试验

板材冲孔(直径20 mm)后先使用酒精进行板面除油,然后使用帕卡MU320A防锈油对板面重新涂油,晾至24 h后按GB/T 1771–2007进行腐蚀试验,每隔24 h观察板面冲孔切口边缘的红锈情况。如图3所示,热镀锌板从96 h开始出现红锈,锌铝镁板从336 h开始出现红锈。

图3 热镀锌板(a)和锌铝镁板(b)的切口腐蚀Figure 3 Corrosion of punched holes in hot-dip galvanized steel sheet (a) and Zn–Al–Mg alloy coated steel sheet (b)

1.4 焊接腐蚀试验

板材搭接进行点焊及弧焊,以酒精除油后使用帕卡MU320A防锈油重新涂油,晾至24 h后按GB/T 1771–2007进行腐蚀试验,每隔24 h观察板面焊点及焊缝处的红锈情况。如图4和图5所示,热镀锌板上的焊点从96 h开始出现红锈,锌铝镁板的焊点从336 h开始出现红锈;热镀锌板的焊缝从48 h开始出现红锈,锌铝镁板的焊缝从120 h开始出现红锈。

图4 热镀锌板(a)和锌铝镁板(b)的焊点腐蚀Figure 4 Corrosion of solder joints on hot-dip galvanized steel sheet (a) and Zn–Al–Mg alloy coated steel sheet (b)

图5 热镀锌板(a)和锌铝镁板(b)的焊缝腐蚀Figure 5 Corrosion of weld on hot-dip galvanized steel sheet (a) and Zn–Al–Mg alloy coated steel sheet (b)

1.5 膜下腐蚀试验

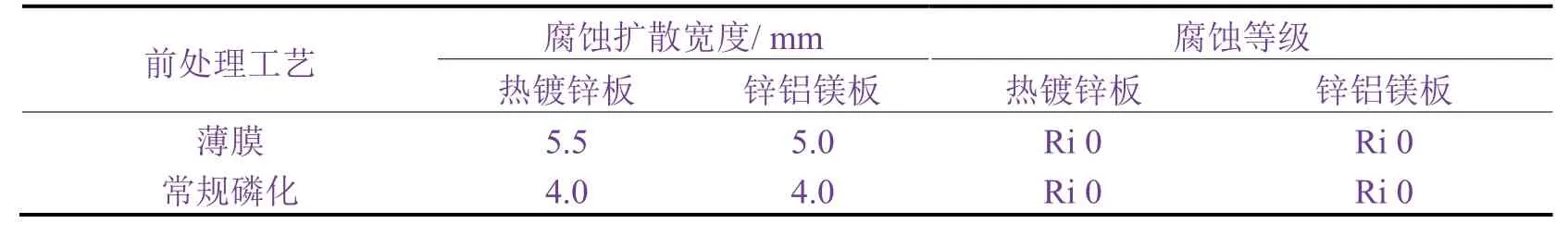

钢板分别进行2种前处理,电泳后的板面划线并按Q/JL J130006《加速模拟大气腐蚀试验方法》进行1 008 h加速腐蚀试验。表2给出的结果显示,2种镀层的膜下腐蚀程度相当。

表2 膜下腐蚀试验结果Table 2 Result of under-film corrosion test

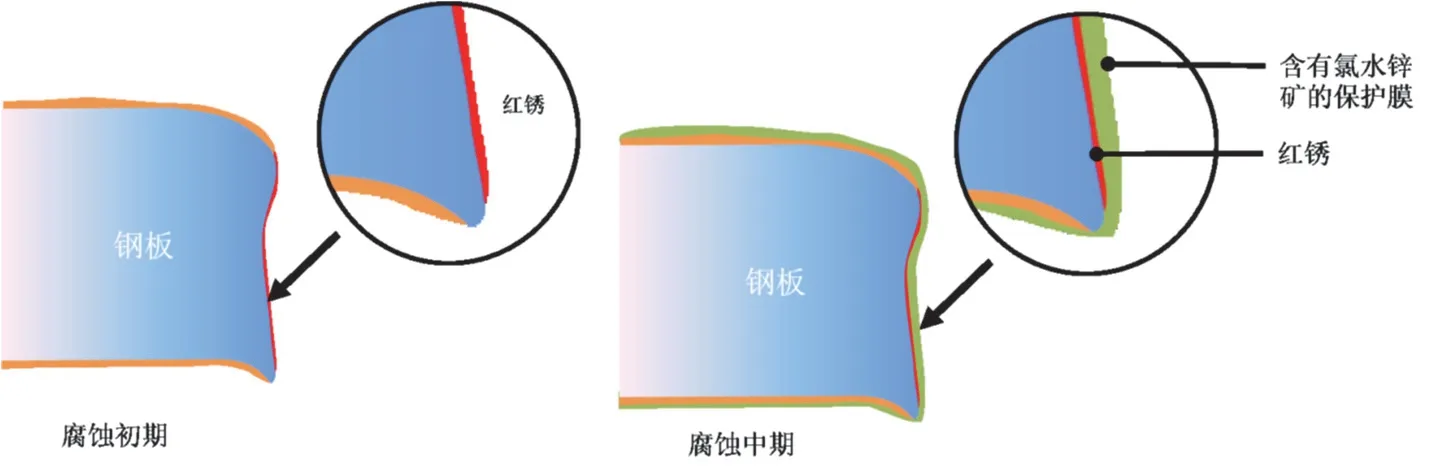

1.6 腐蚀机理

从腐蚀深度、红锈出现时间、切口腐蚀、焊接腐蚀等试验结果可知,锌铝镁镀层对基体金属的防腐能力远优于热镀纯锌,其原因为:热镀纯锌镀层钢板的腐蚀产物以ZnO为主,ZnO为疏松的半导体,在腐蚀溶液中极易脱落,不具备对基底金属的防腐性能;而锌铝镁镀层中的Mg元素可降低腐蚀液的OH−浓度,抑制腐蚀初始产物Zn(OH)2向ZnO转化,腐蚀产物主要是致密的ZnCl2·4Zn(OH)2·H2O和Zn4CO3(OH)6·H2O,且ZnCl2·4Zn(OH)2·H2O具有优良的绝缘性,可延缓腐蚀进程[1]。2种钢板的腐蚀过程如图6所示。

图6 热镀锌板及锌铝镁板平面腐蚀示意图Figure 6 Schematic diagram of general corrosion of hot-dip galvanized steel sheet and Zn–Al–Mg alloy coated steel sheet

另外,锌铝镁镀层中的合金元素在大气腐蚀环境中形成可溶于水的离子,随着液膜流动逐渐覆盖切口(如图7所示),形成状态稳定的保护膜,覆盖切口位置的红锈,因此显著提高了切口的耐蚀性。

图7 热镀锌板及锌铝镁板切口腐蚀示意图Figure 7 Schematic diagram of corrosion at cuts of hot-dip galvanized steel sheet (a) and Zn–Al–Mg alloy coated steel sheet (b)

膜下腐蚀试验结果显示,锌铝镁镀层钢板及热镀锌钢板的膜下腐蚀扩散结果相当。这主要是因为2种镀层板材电泳后腐蚀扩散以电泳膜起泡为主,漆膜划线处裸露的镀层(锌铝镁镀层或纯锌镀层)作为阳极开始电化学腐蚀,保护了基体金属,但2种镀层的平面腐蚀速率相当,因此表现出膜下腐蚀程度相当。

2 涂装性试验

涂装性试验主要考察锌铝镁板在汽车涂装前处理、电泳处理过程中的施工性及其对漆膜外观与性能的影响,是新钢板导入时重要的评价项目之一。

2.1 脱脂性试验

锌铝镁板在帕卡SF-2070脱脂液主要参数(游离碱度、槽液温度)的上、下限交叉条件下,按Q/JL J125004《车身用涂装前处理材料及转化膜技术规范》要求进行脱脂性验证。由表3可知,脱脂效果、刻蚀率、脱脂后板面外观等方面的评价均合格。

表3 锌铝镁板脱脂性试验Table 3 Degreasing test of Zn–Al–Mg alloy coated steel sheet

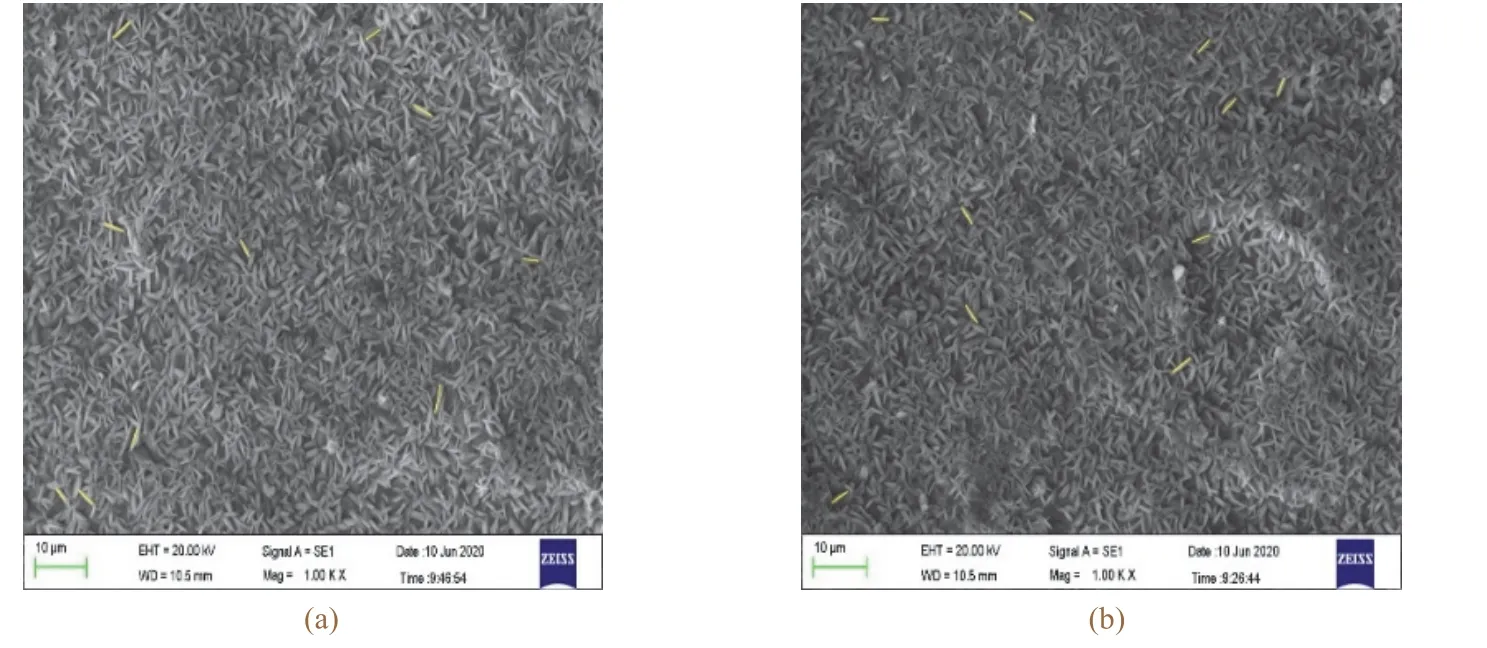

2.2 磷化性验证

锌铝镁板在实验室按表4所列前处理工艺进行处理,处理完成后评价磷化膜性能。结果显示,锌铝镁板与磷化配套性能好,磷化膜外观均匀致密,结晶覆盖率为100%,结晶尺寸为4 μm,膜重为2.8 g/m2,耐碱后膜重损失率为3.5%,产渣量为1.2 g/m2,符合Q/JL J125004的要求。

表4 实验室前处理处理工艺Table 4 Pretreatment process in laboratory

另外,模拟锌铝镁镀层因刻蚀而向磷化液带入金属离子,考察磷化膜性能受到的影响。试验结果显示,随着Al、Mg离子浓度在磷化液中升高,膜重与耐碱试验后的膜重损失率均符合Q/JL J125004要求。试验结果详见表5和图8。

图8 锌铝镁板碱蚀试验前(a)、后(b)磷化膜的SEM照片Figure 8 SEM images of phosphating film on Zn–Al–Mg alloy coated steel sheet before (a) and after (b) alkali corrosion test

表5 锌铝镁板镀层金属被带入磷化液后对磷化膜性能的影响Table 5 Effect of incorporation of metals from Zn–Al–Mg alloy coating into phosphating bath on properties of phosphating film

2.3 电泳性验证

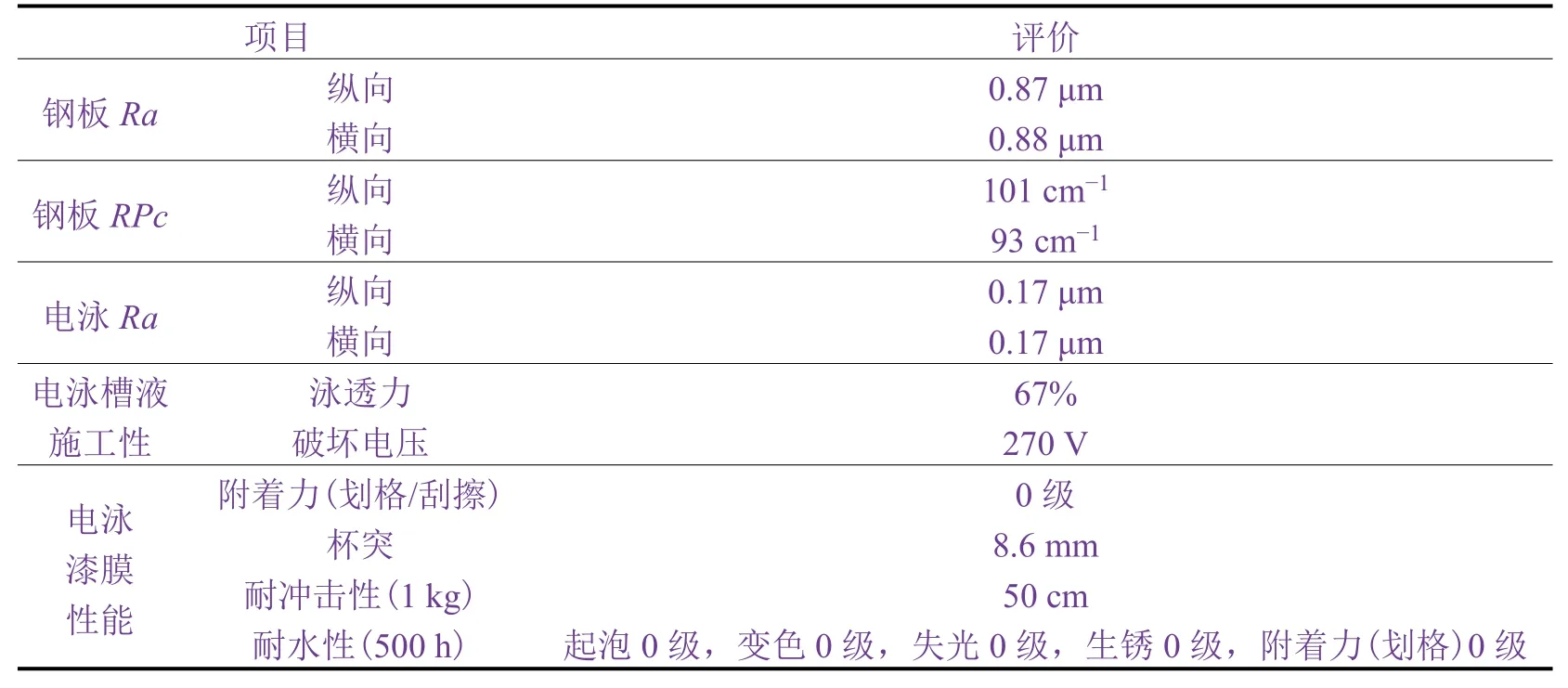

与关西LB-810电泳漆配套试验的结果(见表6)显示,锌铝镁板的施工性、电泳后漆膜外观及性能与热镀锌板相当,说明其电泳涂装性良好。

表6 锌铝镁板与电泳漆的配套性能Table 6 Compatibility of Zn–Al–Mg alloy coated steel sheet with electrophoretic paint

3 结论

锌铝镁镀层具有优异的金属防腐能力,从时间维度评价,其防腐能力是热镀纯锌镀层的2倍以上,主要是因为锌铝镁镀层的腐蚀产物致密、绝缘,可以延缓基体金属的腐蚀;同时锌铝镁板的涂装性优良,与热镀锌板无异。基于此,锌铝镁镀层钢板可以满足车身防腐及涂装性要求。