商用车高亮色油漆的开发与应用

王冰,陈二军

(陕西重型汽车有限公司,陕西 西安 710200)

随着商用汽车技术的发展,市场需求的进一步细化,客户对外观颜色和质感要求越来越高,商用车客户年轻化更是对商用车外观颜色提出了更高的个性化需求。因此,需要制定一套系统的油漆开发与应用流程,规范颜色和油漆的开发过程,使产品色彩更好地满足消费者的需求。本文以商用车一款高亮色油漆开发为例,探讨高亮色油漆开发与应用流程。

1 项目方案

1.1 项目背景及开发目标

在某商用车公司的一次客户调研中,90后年轻客户反馈现有整车外观颜色不够艳、不够亮,缺乏个性色彩。针对客户群体需求的变化,决定开发适合年轻司机的高亮、高饱和度的颜色作为主打色,以保持主色漆的持续吸引力,提升产品竞争力。

1.2 新颜色开发易遇到的问题[1]

1.2.1 新颜色市场定位不准确,销量低

以2年前开发的一个新颜色为例,由于前期没有针对颜色趋势、客户群体需求等问题进行市场调研,直接作为主打色进行颜色开发,结果销量低,并没有达到预期的市场占有率。要避免此类问题,开发前期的调研至关重要。本次高亮绿色的开发过程中,首先由色彩设计师根据色彩流行趋势、同类竞品车颜色的优劣势分析以及客户需求,结合公司整车外观设计要求,初步形成色彩创意方案。方案形成后,组织各年龄段不同部门的工艺、设计人员、物流司机进行投票,选取票数较高的前2种颜色开发,整车喷涂后再次组织设计人员、工艺人员、销售人员对色彩工艺可行性、市场预接受度、色彩设计与车型定位是否相符等方面进行评估和投票,经过多轮评审和投票,以及试板和整车评审,确保新开发颜色的市场占有量达到预期。

1.2.2 颜色开发过程的工艺验证不够充分

开发过程必须进行全性能验证,包括涂料性能、与其他材料的配套性、耐候性等,避免量产后出现本体和外饰件颜色不匹配、配套性差导致掉漆、耐候性不达标导致褪色等不良现象。

1.2.3 整车颜色不匹配

对于汽车制造厂商来说,不论在前期颜色开发过程还是在后期批量生产过程中,车身与外饰件的色差问题一直都是颜色控制的重点。要解决色差问题,涂料批次颜色的稳定是关键,开发时尽量选择同一品牌油漆供应商。现场涂装工艺、设备参数、环境条件等的稳定是保证颜色稳定的必要条件。喷涂调试时逐一确认参数,同时根据小批量颜色匹配结果来制定合理的颜色控制标准和方案,是保证系统持续运行的决定因素。

1.3 新颜色开发流程

新颜色的开发是一项汇集多个部门的庞大工程,同时涉及市场调研、颜色设计、颜色评审、涂料开发、现场调试等多个领域和专业,有的公司会根据需要而成立专门的项目部负责此项工作[2]。

商用车开发流程大致分为开发阶段、小批量试制、生产准备、试生产等4个阶段,每个阶段的主要内容见表1。从确定色彩创意方案开始至完成生产准备的整个开发流程约32周,其中涂料开发和性能验证时间较长,各阶段要做好衔接。

表1 商用车油漆开发流程与周期Table 1 Commercial vehicle paint development process and cycle

2 开发流程

2.1 色彩开发

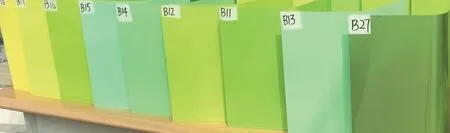

以开发某种高亮绿色为例,首先由色彩设计师根据年轻客户需求和流行趋势,形成色彩创意方案。涂料供应商据此,按照不同颜色梯度(≥5种)提供色彩样板(如图1所示),组织颜色评审(评审人员60%以上为90后年轻人),之后根据评选票数排行,结合工艺可行性,确定2种候选颜色。涂料供应商根据颜色色板和开发技术要求提供色彩指示板和样漆,完成整车喷涂后再次组织评审,确定整车设计造型与颜色匹配最佳的颜色方案,以此作为最终开发的颜色。

图1 高亮绿色颜色梯度样板Figure 1 Highly bright green gradient samples

2.2 性能试验

根据企业标准和颜色需求制定油漆性能试验技术指标和评价标准,性能验证项目包括原漆各项性能(如细度、固体分、贮存稳定性、黏度、稀释比等),施工性能(如遮盖力、烘干性、配套性、重涂性、过烘干性能),以及漆膜性能(如外观、机械性能、耐介质性、耐候性等),详见表2。

表2 性能验证项目Table 2 Properties need to be verified

3 生产准备

生产准备阶段包括定额核算、工装设计制作、备料、投罐、喷涂调试、正式工艺编制、检验规程编制、标准色板制作和下发工作。

3.1 备料

要求涂料供应商完成涂料备货,主要包括涂料配方的确定,模拟生产现场生产工艺和条件喷涂试板,确认机器人喷涂参数以及颜色匹配性,达标后完成涂料生产,送达生产现场进行喷涂调试。

3.2 洗罐、投罐

涂料供应商需要对预投罐的输漆系统管路进行清洗,清洗一遍需要2 ~ 3 d。如果是新旧颜色切换,本着相近颜色切换原则,进行2遍清洗,耗时1周。清洗完成后进行新颜色投罐。

3.3 喷涂调试

3.3.1 贴板喷涂

涂料到达生产现场后,喷涂调试时,涂料厂家会给出涂料施工建议膜厚及两站喷涂的膜厚比。机器人调试人员根据膜厚要求来调整喷涂参数,烘干后测量指定部位(如图2所示)的膜厚是否达标(如表3所示)。一般经过3 ~ 5轮的调整后就可以达到建议膜厚。

图2 工件调试时膜厚检测部位Figure 2 Positions needing measurement of coating thickness on workpieces during commissioning

表3 工件不同部位膜厚调整表Table 3 Adjustment of coating thickness for different parts of workpieces

车身调试主要是色差调试。为了减少调试车身数量、降低调试成本,在新颜色调试初期,采用铝箔纸包车贴板方式(如图3所示),提高驾驶室利用率,避免车型仿形调试产生批量报废车,待膜厚、色差调试合格后再进行整车喷涂。大致过程如表4所示。

表4 色差调试过程Table 4 Commissioning of color difference

图3 车身贴板机器人喷涂调试Figure 3 Mounting of plates on car body for commissioning the robotic spraying

3.3.2 整车喷涂

在贴板色差调试完成后,可进行整车喷涂(如图4所示)。整车喷涂后进行色差评审,根据颜色偏向,进行喷涂参数或涂料参数的现场微调,直至整车色差数值及目视达到工艺要求。随后制作标准色板,下发给各相关部门用于颜色认可及日常生产维护,同时提供给涂料供应商用于批次供货颜色比对。

图4 整车喷涂Figure 4 Whole vehicle spraying

3.3.3 整车颜色匹配

由于车身和外饰件用不同的油漆材料、不同的喷涂设备、不同的油漆供方,难免会出现色差,在生产过程经常出现各自与标准色板颜色在容差范围内,但由于两者色相偏向相反而引起整车颜色有差异。对于容易产生色差的颜色,首先保证车身颜色稳定,调整外饰件颜色,保证外饰件颜色接近标准板,同时定期组织颜色评审,对颜色偏差进行微调,确保色差在允许范围内。

4 小批量试生产

生产单元按正常工艺流程组织小批量试生产,选取8 ~ 10辆车连续生产,分5批次验证,确认机器人参数和现场环境参数。工艺部门根据连续生产材料消耗来编制单车定额,检验部门按检验规程检测产品指标,考察外观数据的一致性,对存在的质量问题进行整改,整改完成后进入批量生产阶段。

5 结语

为适应市场竞争需要,开发外观装饰性更好、性能更高的油漆已经成为潮流。通过油漆开发与应用流程的制定,规范完善了整车油漆涂层自颜色选型、色彩设计、性能测试、油漆试喷、批产投罐、色彩匹配等过程的工作流程,确保整个油漆涂层的工艺设计与开发过程受控,达到油漆开发的预期目标,满足市场客户的需求。