低产量下涂装电泳外观品质管理

马风雪,段雪娜,杨忠

(吉利汽车集团有限公司,浙江 宁波 315336)

汽车涂装是汽车制造过程的四大工艺之一,该工艺的存在保证了整个车身达到国家法规要求的防腐能力,同时赋予其绚丽的外观色彩,为客户个性化的选择提供了更多可能性。阴极电泳作为涂装防腐能力中的关键工序。通过将车身浸在阳离子型电泳漆液中作为阴极,辅以阳极棒,在两极之间通电,带正电荷的胶体树脂粒子和颜料粒子在电场的作用下移至车身表面析出而形成不溶于水的漆膜,这层漆膜经过烘干后附着在车身上,从而防止车身铁板受到外界腐蚀性介质的侵蚀。某国内知名品牌车企涂装的车身能达到5年无锈蚀、10年无锈穿的防腐性能。为保证该防腐能力,管控电泳、静电喷涂等工艺过程参数的稳定性在涂装工艺品质管控中至关重要。在产量稳定时,工艺管控较常规,但是在某些特殊条件下,生产量不稳定,甚至很低,就为工艺管控带来困难。本文主要介绍在低产量下电泳工艺管控的措施。

1 低产量下电泳外观存在的问题

正常生产过程中,电泳槽液中的固体分、颜料、助剂等材料逐渐消耗,为保证电泳槽液的稳定性,生产出品质合格的电泳车身,每天需定时定量地补充电泳材料。正因为有新鲜的材料添加使电泳槽液维持在一个稳定的水平,才能够生产出品质稳定的车身。但是当产量很低时,为防止电泳槽液沉淀而导致槽液性能变差,电泳槽液必须24小时循环。不间断的循环导致电泳漆分子和设备管路一直处于剪切作用之下,槽液温度升高,从而令槽液稳定性急剧下降。同时,电泳漆的分子量较大、分子链长,分子之间互相摩擦和剪切会使分子结构遭到破坏。在槽液温度升高和分子破坏的双重作用下,电泳漆乳液树脂析出,颜料沉降而产生颗粒,槽液参数失衡,槽液性能下降,此时生产出的车身漆膜容易出现异常,粗糙度、外观等变差。

2 解决措施

2.1 产量低时的控制方法

对于每天产量低于50台车的情况,固体分可控制在中下限,底部阳极(即裸阳极)需要全部关闭。每天在进车生产前给阳极箱加酸,电导率控制在300 μS/cm。在进车结束后排放阳极液,电导率控制在100 μS/cm以下。如果电泳槽投入运行已有1年以上,但是槽液更新不足2次,那么车身漆膜会出现增厚、粗糙度超标、颗粒明显增加等缺陷。想要提高涂料档次或处理问题槽液时,建议对电泳槽液进行强制更新。

在更换涂料时应先对原槽液进行确认并进行混槽试验,实际更换时可采用逐步加入新涂料不断置换的方式。加漆总量与槽液原漆总量之比俗称为更新周期。1个更新周期是指一段时间内添加的电泳漆量与槽液原漆质量相同。为保证电泳漆膜质量稳定,每半年至少有1个更新周期。

更新周期与置换率的关系见表1。

表1 更新周期与置换率的关系Table 1 The relationship between update cycle T.O and replacement rate

第i日的置换率Si按式(1)计算。

其中Mi为第i日加漆量,Si−1为前一日的置换率,Q为槽液折成原漆的总量,mi−1为前一日的产量,t为单车平均消耗。

例:第i日加漆量为2 600 kg,(i– 1)日的置换率为30%,槽液原漆总量为150 000 kg,(i– 1)日的产量为300台,单车平均消耗为6.5 kg,则第i日的置换率Si= [2 600 + 0.30 × 150 000 – (2 600 ÷ 150 000 + 0.30) × 300 × 6.5] ÷ 150 000 × 100% = 31.3%。

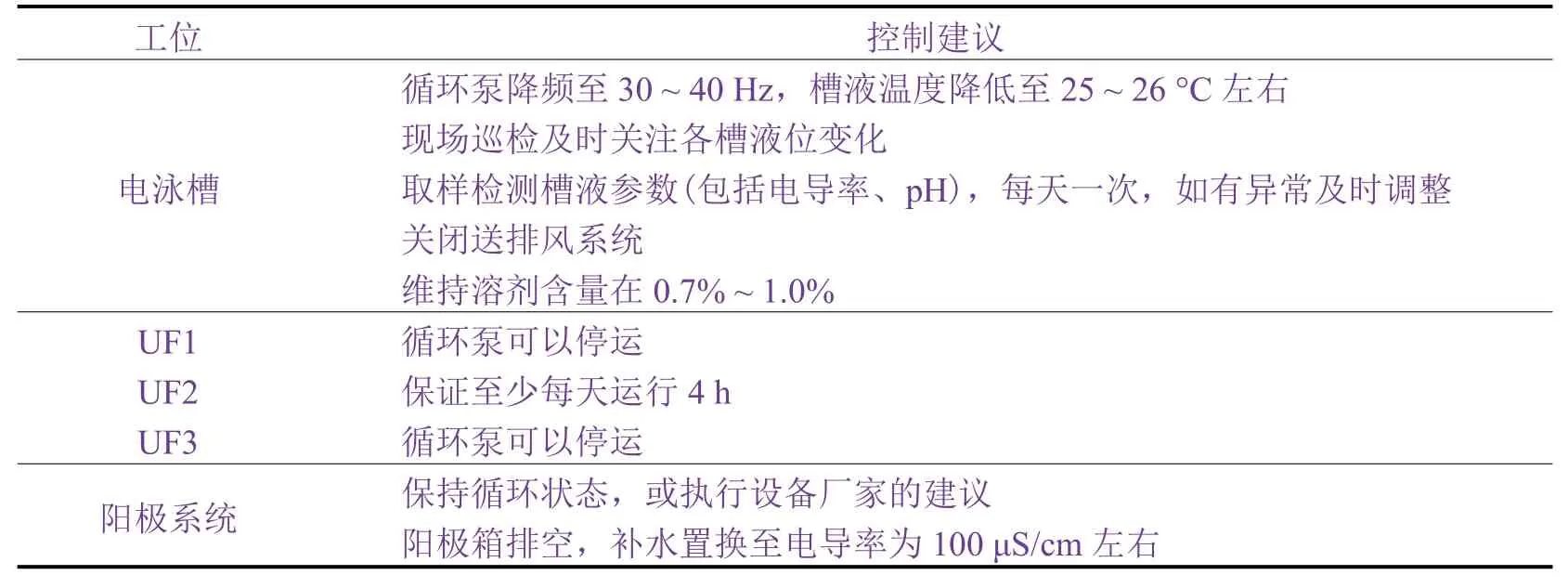

2.2 停产时间大于7 d而小于14 d时的控制方法

当停产超过7 d而不足14 d时,可从以下几个方面着手进行控制:

(1) 防止溶剂挥发,包括不加入新鲜UF(超滤)液,改为批量式水洗液更新。

(2) 加入添加剂以保持涂料稳定。

(3) 控制溶剂量,保持后续过车时车身的膜厚。

(4) 控制温度,最大限度地减少溶剂挥发。

(5) 环境设备等的管控以减少溶剂挥发为首要目的,如停止电泳槽室体工位的排风机,用塑料布将电泳槽上方罩起来,关闭电泳工位的门,UF水洗系统实行间歇性喷淋等。

表2的措施可供参考。

表2 某主机厂在停产时间大于7 d、小于14 d时的控制要求Table 2 Control requirements for an OEM when the shutdown time is longer than 7 days but less than 14 days

2.3 电泳线长期不生产时的控制方法

电泳线体如果长期停产,可以从以下几个方面进行管控:

(1) 将槽液温度降低到25 ~ 26 °C,防止溶剂挥发。

(2) 开启所有的泵和管路循环系统,防止颜料沉淀。

(3) 将水洗区设置成定时歇式喷淋,防止干燥而引起颗粒物增多。

(4) 关闭管路中所有的下排阀门,防止涂料泄漏。

(5) 如有维修或改造施工,做好防护措施,防止污染物混入。

(6) 定期点检槽液温度、循环系统压差、槽液液位等工艺参数,做好相关记录,以便后期有需要时进行查看。

当生产线体再次运转时,需结合涂料厂家的建议,添加槽液添加剂等材料。

3 实践效果

国内某汽车主机厂涂装车间新车型上市前产量较低,为避免电泳槽液长时间循环而导致后期质量问题,采取了逐步置换的方式对电泳槽液进行更新,以保证后期电泳车身的外观品质。

为验证槽液置换的比例对电泳外观的影响,该主机厂进行了对比试验。在不同槽液更新比例的条件下,检测槽液的pH、电导率和固体分,同时测得在不同电压下制得的试验板的膜厚和粗糙度,从而验证槽液更新变化对电泳漆膜外观的影响。从表3中可以看出,槽液更新越多,电泳漆膜越厚,电泳后粗糙度越低,电泳外观越好。

表3 置换率对电泳外观的影响Table 3 Effect of replacement ratios on appearance of e-coating

4 结语

随着汽车在国内家庭中越来越普遍,人们对车身外观品质的要求越来越高,同时国内各大汽车厂之间品牌竞争越来越激烈,各个主机厂也越来越快地推出新产品。现在各汽车主机厂不仅在新车研发时关注各项功能和性能,也越来越关注车身外观质量。为保证车身涂装外观及防腐性能的质量要求,涂装更需着重关注过程工艺验证的问题,对可能造成后期产品质量问题的情况必须严肃对待,及时制定相应的整改计划,保证工艺验证过程中质量目标都能满足顾客要求。同时,对开发新车型过程中整改的问题,在其他项目中要进行横向排查,提前考虑整改措施的落实,以避免同类问题的发生。

——各大主机厂审核要求