汽车涂装内喷机器人策划及常见问题规避

杨报军

(奇瑞汽车股份有限公司,安徽 芜湖 241006)

《中国制造2025》提出了制造业坚持“创新驱动、质量为先、绿色发展、结构优化、人才为本”的基本方针。在自动化、智能化、信息化及机器人应用相对成熟的汽车行业,该方针其实已经得到全面推进和应用于现场生产线,机器人全自动化技术早就被广泛用于汽车涂装生产线。

机器人全自动化喷涂作业是指通过机器人设备、喷涂系统集成,喷涂过程(包括生产和管理过程)在没有人或较少的人直接参与之下,按照提前规划(包括工艺和设备)的要求,经过自动识别、自动检测、信息处理、分析判断、操纵控制,实现预期的目标,最终达到理想的产品和外观质量要求。

随着职业卫生、油漆利用率、环保要求的提高,内喷有必要用机器人喷涂,以提高效率和一致性,降低油漆浪费,并把人从繁重的体力劳动、部分脑力劳动以及恶劣、危险的工作环境中解放出来,进而扩展人的逻辑思维能力,提高劳动生产率。为了使该技术能够在生产线上投入应用,需对内喷机器人技术进行研究分析,掌握内喷机器人的成熟技术,将其用于新建或改造项目上。另外随着绿色发展、节能环保技术的应用,在喷漆采用全机器人作业的前提下,涂装线喷漆室均相应地采用了循环风空调技术,同时结合干式喷漆室等新技术,使节能、环保、绿色发展的理念得到充分展现。

本文对新建或改/扩建涂装内喷机器人方案策划及常见问题规避进行了总结,主要从生产布置、行业技术应用、常见问题及应对等方面展开说明。

1 生产线布置

1.1 输送方式的选择

喷漆室输送从一开始的全人工手推已发展到如今的全自动输送,根据产能的不同,目前汽车涂装喷涂作业的输送方式普遍采用输送链连续(连续式)输送或滚床间隙(走停式)输送方式。选用何种输送方式与产能、节拍、机器人选型等密不可分,这些条件大多互为掣肘,需要相互配合。以38 JPH的情况为例,对喷漆室输送采用连续式与走停式进行对比评价,见表1。

表1 连续式与走停式喷涂的对比Table 1 Comparison between line-tracking conveyor and stop-and-go conveyor

经行业对标及实际应用初步统计,除沃尔沃、大众工厂的喷漆室输送普遍采用走停式(如图1所示)外,其他汽车生产工厂的喷漆室内喷输送采用连续式与走停式的都有,选用连续式输送方式较多,这也是为了保证整个喷漆室内、外表面喷涂的连续性和一致性。采用不同的输送方式对节拍、车身外观质量、仿形示教等也有直接影响。

图1 内喷站相关机器人设备的照片Figure 1 Photos of robots in interior spraying station

1.2 安装方式的选择

内喷机器人的安装方式主要分为两大类:固定式安装和移动式安装。其中固定式安装通常又可分为落地式、塔式、壁挂式、高位吊挂等;移动式安装主要是增加了一个移动轨道。喷涂机器人本体目前主要分为单体6轴机器人和单体7轴机器人。

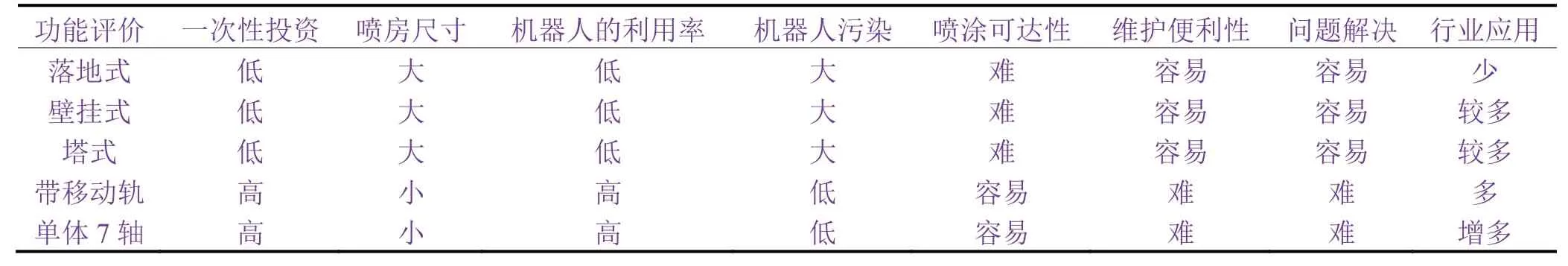

安装方式的不同将直接影响一次性投资额、节拍、机器人利用率、喷涂外观质量、上漆率及末端处理量(包括废气、废水、废渣等)和处理费用等,对设备污染、维护、保养等投入也有较大影响,详见表2。

表2 在机器人数量相同的情况下几种内喷机器人安装方式的对比Table 2 Comparison between several installation modes of interior spraying robots in the case of the same number of robots

喷涂机器人的安装方式经历了一开始的固定式,到壁挂式、移动式,再到目前普遍应用的单体7轴喷涂机器人的发展过程。以Dürr机器人为例,机器人安装方式大致有图2所示的几种情况。

图2 不同安装方式的机器人设备Figure 2 Robots with different installation modes

2 喷涂设备的选择

2.1 空气与静电喷涂工艺

经过不断改进与发展,目前行业内普遍采用旋杯喷涂工艺,喷枪在自动内喷机器人上将被旋杯所替代。

无论是喷枪还是喷杯,其中是否采用静电喷涂,将直接影响最终的油漆利用率和喷涂效果。在喷涂作业过程中,静电喷涂的涂料利用率大幅度提高。在日常使用中,空气喷涂作业时涂料的利用率仅为30%左右,而且对于有特殊形状结构的工件(棱角较多,如车身内表面门框部位),利用率将更低;但实际在类似区域上,空气喷涂的效果相对于静电喷涂会更好,因静电喷涂存在静电效应,凹面不容易喷涂和吸附到油漆。采用静电喷涂设备时,在实际作业过程中,涂料粒子受电场作用力而被吸附于车身喷涂作业表面,大大减少了涂料的飞溅及回弹,使得涂料的损耗大幅度减少,利用率相较于空气喷涂有一定的提高。2种喷涂工艺的对比详见表3。

表3 空气喷涂与静电喷涂的对比Table 3 Comparison between air spraying and electrostatic spraying

在空气喷涂作业中,喷雾飞溅严重,作业环境非常差。静电喷涂产生的漆雾飞溅非常少,作业环境将得到很大程度的改善。静电喷涂与空气喷涂最大的区别就在于静电喷涂能大大提高喷涂的质量及生产率,减低涂料消耗、废弃物排放及维修保养成本。

2.2 有/无高压静电喷涂设备

车身内表面与外表面喷涂成膜机理有所不同,外表面喷涂要充分发挥静电吸引作用,所以喷形较为柔和,枪速也不能过快;内表面由于其复杂的表面形状(如车身门框部分凹面),因此油漆雾化后很难完全靠静电吸引形成均匀涂层,必须靠有充分穿透力的坚挺喷幅正对内表面进行喷涂,才有可能形成均匀并充分遮盖的涂层。基于上述成膜特点,内表面喷涂的上漆率普遍较低,空气旋杯通常在35% ~ 40%之间,静电旋杯也就达到50%左右,但容易造成雾化器表面油漆污染,而且这几乎不可避免,因此内表面喷涂的污染远比外表面喷涂严重,内表面雾化器表面油漆污染的清洁频次普遍为每2 h一次(76台)。这与生产线的节拍、产量,机器人的配置、数量、布置,以及现场维护、保养、保洁效果等有直接关系,详见表4。

表4 不同雾化器的对比Table 4 Comparison between different atomizers

不同品牌厂家的雾化器性能不同,但由于内表面喷幅坚挺,因此普遍允许内喷采用更高的机器人运行速率,目前行业内Dürr、ABB、SAMES等品牌的雾化器允许机器人运行速率高达1 200 mm/s。但由于内表面喷涂上漆率低,降低机器人运行速率并优化喷涂参数对雾化器表面油漆污染会有一定改善,但改善程度有限。改善雾化器表面油漆污染的有效方式是减少绝对工作量,避免姿态不利及相互干扰引起的雾化器表面油漆污染。

3 常见问题的规避

涂装内喷机器人常见问题大多与前期规划技术方案及策划有关,其中主要涉及生产线布置(如输送方式、安装方式)、喷涂设备选择及设备配置、数量等。

3.1 静电高压报警

高压静电喷涂设备的喷涂原理是通过高压发生器产生高压,然后经过控制系统直接加压到静电喷涂设备的雾化装置上,使油漆在喷杯的高速旋转下雾化,在整形空气和高压作用下形成圆锥雾化物,吸附在工件表面。所以雾化系统在通过油漆管系统时对地会有电压差而产生电流,因为油漆管自身电阻较大,所以一旦静电流超过了安全值,就会发生高电压故障报警(见表5)。

表5 主要静电高压报警的描述Table 5 Description of main electrostatic high voltage alarms

静电高压报警不仅局限于以上内容,在此只是对主要问题进行描述及简单分析说明,为类似项目规划以及设备日常维护、检修、保养等过程提供参考。

3.2 雾化器污染

3.2.1 问题描述及现状分析

当选用静电高压雾化器进行内表面喷涂时,通过在雾化器上施加静电,雾化器与车身内表面形成电场,会有效地提升上漆率,并由于其静电回包效果,对一些表面可以减少轨迹数量,从而缩短喷涂时间。

然而静电效果虽好,但静电效应导致雾化器表面更容易受油漆污染,油漆污染累积形成一定膜厚后会将负极(雾化器)与正极(机器人本体)导通,形成漏电流,最终引起高压报警。

3.2.2 分析结论

内表面喷涂的特点导致雾化器表面受油漆污染的情况远比外表面喷涂时严重。

扩大喷涂施工窗口并优化喷涂参数虽能在一定程度上提高上漆率,但并不成比例,达到一定程度后,即便再扩大窗口和优化参数,也无法提升上漆率。

在参数优化到一定程度后,雾化器表面所受的油漆污染主要与喷涂工作量、作业姿态以及相互喷涂干扰有关,作业时间与作业区域的合理分配(尽可能均衡)可以减轻个别机器人的工作量,并减少相互干扰,从而减轻因雾化器表面受油漆污染所造成的影响。

静电喷涂由于静电的存在,即使在较小的窗口下,也能达到较高的上漆率,但更容易出现高压报警(相对于非静电喷涂而言)。经导电原理分析,通过有效措施,均可避免高压报警的产生。

3.3 经验及教训

针对以上内喷机器人常见问题描述、分析及规避措施,后续项目规划、应用、过程管理等可借鉴以下经验:

(1) 机器人配置方面:①选择更优的机器人品牌、型号及安装方式;②选择更优的雾化器喷涂设备;③适当增加机器人的数量;④在数量一定的情况下,加大机器人作业活动范围和施工窗口;⑤在充分考虑输送节拍的前提下,将机器人作业时间最大化。

(2) 喷涂工艺选择方面:①选择更适合企业产品的喷涂工艺(如3C2B、3C1B、B1B2等);②选择施工窗口最佳的油漆材料(包括黏度、施工固体分、电导率、遮盖力等);③选择适合自身企业的喷涂工艺设备(有/无高压静电喷涂)。

(3) 关联设备之间的配置需要充分考虑:①喷涂机械化输送设备输送方式的选择(走停式或连续式);②输调漆输送方式(三线循环、二线循环或走珠系统等)及配置选择(如选择气动泵还是电动泵等)。

4 结语

在专业技能人员日益紧缺的今天,关键岗位人才培养是必须面对的实际问题,特别是在喷漆室作业的喷涂工种,由于其环境特殊,对作业人员的职业健康有一定影响。于是当前汽车行业中新建或新规划的涂装线普遍应用机器人作业,尤其是车身喷涂工艺,车身内外表面喷涂均选用机器人全自动工作,整个喷漆作业无人化,工人仅仅对现场作业效果进行抽检。

对内喷机器人实际项目应用过程所发现问题的解决,无论是从设备方面还是从工艺优化方面,均是为了进一步提升油漆利用率,降低VOCs(挥发性有机化合物)排放,提升车身外观质量,同时为今后项目规划及新改/扩建项目积累实用而有效的经验。