二氧化碳长输管道投产置换过程模拟分析

刘建武, 李 毅, 龚霁昱, 张千昌, 胡其会*

(1.中石化石油工程设计有限公司, 东营 257062; 2.中国石油大学(华东)储运与建筑工程学院, 青岛 266580)

以CO2为主的多种温室气体大量排放导致全球变暖、极端天气出现等气候问题已成为全球瞩目的重大问题,严重影响人类的生存和正常发展。根据《巴黎气候协定》,中国承诺2030年碳排放达峰,未来中国CO2减排任务艰巨。碳捕集、利用及封存技术(carbon capture, utilization and storage, CCUS)能有效减少大规模工业CO2排放,是未来几十年CO2减排、控制温室效应的有效手段。然而,CO2捕集地一般与封存区域距离较远,需要将捕集的CO2安全高效地输送到封存区域。相比于陆路槽车、海上船运等其他运输方式,管道输送是一种相对经济、高效的运输方式[1]。

目前,全世界约有超过7 500 km的CO2长输管道,其中大部分用于CCUS技术减少CO2的排放[2]。相比国外,中国还没有工业规模已投产的CO2输送管道,中国CO2管道建设不得不通过人口密集区域,因此外国投产运行经验不能完全适用于国内的情况。另外,目前中国CO2管道设计、投产以及运行主要参考天然气管道标准规范,但是CO2与天然气的相特性差别较大,CO2管道投产运行过程中易发生相变或生成干冰造成冻堵[3],影响管道的安全平稳运行。因此,天然气管道设计运行经验不适用于CO2管道,需要开展专门针对CO2管道投产运行技术的研究。

惰性气体投产置换是管道投产工艺的重要组成部分,置换气体通常采用N2,与天然气管道投产置换需避免空气与天然气直接接触形成爆炸性气体混合物相比,CO2管道投产置换主要是利用N2惰性且具有高吸水性的特点,置换过程可以完成管道清洗干燥并为随后调试管道或设备做好准备。

目前,中外针对气体管道投产方案的研究主要集中在天然气管道置换方面。外国针对管道N2投产置换与混气的理论研究开展较早,主要采用实验法确定了对流扩散系数。1953年,Taylor[4]最早对细管中介质扩散情况进行了研究,采用高锰酸钾水溶液作为示踪计,并使用色度计对管道内介质轴向浓度分布进行了测量,得到层流与紊流的轴向扩散系数计算公式。Johnson等[5]通过研究天然气管道直接吹扫和惰性气体吹扫,提出置换过程中天然气和惰性气体分别与空气混气段长度的计算公式。Mahgerefteh等[6]研究了气态纯CO2和含杂质CO2在管道内减压波的传播速度并进行了预测和实验,发现含杂质的CO2的相变压力平台明显降低。Jäger等[7]针对CO2可能在管道内发生相变,建立了吉布斯自由能模型,对纯CO2和含杂质的CO2的固-液-气相平衡进行了计算和描述,提供了管道内CO2的相态的判别依据。目前,中国针对长距离输气管道N2投产置换的研究主要停留在施工现场的实践经验结论和软件模拟的方案选择阶段。孙兴祥等[8]针对涩北至西宁段管道投产置换时采用不同置换方案的投产结果进行了对比,分析了有无隔离器置换的优缺点,论述了无隔离器置换的可行性。谭力文等[9]对管道采用N2投产置换过程的工艺参数进行了研究,结合管道试运营投产规范和气体状态方程定量地计算了投产置换过程中注氮温度、注氮量、推进速度等参数。丛蕊等[10]对天然气管道投产置换进行了模拟,得到了置换时所需N2量和消耗时间随管道长度、管径及压力的变化规律,为无隔离器置换工作提供了理论依据。段威等[11]根据气体扩散与传的基本理论推导出混气段长度的理论计算公式,将理论计算结果与利用FLUENT软件模拟结果吻合,证明计算公式可行性,并研究了不同置换条件下,混气段长度的变化规律,为天然管道投产置换过程的相关参数提供了理论依据。柴多等[12]利用FLUENT软件,对N2在不同置换流速下管径、管长对混气段长度的影响进行了数值模拟,并分析了弯头对混气长度的影响。崔茂林等[13]归纳总结了中国十余年来工业规模长距离输气管道投产置换的实践经验,提出了在天然气长距离输送管道N2投产置换操作过程中的一些创新做法和实用性技巧,极大简化管道投产的现场操作,具有较强的指导意义。郑建坡等[14]综合考虑了CO2输送的起终点距离、输送量、输送温度和输送成本,具体分析了不同条件场合下,管道、汽车、火车和船舶4种运顺方式的优缺点,并指出对于大量CO2长距离运输应采用管道运输方式。然而,从文献调研来看,中国目前没有还已建成的CO2管道,并且关于CO2管道投产方案的研究极为匮乏,因此针对CO2管道投产置换方案进行研究对中国工业规模CO2管道的投产运行具有重要的工程意义。

现针对延长石油某CO2长输管道,利用SPS软件建立管道投产置换仿真模型,分析不同管内气体介质投产置换规律,分别针对纯CO2、含杂质CO2及天然气管道的投产置换过程进行了数值模拟,分析不同因素对注氮量和投产过程时间的影响,根据分析结果推荐了该条CO2管道的投产方案。

1 投产置换仿真模型建立

1.1 概况

延长石油某CO2输送管道工程,设计输量为36万 t/年,沿线设首站、分输站和末站3座站场,以及6座阀室(3座监控阀室、3座普通阀室)。管道全长102.0 km,最高处海拔为1 667 m,最低洼处海拔为1 220 m。管道沿线海拔高程如图1所示。

图1 管道沿线高程Fig.1 Elevation along pipeline

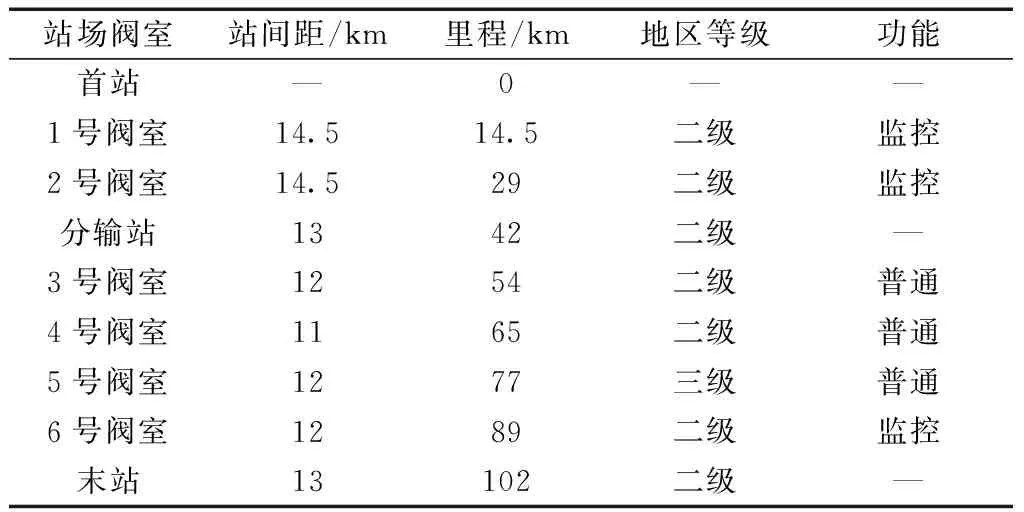

管道沿线设3座站场、6座阀室,最大站间距为14.5 km,站场阀室情况如表1所示。

表1 站场及阀室情况Table 1 Station and valve room information

1.2 输送介质组分及性质

该CO2管道的输送介质组分如表2所示。通过HYSYS软件计算介质的临界温度为30.4 ℃、临界压力为7.546 MPa。为了区分纯CO2、含杂质CO2以及天然气的相特性,将三者的相特性曲线展示在同一张图中,如图2所示。天然气组分如表2所示。

表2 含杂质CO2及天然气组分Table 2 Containing impurities CO2 and natural gas components

不同介质在不同压力、温度状态下,处于不同的相态,包括气相、液相和超临界状态,如图2所示,3条不同介质的相包线分别为:天然气(点划线)、98% CO2含有杂质的输送介质(实线)以及纯CO2(划线)。纯CO2为一元介质体系,其相同压力下泡点与露点参数相同呈线性关系,当状态参数处于相包线上时,气液共存,纯CO2的临界点为30.95 ℃、7.37 MPa。含有杂质的CO2相包线在0 ℃以上时,与纯CO2相包线差距不大;不同的是,含有杂质的CO2多元体系存在气液共存区,气液共存的条件比一元体系宽松。含有杂质的CO2介质与天然气相比,在相同变化条件下更容易发生相变,其气液共存区较窄,气液共存条件苛刻,且在高压力输送条件下存在生成固态干冰的可能,增加了输送的安全隐患。

图2 不同介质的相特性曲线Fig.2 Envelope lines of different fluid

当含有杂质的CO2超过临界点时(30.4 ℃、7.55 MPa),处于超临界状态。超临界状态下CO2的宏观状态与气体相类似,密度接近液体,扩散系数高于液体,黏度接近于气体。此时CO2是介于气态与液态之间的第3种状态,超临界状态的CO2同时具备气态和液态的相特性,具有更好的流动性、溶解性和管输特性。

1.3 SPS模型建立

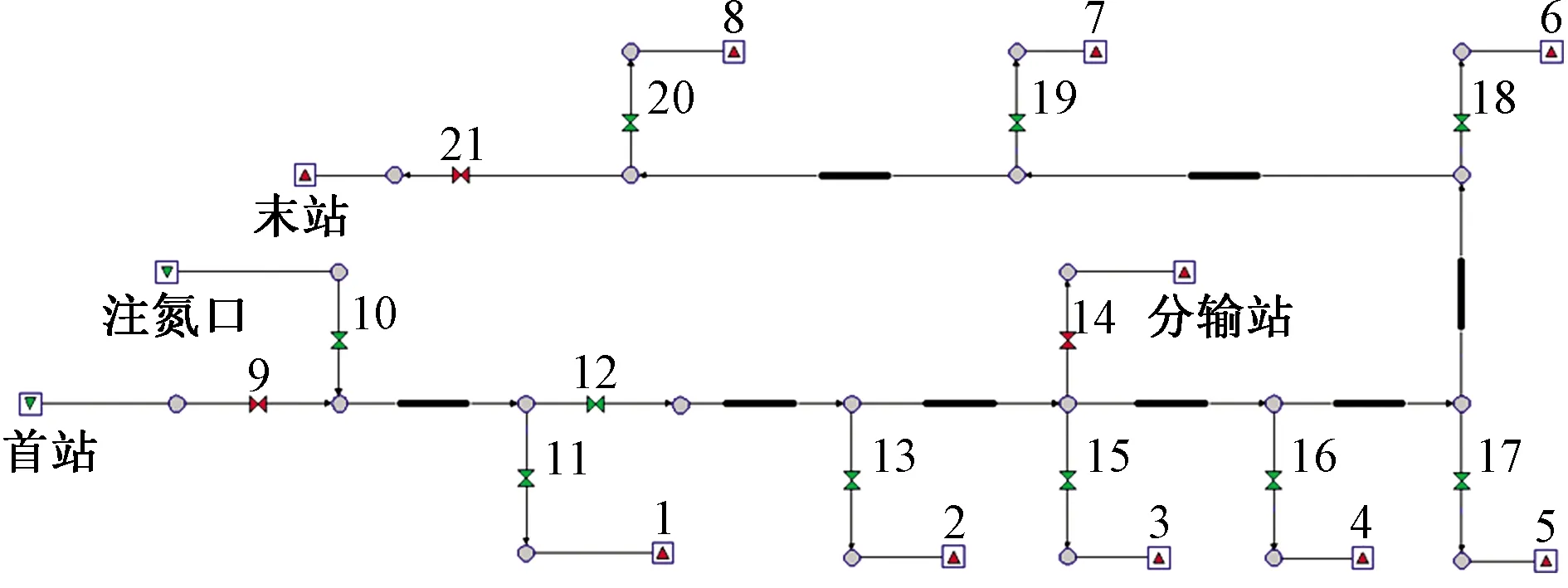

根据该CO2输送管道工程设计、站场及阀室设计参数,结合输送介质物性及相特性,采用SPS软件建立仿真模型,如图3所示。

1、2、4~7为普通阀室;3、8分别为分输站、末站放空阀室; 9、10、14、21分别为首站、注氮口、分输站以及末站控制阀; 12为N2封存阀;11、13~20为放空阀图3 CO2输送管道模型示意图Fig.3 Schematic diagram of CO2 pipeline model

由于SPS组分追踪时,如果输送流量为0时,不会检测组分以及记录介质到达时间,因此将各个阀室及分输站的放空接口设置为SALE,通过压力控制设为0,相当于直接接通大气,当管道内介质到达时会被检测。这样既能检测组分在整个管线行进的状况,也可以记录组分到达各站、各阀室的时间。

投产置换仿真模拟使,首先在首站与第一个阀室或中间站之间的管段注入N2并进行封存、升压。当达到投产置换压力要求后停止注氮,静置一段时间检查无泄漏点后,打开第一个阀室或中间站阀门,同时气源开始向首站按照最佳置换速度注入气态CO2,由 CO2推动N2进行投产置换.通过组分追踪到N2头快要到达末站时,及时打开末站放空阀进行N2放空,直到CO2头到达末站,关闭放空阀,置换阶段完成;此时提升首站注入流量,开始全线分阶段升压直至最终达到输送任务要求的压力值。

2 结果分析

2.1 氮气封存阶段

根据N2投产置换要求,在首站与1号阀室之间进行N2封存。根据现场投产经验,封存压力不宜过高,否则置换开始后N2段自身扩散速度快,影响各阀室和站场检测N2-空气混气头的到达时间。一般要求N2封存压力为0~0.1 MPa(表压)[15-16],以封存压力为0.05 MPa进行模拟。根据《油气管道试运投产技术规范》(Q/SYGD0112.1—2019)的技术要求,N2在管道内的推进速度宜控制在0.6~2.0 m/s,所以模型流量取为200 Nm3/h[16]。

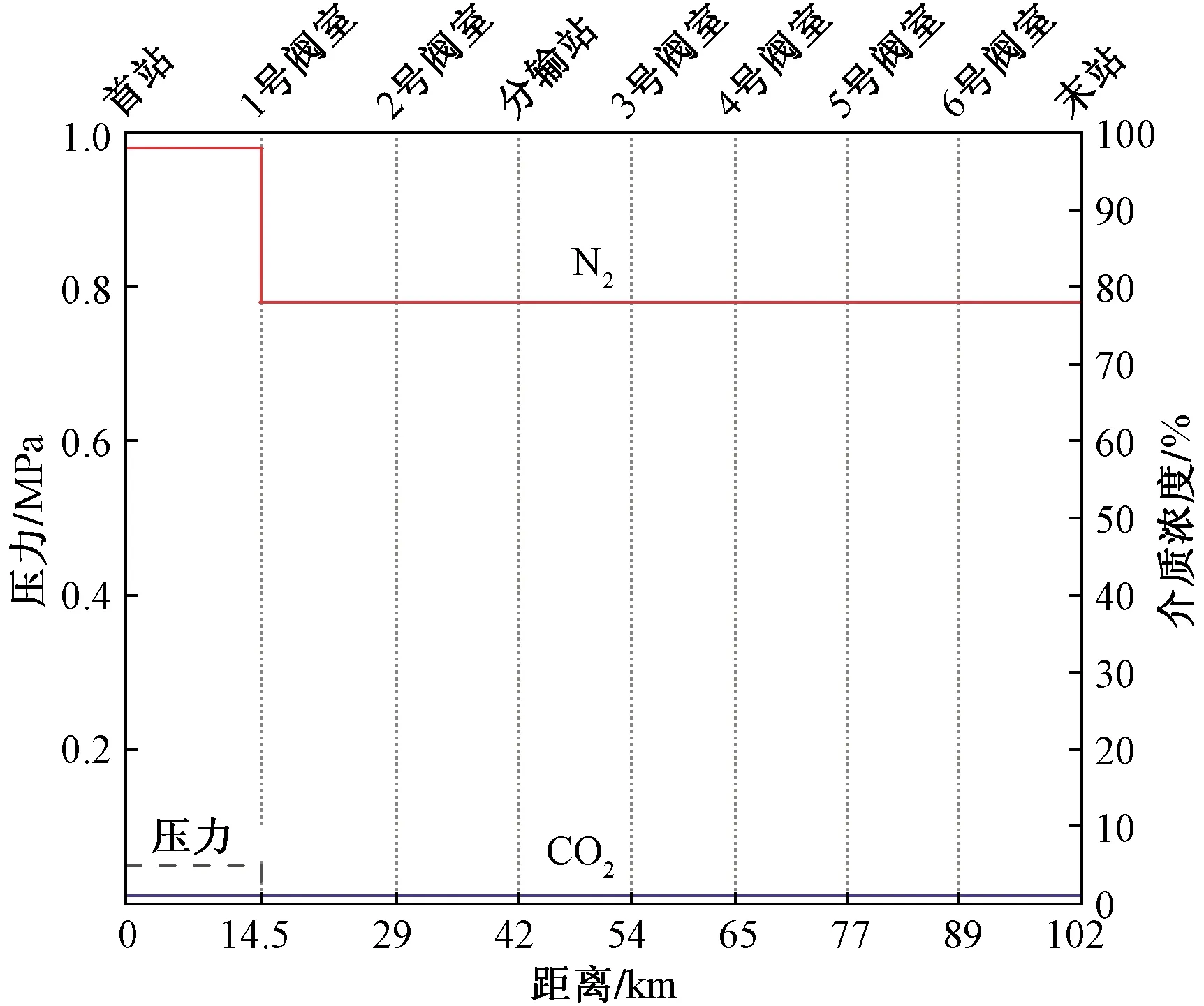

N2封存完成,如图4所示。此时首站与1号阀室之间充满N2,浓度为98%,压力为0.05 MPa。1号阀室后的管道内为空气,N2浓度为78%,压力为大气压。

图4 N2封存完毕管道内状态Fig.4 Status in pipeline after N2 storage

所需消耗置换气量与输送介质没有直接联系,与N2封存压力和首站与第一个阀室之间的距离有关。根据模拟结果,可得首站至1号阀室之间N2封存完毕共耗时152.3 min,共用N2507.688 m3,如图5所示。为了分析不同封存压力时的N2封存量与消耗时长,分别进行了封存压力为0.01、0.03、0.05、0.07 MPa时的N2封存模拟分析。由模拟结果可知,0.01、0.03、0.05、0.07 MPa封存压力时的N2消耗量分别为358.775、431.972、507.688、579.866 m3,消耗时长分别108.4、131.8、152.3、176 min。可以看出,N2消耗量和消耗时长均随封存压力上升而上升,且基本成正比。

图5 N2封存耗气量Fig.5 N2 storage gas consumption

由于此条管道管径较小,第一个阀室与首站距离较近,所以所需N2量小,建议采用注氮车注氮,注氮速度按技术要求最大流速2.0 m/s进行,节省注氮消耗时间。特别地,由于液氮罐车注氮,液氮温度过低,为了保护管道应将N2提前气化且温度至少在5 ℃之上后再注入管道。

2.2 氮气置换阶段

氮气置换过程,如图6所示。随着CO2的注入,CO2作为动力推动N2向前移动。根据《天然气管道运行规范》(SY/T 5922—2012)中规定[17],N2置换过程中管道内气流速度不宜大于5 m/s。为减少投产置换时间,模拟采用最大气流速度5 m/s,经管道内径计算得出CO2气源注入流量为463 Nm3/h。

图6 N2置换过程中管道内状态Fig.6 Status during N2 replacement

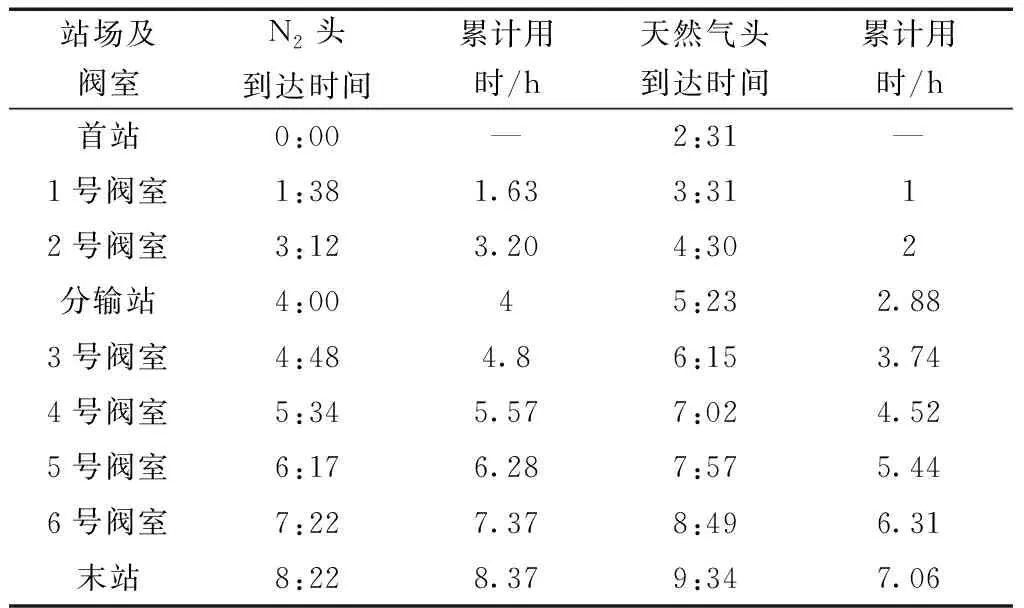

在氮气封存、升压完成后,可以适当停止流程24 h,此段时间可以用于榆能化首站至1号阀室之间管道低压检测泄漏。根据SPS软件组分追踪记录,将N2头和CO2头到达各站场及阀室时间、累计用时计入表3。为了进行对比,将天然气头和N2头到达各站场及阀室时间、累计用时计入表4。

表3 N2和CO2头到达各站场及阀室时间Table 3 Time of N2 and CO2 head arriving at stations and valve room

表4 N2和天然气头到达各站场及阀室时间Table 4 Time of N2 and natural gas head arriving at stations and valve room

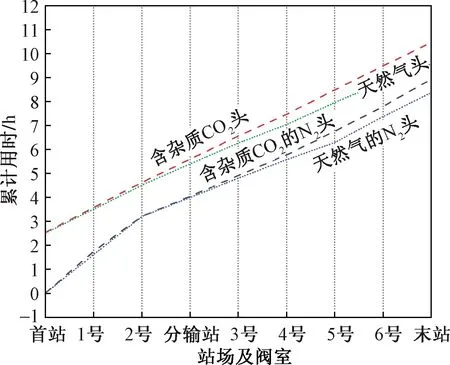

通过模拟结果,如图7所示,输送介质为天然气时的置换时间小于含杂质CO2的置换时间,且时间减小幅度随置换进程的前进而增大。最终天然气管道比CO2管道接近提前1 h完成置换任务,原因为在相同的管道粗糙度下,天然气有着更小的运动粘度,其管道内运动阻力小于CO2的运动阻力,所以天然气会比CO2提前完成置换任务。此外输送介质为纯CO2和含杂质CO2的置换时间基本相同。

图7 置换过程中不同介质头和N2头累计用时对比Fig.7 Accumulated time comparison of different media heads and N2 heads during replacement

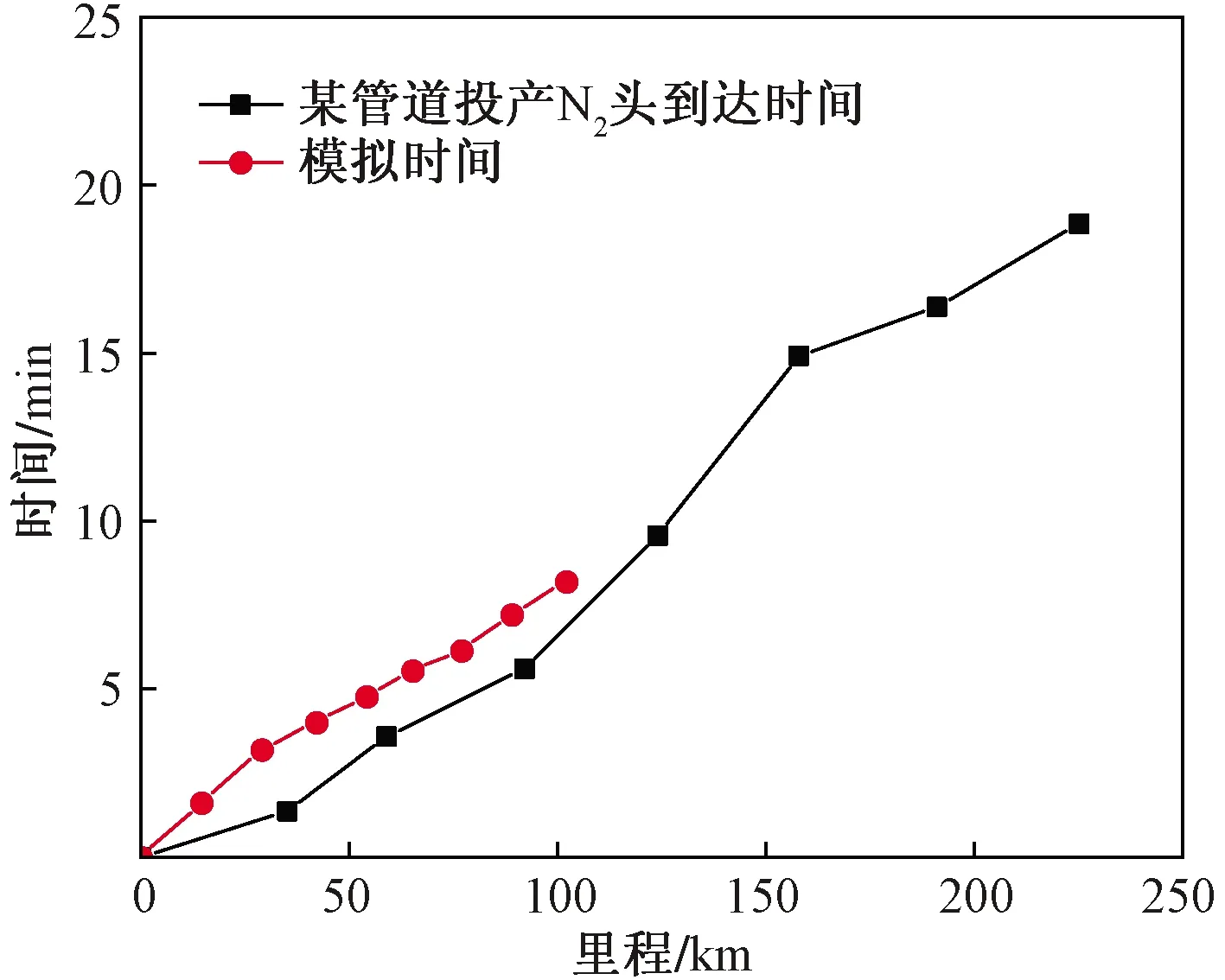

由于此条管道尚未完成,且目前中国没有已建成的CO2管道,无法获得相关现场参数。为了验证模拟可靠性,与坦桑尼亚某条已知现场投产置换数据的天然气管道[18]进行对比,现场参数如表5所示。将模拟和坦桑尼亚某天然气管道现场实际情况进行对比,如图8、图9所示。可以看出,虽然两条管道在管径和站间距有所不同,但是在氮气头和天然气头到达时间的趋势相同,且时间接近,证明模型可靠。

表5 N2和天然气头到达现场首站和阀室的时间Table 5 Time of N2 and natural gas head arriving at stations and valve room in field

图8 N2头到达时间现场数据与模拟数据对比Fig.8 Comparison between field data and simulation data of N2 head arrival time

图9 天然气头到达时间现场数据与模拟数据对比Fig.9 Comparison between field data and simulation data of natural gas head arrival time

2.3 升压阶段

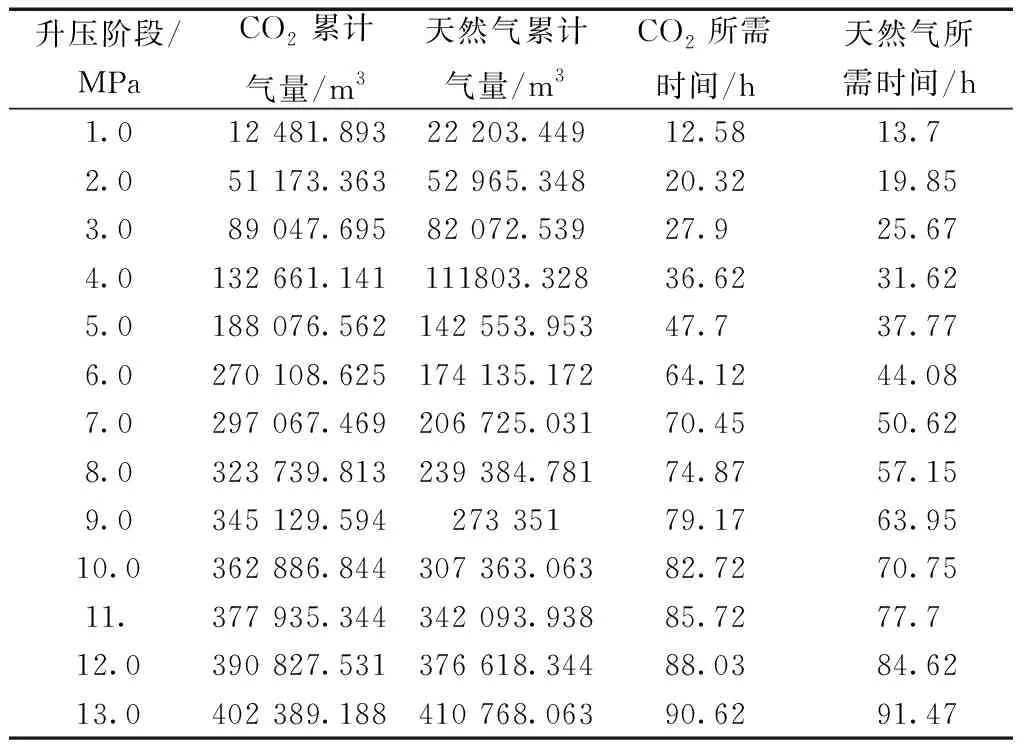

升压阶段是将刚刚置换完成的管道进行输送介质的升压知道达到输送压力要求。根据SPS模拟结果,可以得到升压阶段(升压值为管道起点进口压力所达到的压力值)中各阶段的所需时间和累计CO2量,为进行对比,将CO2与同等参数的天然气输送管道升压阶段中各个压力阶段的所学时间和累计天然气量计入表6。

表6 CO2和天然气管道升压阶段累计气量和所需时间Table 6 Accumulated CO2 and natural gas volume and time during pressure boosting stage

在实际投产时,模拟结果可以作为线路负责人对整个升压过程做出判断的指导,可以根据不同压力阶段所需时间和流量提前做出相应,有利于升压过程安全高效的进行。

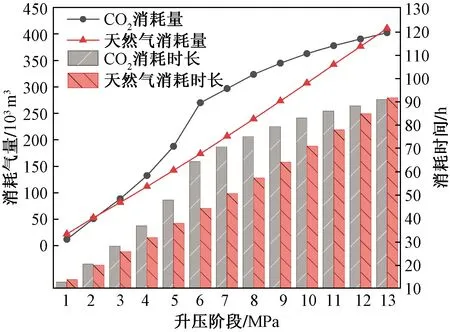

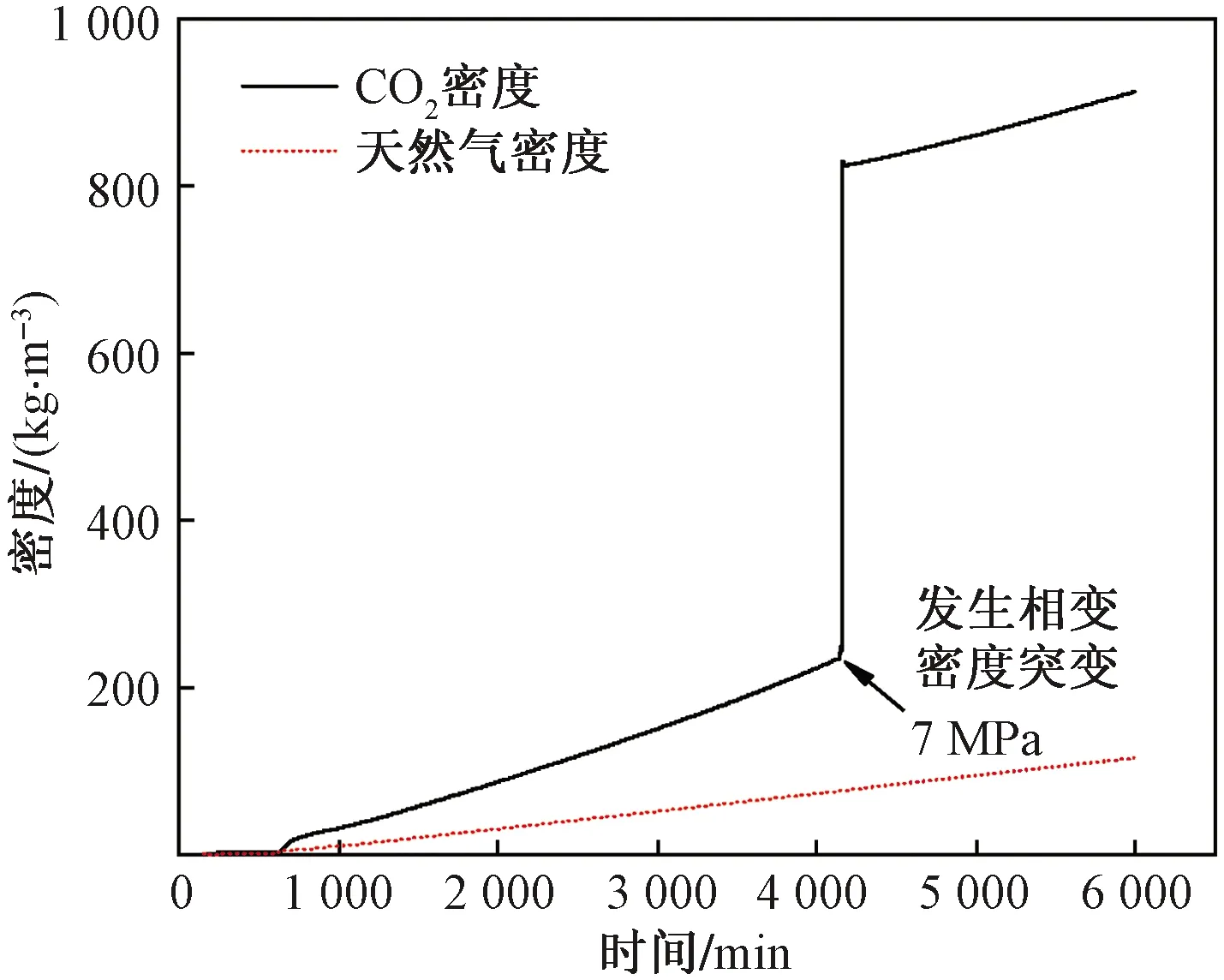

通过图10所示,CO2在3.0 MPa升压阶段之前所消耗CO2气量均小于消耗天然气气量,且压力越低所需气量越小。在3.0 MPa后CO2升压所需气量逐渐增大,超过同压力下天然气管道所需气量。随着压力上升CO2气量曲线斜率减小,天然气所需气量逐渐接近CO2气量,并且在13 MPa时,天然气气量超过CO2气量。如图11所示,CO2密度在置时间为4 200 min时发生突变,密度大幅上升。根据含杂质CO2的物性参数和升压所需时间可知,在4 200 min时压力达到7 MPa,在含杂质CO2的临界点附近,含杂质CO2逐渐由气相转变为液相,密度大幅上升。由于天然气在相同温度下没有发生相变,密度始终随压力逐渐上升,所以最终在13 MPa时所需天然气的气量超过CO2气量。

图10 CO2与天然气升压阶段消耗气量和时间对比Fig.10 Gas consumption and time comparison between CO2 and natural gas boosting stage

图11 CO2密度随投产时间的变化Fig.11 Variation of CO2 density with commissioning time

注氮速度主要由注氮设备决定,特别若为液氮罐车注氮,由于液氮温度过低,为了保护管道应将N2提前气化且温度至少在5 ℃之上后再注入管道。

在N2封存、升压阶段完成后,可以适当停止流程24 h,此段时间可以用于榆能化首站至1号阀室之间管道低压检测泄漏。

2.4 N2投产置换混气段长度计算

2.4.1 N2置换混气机理

管道在N2置换阶段时,高浓度N2推着空气在管道中运动。随着置换开始,管道中形成N2-空气混气段,混气产生的机理主要是因为分子对流传递和扩散传递。分子扩散是指以两种气体的浓度差为动力,分子由高浓度区域向低浓度区域的扩散现象。对流传质是指运动流体与固体表面之间或两个有限互溶的运动流体之间发生的质量传递。

管道内流型为低雷诺数层流时,混气主要由对流传质引起,管道横截面上气体流速分布不均匀,混气段长度较长,N2消耗量大幅增加,投产成本增加。

管道内流型为高雷诺数湍流时,混气主要由湍流扩散传质引起,管道横截面上气体流速分布均匀,混气段长度较短,混气量大幅降低。所以在工程上N2投产置换要避免在低流速的层流流态下进行。

2.4.2 混气段长度理论计算

由于SPS软件模拟时无法得到较为可靠的混气段数据,但是混气段长度以及混气量的数据对现场投产过程比较重要,所以根据文献调研[11,19],混气段长度理论计算大多数是从分子扩散和对流传质的机理开展,定性地推导出对称浓度范围内管道混气量与管道总容积的关系为

(1)

(2)

(3)

式中:Vh为管道内混气量,m3;Vg为管道总容积,m3;Ped为贝克莱准数;v为置换过程中气体流速,m/s;L为管道全长,m;DT为气体湍流扩散系数;vpj为氮气和空气运动黏度平均值,m2/s;Repj为按vpj计算的雷诺数。

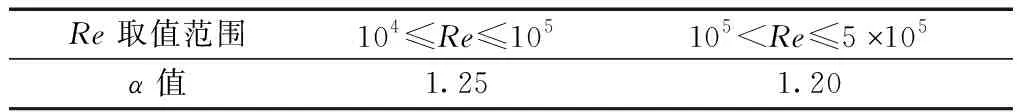

由于式(1)未考虑层流边界层对混气长度的影响,所以计算出的混气量偏小,因此引入修正系数α。α的大小与雷诺数Re相关,流速越低,雷诺数越小,层流边界层越厚,α越大,反之越小。对于对称浓度范围的α取值如表7所示。

表7 对称浓度范围α的取值Table 1 Value of symmetrical concentration range of α

若以Lh表示管道内的混气长度,则式(1)可表示为

(4)

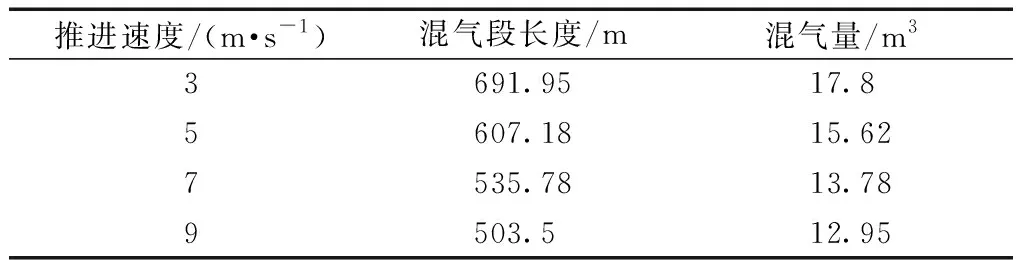

根据《天然气管道运行规范》(SY/T 5922—2012)中规定,置换时管道内氮气推进速度不应超过5 m/s[17],但是根据中国已投产的管道实践经验来看,5 m/s的置换推进速度的可靠性与安全富裕量较大,投产置换过程中在保证管道内纯氮气段长度满足置换要求的前提下,可以根据天气、时间等条件适当提高推进速度,缩短全线置换所需时间,降低其他安全隐患发生的可能。根据管道条件,分别对投产置换氮气推进速度为3、5、7、9 m/s时的混气段长进行计算,计入表8。可以看出,混气随推进速度的增加而减少,所以投产置换要避免较低推进速度下进行。

表8 不同流速下的混气段长度和混气量Table 8 Mixing section length and volume at different flow rates

3 结论

使用SPS软件针对延长石油某CO2管道进行了投产置换模拟,通过对注氮量、注氮时间、N2头和CO2头到达各个站场和阀室的时间及不同升压阶段的时间进行预测,得出以下结论。

(1)在投产过程中,N2消耗量与输送介质没有直接联系,与N2封存压力、管道内径和首站与第一个阀室之间的距离有关;在长距离输送管道投产置换时,N2消耗量还与管线总长和封存段之外所有站场管道总容积有关。

(2)根据计算,管道投产置换阶段,天然气管道累计用时7.06 h,CO2管道累计用时7.93 h,天然气管道置换用时少于CO2管道。天然气管道在升压阶段初期和后期的所需气量为52 965 m3和410 768 m3,CO2管道升压所需气量为51 173 m3和402 389 m3,天然气管道升压初期与后期所需气量均高于CO2管道,而在升压中期CO2管道所需气量逐渐超过天然气管道,在CO2临界点附近气量差值达到顶点。

(3)CO2密度在管道内压力达到临界点时会发生突变,原因为CO2状态达到临界点附近,引起CO2物性发生突变。从管道安全平稳运行角度来看,不应该采取管道置换完毕后直接对管道内气体进行升压至超临界态的方式进行投产。

本文研究未考虑清管器和混气的影响,然而研究结果仍可为实际投产置换工作人员提供参考,有助于控制置换速度减少混气段长度、合理安排阀门开关时间以及提高投产效率。

——十佳评选走进企业首站圆满落幕

——广州站精彩呈现