废润滑油再生工艺研究进展

李自夏, 张贤明, 陈立功, 冉 印

(1.重庆工商大学 废油资源化技术与装备教育部工程研究中心, 重庆 400067; 2.西南大学 化学化工学院, 重庆 400715)

0 引 言

近年来,国Ⅳ、国Ⅴ、国Ⅵ机动车排放标准先后发布,促进了车用润滑油质量的不断提升。预计到2021年,中国的废润滑油产量将超越美国,跃为世界上废润滑油产量最大的国家。现在中国高质量润滑油市场上80%的份额主要来自国外品牌,包括美孚、壳牌、嘉实多等,给国内润滑油品牌带来了很大的挑战和压力[1]。因此,为了降低对进口润滑油的依赖,缓解我国面临的能源危机,必须开发具有自主知识产权的废油再生技术。

1 工业废油来源及组成

废润滑油属于我国《国家危险废物名录》中HW08废矿物油与含矿物油废物类别,它是一种黏稠的黑色泥浆,其中可能包括水、燃料、灰尘等污染物,还含有多种有毒、有害物质,主要包括重金属、多氯联苯、多环芳烃等[2],其主要来源主要包括汽车润滑油(56%)、液压油(13%)、工艺润滑油(10%)、船用油(5%)、润滑脂(3%)、工业齿轮油(2%)及其他工业油(11%)。废物管理计划的主要目标是确保安全、经济有效地收集、运输、处理和处置废物,并确保在当前和可预见的情况下顺利运行,目前,废油的用途仅限于燃烧、倾倒和在道路沥青中使用,大多数废油是由在城市地区经营的小公司从加油站收集的,废油的管理尤为重要,如果处理不当,可能对环境产生有害影响[3]。

润滑油由基础油和添加剂组成,废润滑油虽然性质有些改变,但其组成仍以基础油和添加剂为主[4],如表1和表2所示,因此将废润滑油丢弃或者烧掉都对环境造成了严重污染。废润滑油被视为有价值的资源,因为它可以回收能源或可盈利的材料以供进一步使用。废润滑油再生不仅减少了润滑油生产对原油的消耗,缓解能源危机,而且有助于改善环境中的空气质量、土地和水污染。

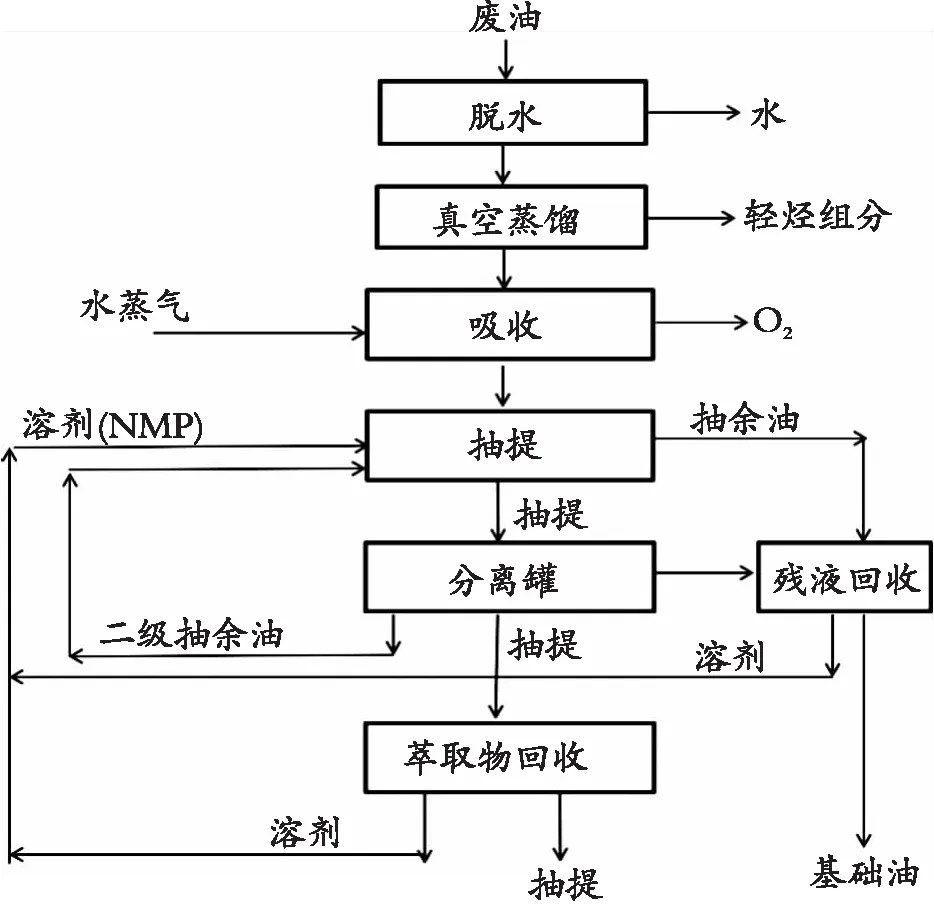

2 废油再生工艺

典型的废油再生过程主要包括4个步骤:脱水、脱燃料油、脱沥青、分馏和精制,如图1所示。废润滑油再生处理技术主要包括酸土法、溶剂萃取法、蒸馏-加氢法、薄膜再生等[5-10],硫酸-白土工艺在废油再生过程中会产生大量的废酸渣、废碱渣和污水,不仅造成严重的二次污染,而且废油再生率较低。溶剂萃取工艺虽然不使用酸溶液,但是方法的缺点是产生大量废化学试剂和废水。目前比较先进的工艺是蒸馏-加氢工艺,最环保、经济性最高、可操作性最好,并且在实际生产中也取得了良好的经济效益[11-13]。

表1 润滑油基础油组成Table 1 Composition of lube base oil

表2 来自润滑油添加剂中的元素Table 2 Elements from lubricating oil additives

图1 废油再生典型工艺流程图Fig. 1 Typical process flow chart of waste oil regeneration

2.1 酸-白土再生工艺

酸-白土再生工艺是最早的废油再生工艺,1960年在美国被很多公司工业应用,需要使用大量的硫酸和白土[3]。废油首先在预处理闪蒸罐或者真空蒸馏除去水和轻烃组分,将浓硫酸(10~15 wt%)加入脱水后的废油中,使废油中的不良组分(如添加剂和硫化物)形成污泥,沉积16~48 h,然后从废油中分离出来,诸如胶体、有机酸和蜡质物质等杂质被黏土(瓷土或硅酸铝)除去。过滤后的油经过蒸馏生产各种性质的基础油,图2提供了工艺流程图。工艺得到的再生基础油质量低,干基润滑油再生收率只有62%~63%。产品油颜色深,而且往往有一个明显的气味。此外,产品中的多环芳烃含量比新鲜油品中高4~17倍。虽然这项技术的成本相对较低,操作简单,并且可以生产合格的、尽管是次标准的基础油,但是也会产生酸性焦油、饱和烃黏土和其他有害的副产品,在日益增长的环境压力下,这一技术已被大多数国家禁止,包括许多发展中国家。

图2 酸-白土再生工艺方框图Fig. 2 Block diagram of acid clay recycling process

2.2 溶剂萃取工艺(MRD)

溶剂萃取工艺已取代酸性黏土处理,成为改善润滑油基础油氧化安定性、黏度和温度特性的首选方法。溶剂萃取后的基础油质量好,含有较少的污染物,与酸性粘土方法相比,它在更高的压力下运行,需要熟练的操作系统和合格的人员。已被使用过的溶剂包括2-丙醇、1-丁醇、甲乙酮、乙醇、甲苯、丙酮、丙烷等,其中最早被使用的溶剂为丙烷,丙烷能够溶解石蜡以及含氧物质,而含有重稠芳烃和颗粒物质的沥青质不溶于液态丙烷,这种特性使得丙烷可以回收旧机油,然而丙烷具有易燃易爆性,因此工艺危险系数较高[14-15]。

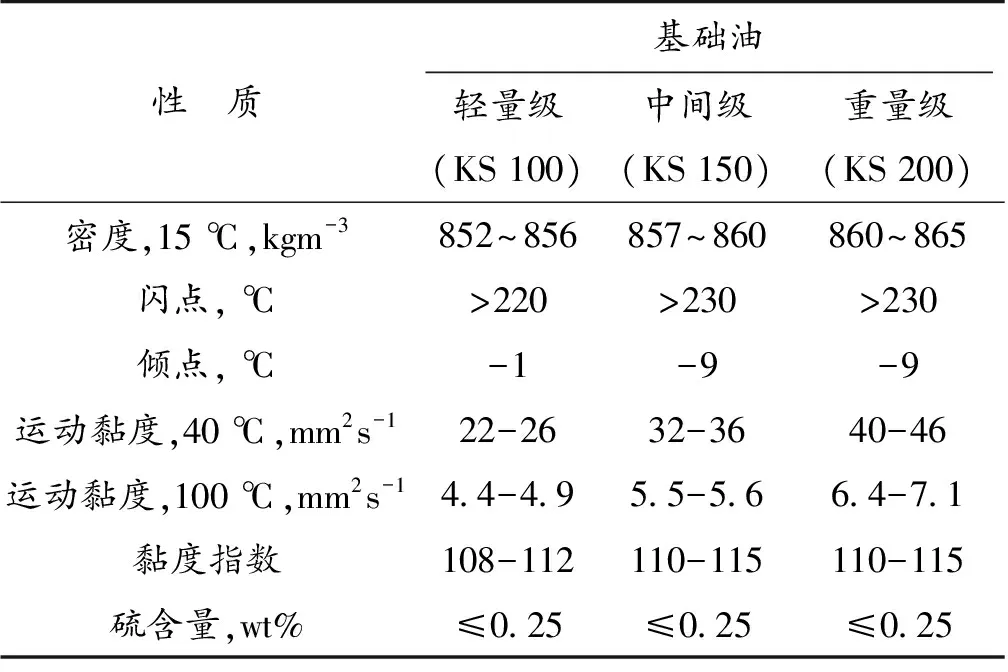

Mineralöl-Raffinerie是德国著名的回炼厂,自1955年以来,溶剂萃取Mineralöl Raffinerie Dollbergen (MRD)工艺技术一直在处理和回收废油以及含油液体。废油再生工艺基于AVISTA Oil的一篇专利,使用N-甲基-2吡咯烷酮(NMP)作为溶剂来提高溶剂萃取再生的选择性[12]。MRD溶剂萃取工艺基于液-液萃取原理,工艺流程如图3所示。废油原料首先经过脱水和真空蒸馏脱去轻碳氢化合物组分,在馏出物进入萃取塔之前,往吸收器中通入蒸汽,脱除馏出物中的溶解氧,然后馏出物被送到萃取塔的底部。随着馏分油的上升,芳香烃类化合物以及其他污染物等不良组分通过和重溶剂N-甲基吡咯烷酮之间的逆流作用被分离出来。含有残夜的溶剂相离开顶部的萃取柱,被送到底部残液回收系统,并通过蒸馏和汽提塔去除,萃取相从底部的萃取柱中被连续抽出,冷却到规定温度,从二次残液中在分离出来,为了提高收率,将二次残液重新送入萃取柱,从二次分离筒中分出来的提取物被送入萃取回收系统,除去溶剂后,提取物被送到炼厂储罐,可以作为重油的混合成分。工艺的平均基础油收率约为91%,生产的基础油质量很好(表3)。工艺的特点是操作条件最优化,可以除去再生基础油中有毒的多环芳烃化合物,而保留聚α-烯烃(PAO)或者加氢裂化油,而这两种油在现在使用的油品中也越来越多。

图3 MRD溶剂萃取工艺方框图Fig. 3 MRD solvent extraction process block diagram

表3 MRD溶剂萃取再生工艺基础油产品性质Table 3 Product properties of base oil in MRD solvent extraction regeneration process

2.3 蒸馏-加氢工艺

为了避免有害产品的形成和环境问题,最好的工艺是加氢处理。加氢处理通常在真空蒸馏之后,减压蒸馏的馏出物在催化剂的作用下在高温和高压下进行加氢处理[11,13,16],可以脱除废润滑油中的非理想组分,主要包括含氧化合物、含硫化合物、含氮化合物、多环芳烃、胶质、沥青质等。在催化剂作用下,废油中S、N、O等杂原子通过加氢生成H2S、NH3、H2O等产物脱除;废油中少量的不饱和烃通过加氢饱和;废油中的重金属通过加氢脱除后沉积在催化剂表面;废油中的烃类化合物根据生产目的不同可以加氢转化成小分子碳氢化合物、异构烷烃、芳烃等,经过处理的碳氢化合物产品的气味、化学性质和颜色都得到改善。其代表反应如下:

加氢脱硫:

加氢脱氮:

加氢脱氧:

加氢饱和:

重质馏分油加氢:

工艺具有许多优点:生产高粘度指数的润滑油,具有良好的抗氧化性和良好的颜色稳定性,且产生废弃物低或没有废弃物,同时,工艺可以加工劣质原料。除此之外,方法的优点是其所有碳氢化合物产品都有很好的应用,产品回收率高。其他的碳氢化合物产品有:在炼油厂,轻质馏分可以用作工厂本身的燃料。蒸馏残渣可以改善沥青的流变性能,与沥青混合后可作为铺路沥青,此外,还可以用作车辆车架的浓缩防腐液体涂层。

中国石化抚顺石油化工研究院开发的高压加氢处理与加氢精制组合工艺,采用实验室规模的加氢处理装置对废润滑油进行再生,将蒸馏得到的 510 ℃ 以下的馏分油作为加氢处理原料,试验目的是保留大部分优质基础油组分,同时去除杂质,使芳烃饱和。试验结果表明:在(基准+5)MPa压力下,加氢处理/加氢精制反应温度分别为(基准+20) ℃/(基准+10) ℃,液相体积空速为基准/(基准+1.0) h-1,氢油体积比为800时,成品油色度达到+30号,所生产的大于400 ℃馏分油倾点为-18 ℃,黏度(100 ℃)为6.856 mm2/s,黏度指数为100,能满足中国石化HVI II6#基础油的标准要求,320~400 ℃馏分油倾点为-23 ℃,黏度(100 ℃)为3.218 mm2/s,黏度指数100,能满足中国石化HVI II3#基础油或3#工业白油标准。280~320 ℃馏分油倾点为-45 ℃,黏度(40 ℃)为6.725 mm2/s,可以满足中国石油40#通用变压器油,总液收高于98%[17]。

德国的Hylube工艺是由通用石油产品公司(UOP)开发的一种废润滑油催化加氢再生工艺,工艺是首套在加压氢气环境中对废油进行再生而不需要任何预处理过程。典型的Hylube工艺原料由含有高浓度颗粒物(如铁)和废添加剂污染物(如锌、磷和钙)的废润滑油混合而成。图4为工艺的简化框图,工艺的第一部分包括从不可蒸馏残渣部分分离润滑油馏分和轻烃组分,分离后轻烃组分流入“保护剂”反应器,金属化合物和其他杂质通过大孔径催化剂的作用在保护器中脱除。处理后的进料在主反应器中进行加氢反应,反应压力为60~80 bar,反应温度为300~350 ℃,污染物包括硫、氮等杂原子通过加氢精制去除,润滑油基础油的质量得到恢复和提高。另外,催化剂还可以通过饱和多环芳烃来提高黏度指数。加氢反应后,产品在分馏塔中汽提分离为汽油、石脑油、柴油和基础油馏分。来自高温分离器的轻烃组分与碳酸钠混合,进入低温分离器,沉淀、分离废水。来自冷分离器的富氢蒸汽被擦洗、压缩、重新加热并返回混合器。3种不同的加氢再生基础油产品性质和新鲜二类基础油的性质相同,如表4所示[12]。

图4 Hylube废油再生工艺框图Fig. 4 Block diagram of hylube waste oil regeneration process

表4 Hylube废油再生工艺基础油产品性质Table 4 Product properties of base oil of hylube waste oil regeneration process

然而,技术也具有一定的限制,废润滑油中来自于添加剂的污染物在蒸馏步骤中不能被降到足够低的水平,因此,会造成加氢催化剂孔道堵塞。另外,由于废油收集相对困难,原料来源不稳定,都增加了蒸馏-加氢再生废润滑油工艺的难度。研究开发更有效的废润滑油的再生工艺,真正防止二次污染,提高再生油品质量和收率,缓解废油的环境污染和油品的短缺,是业界普遍关注和追求的目标。

3 结 论

废润滑油中的非理想组分主要是基础油中的多环芳烃和各种添加剂,只有采用高效的溶剂萃取、剧烈加氢或者全面使用发烟硫酸处理的方法才有可能彻底除去这些致癌物质。虽然采用温和加氢或者轻溶剂萃取方法可以降低这些致癌物质,但不能完全脱除,只有通过提高加氢精制的苛刻度,才能消除这些致癌化合物,而且单一催化剂难以实现,首先加氢催化剂需要保护剂除去废油中的杂质以确保装置的长期运转,其次再生油品质量需要加氢异构催化剂来提高,最后加氢精制催化剂需要确保最终产品的稳定性。因此,未来的废油再生利用技术的发展趋势为组合加氢再生工艺,将多种催化剂包括预处理催化剂、加氢异构催化剂[21]以及加氢精制催化剂等组合在一起,形成并联或串联加氢再生工艺,显著提高废润滑油再生收率以及产品质量,且改善废油再生工艺装置的稳定性。