新疆某难处理含钒石煤焙烧—酸浸提钒试验研究

金永朋 李艳军,3 袁 帅 刘 杰1

(1.东北大学资源与土木工程学院,辽宁沈阳110819;2.难采选铁矿石资源高效开发利用技术国家地方联合工程研究中心,辽宁沈阳110819;3.轧制技术及连轧自动化国家重点实验室,辽宁沈阳110819)

钒是一种极具战略意义的稀有金属[1-2],广泛应用于钢铁、合金、医药、化工等重要领域[3-4]。近年来,随着新基建的快速发展以及钢结构标准的升级,钢铁市场需求量大幅上升,钒的需求量也与日俱增。据统计[5],2019年我国五氧化二钒产量达12.64万t,其中8.89%来自于石煤提钒。

我国石煤资源丰富,其中五氧化二钒品位在0.5%以上的石煤矿中钒储量超过7 700万t,是我国钒钛磁铁矿中钒总量的6.7倍[6-8]。巨大的储量和提钒价值使得石煤的开发利用有着广阔的前景,但如何高效地从石煤中提取钒是目前仍未得到有效解决的一个难题。一方面我国各地区的石煤中五氧化二钒品位普遍较低,目前的技术条件下超过60%的含钒石煤资源不具备开采价值[9-11];另一方面我国的石煤多为难处理型[12],即组成成分较复杂、多种金属共伴生、碳质浸染严重,且钒多以类质同象形式取代铝硅酸盐矿物(白云母、绢云母、伊利石等)晶格中的Al(Ⅲ)[13-14],常规的选矿方法难以对此类石煤中的钒进行有效回收。目前应用最广泛的石煤提钒方法是“焙烧+浸出”,通过焙烧可以将钒从硅酸盐矿物晶格中释放并氧化形成可溶性钒酸盐,进而在浸出过程中将其回收。

常用的焙烧方法有钠化焙烧、钙化焙烧、复合添加剂焙烧以及空白焙烧。传统钠化焙烧工艺具有很好的提钒效果,但由于其焙烧过程中会产生大量粉尘和氯气,污染严重,现已被淘汰。钙化焙烧虽在一定程度上减轻了污染,但由于其较高的酸耗以及对矿石的选择性,该工艺在实际应用时具有较大局限性。复合添加剂焙烧较钠化焙烧污染低,又没有钙化焙烧的高酸耗和高选择性,能够在应用中创造一定的经济效益,是目前应用较广的焙烧工艺。但针对不同地区不同组成的石煤,需要的添加剂组合往往不同,因此在添加剂组合的适配方面会有一定的困难。空白焙烧由于不用加入任何添加剂,可以有效降低焙烧成本,且不会产生毒害气体,对石煤的选择性较低,但所需温度较高,容易发生烧结现象,焙烧过程较难控制。

新疆某地含钒石煤中钒大多以极细粒分布在绢云母中,单体解离困难,现场采用传统焙烧系统进行空白焙烧提钒,存在氧气浓度低、温度控制难等问题,最终五氧化二钒浸出率仅为20%左右。笔者所在课题组研发的焙烧系统通过改变焙烧的气氛环境以及气体气量,可对焙烧温度、气氛以及气量进行精准控制,使矿物的焙烧过程处于流态化状态,目前已经在难选铁矿石还原以及碳质金矿的氧化脱碳等方面取得了重大突破。基于此,试验利用新焙烧系统,采取短时高温氧化焙烧后酸浸工艺,探究适宜的焙烧条件,通过焙烧产品的XRD和FTIR检测,分析焙烧过程中发生的相变以及提钒机理,为难处理型含钒石煤的提钒工艺及理论研究提供参考。

1 原矿性质

1.1 原矿化学多元素分析

原矿化学多元素分析结果见表1。

由表1可知,该石煤原矿中主要化学成分为SiO2、Al2O3、C、CaO 等,主要有价成分 V2O5含量为0.98%。

1.2 原矿钒物相分析

原矿钒物相分析结果见表2。

由表2可知,原矿中含钒矿物主要为褐铁矿、云母、电气石及石榴石等,其中69.90%的钒赋存于云母中,属于典型的难处理含钒石煤。

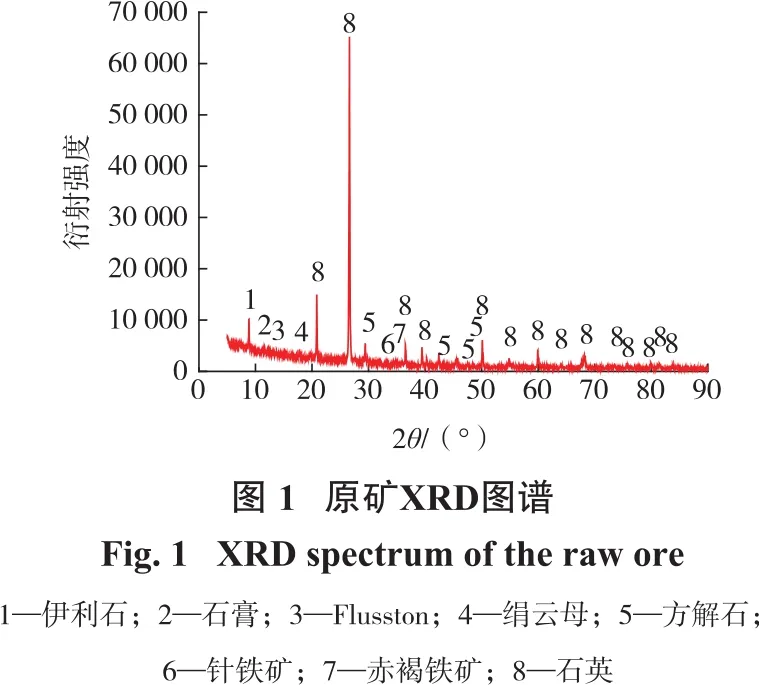

1.3 原矿X射线衍射分析

原矿X射线衍射分析结果见图1。

由图1可知,原矿中主要矿物为石英,含有少量方解石、赤褐铁矿以及针铁矿,主要含钒矿物为绢云母与伊利石,未发现独立钒矿物的衍射峰。

进一步研究表明,原矿中的含碳矿物浸染粒度细,与含钒矿物紧密共生。

2 试验装置及设备、仪器

2.1 试验装置

原矿氧化焙烧试验在自行设计的气基焙烧系统中进行,试验装置见图2。

具体操作步骤为:称取20 g粒度小于0.5 mm的石煤原矿,置于悬浮焙烧炉体中,通入一定体积的氧气进行氧化焙烧;一段时间后取出,混匀、缩分,取10 g焙烧产品用硫酸酸浸,硫酸浓度30%、液固比质量比1.25∶1、浸出时间3 h、浸出温度90℃,浸出试验全程在恒温磁力搅拌水浴锅中进行。

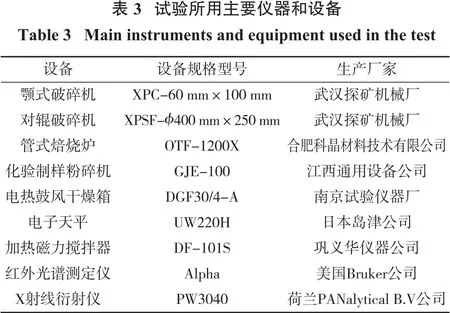

2.2 试验设备及仪器

试验所用设备、仪器见表3。

3 试验结果与讨论

3.1 焙烧条件试验

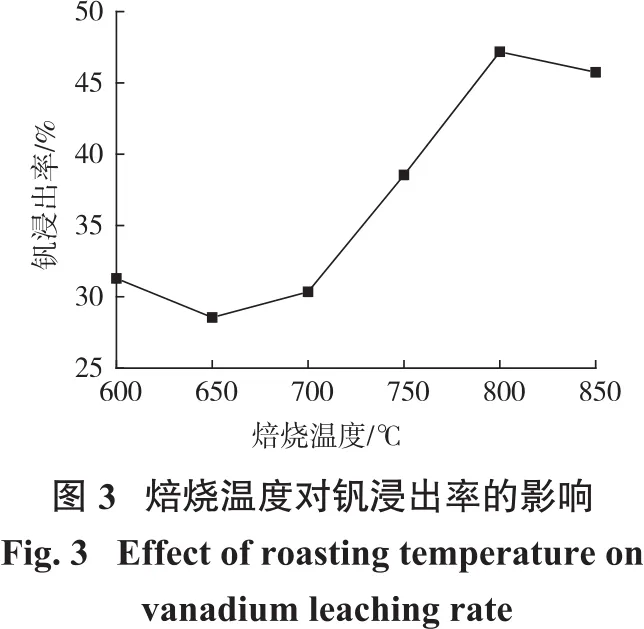

3.1.1 焙烧温度试验

在焙烧时间20 min、氧浓度20%、气体流量500 mL/min的条件下,考察焙烧温度对含钒石煤提钒效果的影响,结果见图3。

由图3可知,焙烧温度由600℃升高至650℃时,钒浸出率出现了轻微下降,这可能是因为矿石中碳质等还原性物质阻碍了钒的氧化,而后随着焙烧温度的升高,钒浸出率明显提高,800℃时达到最高47.18%;继续升高温度,钒浸出率下降。焙烧过程中,在高温以及氧气的作用下,石煤中的云母晶格遭到破坏,V(Ⅲ)得到释放并被氧化成高价钒,接着会与原矿中的Na、K等元素形成易被浸出的钒酸盐,故钒浸出率会升高;而在过高的温度下,石煤中Ca、Ba、Mg等元素的化合物会熔融成液相[15],冷却之后形成一种硅酸矿物基覆盖物(SMC)罩盖在矿物表面,从而降低钒浸出率[16]。由此可以看出,石煤焙烧过程中,高温是破坏云母晶格、提高钒浸出率必不可少的因素,但同时温度过高也会导致物料烧结、降低提钒效率。因此,后续试验的焙烧温度为800℃。

3.1.2 焙烧时间试验

在焙烧温度800℃、氧浓度20%、气体流量500 mL/min的条件下,考察焙烧时间对含钒石煤提钒效果的影响,结果见图4。

由图4可知,增加焙烧时间,钒浸出率升高;当焙烧时间为20 min时,钒浸出率达到最大值47.18%,继续延长焙烧时间,浸出率基本无变化。试验结果表明,焙烧时间短,钒氧化反应进行得不完全,所以钒浸出率不高,焙烧时间过长,则会导致石煤中杂质发生复杂的化学反应,形成钒包裹体[2],不利于钒的浸出。因此,后续试验的焙烧时间为20 min。

3.1.3 气体流量试验

在焙烧温度800℃、焙烧时间20 min、氧浓度20%的条件下,考察气体流量对含钒石煤提钒效果的影响,结果见图5。

由图5可知,随着通入焙烧炉中气体流量的增加,钒浸出率呈现先升高后平稳的趋势;气体流量从100 mL/min增加到400 mL/min,钒浸出率由34.28%升高至46.51%。根据空气中氧气含量和体积的关系可知,通入反应系统中的气体一定时,气体体积与含氧量成正比。气体流量的增加意味着与石煤原矿接触更充分,氧化效果更显著。但是,由于石煤氧化的效果还与焙烧温度以及氧浓度有关,所以当气体流量增加到一定值时,氧化程度会呈现一种饱和状态,具体表现为钒浸出率不再显著升高。综合考虑,后续试验选择气体流量为400 mL/min。

3.1.4 氧浓度试验

在焙烧温度800℃、焙烧时间20 min、气体流量为400 mL/min的条件下,考察氧浓度对含钒石煤提钒效果的影响,结果见图6。

由图6可知,全部通入氮气的情况下,钒浸出率为30.56%;氧浓度增加至10%后,钒浸出率变化不大,说明此时的氧浓度不足以氧化全部的可氧化钒;继续提高氧浓度,钒浸出率明显升高。当氧浓度为20%时,钒浸出率提高至46.51%。因此,后续试验的氧浓度为20%。

3.2 XRD分析

为了了解焙烧后的石煤物相变化,对确定条件下的焙烧产品进行X射线衍射分析,结果见图7。

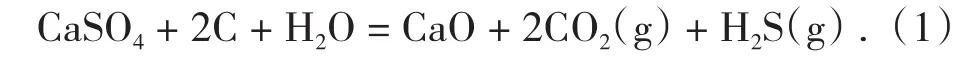

由图7可知,焙烧产品中伊利石的衍射峰强度明显减弱,归因于其在焙烧过程中,首先会脱除层间水和吸附水,随着温度的升高,伊利石会继续失去羟基形成脱水伊利石,但仍然保留着伊利石的层状骨架结构[17];石膏的特征峰在焙烧后消失,并且没有新的含钙物质衍射峰出现,其发生的化学反应为

根据热力学计算,该反应在温度大于400℃时会自发发生;原矿中绢云母的衍射峰强度虽然微弱,但可以从图中清晰地看到,焙烧产品中其衍射峰基本消失,说明绢云母的结构被较大程度地破坏,这是钒浸出率提高的关键所在;方解石的衍射峰也在焙烧后完全消失,说明受到高温作用发生了分解反应;针铁矿在焙烧过程中发生了分解反应

生成了赤铁矿,这由图谱中原针铁矿峰位置新出现了强度较弱的赤铁矿峰可以体现。

3.3 FTIR分析

为了进一步探究焙烧过程的石煤物相变化,对适宜条件下的焙烧产品进行了FTIR红外光谱分析,结果见图8。

由图8可知,3 693 cm-1和3 619 cm-1两个吸收峰分别归属于含钒云母的外羟基和内羟基的伸缩振动吸收峰,由于内羟基的O—H轴几乎平行,所以其振动频率要低于外羟基。从图中可以明显看到,经过焙烧的样品图谱中2处的吸收峰已经完全消失,说明此时含钒云母的内羟基和外羟基均被破坏。797.10 cm-1、778.38 cm-1、694.23 cm-1对应的吸收峰由石英的Si—O—Si伸缩振动产生,可以看出,经过焙烧后的样品在该处的吸收峰与未经焙烧的原矿相比基本无差别,说明焙烧后没有破坏石英的Si—O—Si的伸缩振动。1 424 cm-1处为方解石特有的吸收峰,归因于CO32-基团的伸缩振动和弯曲振动。从图中可以看到,只有原矿中存在方解石的特征吸收峰,这与XRD分析结果一致。1 081 cm-1和1 032 cm-1处2个高强度的吸收带为Si—O的伸缩振动峰,其中,1 032 cm-1处的吸收峰在焙烧过程中消失,说明含钒云母的硅氧四面体结构由于焙烧发生了变形。512 cm-1处出现的肩峰为Si—O—M的弯曲振动峰,其在焙烧后强度明显减弱,说明经过焙烧后的铝氧八面体结构发生了变形和坍塌[18],这有利于浸出率的提升。

4 结 论

(1)该石煤原矿中V2O5含量为0.98%,碳含量为14.15%;主要脉石矿物为石英,含有少量方解石、赤褐铁矿以及针铁矿,主要含钒矿物为绢云母与伊利石,未发现独立钒矿物;矿石浸染粒度细,属于典型的难处理含钒石煤。

(2)原矿经空白焙烧+酸浸工艺处理,在焙烧温度800℃、焙烧时间20 min、空气流量400 mL/min、氧浓度20%的条件下,固定酸浸条件为:浓硫酸浓度30%、液固比1.25∶1、浸出时间3 h、浸出温度90 ℃,最终钒浸出率可达46.51%。

(3)XRD、FTIR分析结果表明焙烧破晶效果明显,焙烧过程中发生了诸多相变反应,主要有绢云母、伊利石等硅酸盐矿物结构的破坏,方解石、针铁矿等矿物的遇热分解反应,以及石膏的还原反应和碳质的氧化反应,其中绢云母的晶格破裂是钒浸出率显著提升的主要原因。

(4)采用实验室研发的装置进行含钒石煤的空白焙烧,具有焙烧温度低、焙烧时间短、对矿石的选择性小、焙烧气氛精准可调等优点,可有效降低生产成本、提高生产效率。