装甲车辆行动零部件装配精益研究

徐新乐,孙 林,苏 震,张晓华,金 阳,刘 芳,赵全建

(1.中国兵器工业新技术推广研究所,北京 100089) (2.重庆铁马工业集团有限公司,重庆 400050)

精益生产的核心理念就是减少浪费。通常工业企业中的浪费主要包括7种类型:搬运浪费、库存浪费、动作浪费、等待浪费、过量生产浪费、过度工艺浪费以及不良品浪费[1],有效消除这些浪费,会给企业带来显著的经济和社会效益。如何利用精益思想对企业进行改进,需要根据企业自身实际,通过分析、设计、实施等步骤逐步开展。

Y公司是一家从事装甲车辆等特种车辆生产制造的企业,其中车辆行动零部件装配生产线是Y公司履带车辆产品都有的工段。履带车辆行动部件主要由侧减速器、主动轮、托带轮、诱导轮、负重轮等组成[2],其装配工艺特点是:1)零部件数量多,且非标件多,很多零部件质量大,装配时需要吊装辅助工具;2)零部件的装配精度要求越来越高[3]。因此,改进装配工艺不仅可提高产品生产效率,而且对提高产品性能及可靠性意义重大。

1 装配生产线工艺流程

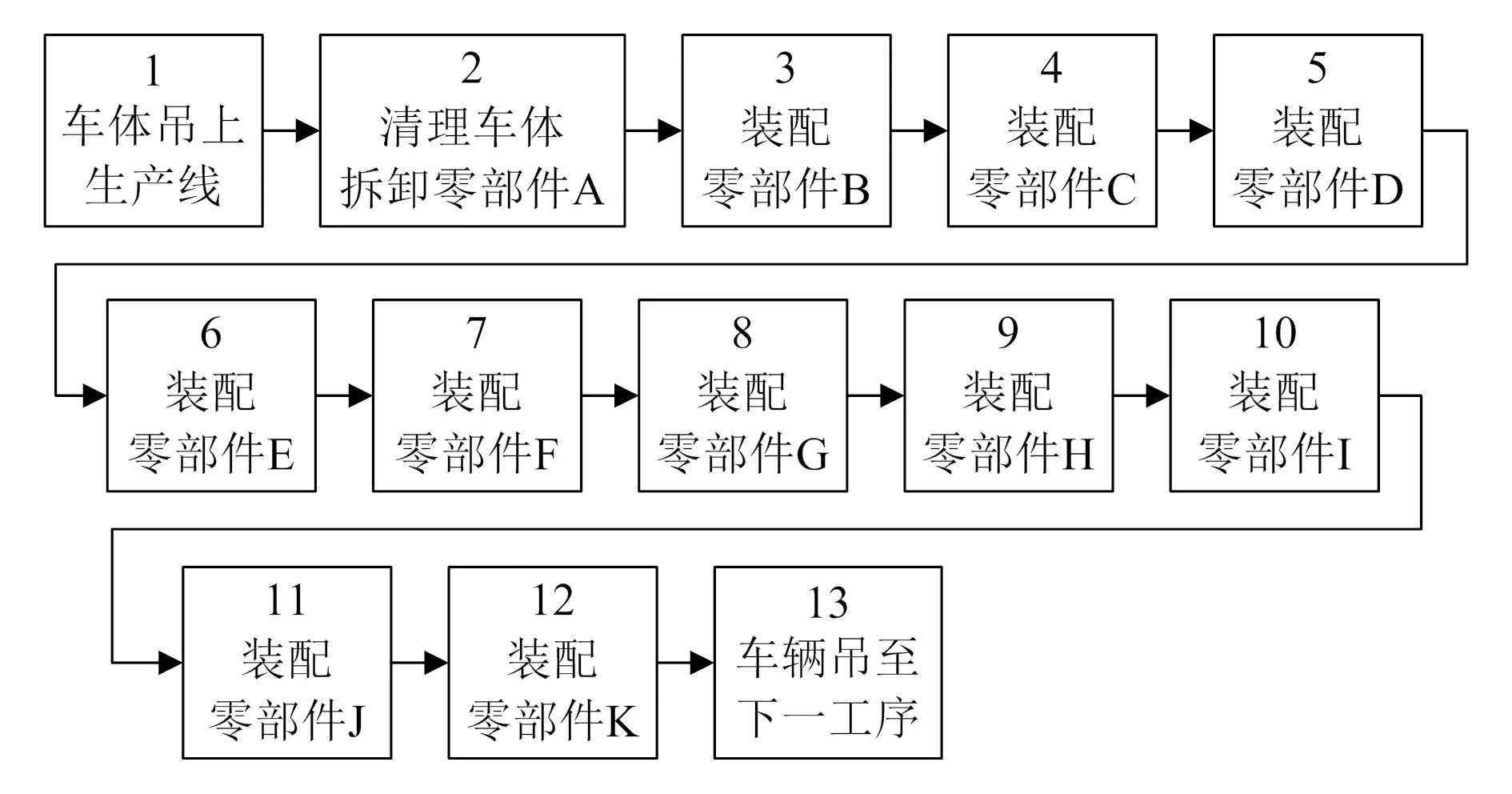

装甲车辆行动零部件装配生产线工艺流程如图1所示。

图1 装甲车辆行动部件装配生产线工艺流程图

其中,工艺流程1、2步为生产线工序1,主要将上一道工序完成的车体吊上行动零部件装配生产线,并完成车体的清理,拆卸上一道工序所需的盖板A,为车辆行动部件装配做准备;工艺流程3、4步为工序2,主要装配行动零部件B和C;工艺流程5、6、7步为工序3,主要装配行动零部件D、E和F;工艺流程8、9步为工序4,主要装配行动零部件G和H;工艺流程10、11步为工序5,主要装配行动零部件I和J;工艺流程12、13步为工序6,主要装配行动零部件K,并将装配好行动零部件的车辆吊运至下一道工序。

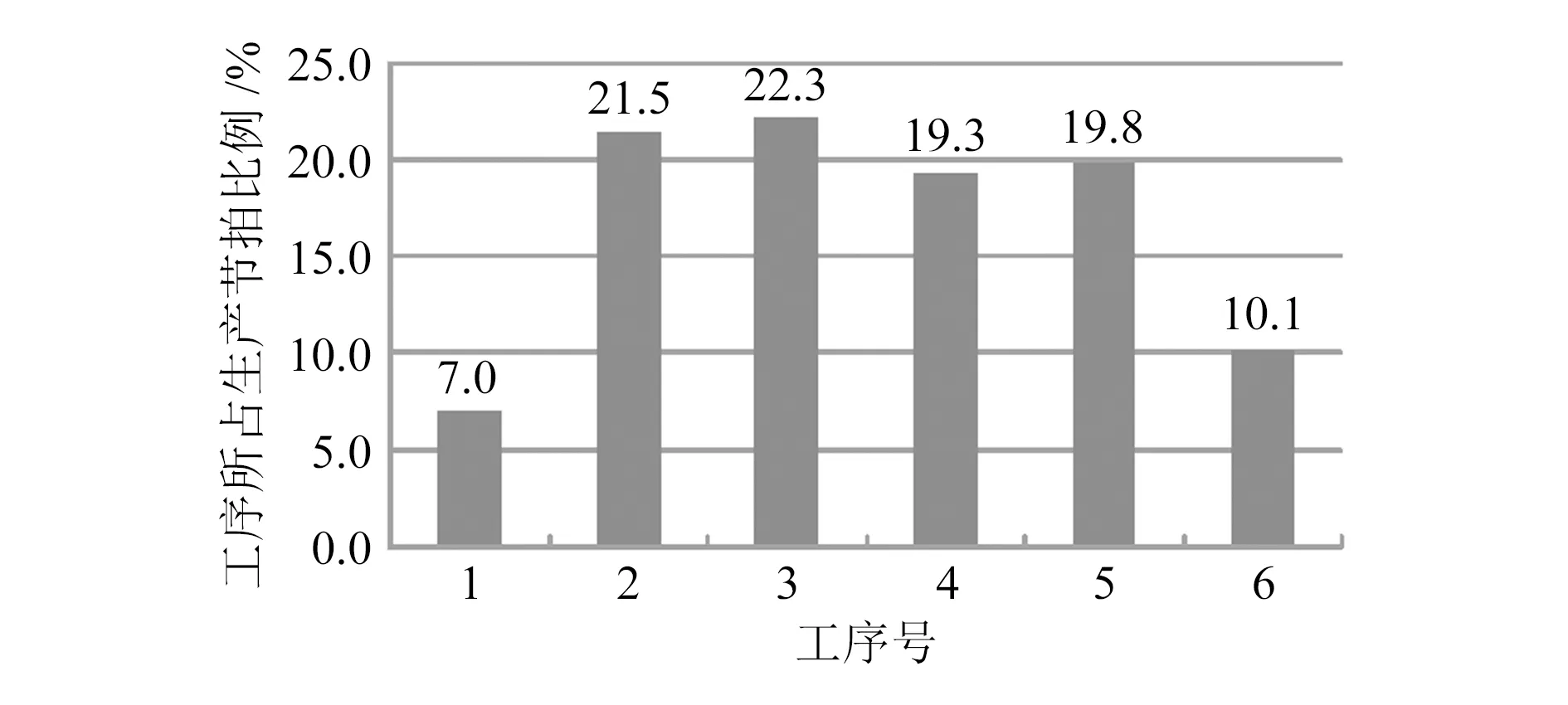

本文根据装配生产线工艺流程分析,对装配生产线的作业过程进行细分,以装配1台装甲车辆行动零部件时间为生产节拍T,记录工艺流程每一步检查、测量、搬(吊)运、装配、等待过程时间占生产节拍比例。根据记录计算、整理出相关数值,最终计算出的作业时间占比记录如图2所示。

图2 生产线改进前各工序作业时间平衡分布图

图2为生产线改进前各工序作业时间平衡分布图[4],其纵坐标为每道工序占生产节拍T1的比例,则目前装甲车辆行动零部件装配生产线的平衡率W1[5]为:

装配生产线平衡损失率U为:

U=1-W1=1-59.7%=40.3%

装甲车辆行动零部件装配生产线工序1和工序6作业时间相对较短,工序5装配时间长,导致装配生产线平衡损失率达到40.3%。因此,整条装配生产线在平衡问题上还存在着很大的改善空间。

2 装配生产线平衡问题分析

装甲车辆车体是由不同厚度的钢板焊接而成,尺寸误差比机床加工的零部件大,零部件装配时需要适时调整装配位置,使其满足车辆综合装配工艺要求。要想满足装配工艺要求,就得分析装配生产线平衡问题。

工艺现状分析:1)目前作业是班组制,即班组中每个成员都要在几个工序工作,行走时间长。2)因为零部件较重,加之吊运工具少,安装时工人劳动强度大。目前的措施就是班组人员轮流进行安装工作,其他人员则闲置或休息。3)所有较重的零部件都需要行车进行吊运装配,而行车上下、左右移动的误差较大,因此装配时还需要用人力来移动零部件,造成装配时间长。

物流现状分析:1)零部件都要从零部件库中提取,每次只能取一件零部件;2)吊运零部件时只有2台行车可用,装配地点相对集中,行车不能把几个零部件同时吊运至车体旁,需要依次吊运;3)有些零部件外形不规则,行车吊运时不好抓取。

质量现状分析:坦克是对称驱动,特别是履带车辆,车辆两边的轴、轮等需要对称装配。因此,装配这些零部件时必须测得相对准确的位置数据,以确保零部件装配后满足工艺要求。目前极度缺乏高效的测量手段,采用的还是传统的拉线式测量。

3 装配生产线工艺流程精益改进设计

针对以上问题,运用精益生产的理念和工具,对装甲车辆行动零部件装配生产线进行优化改进。

3.1 装配生产线工艺流程输入输出因子分析

将检查、测量、搬(吊)运、装配、等待工艺流程输入输出因子从微观上进行分析,得到检查、测量、搬(吊)运、装配、等待工艺流程输入输出因子表,见表1。

表1 工艺流程输入输出因子表

从表1中可以看出,生产线浪费的主要类型是搬运浪费与等待浪费,反映到生产线实际作业中就是工艺和物流问题。对这些问题进行分析、统计,如图3所示。

图3 生产线问题分析统计

从图3可以看出,工艺问题超过半数,占总因子的60.0%,物流问题达到32.8%。从深层次来讲,工艺问题与物流问题更多是因为场地窄小、作业工具不足造成的,尤其是作业工具更是问题产生的核心。因此,解决这些问题的关键是解决作业工具问题。

3.2 装配生产线工艺流程精益改进设计

工艺改进:生产线工艺改进的重点是按照工艺流程改善原则ECRS(eliminate取消、combine合并、rearrange调整顺序、simplify简化)[6]进行分析、改善。首先针对工序2~6零部件装配工艺问题,在车体两边分别配置零部件抓取装置和智能提升装置,降低安装工人的劳动强度,提高工作效率;其次调整工序顺序,将车辆装配工序按照零部件装配顺序一字分布,使装配生产线流动起来;三是合并对称装配工序,将原来需要对称装配的零部件单边顺序装配合并为对称两边同时装配,减少测量时间,提高装配效率;四是简化工人分工,使其分工相对固定,减少工人的行走时间,明确工人职责。

改进生产线上的物流是工艺改进的前提,为生产线配置相应的作业工具是工艺改进的关键。改进前车辆装配在车间一个空场地进行,工序没有布局,基本上哪里有空位车体就放在哪里装配;所有较重的零部件都得依靠行车从零部件库中吊装、配送。

为此,物流做了以下几方面的改进:

1)所有工序旁均配置有线边车,车辆装配前将多台车辆所需的零部件装在线边车上,并将其推至生产线相应工序前。

2)沿一字生产线搭建了无横梁自立式桁架,并在桁架上配置了悬浮式智能提升系统。该系统配置了抓取工装,不仅可使操作人员能很轻松地抓取较重的零部件,而且可以轻松移动、吊装零部件,并将其准确移动至安装位置,彻底解决了过去只能依靠行车抓取、移动、吊装零部件的窘态。

3)零部件装配时,配置数字化的拧紧装置,使得零部件的固定更易达到工艺要求。

4)装甲车辆车体移动采用了RGV(rail guided vehicle)形式,工序之间转换更加高效、便捷。车辆装配前由行车吊运至工序1后,其他工序之间车辆的移动均由RGV完成。

3.3 装配生产线精益改进效果

生产线经过上述的工艺与物流精益改进后,最明显的效果是大大减少了搬运浪费和等待浪费。首先,生产线装配工艺更清晰、更简洁,工人们分工明确,作业不交叉;其次,线边车与RGV的配置,既减少了零部件的搬运时间,又减少了装配等待时间;第三,助力举升装置大大减轻了工人的劳动强度,提高了工作效率;第四,智能扳手的应用极大地提高了零部件装配质量一致性,确保了工艺质量的可靠性。

表2为装配生产线精益改进前后各工序时间占比。

表2 生产线改进前后作业时间占比

图4为改进后的各工序作业时间平衡分布图,其平衡率W2为:

图4 生产线改进后各工序作业时间平衡分布图

式中:T2为改进后的生产节拍。

4 结束语

Y公司采用精益思想改进装甲车辆行动零部件装配生产线后,各工序作业时间平衡率得到明显改善,其装配生产线平衡率由改善前的59.7%提高到改进后的74.7%,且大大降低了工人的劳动强度。精益改进后虽然班组人员没有减少,但人员劳动强度降低、作业效率得到提升,而且生产效率明显改善,由原来每天1台提高至每天2台,生产效率改善率为100%。