ANb2O6(A=Ca,Mg,Co,Ni)型铌酸盐陶瓷的制备及其热/力学性质研究*

李柏辉,罗可人,张鹤瀛,陈 琳,张志彬,种晓宇,梁秀兵,冯 晶

(1.昆明理工大学,昆明 650093;2.中国人民解放军军事科学院国防科技创新研究院,北京 100071)

近年来,随着航空发动机向高推重比、高流量比和高进气口温度的方向发展,其燃烧室高温零部件和单晶叶片所需要承受的工作温度和压力也在不断提高[1-2]。同时,为了提高能源利用效率亟需提高应用于大型发电机组的燃气轮机的发电效率,而提高其工作温度是最直接有效的方法。热障涂层材料及其技术的应用是解决上述问题的有效方法[1,3-5]。在高温合金材料的表面制备一层隔热防护陶瓷涂层为合金基体提供隔热防护作用,从而有效提高合金材料的工作温度[1-2,6-9]。因此,热障涂层材料的性能要求有低热导率、与基体匹配的热膨胀系数、低模量、高硬度和高熔点等[10-13]。广泛应用的热障涂层材料主要是氧化钇稳定氧化锆(YSZ),但其具有工作温度低(≤1200℃)、热导率(致密块体)较高(2.5~3.2W/(m·K),25~1000℃)和杨氏模量过高(240GPa)等缺点,已经无法满足当前工业需求,亟需开发新一代的高温、低热导热障涂层材料[10,14]。近年来,稀土钽酸盐和铌酸盐(REMO4,RE3MO7,REM3O9(RE=Y,Sc,La-Lu;M=Ta,Nb))陶瓷由于极低的热导率(1.0W/(m·K))、较高的热膨胀系数(11×10-6/K,1200℃)和优异的综合力学性质等特点而被广泛作为热障涂层材料研究[9,13,15-19]。铌酸盐相比于钽酸盐具有价格低廉、杨氏模量低和热膨胀系数高等特点,因此具有广阔的应用前景。在本文中,通过固相法制备致密的ANb2O6(A=Ca,Mg,Co,Ni)型铌酸盐陶瓷,对其晶体结构、显微组织和热/力学性质进行研究,探讨其作为热障涂层应用的可能性,为新型热障涂层材料的研发拓宽思路。

材料制备及测试方法

1 材料制备

ANb2O6型铌酸盐陶瓷的制备所使用的原料为AO (A=Ca,Mg,Co,Ni)和Nb2O5粉末,首先按照1:1 的摩尔比称量AO 粉末和Nb2O5粉末,然后将这些粉末倒入球磨罐中,以无水乙醇和玛瑙球作为研磨介质,其中粉末与无水乙醇的质量比为1:10,混合均匀后将球磨罐固定于行星球磨机中进行球磨混合,球磨条件为正反转各30min、球磨时间480min 并且转速为300r/min。球磨结束后将球磨罐放到鼓风干燥箱在80℃条件下保温10h进行烘干。称量烘干后的ANb2O6粉体约1g 放到压片模具内压实,得到直径15mm、厚度2mm 的圆片。保压结束后取出放到长方体坩埚中,随后利用高温固相烧结法制备得到致密的ANb2O6块体陶瓷。经过不同烧结条件下得出了4 种块体的最高致密度对应的条件分别为:CaNb2O6-1450℃/8h,

MgNb2O6-1300℃/5h,CoNb2O6-1300℃/5h,NiNb2O6-1400℃/8h,下面以CaNb2O6烧结条件为例来说明不同烧结工艺下对材料致密度的影响。CaNb2O6在1250℃/5h 条件下的致密度为87%未达到块体热物理性能测试的要求,将其升温并增加保温时间到1450℃/8h 时对应的致密度为92%,为了探究其更高的致密度,我将烧结条件调为1500℃/8h,但是此时块体已经熔化,最终总结得出CaNb2O6的最佳烧结条件为1450℃/8h。另外3 个试样的烧结条件探究过程与其类似,不再展开详细说明。

2 材料性能测试

对ANb2O6铌酸盐块体陶瓷的晶体结构和热/力学性能进行测试。首先是使用X 射线衍射仪(XRD)对试样的晶体结构进行确认,所用仪器为日本理学株式会社制造的MiniFlex 600,扫描速度5°/min,步长0.01°,扫描范围10°~70°。确定其物相后,利用阿基米德原理测定ANb2O6铌酸盐陶瓷的密度,对块体进行第1次称量得到质量m1,将块体放进水中称量得到质量m2,最后将块体从水中取出擦干表面吸附的水,再次称量得到质量m3,根据式(1)计算得到块体的实际密度p[19-21]。

根据标准PDF 卡片可以得知块体的理论密度p0,随后计算出块体的气孔率Φ。

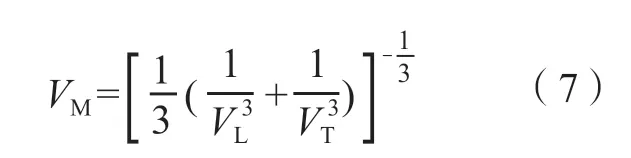

利用超声反射法测得块体的横向和纵向声速VT和VL,根据VT和VL可以计算出试样的杨氏模量E、体模量B、剪切模量G、泊松比v及平均声速VM等参数[10-12,14,22-24]。

式中,E0为考虑气孔率因素校正后的杨氏模量。

在测试显微硬度前需要将试样放到树脂里面进行镶样,并且将样品放到自动磨抛机上打磨抛光使得样品上下表面平行,再利用压痕法测试样品的显微硬度[25-27],试验过程中使用的载荷值为0.98N,保荷时间为10s,每个试样进行15 次的测试,显微硬度HV 的计算公式为:

式中,F为载荷;d为对角线长度。在15 个值中去掉最大、最小值,剩余量取平均值[9,13,15,22,24,27]。

扫描电子显微镜用于对陶瓷试样的表面显微结构进行观察,本试验所用的扫描电子显微镜为FESEM sigma300 ZEISS。由于ANb2O6(A=Ca,Mg,Co,Ni)陶瓷为绝缘体,所以在测试前需要给试样的表面喷金,使其导电再对试样表面的微观形貌进行观察。

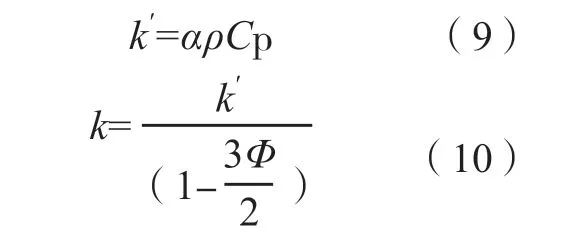

通过激光导热仪(LFA 457 NETZSCH)测得热扩散系数,从而计算出块体材料的热导率。测试前先将试样切割并磨抛成直径为6mm、厚度为1mm的圆片,接着喷碳以保证试样能够尽可能吸收由光源发射的激光能量。测试温度为25~900℃,每个温度点测试3 次后取平均值,从而得到热扩散系数α,致密材料的热导率k为没有通过气孔率校正的热导率,k'为考虑气孔率的影响因素、校正后的热导率,计算如式(9)和(10)所示[10,14,17-18]:

式中,ρ为试样试验密度,Cp 为热容值。试验中,利用热机械分析仪(TMA F3 NETZSCH)测试试样的热膨胀系数。测试前所有试样切割成8mm×3mm×2mm 的长条状,并保证两端平行。测试范围为200~1200℃,测试是在氩气保护下进行,升温速率5℃/min。

结果与讨论

图1 显示所有ANb2O6(A=Ca,Mg,Co,Ni)陶瓷的衍射峰分别与其标准PDF 卡片#71-2406、#33-0875、#72-0482 和#76-2354 相对应,没有发现任何析出相的衍射峰,说明了所制备的ANb2O6型铌酸盐陶瓷均为单相。由标准PDF 卡片的结果可知ANb2O6陶瓷均为正交相,空间点群为Pbcn,而且4 种物质最强的衍射峰位于25°~35°之间,其(311)晶面具有最强的衍射强度。根据标准PDF 卡片可以知道ANb2O6陶瓷的晶格常数与它们的理论密度,具体值如表1所示。

图1 ANb2O6 (A=Ca,Mg,Co,Ni)型铌酸盐陶瓷的XRD衍射结果与标准PDF卡片对比图谱Fig.1 Comparisons between XRD patterns and PDF cards of ANb2O6(A=Ca,Mg,Co,Ni) niobates ceramics

在制备的4 个试样中NiNb2O6具有最高的理论密度5.630g/cm3,CaNb2O6具有最小的理论密度4.700g/cm3。在材料作为热障涂层使用时,密度越小,产生的离心力越小,有利于延长涂层使用寿命[28-30]。所制备的4 种ANb2O6陶瓷均为正交相,其晶胞大小主要由离子半径控制。表1 显示CaNb2O6陶瓷具有最大的晶胞体积,而其余3 种陶瓷的晶胞体积明显小于CaNb2O6,这是由于Ca2+具有最大的离子半径导致的。

表1 ANb2O6 (A=Ca,Mg,Co,Ni)型铌酸盐陶瓷的晶格常数、体积、理论密度和致密度Table 1 Lattice parameters,volume,theoretical density,and relatively density of ANb2O6(A=Ca,Mg,Co,Ni)niobates ceramics

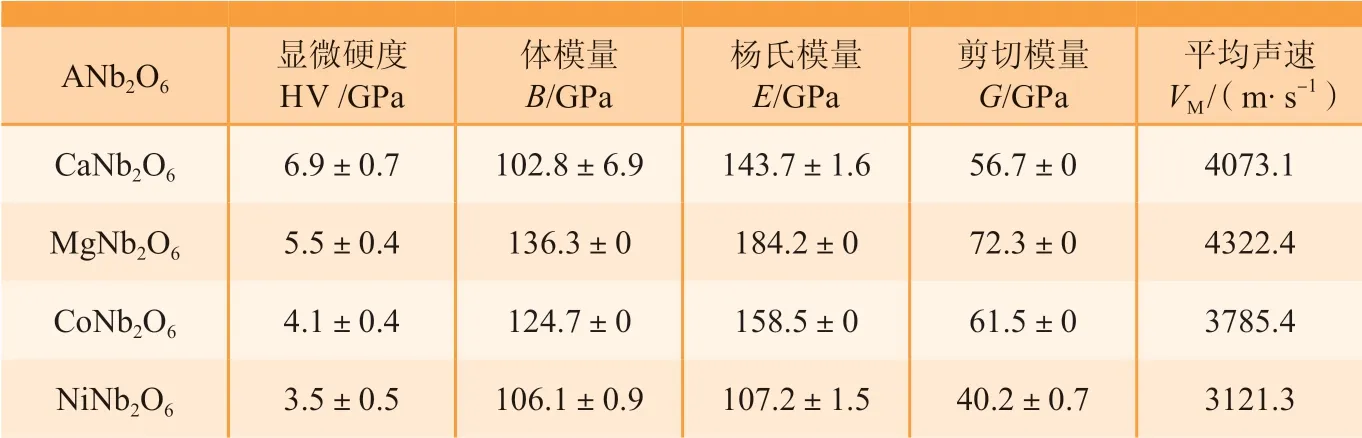

表2 显示ANb2O6(A=Ca,Mg,Co,Ni) 铌酸盐的杨氏模量为100~190GPa,体模量为100~140GPa,剪切模量为40~80GPa,其中NiNb2O6的杨氏模量最小为107.2GPa,MgNb2O6的杨氏模量最大为184.2GPa。从图2[8-12]可以发现ANb2O6铌酸盐的杨氏模量均低于8YSZ (202.5GPa),其中CaNb2O6(143.7±1.6GPa)和NiNb2O6(107.2±1.6GPa)的杨氏模量低于Gd3NbO7(170.5GPa)、β-Y2Si2O7(170.0GPa)、β-Yb2Si2O7(162.6GPa)和YTaO4(148.7GPa)等其他热障涂层材料[6,8,10-12,14,23,25,31]。较低的杨氏模量有利于减小陶瓷作为热障涂层使用时产生的应变,从而获得优异应变容限。同时较低的杨氏模量反应了材料中化学键的结合强度较弱,能够有效降低声子传播速度从而获得低的热导率,提高材料的热防护性能[20,24,26-27,32-33]。

图2 ANb2O6(A=Ca,Mg,Co,Ni) 型铌酸盐陶瓷的杨氏模量与Gd3NbO7、SmNbO4、8YSZ、β-Y2Si2O7、β-Yb2Si2O7、YTaO4的比较Fig.2 Comparison of Young’s modulus of ANb2O6(A=Ca,Mg,Co,Ni) niobates ceramics with Gd3NbO7、SmNbO4、8YSZ、β-Y2Si2O7、β-Yb2Si2O7 and YTaO4

表2 ANb2O6(A=Ca,Mg,Co,Ni)型铌酸盐陶瓷的显微硬度、体模量、杨氏模量、剪切模量和平均声速Table 2 Hardness,elastic modulus(E,G,B) and mean acoustic velocity of ANb2O6(A=Ca,Mg,Co,Ni)niobates ceramics

图3[8,10-12,14]和表2 显示CaNb2O6显微硬度为6.9±0.7GPa,低于8YSZ、SmNbO4和Gd3NbO7,而高于YTaO4[11-12,18-19,22,25-26,28,31]。此外,其余的ANb2O6(A=Mg,Co,Ni)的显微硬度值(4~6GPa)明显低于Gd3NbO7、SmNbO4和8YSZ 等材料。晶粒细化能够有效提高材料的显微硬度,Hall-Petch 定律(HV=H0+constant/a-0.5,H0和constant 为1 个常数,a 是晶粒尺寸)表明显微硬度随着晶粒尺寸的减小而增大,所以显微硬度受陶瓷晶粒尺寸、晶界密度和孔隙率等因素的影响。热障涂层在使用过程中受到大气中粒子的冲击导致涂层出现裂纹,高的显微硬度有利于增强热障涂层材料抵抗外来粒子冲击的能力从而延缓裂纹的产生,达到延长涂层的服役寿命的目的[19,22-23,34]。影响材料显微硬度的因素包括杨氏模量、气孔率、晶粒尺寸和晶格畸变程度等,本研究中MgNb2O6具有最高的杨氏模量而CaNb2O6具有最高的显微硬度,由此可见,控制ANb2O6型铌酸盐陶瓷力学性质的因素是多样的。

图3 ANb2O6(A=Ca,Mg,Co,Ni)型铌酸盐陶瓷的显微硬度与Gd3NbO7、SmNbO4、8YSZ、YTaO4的比较Fig.3 Comparison of hardness of ANb2O6(A=Ca,Mg,Co,Ni)niobates ceramics with Gd3NbO7、SmNbO4、8YSZ and YTaO4

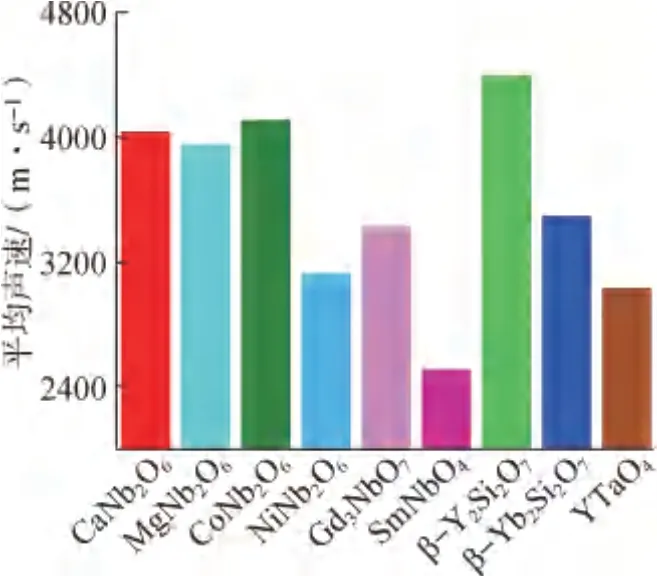

图4[8,10-11,14]和表2 显示NiNb2O6具有最低的平均声速(3121.3m/s),其他ANb2O6(A=Ca,Mg,Co)的平均声速(3900~4100m/s)较大且与β-Y2Si2O7(4394 m/s)的数值接近,高于YTaO4(3027m/s),但他们均低于YSZ(4219 m/s)和Yb2Zr2O7(4835m/s)等热障涂层材料[10,14,24,30-31,35-36]。因此,可以看到,上述讨论中ANb2O6陶瓷的显微硬度和杨氏模量均小于YSZ 材料,这是由于此类材料中较弱的化学键强度导致的。

图4 ANb2O6 (A=Ca,Mg,Co,Ni)型铌酸盐陶瓷的平均声速与Gd3NbO7、SmNbO4、β-Y2Si2O7、β-Yb2Si2O7和YTaO4的比较Fig.4 Comparison of mean acoustic velocity of ANb2O6(A=Ca,Mg,Co,Ni)niobates ceramics with Gd3NbO7、SmNbO4、β-Y2Si2O7、β-Yb2Si2O7 and YTaO4

图5 显示ANb2O6(A=Ca,Mg,Co,Ni)陶瓷的表面晶粒大小均匀,NiNb2O6的晶粒尺寸在100~150μm,而其他3种物质的晶粒尺寸小于30μm,晶界清晰,其表面无明显气孔和裂纹存在,但是在晶界处可以看到存在一定的间隙,在晶体的内部可能存在少量气孔和裂纹使得它与表1 中所显示的数据表现一致。微量气孔的存在能够减小试样的显微硬度、弯曲强度和抗蠕变能力,但试样中微量气孔的存在还可以有效降低热导率,提升材料的热防护性能[6,10-11,13,15-16,24-25,36-38]。在测试材料本征热学和力学性能过程中裂纹和气孔对材料的影响较大,应该尽量避免其产生,扫描电镜和密度测试结果证明材料符合性能测试的要求。

图5 ANb2O6 (A=Ca,Mg,Co,Ni)型铌酸盐陶瓷的表面显微结构Fig.5 Surface microstructures of ANb2O6(A=Ca,Mg,Co,Ni)niobates ceramics

热膨胀系数测试过程中ANb2O6的形变量随温度的变化趋势而变化,如图6(a)所示,形变量随着温度的升高而增大,测试温度范围内没有出现负膨胀现象。热膨胀系数(TECs)是选取材料能否作为热障涂层使用的重要依据,高的热膨胀系数可降低涂层与基体之间的由于热膨胀系数失配产生的热应力,从而延缓涂层的剥落失效。如图6(b)显示,随着温度的升高,热膨胀系数(5.8×10–6~9.1×10–6/K,200~1200 ℃)不断增大,其中NiNb2O6显示出最高的热膨胀系数(9.1×10-6/K,1200℃)。与其他热障涂层材料相比,NiNb2O6具有与RE2Zr2O7(9.0×10-6/K,1200℃)相近的热膨胀系数[15-17]。材料的热膨胀是由于加热及保温过程中材料热振动偏离其晶格平衡位置导致的,随着温度的升高,晶格中原子的热振动不断增强,因此材料的热膨胀系数随着温度的升高而增大。

图6 ANb2O6(A=Ca,Mg,Co,Ni)型铌酸盐陶瓷的热膨胀性能Fig.6 Thermal expansion performance of ANb2O6(A = Ca,Mg,Co,Ni)niobates ceramics

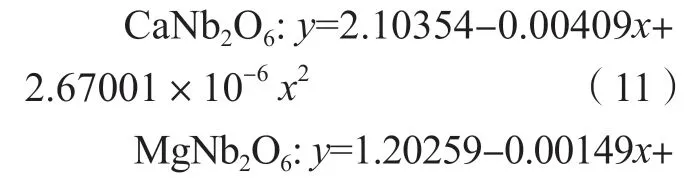

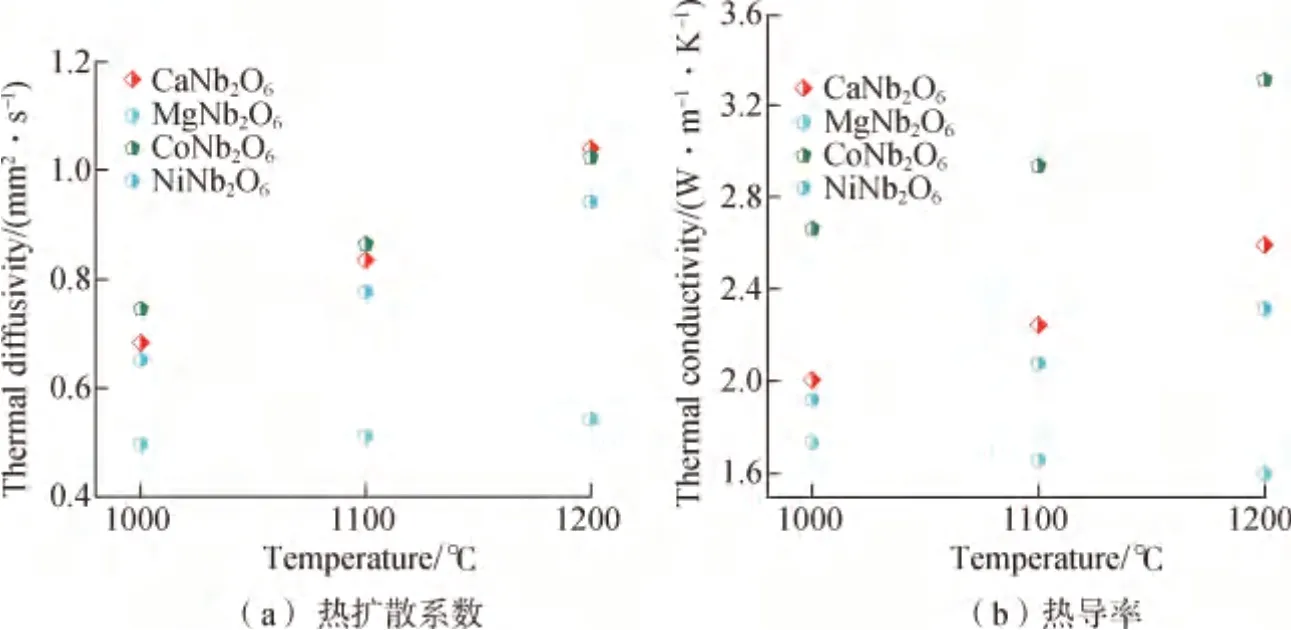

根据纽曼-科普定律可计算出ANb2O6陶瓷的热容值,图7[15-17,20](a)显示ANb2O6(Ca,Mg,Co,Ni)陶瓷的热容随着温度的上升而增大,其值为0.51~0.67J/(K·g)(25~900℃)。较低的比热容有助于降低ANb2O6的陶瓷的热导率,从而提高材料的隔热防护性能。图7(b)显示ANb2O6陶瓷的热扩散系数(0.46~2.21mm2/s,25~900℃)随着温度的升高不断减小,通常热扩散系数与声速和声子平均自由程有关,因此热扩散系数的减小是由于声子平均自由程的降低。根据热扩散系数随温度的变化趋势拟合得到热扩散系数与温度的关系式(11)~(14),从而推算出1000~1200℃的热扩散系数,并且计算相应的热导率。

图7 ANb2O6 (A=Ca,Mg,Co,Ni)型铌酸盐陶瓷的热学性质(25~900℃)Fig.7 Thermal properties of ANb2O6(A = Ca,Mg,Co,Ni)niobates ceramics(25-900℃)

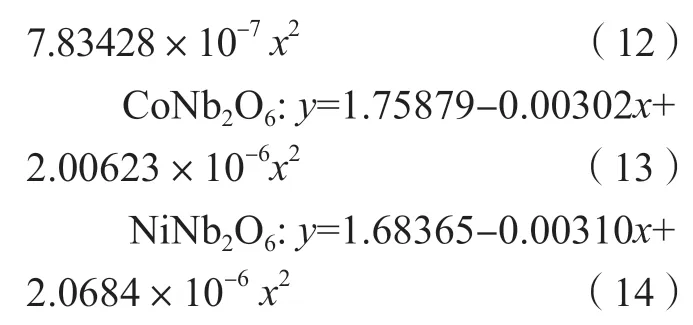

图8为拟合得到的ANb2O6陶瓷在1000~1200℃时的热学性质。图8(a)显示ANb2O6陶瓷在1000~1200℃的热扩散系数(0.49~1.04mm2/s)随着温度的升高而增大,可能是由于热辐射效应导致的[11-12,18,26,37,39-40]。图7(c)显示ANb2O6陶瓷的热导率(1.6~5.7W/(m·K),25~900℃)随着温度的升高而减小。根据图8(b)可知,在高温(1200℃)下所制备材料的最低热导率为1.59W/(m·K),明显低于La2Zr2O7(2.524W/(m·K))和7YSZ(2.289W/(m·K))等材料,而与YTaO4(1.5W/(m·K))十分接近[18-20]。德拜声子理论证明在绝缘材料中,热是由晶格振动即声子进行传导的,声子在传播过程中受到不同类型微观缺陷的散射从而导致热导率的减小。由式(15)和(16)可知热导率主要取决于声子平均自由程l,其可通过式(15)和(16)计算得到[10,14,17-18,38-39],k为计算出来的热导率,在文中的位置引入是为了解释平均自由程与热导率的关系,C为计算出来材料的热容数据,VM为平均声速,α为热扩散系数。

图8 拟合得到的ANb2O6(A=Ca,Mg,Co,Ni)型铌酸盐陶瓷的热学性质(1000~1200℃)Fig.8 Fitting thermal properties of ANb2O6(A = Ca,Mg,Co,Ni)ceramics (1000-1200℃)

图7(d)显示声子平均自由程l(0.34~1.63nm,25~900℃)随着温度的升高而降低,其随温度的变化趋势与热扩散系数及热导率一致,并且具有最短声子平均自由程(0.34nm,900℃)的MgNb2O6同时具有最低的热导率(1.6 W/(m·K),900℃),由此可见,此类材料的热导率是由声子平均自由程决定的。声子在传播过程中主要受到晶格点缺陷(晶格畸变、空位、离子半径差和原子质量差)、气孔、晶界和声子间散射的作用,从而减小声子自由程并降低热导率。前面结果显示所制备材料为无缺陷、无析出相的致密陶瓷材料,同时气孔和裂纹对热导率的影响已经通过公式对其进行修正,由此可知声子间散射是控制此类材料热导率的关键因素。ANb2O6(Ca,Mg,Co,Ni)型铌酸盐陶瓷的热导率随着温度的升高不断下降,这是由于声子间散射强度随着温度的升高不断增强导致的。

结论

通过高温固相法制备得到致密的具有正交相结构的ANb2O6(A=Ca,Mg,Co,Ni)型铌酸盐陶瓷,它们的空间点群均为PBCN,致密度为92%~97%。通过扫描电子显微镜观察其表面微观形貌,发现大部分晶粒尺寸小于30μm(除NiNb2O6外),无明显气孔和裂纹。ANb2O6陶瓷的显微硬度为3.5~6.9GPa,同时杨氏模量为100~180GPa,其中MgNb2O6具有最大的杨氏模量为184.2GPa。此外,ANb2O6型陶瓷的热导率随着温度的升高而降低,热导率的最低值达到1.59W/(m·K)(1200℃),且具有较高的热膨胀系数(9.1×10-6/K,1200℃),从而能够有效减小热障涂层体系中陶瓷层与黏结层之间的热膨胀系数失配。优异的综合热/力学性质表明ANb2O6型陶瓷是潜在的热障涂层材料。