钛表面硅复合微弧氧化膜负极的制备及其电化学性能研究

孙梦璐,陆萍,张亦凡,董磊,吴杰,李德军

(1.天津师范大学 a.物理与材料科学学院 b.天津市储能材料表面技术国际联合研究中心,天津 300387;2.煤炭科学研究总院,北京 100013)

随着经济社会的快速发展,能源短缺的问题日益严峻,能量的转换、存储以及与之相关的电磁功能材料的研究受到人们的广泛关注[1-2]。作为一种重要的能量存储器件,可充电锂离子电池具有能量密度高、重量轻、无记忆效应、自放电低、循环寿命长、工作温度范围宽等优点,近年来,已在便携式电子设备、动力汽车等领域得到了广泛应用[3-5]。负极材料是锂离子电池的主要组成部分之一,对电池的循环寿命和安全性有重要影响。石墨是目前商业化程度最高的负极材料,但是石墨负极容易在循环过程中形成锂枝晶,且理论比容量较低(约372 (mA·h)/g),其层状结构的稳定性和倍率性能也有待提高[6-7]。硅是目前已知的嵌锂比容量最高(约4200 (mA·h)/g)的锂离子电池负极材料,然而单质硅在与锂离子进行嵌入和脱嵌反应过程中,其体积膨胀或收缩高达300%,这种体积变化使它在充放电过程中会发生粉化,进而从集流体上剥落,导致循环稳定性等电化学性能恶化[8]。为此,人们开发了硅氧化物以及硅基复合材料来替代单质硅,以减轻体积变化带来的性能损失[9]。与硅基材料相反,TiO2等过渡金属氧化物具有良好的电磁功能[10],并且结构稳定,锂离子嵌入和脱嵌TiO2晶体引起的体积变化在3%左右[7-8,11],这使其具有优异的循环稳定性。此外,TiO2作为锂离子电池负极时,能可逆地与锂离子反应,形成LixTiO2(x为嵌锂系数),其放电平台高(约1.7 V),可有效避免锂枝晶的形成[12-14]。但TiO2是半导体材料,其电子电导率(10–12~10–7S/cm)较低,且锂离子在TiO2内部迁移困难,扩散系数(10–15~10–9cm2/s)较小,这使得TiO2作为锂离子电池负极时的倍率性能差,比容量(约170 (mA·h)/g)很低[15-17]。因此,本文拟将TiO2与硅基材料复合,使二者形成优势互补,产生协同增强效应。Si 和SiO2贡献比容量,TiO2缓冲Si 和SiO2在锂化时的体积变化,由此获得比容量大、循环稳定性高、倍率性能好的锂离子电池负极材料。

目前,关于TiO2负极的制备方法主要是水热合成法,该方法往往在高温高压条件下,经长时间、多步骤才能完成。LIU H.等人[18]采用水热合成法,制备了TiO2空心球并在表面包覆一层碳膜,获得了良好的循环稳定性和倍率性能,但其制备工序复杂,需要经过高温煅烧,制备成本较高,效率较低。而微弧氧化是利用电解液中的微区等离子体放电,在铝、镁、钛、锆等阀金属表面原位生长陶瓷氧化膜的一种技术[19-21],制备的氧化膜表面呈现疏松多孔状,作为电极材料时,可为锂离子的扩散提供充足的迁移路径。此外,相比水热合成法,微弧氧化技术具有操作简单、耗时短、成本低、对实验环境要求低等优点,可在常温常压下完成且无需后处理。目前,微弧氧化技术已被广泛应用于改善阀金属材料的耐磨、耐蚀、热控以及生物相容性、抗菌性等性能[22-25],但该技术在能源电池领域的应用还较少。

本文采用微弧氧化技术,在钛箔表面制备多孔状TiO2膜,再通过磁控溅射技术,在 TiO2膜上沉积Si/SiO2,得到一种硅复合的微弧氧化膜。这种复合膜能充分利用TiO2结构稳定性高、孔隙率高、Si 和SiO2容量高的特性,当将其作为锂离子电池负极时,锂电池有望同时获得高的比容量、良好的循环稳定性和好的倍率性能。

1 试验

1.1 TiO2/SiO2/Si 复合膜的制备

试验材料选用TA2 工业纯钛,尺寸为50 mm×30 mm×0.1 mm。试验前,将试样进行单面封装并用无水乙醇超声清洗,再用去离子水冲洗,吹干后备用。微弧氧化采用的电源为双极性脉冲电源,频率和占空比分别为150 Hz 和45%,电解液为含少量H2SO4的Na3PO4(质量浓度为2 g/L)水溶液。将钛试样连接电源正极,浸入电解液中,调节正负电压为+400 V/–50 V。放电2 min 后,关闭电源,从电解液中取出试样,并用去离子水冲洗吹干,得到表面多孔的TiO2膜,无需其他后处理。

将微弧氧化处理后的试样与纯硅(99.99%)靶材一起装入磁控溅射系统(SKY,FJL560CI2)中,先抽真空至3×10–4Pa,通入氩气,进行偏压清洗15 min,之后通入氧气,调节工作气压至0.5 Pa,偏压为–40 V,射频功率为80 W。预溅射15 min 后,开始正式沉积,沉积30 min 后,得到TiO2/SiO2/Si 复合膜。

1.2 成分分析、形貌表征与电化学性能测试

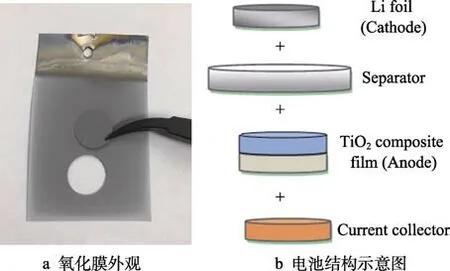

采用配备能谱仪的扫描电子显微镜(SEM &EDS,Hitachi SU8010)观察膜层的表面和截面形貌,并分析膜层表面的元素分布。分别采用X 射线衍射仪(XRD,Bruker D8 Advance)、激光拉曼光谱仪(Raman,LabRAMHR800)和X 射线光电子能谱仪(XPS,ThermoFisher ESCALAB 250xi),分析膜层的物相组成、表面成分和元素价态。在制备的TiO2/SiO2/Si 复合膜上,截取直径为12 mm 的圆片(图1a),将其作为锂离子电池的负极,在充满氩气、氧气和水分(质量浓度均低于1 mg/L)的手套箱中,组装电池(CR2032 型)。锂片为对电极,铜箔为集流体,用多孔聚丙烯膜将两电极分隔开,电解液为1 mol/L 的LiPF6(VEC∶VDEC=1∶1)。图1b 为组装的锂离子电池结构示意图。采用蓝电电池测试系统(LAND CT2001A)测试电池的电化学性能,在100 μA/cm2的电流密度下,进行循环性能测试,并在50~1000 μA/cm2的电流密度下,测试电池的倍率性能。采用电化学工作站(Princeton PARSTAT MC)测量电池的循环伏安曲线和循环前后的阻抗谱,扫描范围为0.01~3.0 V,扫描速率为0.1 mV/s,阻抗测量的频率为1 MHz~0.1 Hz。

图1 钛表面硅复合微弧氧化膜的外观图和锂离子电池结构示意图Fig.1 Appearance of TiO2/SiO2/Si composite film on Ti substrate (a) and structure diagram (b) of the lithium ion battery

2 结果与讨论

2.1 硅复合微弧氧化膜的形貌和结构

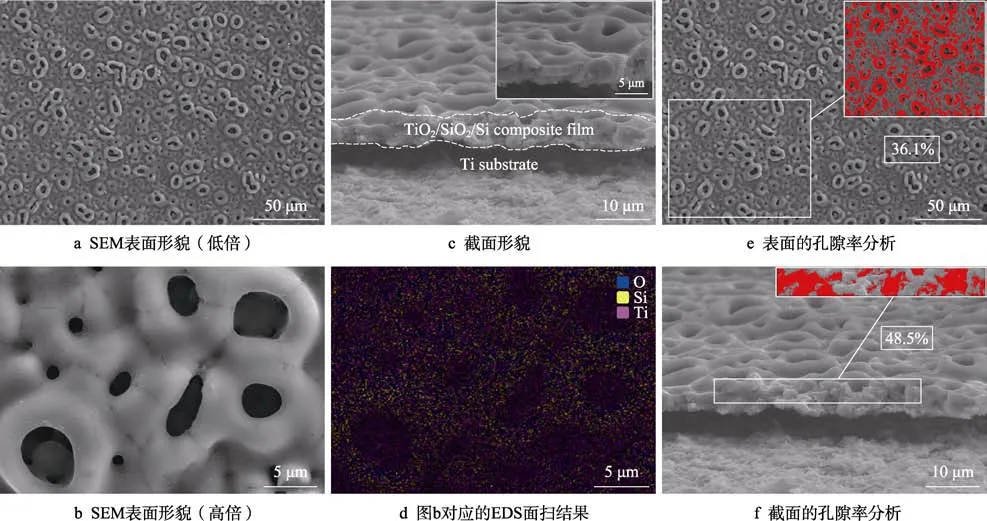

图2a 是微弧氧化及磁控溅射技术制备的钛表面硅复合微弧氧化膜的表面形貌,表面呈现多孔状形貌且孔洞分布较为密集,与碱性电解液中制备的微弧氧化膜有所不同[22,26]。同时,氧化膜表面的孔径差别较大,大孔直径超过10 μm,而小孔直径不到1 μm。图2b 为图2a 的局部放大图,从图中可以明显观察到孔洞的三维网络结构,该结构能在充放电过程中为Li+提供充足的扩散路径,有利于加快Li+的扩散速率。此外,图中没有直接观察到磁控溅射沉积的SiO2/Si颗粒,这是因为这些颗粒物的尺寸太小。图2c 为硅复合微弧氧化膜的截面图,右上角插图为局部放大图,膜厚约为5 μm。其中,致密层并不明显,多孔层几乎从表面贯穿到基体。图2d 是氧化膜表面的EDS 面扫描结果,与图2b 的形貌相对应。由图2d可知,膜表面主要存在O、Si、Ti 3 种元素,并且它们均匀地分布在孔洞周围。图2e、图2f 是利用ImageJ图像软件对膜表面和截面的孔隙率分析,红色区域对应孔洞面积。表面和截面孔隙率分别为36.1%和48.5%,平均孔隙率为42.3%,高于等离子体电解沉积制备的钛表面Co(OH)2负极的平均孔隙率36.5%[27]。

图2 钛表面硅复合微弧氧化膜的SEM 表面图、截面图、膜表面EDS 面扫描成分图以及膜表面和截面的孔隙率分析图Fig.2 Surface morphology (a, b) and cross-sectional structure (c) of the TiO2/SiO2/Si composite film, EDS map scanning of the film surface (d) corresponding to (b), and porosity analysis of the surface morphology (e) and cross-sectional structure (f).

2.2 硅复合微弧氧化膜的成分

图3 为钛表面硅复合微弧氧化膜样品的XRD 图谱。由于氧化膜的厚度较薄,来自基底的 Ti 峰(PDF#65-9622)强度很高。氧化膜中同时存在锐钛矿型TiO2(PDF#21-1272)和金红石型TiO2(PDF#21-1276),其中,四方晶系的锐钛矿具有沿a、b轴的双向孔隙通道,在室温下的嵌锂容量略高于金红石结构。此外,氧化膜中还存在Si(PDF#41-1111)和SiO2(PDF#52-1541)相,这说明在磁控溅射过程中,硅靶未被完全氧化为SiO2,而是形成了Si 和SiO2的混合相,沉积在TiO2表面。

图3 钛表面硅复合微弧氧化膜的XRD 图谱Fig.3 XRD pattern of the TiO2/SiO2/Si composite film on Ti substrate

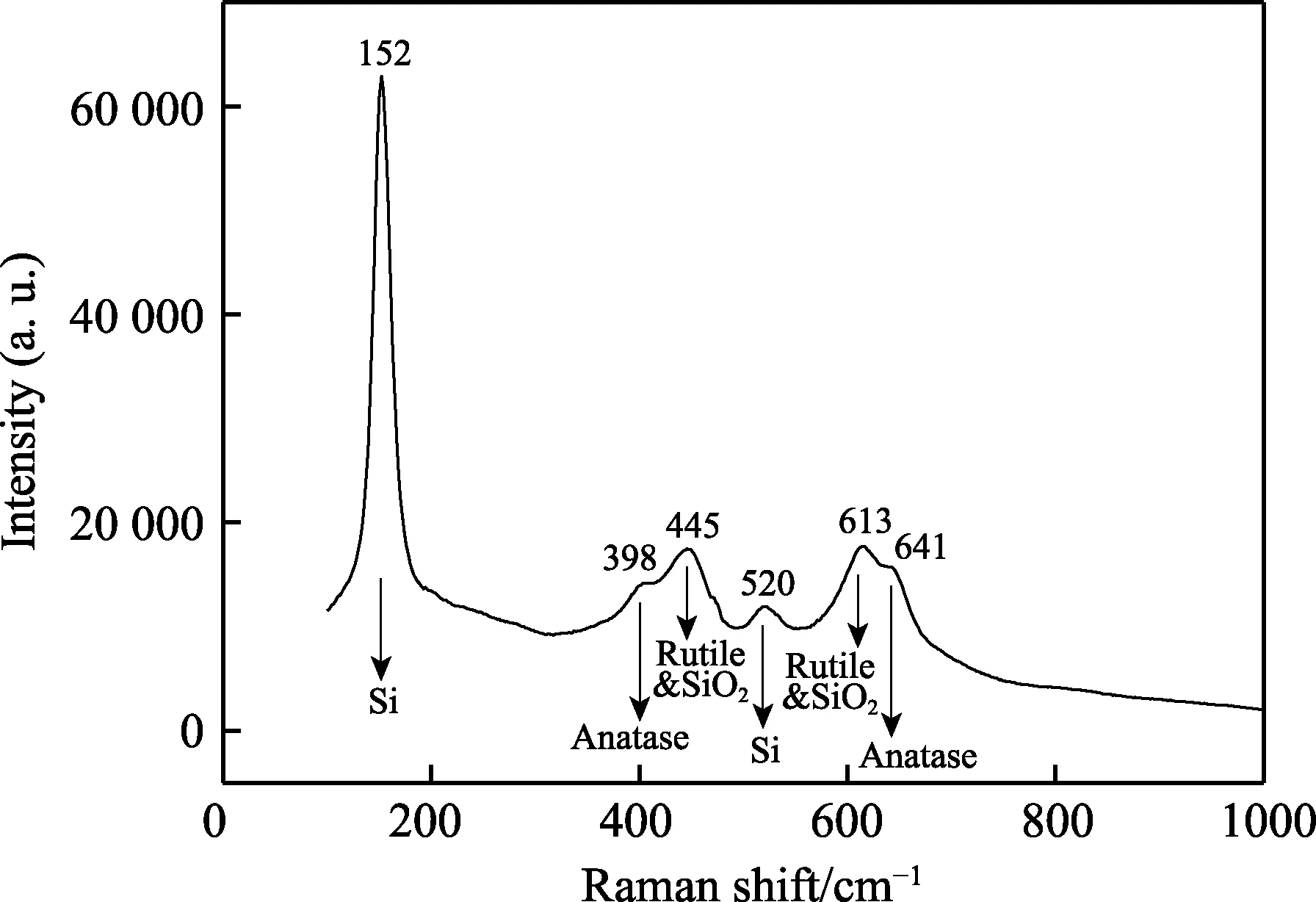

图4 是钛表面硅复合微弧氧化膜在激发波长为532 nm 下的Raman 光谱,Raman 光谱能准确区分锐钛矿相和金红石相。在398 cm–1和641 cm–1处的特征峰对应锐钛矿,分别属于B1g和Eg振动模式,而金红石相的典型拉曼峰出现在445 cm–1和613 cm–1处,分别来自于Eg和A1g振动模式[28-29]。在152 cm–1和520 cm–1附近的特征峰是由Si 的振动模式引起的,而SiO2的特征峰出现在440 cm–1与605 cm–1附近,与金红石相TiO2的两个特征峰发生部分重叠[30-32]。

图4 钛表面硅复合微弧氧化膜的Raman 光谱Fig.4 Raman spectrum of the TiO2/SiO2/Si composite film

采用XPS 进一步分析钛表面硅复合微弧氧化膜样品的表面元素状态,辨别硅元素的价态。由XPS宽扫描总谱图(图5a)可知,样品表面除少量C、N元素被污染外,主要存在O、Si、Ti 3 种元素。对Si 2p 进行高分辨扫描,并做高斯分峰拟合,结果如图5b 所示。Si 2p 谱可分解出0 价Si(98.80 eV)和4价Si(101.85 eV)两种Si 的结合态,分别来自于单质Si 和与TiO2复合的SiO2,即(TiO2)82(SiO2)18[33]。此外,根据Si0峰和Si4+峰所覆盖的面积可计算出,Si 元素中的4 价Si 所占比例为77.9%,是主要的价态。因此,磁控溅射过程中,来自硅靶的单质Si 大部分被氧化为SiO2,并与TiO2充分复合,形成了TiO2/SiO2/Si 复合膜。XPS 的分析结果与EDS、XRD以及Raman 的分析结果相一致。

图5 钛表面硅复合微弧氧化膜的XPS 能谱Fig.5 XPS profile of the TiO2/SiO2/Si composite film: a) XPS spectrum

2.3 硅复合微弧氧化膜的电化学性能

以钛表面硅复合微弧氧化膜为负极,锂片为正极,组装电池后测量的循环伏安(CV)曲线见图6a。从第二个周期开始,CV 曲线有很好的重叠度,说明电化学反应具有良好的可逆性。在2.1 V 和1.7 V 附近,存在一对明显的可逆反应电对,对应Li 与TiO2的氧化还原反应,0.5 V 和0.3 V 附近的氧化还原峰对应Li 与SiO2的可逆反应,而0.3 V 和0.1 V 附近的氧化还原峰对应Li 与Si 的氧化还原反应[8,34-36]。3 对可逆反应过程如下:

图6 钛表面硅复合微弧氧化膜负极的CV 曲线和恒电流充放电曲线Fig.6 CV curves (a) and galvanostatic charge/discharge curves (b) of the TiO2/SiO2/Si composite film anode

CV 曲线表明,Li+不断从氧化膜嵌入/脱嵌过程中,伴随着化合物的重复形成和分解,Li+的合金化和去合金化过程具有良好的可逆性。图6b 是钛表面硅复合微弧氧化膜负极的恒电流充放电曲线,电压平台与CV 曲线的3 对可逆氧化还原反应相对应。由于首次充放电的过程中,负极表面形成了固体电解质界面层(SEI),导致初始放电比容量(553 (mA·h)/g)高于充电比容量(377 (mA·h)/g)。但是在随后的循环中,SEI 层并没有造成进一步的容量损失,放电比容量与充电比容量接近,说明钛表面硅复合微弧氧化膜负极具有良好的循环稳定性。

为了进一步测试电极的循环稳定性,将电池在100 μA/cm2的电流密度下进行循环,结果如图7a 所示。经100 圈循环后,比容量保持在530 (mA·h)/g 左右,是纯TiO2负极比容量的3 倍多。高比容量的来源是Si 和SiO2,而TiO2主要起载体支撑作用,缓冲了Si 和SiO2在锂化时的体积变化。此外,首次库伦效率为68.1%,后续循环中,库伦效率接近100%。因此,钛表面硅复合微弧氧化膜作为锂离子电池负极时,具有较高的可逆比容量和良好的循环稳定性。在50~1000 μA/cm2的电流密度下,电池的倍率性能变化如图7b 所示,随着电流密度升高,比容量逐渐降低。经过1000 μA/cm2的大电流充放电后,比容量回到660 (mA·h)/g,约为初始比容量的95%,表现出优异的倍率性能。微弧氧化技术制备的多孔状TiO2不仅结构稳定,而且能为Li+的扩散提供大量的内部通道,大大提高了Li+的扩散速率。同时,复合膜表面终端Si 原子的存在有效降低了锂离子吸附性能,增强了负极的储锂性能。负极的锂离子吸附能力对电化学性能有重要影响[37],将来可以通过在TiO2基体中引入点缺陷、异质结等优化TiO2的晶体结构和电子结构,增强锂离子的吸附能力,并通过复合高导电率的石墨烯、MXenes 等材料增强TiO2的导电性,产生协同增强效应,进一步提高硅复合微弧氧化膜负极的电化学性能。

图7 钛表面硅复合微弧氧化膜负极的循环性能曲线和倍率性能曲线Fig.7 Capacity retention performance (a) and rate capability(b) of the TiO2/SiO2/Si composite film anode.

图8 是电池循环前后的阻抗变化。由图8 可知,经100 圈循环后,阻抗数值整体降低了2 个数量级。高频区的容抗弧半径明显减小,同时低频区的直线斜率增大。这是由于高孔隙率的微弧氧化复合膜作为锂离子电池负极时,增大了电极的比表面积,使电化学反应的活性点数量增加,并缩短了Li+的扩散路径,同时有效降低了电解液与电极界面之间的电荷转移阻抗和Li+在电极界面的扩散阻抗,提高了循环效率。此外,Li+的扩散速率可通过电化学阻抗谱评估,Li+在TiO2中的扩散系数可由公式(4)计算得出[38-39]。

图 8 钛表面硅复合微弧氧化膜负极循环前后的阻抗Nyquist 图(插图为低频部分的实部Z′与角频率的线性拟合图)Fig.8 EIS Nyquist plots of the TiO2/SiO2/Si composite film anode measured before (a) and after (b) 100 cycles, the insertion is a linear fitting diagram of Z′ and

式中:R是气体常数;T是热力学温度(室温);A是电极的几何面积;n是反应过程中转移的电子数;F是法拉第常数;C是电极中的Li+浓度;σ是Warburg系数,该系数可通过线性拟合阻抗低频部分的实部Z'与角频率的关系并计算斜率得出(图8a—b 中插图所示)。

代入数据可得出,电池循环前后,Li+在电极中的扩散系数分别为5.45×10–15、2.43×10–12cm2/s,均高于TiO2纳米管阵列中的Li+扩散系数4.71×10–15cm2/s[39],说明Li+在微弧氧化膜电极中的迁移阻力较小,扩散速率较快。

3 结论

1)将微弧氧化技术与磁控溅射技术相结合,在钛箔表面制备了一种高孔隙率的硅复合微弧氧化膜。

2)TiO2/SiO2/Si 复合膜能充分利用TiO2高的结构稳定性以及Si 和SiO2的高比容量特性,作为锂离子电池负极时,具有较高的比容量、良好的循环稳定性和倍率性能。微弧氧化膜的多孔结构为Li+提供了充足的扩散路径,增加了电化学反应的活性点数量。

3)微弧氧化技术的工艺流程简单,在钛箔表面放电处理2 min 即可获得5 μm 厚的TiO2负极薄膜,且无需粘结剂,能有效降低锂离子电池负极材料的制造成本。将来通过参数优化和工艺组合,有望进一步提高材料的综合性能,进而实现产业化应用。