透明超疏水表面的研究进展

沈可可,吕晓猛,贾瑛,金国锋,黄远征,侯若梦,傅赏,史素青

(1.火箭军工程大学,西安 710000;2.西北大学,西安 710000)

自然界中的动植物经历数亿年的进化,很多动植物进化出特殊的表面特性,例如荷叶、水稻叶、玫瑰花瓣、沙漠甲虫、水黾、壁虎等(图1)[1-10]。其中,荷叶由于出淤泥而不染的自清洁现象,最早被科研工作者关注和研究。1997 年,德国伯恩大学Barthlott和Neinhuis[1]在SEM 的帮助下,首次发现了荷叶表面是由无数微米级的乳突和纳米蜡质晶体构成,这对超疏水表面的形成具有重要的作用。江雷[11]在Barthlott 和Neinhuis 研究的基础上,进一步发现荷叶表面的微纳米层级结构和低表面能物质是荷叶产生超疏水现象的根本原因。超疏水表面具有特殊的润湿性能,在自清洁[12-13]、抗腐蚀[14-15]、油水分离[16-17]、防结冰[18-19]等领域具有广泛的应用。例如,太阳能电池作为新型绿色能源被广泛研究,而太阳能电池板表面的灰尘、鸟粪等污渍,会极大降低太阳能的光能转化率,利用超疏水自清洁性能保持太阳能表面的清洁和透明,可以提高光能利用率。类似的如汽车挡风玻璃、护目镜、智能窗户、相机镜头、温室大棚等,在使用过程中保持高光学透明度同样至关重要。因此,透明且自清洁的超疏水表面是未来光学材料的主要发展方向之一[20-21]。

图1 自然界中的超疏水现象[1-10]Fig.1 Typical example of super-hydrophobic surface in nature[1-10]

根据润湿性理论,当增加材料表面粗糙度时,疏水性会增强,同时也会增加光的散射而导致透明度降低[22]。因此,材料的超疏水性和透明性通常是竞争关系。为了保证材料表面同时具有透明性和超疏水性,粗糙度尺寸的精确控制至关重要。研究表明,当表面粗糙度<100 nm 时,可以有效降低粗糙表面所造成的瑞利散射和米氏散射,使制备的超疏水表面同时具有优异的透光性[23-25]。基于此背景,本文首先介绍了表面润湿性理论,包括不同表面状态(光滑或粗糙)所对应的各种理论润湿性模型,以及瑞利散射和米氏散射对光学性能的影响;其次,重点归纳了透明超疏水表面的制备方法和存在的问题;最后,简单讨论了透明超疏水表面的潜在应用,展望了透明超疏水表面的应用前景和未来的发展方向。

1 表面润湿性理论

润湿是一种常见的表面现象,润湿过程是固液界面取代固气界面的过程。1805 年,Young[26]描述了理想光滑固体表面上液体的润湿模型(如图2a 所示),当固液界面达到平衡时,有:

式中:θ′为表观接触角;θ为本征接触角;r为粗糙因子,是实际粗糙面积与它的投影的比值。由于r总是大于1,所以表面粗糙度提高了亲水表面的亲水性和疏水表面的疏水性。

1944 年,Cassie 和Baxter[28]在研究粗糙表面润湿行为时,认为粗糙表面凹槽中的空气在与液体接触时,被完全堵截在凹槽中(如图 2c 所示),此时Cassie-Baxter 状态的表观接触角θ′用Cassie-Baxter方程表示:

图2 固体表面的3 种润湿性模型[27-28]Fig.2 Threewettability models of solid surface: (a) Young wetting model, (b) Wenzel wetting model and (c) Cassie wetting model[27-28]

式中:f表示与液体直接接触的固体面积与液体总接触面积之比。由方程(3)可以看出,当本征接触角θ> 90°时,表观接触角θ′随着f的增大而显著增大。这也指出了制备超疏水的第二个条件—粗糙结构。

虽然在Wenzel 和Cassie 模型下,随着固体表面粗糙度的增大,疏水性材料的本征接触角都有很大的提高,但是在这两种情况下的滞后角却完全不同。由于Wenzel 状态下,液体完全浸入凹槽,所以有很高的滞后角,而Cassie 状态下,由于液体被“气垫”托起,所以滞后角很小。因此,为制备具有自清洁作用的超疏水材料,应构建与Cassie 模型相类似的表面。

润湿性理论从理论上指出制备具有自清洁性的超疏水表面(Cassie 状态)的思路,即表面同时应具有微纳米粗糙结构和低表面能,因此超疏水表面的制备思路主要包括3 类:(1)先在材料表面构筑微纳米粗糙结构,然后引入低表面能物质进行改性;(2)直接在低表面能物质表面构建微纳米结构;(3)一步法完成低表面能改性和微纳米粗糙结构构筑。

2 粗糙度和透明度之间的竞争

润湿性理论指出,当本征接触角θ>90 °时,表观接触角θ′随着粗糙度的增大而增大,但是随着表面粗糙度的增加,光在材料表面的散射也会增强,从而导致透明度下降。将粗糙表面假设为一个简单的球体,不考虑介质对光的吸收,对于不同的粗糙表面,光的散射通常可以利用瑞利散射理论和米氏散射理论来解释。

通过对大量光散射现象的研究,发现当表面粗糙度远小于入射光的波长时,满足瑞利散射。瑞利散射光的强度I满足[29-30]:

式中:I0为入射光的强度;S为探测器与粒子之间的距离;d为粒子直径;λ为入射光的波长。根据瑞利散射公式,当入射光波长一定且为可见光时,则光的散射强度I与粒子直径d成正比,因此粗糙度越大,散射光强就越大。假设可见光的平均波长为532 nm,从图3a 可以看出,对于不同的材料,当粒子直径小于100 nm 时,瑞利散射在可见光区域的影响可以忽略不计。

当粒子的直径较大时,米氏散射占主导地位,假设粒子均是球形,米氏散射的总散射横截面σM可以用方程(5)表示[31]。

式中:am和bm表示米氏散射系数,它们是粒子半径r和折射率n的函数。Yudi Rahmawan 等人[29]计算了不同粒径下材料的米氏散射的总散射横截面σM,如图3b 所示。结果表明,随着粒径的增大,总散射横截面σM呈指数增长。

图3 瑞利散射强度和米氏散射总散射截面随粒子尺寸的变化[29]Fig.3 Contribution of particle diameters to the Rayleigh scattering (a) and contribution of particle diameters to the Mie scattering (b)[29]

虽然以上结果是基于空气中粒子均是球形的假设,而在实际中材料表面形状不规则,散射现象明显要复杂得多,但是上述讨论在一定程度上为获得透明超疏水表面提供了参考。因此,在制备超疏水涂层时,为了降低光透过涂层时的散射,提高超疏水表面的透光性,必须严格控制涂层的粗糙度和厚度。

3 透明超疏水表面的制备方式

通过上述讨论,制备透明超疏水表面需要满足:(1)低表面能材料;(2)具有多级尺度的微纳米粗糙结构(<100 nm)。常见的制备透明超疏水的方式通常包括:自下而上、自上而下以及自下而上和自上而下方式相结合。自下而上的方法主要包括溶胶凝胶法(Sol-gel)、化学气相沉积法、自组装法等。自上而下的方法包括光刻法、模板法和化学刻蚀法。自下而上和自上而下相结合的方法主要是相分离。主要制备方法归纳如图4 所示。

图4 制备超疏水的一般方法Fig.4 Methods for fabrication of super-hydrophobic surface

3.1 自下而上

3.1.1 溶胶凝胶法

溶胶凝胶法(sol-gel)通常以无机物或金属醇盐作为前驱体,在酸性或碱性条件下进行水解、缩合,形成稳定的透明溶胶体系,溶胶再经陈化,形成具有三维网络或多孔的粗糙结构[32-34]。图5 为常见溶胶-凝胶法制膜的基本步骤。Huang 等人[35]利用溶胶凝胶法,在酸性条件下水解生成粒径为40~50 nm 的SiO2纳米粒子,将纳米粒子浸涂在玻璃表面获得粗糙结构,经全氟硅烷改性后,获得水接触角达到160°、波长为500 nm 的光的透过率为95%的透明超疏水表面。直接在玻璃表面涂覆二氧化硅纳米粒子,会导致涂层的力学稳定性较差。Sanjay 等人[36]在硅溶胶中添加2%的聚甲基丙烯酸甲酯(PMMA),使浸涂后获得的透明超疏水涂层的机械稳定性得到改善。当进一步增加PMMA 的含量时,由于PMMA 的含量增加降低了涂层表面粗糙度,反过来降低了涂层的机械稳定性。与上述先制备粗糙结构然后进行低表面能改性的两步制备方式相比,Liu 等人[37]直接以TEOS、全氟硅烷(17FTMS)为前驱体,通过一步溶胶-凝胶法在玻璃表面获得了丘陵状粗糙结构,通过改变浸涂时间调整表面粗糙度,最终获得接触角为169°的透明超疏水表面。溶胶凝胶法由于不需要使用精密设备,即可在材料表面制备粗糙结构,并且通过调整溶液的pH、前驱体和酸碱类型,还可以控制表面的微观结构,因此早期科研工作者就该方法进行了大量的研究。然而,溶胶凝胶法在陈化老化过程中,涂层容易龟裂,导致涂层稳定性差。提高涂层的机械稳定性,是未来溶胶凝胶法制备超疏水表面的思路之一。

图5 Sol-gel 法制膜示意图[32-34]Fig.5 A schematic diagram of coating using sol-gel method[32-34]

3.1.2 化学气相沉积法

化学气相沉积(CVD)技术与溶胶凝胶方法类似,都是通过无机小分子反应聚合成纳米粒子并聚集成微纳米粗糙结构,而化学气相沉积主要是将化学前驱体以气相的形式经过化学反应沉积在基底表面,从而形成非挥发性固体膜。通过调整气体反应物的种类和反应条件,可以在基底上制备出不同的形貌和微观结构,如纳米管、纳米球、纳米纤维、纳米棒等。Cai 等人[38]利用蜡烛烟灰作为模板,化学沉积甲基三甲氧基硅烷,在玻璃表面获得纳米球状粗糙结构(如图6),经高温煅烧后,除去蜡烛烟灰,获得透明超疏水薄膜。化学气相沉积技术相对成熟,但在实际制备过程中需要利用昂贵的真空腔,同时沉积速率慢,因此近年来一些改进的方法被用于制备透明超疏水表面。例如Thongrom 等人[39]通过等离子增强化学气相沉积(MW-PECVD)技术,将惰性聚二甲基硅氧烷(PDMS)链裂解成较短的反应链后,再次聚合转化为不规则三维网络结构,获得透明度几乎不变的超疏水表面。等离子增强化学气相沉积(MW-PECVD)技术主要利用微波激活等离子体提供的高电子密度和碰撞频率,极大提高了气相沉积速率,5 s 即可沉积出340 nm 的超疏水薄膜,并且对于较为稳定的低表面能材料也可以做到裂解后再聚合,进一步提高了化学气相沉积的材料适用范围。Tombesi 等人[40]利用气凝胶辅助化学气相沉积技术(AACVD),在玻璃基底动态分层沉积多层粗糙结构,用于提高涂层的稳定性。通过调整化学组成和反应温度,使沉积在玻璃表面的纳米粒子尺寸控制在20~100 nm 左右,制备出透光率几乎不变的超疏水表面。砂纸磨损测试表明,涂层具有优异的机械稳定性。由于化学气相沉积以化学反应的形式在基材表面沉积,因此经化学气相沉积制备的超疏水表面的机械稳定性通常比溶胶凝胶法的更好,但是化学气相沉积反应条件较为苛刻,多需要高温、真空条件,同时原料要求纯度高,实际生产应用存在一定困难。

图6 通过CVD 制备透明超疏水中空膜示意图[38]Fig.6 A schematic illustration of the synthesis of transparent super-hydrophobic hollow films by CVD[38]

3.1.3 自组装法

自组装法(Self-assembly)主要指基本结构单元在非共价键的作用下,自发形成有序且具有一定规则的微观构造技术。利用自组装和层层自组装(LBLSelf-assembly)可周期性地在基材表面进行逐层重复沉积,获得预期的涂层厚度。该法已经成为当前制备多层薄膜最常见的方法[41-42]。Wong 等人[43]在玻璃表面全向自组装纳米气溶胶二氧化硅粒子,形成类花椰菜的倒锥形纳米结构(如图7),通过改变沉积时间,可以改变纳米结构的粗糙度与透明度,经气相沉积氟硅烷改性后,获得透光率达99.97%的超双疏表面。为了增强自组装法制备超疏水表面的稳定性,Zhou等人[44]在三嵌段共聚物 PDMS-PtBA-PiBuPOSSMA中引入刚性结构POSS,利用三嵌段共聚物自组装(诱导纳米粗糙结构)与气相诱导相分离(诱导微粗糙结构)相结合,在材料表面形成具有微纳米层级结构的聚合物涂层,获得高透射率(>92%)的稳定超疏水表面。自组装法在基材表面进行周期性沉积,可以通过理论模型对自组装涂层的粗糙结构进行预测。Cheng 等人[45]通过建立理论模型预测涂层的粗糙结构和接触角,并将嵌段聚合物 PS-b-PDMS 自组装成纳米级微观结构,经退火、等离子刻蚀后,获得透明超疏表面。该方法制备的微观结构和接触角与理论模型预测结果趋势一致,为透明超疏水表面的制备带来了新思路。自组装方法可以精确地控制表面形貌,基材适用范围广泛,但是在涂层制备过程中,薄膜自组装速率通常较慢,对材料的选择性较高,同时涂层与基材表面通常以氢键或静电吸附作用结合,导致自组装涂层的稳定性相对较差,极大地限制了其在实际中的应用。

图7 基材表面自组装纳米气凝胶示意图[43]Fig.7 Schematic diagram of self-assembling nanoparticle aerogel on substrate surface[43]

3.1.4 静电喷雾和喷涂法

静电喷雾法即静电纺丝法,与传统方法截然不同,该法是聚合物溶液在电场作用下,克服表面张力从喷嘴喷出,随着溶剂在空气中挥发,在接收器上形成微纳米粗糙结构(如图8a)[46]。研究表明,溶液浓度和电压大小对静电纺丝产物的形貌有显著影响。Jiang 等人[47]直接将聚苯乙烯静电喷雾沉积在基材上,通过调节聚苯乙烯溶液的浓度,在基材表面形成连续的聚合物纤维或不连续的纳米颗粒,最终获得仿荷叶超疏水表面。Maria 等人[48]采用连续静电纺丝在PET 基材上沉积聚乳酸纤维和二氧化硅纳米粒子,经过高温退火后,不但提高了聚乳酸纤维的透明性,而且极大增加了层间附着力,进一步解决了静电喷雾附着力不足的问题。由于透明超疏水膜无毒、易排空,在透明食品包装应用中具有很大的应用前景。相对于溶胶凝胶法、化学气相沉积法和自组装法,静电喷雾法无需利用有机-无机纳米粒子,即可一步法直接利用疏水材料获得超疏水,但是静电喷雾由聚合物在高压电场作用下团聚形成粗糙结构,结构之间无共价键作用,导致其缺乏稳定性。普通电喷涂法主要将化合物分散到溶液中,然后通过雾化气泵将混合物喷涂在基材表面,最后进行固化/干燥过程获得涂层(如图8b)[49]。喷涂法通常通过添加纳米粒子来提供粗糙结构。近年来,一些研究人员将树脂、聚氨酯添加在喷涂涂料中来提高涂层的稳定性。例如Wong 等人[50]通过连续喷涂聚氨酯-丙烯酸胶体悬浮液和疏水纳米颗粒溶液,获得了具有一定韧性的透明超疏水涂层。该涂层经过120 次连续磨损循环后,滚动角依然低于10°,且使用材料成本低廉,有望应用于工程领域。Li 等人[51]通过自修复来提高涂层的耐久性,喷涂具有可逆能力的 N-配位硼氧嘧啶与聚二甲基硅氧烷(PDMS)共聚物(PDMS-PBA,图8c)和SiO2纳米粒子混合溶液,制备出具有自修复能力的透明超疏水涂层,进一步提高了涂层的室外环境适应能力。喷涂法适用于几乎所有的基材表面,兼具操作简单、效率高、涂层均匀等优点,可以快速大规模生产。然而,由于低表面能物质通常分散在有机溶剂中,目前商业化的超疏水涂料主要使用有机溶剂进行分散,在喷涂过程中具有很强的挥发性和刺激性,容易对人体和环境造成危害。因此,水性透明超疏水涂料的研究是喷涂法制备透明超疏水未来重要的研究方向。

图8 静电喷雾法[46]和喷涂法制备透明超疏水表面示意图[49]以及PDMS-PBA 合成路线和脱水加水可逆过程示意图[51]Fig.8 Schematic diagram of the fabricate transparent super-hydrophobic surface by electrospinning (a)[46] and spraying (b)[49],synthesis route of PDMS-PBA (c), schematic of the formation of N-Boroxine-PDMS from PDMS-PBA (d)[51]

3.2 自上而下

3.2.1 刻蚀法

刻蚀法主要是通过酸碱或激光等在材料表面直接制备出微纳米粗糙结构的方法。常见的刻蚀方法主要包括化学刻蚀[52-53]、激光刻蚀[54-55]、等离子体刻蚀[56-57]等,这些方法对超疏水表面的制备具有重要意义。Kim 等人[58]利用酸在硅片表面刻蚀出具有高纵横比硅纳米线状粗糙结构(SiNWs),将粗糙结构经氟化聚合物C4F8修饰即获得超疏水表面。化学刻蚀法的刻蚀速率快,适用于大部分材料,但是刻蚀精密相对较差,对于精密度要求较高的电子光学领域,逐渐被激光刻蚀所取代。例如Wang 等人[59]利用皮秒激光脉冲在玻璃表面精确刻蚀出激光间距为50~75 μm的凹槽结构(图9),经全氟硅烷表面改性后,获得接触角高达172°、在可见光区平均透过率为87.28%的超疏水表面,预期在光学元器件领域具有广阔的应用前景。激光刻蚀通常能耗较高,大面积制备成本高,而低温等离子刻蚀过程具有能量转化效率高、刻蚀速率快的优点。Vourdas 等人[60]利用O2/CF4低温等离子体方法,在PMMA 表面形成高度为100 nm、宽度为80~400 nm 的尖刺状结构,使用氟碳化合物处理后,获得透明超疏水表面。该技术的主要优点是制备速率快,几分钟即可处理出等离子体室大小面积的样品。

图9 不同激光线间距在玻璃表面形成的周期性凹槽的SEM 图像[59]Fig.9 SEM images of the periodic microgrooves fabricated on glass surface at different laser line intervals[59]

3.2.2 模板法

受大自然的启发,科研工作者直接以自然界中动植物的表面结构为模板进行复制,用于构建微纳米粗糙结构,实现快速制备超疏水表面。Sun 等人[61]首次以荷叶为模板,利用PDMS 复制荷叶表面微纳米粗糙结构,获得PDMS 超疏水表面。虽然从自然植物中可以快速复制粗糙结构,但是动植物表面的微观结构比较单一,无法对微纳米结构进行精准调控,因此人工模板逐渐用于替代动植物模板。Zhang 等人[62]以碳纳米管为牺牲模板,将碳纳米管与PDMS 混合溶液喷涂在玻璃表面,高温煅烧后,在玻璃表面制备出无氟的透明超疏水表面。通过超小碳基纳米材料作为牺牲模板的方式,可以快速制备出粗糙结构,但是这类模板材料无法重复使用,涂层重现性差。最近Xu 等人[63]以HNO3刻蚀后的镍板为模板,然后采用辊对辊(R2R)热固化工艺,将PDMS 薄膜制备在PET 基材上,高温固化后,获得高透明度的超疏水膜(图10)。通过调整刻蚀时间和HNO3浓度,可以制备出不同结构的模板。该模板可以反复使用,快速在不同基材表面制备出透明超疏水膜。

图10 R2R 热固化工艺制备透明超疏水表面示意图[63]Fig.10 Schematic diagram of transparent super-hydrophobic surface by the R2R thermal curing process[63]

在制备粗糙结构上,刻蚀法与模板法的原理相似,均是在材料表面直接构筑粗糙结构,但是具体制备过程各有利弊。刻蚀法与模板法相比,不需要进行浇铸、剥离等二次加工工艺,设备要求更简便,但通常需要利用低表面能物质进行进一步改性。而模板法通过在模板上熔融、浇注、剥离难加工的低表面能非金属材料而获得超疏水表面,无需利用低表面能物质进行二次改性,不存在二次污染,工艺更加环保,同时模板可以反复使用,进一步降低制备成本,更加适用于大批量工业生产。相比于其他方法,模板法与刻蚀法的粗糙结构来源于基材本身,具有优异的机械稳定性。而在制备过程中,激光刻蚀、等离子刻蚀对材料和设备的要求较苛刻,不利于大面积制备,化学刻蚀法通常使用化学试剂,限制了其在超疏水领域的应用,因此迫切需求绿色、经济、工艺简单的透明超疏水制备方式。

3.3 自下而上与自上而下相结合(相分离法)

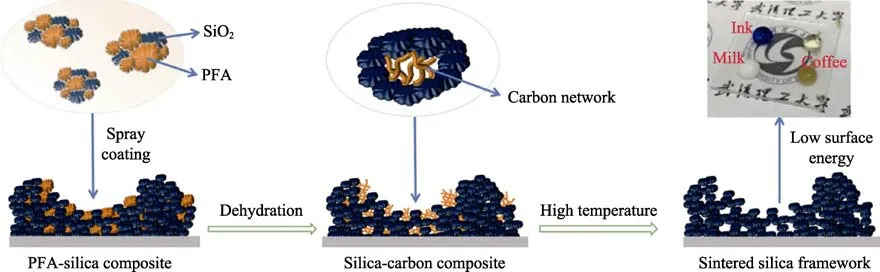

相分离法是在反应或固化过程中,固体物质具有不同的物理和化学性质而发生相分离。利用相分离过程中易于形成多孔微纳米结构的特性,科研工作者对其在超疏水制备领域进行了大量的研究。例如Wang等人[64]利用固化诱导相分离聚硅氧烷(PSO)和PDMS,高温煅烧获得纳米级粗糙结构,在相分离过程中,微观结构可以通过调节PDMS 的黏度进行精确调控。而由PSO 衍生出来的有机-无机杂化材料,使制备的透明超疏水表面具有优异的机械稳定性。类似的,Zhao 等人[65]利用SiO2与聚糠醇(PFA)高温烧结发生固化诱导相分离,在玻璃基材表面形成稳定的粗糙结构,经PDMS 改性后,获得接触角大于164°、透光率达87%的超疏水表面(图11)。由于在烧结过程中,PFA 骨架可以保留并支撑二氧化硅框架,抑制二氧化硅在烧结过程中的收缩,使制备的透明超疏水表面的机械硬度最高达到6H,极大提高了涂层的实际应用能力。固化诱导相分离通常需要在高温下固化实现相分离,而非溶剂诱导相分离常温即可实现构建粗糙结构。Gao 等人[66]利用非溶剂致相分离的方法,仅以PDMS 为原料,四氢呋喃(THF)为溶剂,即在不同的基底上制备了透明稳定的超疏水表面。通过调整溶剂的含量,可以调控涂层的粗糙度,进一步提高涂层的超疏水性。相分离法不需要使用腐蚀性溶剂或一些特殊的设备来制备表面粗糙结构,但在制备过程中使用了一些对人体或环境有害的挥发性化学溶剂,如果找到替代性的绿色溶剂,相分离法在工业生产和实际应用中,将会有巨大的潜力。

图11 SiO2 与PFA 相分离法制备透明超疏水表面示意图[65]Fig.11 Schematic of transparent super-hydrophobic surface preparing by phase separation mothed[65]

4 透明超疏水表面的应用前景

通过近年来对超疏水表面的人工制备研究,已经有部分商业化的产品投放市场,如德国STO 公司生产的具有荷叶效应的乳胶漆、美国UltraTech 公司生产的Ultra-Ever Dry 涂料、国内尚蒙科技生产的超疏水防雾剂等产品。上述产品由于具有优异的自清洁、防结冰、防腐蚀等性能,已经应用到自清洁建筑、自清洁纺织品、金属防腐等领域。但是上述商业化的产品大部分都存在透明性差或透明性与超疏水不兼容的问题。除了核心的拒水特性之外,其他如透明性和抗反射性也相当重要。同时,具有高透明度的超疏水表面可以进一步应用于某些特定领域。例如,当薄膜应用于太阳能电池系统、汽车玻璃、智能窗户、温室、照相机镜头,甚至光电器件时,它们必须是透明的,才能达到最优异的实用性。一些透明超疏水的典型应用实例或应用前景见表1。

表1 透明超疏水表面的应用实例或应用前景Tab.1 Application examples and prospects of transparent super-hydrophobic surface

5 结论与展望

透明超疏水表面在光学领域具有巨大的应用前景,但大多数制备方法暂时局限于实验室研究,不适用于工业大规模生产。透明超疏水表面从实验室走向实际应用,还需从以下几个方面努力:

1)针对透明超疏水表面透明度与粗糙度的协调问题,未来在粗糙表面设计方面,可以利用计算机模拟仿真优化表面粗糙结构和透明度,通过理论指导实际,可以极大地减少实验时间和原料成本,在保证超疏水的情况下,降低粗糙结构,获得透光性最好的超疏水表面。

2)虽然已经报道了大量制备透明超疏水表面的方法,但是这些方法在制备过程中产生大量的污染物,对环境带来很大的危害。因此,寻找绿色环保的粗糙结构制备方式和低表面能物质也是一个亟需解决的问题。近年来,宋延林等人[82]提出的绿色纳米印刷技术发展迅速,该技术可将纳米粒子直接打印在材料表面,无需溶剂冲洗印刷。将该技术用在粗糙表面的构建,可极大降低对环境的污染。而生物可降解的低表面能物质也是近几年的研究热点,科研工作者已利用可再生硬脂酸[83]和可食用明胶[84]等低表面能材料制备可降解超疏水表面,通过将类似的低表面能物质应用于透明超疏水表面的制备,也是未来的研究方向之一。

3)超疏水表面在实际应用过程中,微纳米粗糙结构在机械摩擦或磨损等作用下容易受到破坏,从而导致超疏水性能下降,限制了超疏水表面的实际应用。基于此,科研工作者已经探索了各种方法来解决超疏水耐久性问题,主要包括利用化学键增强涂层和基体之间的结合能力、引入弹性体增加微纳米结构的耐磨损性,以及通过牺牲自相似的上层结构来提高耐久性等方法。根据不同的使用环境选择合适的方法,可以进一步提高涂层的耐久性。