一种新型反相破乳剂的合成及其应用

涂云

(中海石油(中国)有限公司湛江分公司,广东湛江524057)

油田开发进入后期时,采出液含水率会急剧上升,污水处理量大幅度增加。目前,海上油田大部分采油平台都已进入高含水开发后期,油井采出液综合含水率已超过90%,部分单井采出液综合含水率已达到甚至超过95%。为了提高原油采收率,有些海上油田还实施了大规模注聚合物驱油技术。与油田开发初、中期的采出液相比,高含水开发期的采出液的性质发生了较大变化,油水分离的速度明显变慢,乳化油含水率上升,污水含油量上升,采出液处理难度增大,采出液由以往的油包水(W/O)型乳状液为主转变为水包油(O/W)型乳状液为主。目前使用的原油破乳剂主要以破油包水型乳状液为主,在海上进行油水处理时往往会有加药量大、破乳脱水困难、破乳时间长等问题。海上油田平台由于处理时间短、空间有限,要求处理的时间更短,而且平台采出液中的污水经处理后回注或者直接排海,这就对污水处理后水中含油(OIW)要求的更为严格。因此研制新型的针对水包油乳液的反相破乳剂对于海上平台来说具有重要意义。

1 实验合成

1.1 主要原料

单体:丙烯酸甲酯,乙二胺,环氧乙烷,环氧丙烷,催化剂;均为分析纯,天津化学试剂厂生产。

1.2 反相破乳剂的合成

以乙二胺和丙烯酸甲酯为原料,合成星形大分子聚酰胺-胺中间体, 对端基进行季铵化改性,最后与环氧丙烷、环氧乙烷进行烷氧基化反应制备了一系列具有多分支结构的端基改性的反相破乳剂。

2 现场性能评价

2.1 产品性能评价标准

依据SY/T 0530-93 和SY/T 5797-93 以及SY/T 5329-94 的标准方法对产品的反相破乳性能进行检测,本文采用南海某油田水包油乳液进行反相破乳实验。

2.2 产品性能评价方法

南海某油田原有密度约为0.83g/cm3(20℃),其采出液的综合含水率约为62.4%。取油田现场未受污染的综合采出液作为本次实验的样品,均匀的将100mL 样品加入到100mL 精确刻度瓶,放入恒温水浴锅加热到特定的温度,用微量移液枪分别向100mL 精确刻度瓶加注一定量的反向破乳剂样品,盖紧瓶盖,按照标准SY/T 5797-93 的要求,平行震荡刻度瓶200 次,放回水浴中,记录不同时间点的脱水体积,待试验瓶中的油水分离过程结束,记录观察结果。最后抽取100mL 精确刻度瓶中的下层水样,用便携式水中含油分析仪检测水中含油质量浓度(mg/L)。

2.3 现场小试评价结果

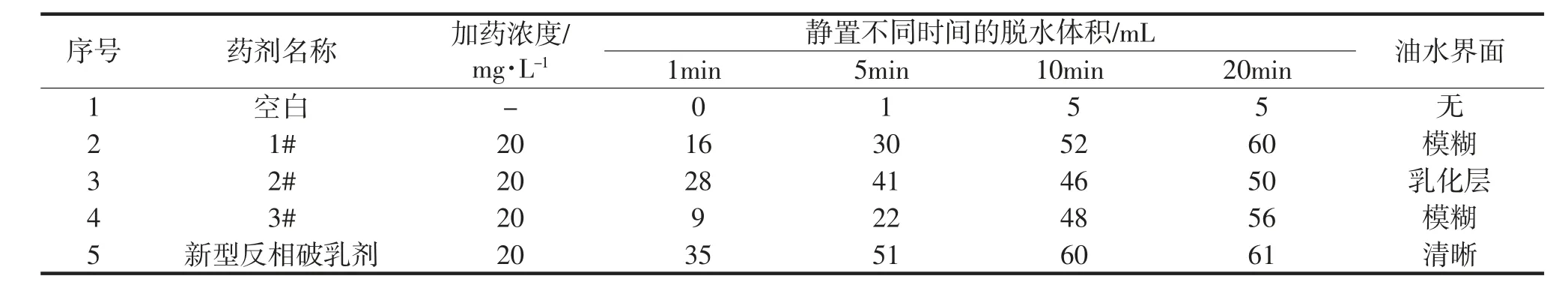

将新型反相破乳剂与市面上同类型产品进行对比,验证产品性能。选择市面上三种反相破乳剂并将其重新编号为1#、2#、3#(其中1# 为当前现场日常使用产品),药剂加注浓度为油田现场浓度20mL/L,实验温度为现场流程温度55℃,设定的静置时间为1min,5min,10min 和20min。首先考察油水分离效果,实验结果参见表1。

表1 不同反相破乳剂油水分离对比试验结果

表1 表明:同等加药浓度下,新型反相破乳剂在静置1min 时,已使实验乳化液油水大量分离,静置10min 时实验乳化液油水分离已基本完成,且静置后的油水界面清晰,各项指标均优于其它药剂。

静置30min 后,抽取2~5 号实验瓶中下层水,与未加药剂的现场水样进行对比,并检测水中含油质量浓度(mg/L),数据参见表2。

表2 不同反相破乳剂下层水质对比结果

表2 表明:静置30min 后,新型反相破乳剂的效果最好,下层水质无色透亮,OIW 值相对其它药剂最低,除油率最高。

2.4 现场大试评价结果

为了进一步验证新型反相破乳剂的现场应用效果,准备新型反相破乳剂工业样品到南海某油田现场进行现场中试。新型反相破乳剂代替现场清水剂加注在油水处理系统前端。试验中连续取油田油水分离器、水力旋流器和气浮选器生产水样,使用现场水中含油分析仪检测OIW 值,并根据检测结果对新型反相破乳剂的注入量进行调整,试验数据参见表3,试验期间排海情况参见图1 和图2。

图1 新型反相破乳剂加注浓度为20ppm 期间排海状态

图2 新型反相破乳剂加注浓度为17ppm 期间排海状态

表3 南海某油田新型反相破乳剂现场大试OIW 平均值

现场大试结果表明,新型反相破乳剂在加药量相同的条件下(20mg/L),油田现场各水相取样点OIW 的平均值均好于现场在用药剂;新型反相破乳剂加药量为17mg/L 时,其处理效果与20mg/L的现场药剂相似。新型反相破乳剂现场大试期间,排海水质良好,海面无明显油膜。

3 结论

1)以乙二胺和丙烯酸甲酯为原料,通过聚酰胺-胺的合成、端基的改性制备了一种新型反相破乳剂。

2)在水包油乳液中,新型反相破乳剂能够快速的分散至油水界面,具有脱水速度快,脱出水清澈的优点。

3)新型反相破乳剂与油田现场水处理设施配合使用后,处理后的水质好,且加注浓度低,有效降低了油田生产成本,减少了海洋环境污染。