基于电机扭矩波动的电动压裂泵液力端故障诊断

王 波,梁右其,沈心瑞,王西录,王龙庭

(1.四川宏华电气有限责任公司页岩气事业部,四川成都 610036;2.中国石油集团海洋工程有限公司钻井事业部,天津 300280;3.中国石油大学(华东)机电工程学院,山东青岛 266580;)

电动压裂系统越来越广泛地应用到页岩气开发中,为泵送各种液体和支撑剂提供动力,是页岩气安全开发的保证[1-2]。电动压裂泵是电动压裂系统的做功单元,液力端总成长期处于高压强和周期性变载荷的恶劣工况,容易发生异常损坏;及时准确判断和排除液力端故障对于页岩气压裂施工安全具有重要意义。

目前,针对压裂车的相关诊断研究工作中,利用自由触发采集振动信号,分析时频信号特征,应用比较广泛[3-6];杨其俊等利用外触发信号采集泵阀关闭激起的液缸上的振动信号,然后进行同步功率谱平均分析,提高故障信号的信噪比[7];钟功祥等通过在柱塞和中间拉杆之间的卡箍处安装位置传感器和力传感器,建立了一种基于示功图法的往复泵液力端故障诊断方法[8];文章针对压裂车在复杂工况高载荷环境下压裂泵振动信号故障特征难以准确提取和辨识的问题,提出了直接采集ACS5000中压变频器上电机运行参数,基于电机扭矩波动曲线的电动压裂泵液力端总成故障诊断方法。

1 电动压裂泵结构和工作原理

6 000马力电动压裂系统由35 kV变电站、10 kV配电房、中压变频房、电动压裂泵撬、电动供液撬、电动混砂撬和仪表房等组成。电动压裂泵由机架总成、曲轴总成、小齿轮及交流变频电机、十字头总成、液力端总成、润滑系统和底座总成等构成。电机为压裂泵提供动力。压裂泵动力端为偏置式曲柄连杆机构,其作用是将电机旋转运动转化为柱塞的往复直线运动,将包含支撑剂的压裂液从低压转化高压注入地层。网电为压裂泵提供电源,电机通过中压变频控制系统进行流量无级调节。PLC控制系统实现电动压裂泵的自动控制[9]。

根据页岩气开发特点,6 000马力电动压裂泵设计为卧式五缸单作用柱塞泵,双吸双排,如图1所示。额定输入功率6 000马力,根据现场施工需求,开发了5种柱塞直径;其中采用Φ101. 6 mm柱塞时最大输出压力为120 MPa,采用Φ114.3 mm柱塞时最大输出压力为 95 MPa;冲程为 304.8 mm;最高冲数为230;齿轮副速比为5. 6;质量约 37 t。

图1 6000马力电动压裂泵撬Fig.1 6 000 HD electric fracturing pump skid

1.1 动力端总成

动力端机架采用高强度结构钢焊接结构,焊后消除应力,精密镗孔加工;曲轴整体锻造,热处理后加工而成,由6个重型圆柱滚子轴承支撑;连杆和十字头由高强度铸钢精加工而成;十字头滑履、连杆两端滑动轴承由耐磨铝青铜精加工而成;齿轮采用斜齿轮,布置于曲轴的两端;胀套连接大齿轮和曲轴;十字头总成中间拉杆与柱塞采用卡箍连接;小齿轮和小齿轮轴(即电机轴)分开制作,最后组装在一起。动力端采用压力油强制润滑。底座起支撑泵体和储存动力端润滑油的作用。

1.2 液力端总成

液力端总成剖视图如图2所示,当柱塞向左吸液时,吸入阀总成打开,排出阀总成关闭,液体通过吸入阀总成进入液缸;当柱塞向右排液时,吸入阀总成关闭,排出阀总成打开,液体被挤压并通过排出阀总成和流道排出。

图2 液力端总成剖视图Fig.2 Sectional view of hydraulic end assembly

2 电机扭矩计算

电机扭矩来源于通过齿轮传递的曲轴扭矩,曲轴在工作时需承受相当大的交变载荷的作用,因此对材料的性能及可靠性要求较高,曲轴材料为40CrNiMoA, 许用应力为585 MPa, 整体锻后调质处理,压裂泵曲轴相邻曲拐相位角相差144°[10]。

2.1 曲轴基本参数

曲柄偏心半径:r1=152.4 mm

连杆长度:l1=850 mm

十字头和柱塞质量:m1=352 kg

十字头摩擦系数:μm=0.1

柱塞作用力:Fz=π/4(4.5×25.4)2×Pzy

2.2 曲轴受力假设

曲轴受力十分复杂,除了作用在曲轴上的重力是恒定的,其他如连杆力、惯性力、电动机驱动扭矩、支座反力、各联间的纵向、横向、扭转振动惯性矩等都将随转角的变化而变化,因此在分析、计算曲轴受力时做如下假设[11]:

(1)六支撑曲轴看作以主轴承中点分开的分段简支梁的刚性系统;

(2)把主轴颈中点看成支撑点,又看成集中反力的作用点;

(3)把连杆力和旋转惯性看成集中力并作用在曲柄销中点。

2.3 连杆作用力

曲柄主要受力为连杆作用力、齿轮作用力、轴承支撑力和重力,由曲柄连杆受力分析可知,连杆十字头柱塞端受液体压力、惯性力及摩擦力为:

Pl=Pzy+Fi+PMP

(1)

式中:Pzy为柱塞液体压力;Fi为各运动组件惯性力;PMP为各运动组件摩擦力。

由图3可知,连杆作用在曲轴上的力为:

图3 电动压裂泵曲柄连杆机构传动示意图Fig.3 Transmission diagram of crank connecting rod mechanism of electric fracturing pump

PL=Pl/cosβ

(2)

PL沿着曲柄的切向和径向分解为切向分力T和径向分力R, 下面将分别求取曲柄对应的连杆、柱塞的惯性力和摩擦力。

曲拐对应的连杆、十字头总成和柱塞的惯性力

Fi=m1·r1·ω2(cosφ+λ1·cos2φ)

(3)

由式(3)可以分别求得各连杆柱塞对应的惯性力Fi1j、Fi2j、Fi3j、Fi4j、Fi5j,其中

Fi1j=m1·r1·ω2(cos(φ1i)+λ1·cos(2φ1i))

Fi2j=m1·r1·ω2(cos(φ2i)+λ1·cos(2φ2i))

Fi3j=m1·r1·ω2(cos(φ3i)+λ1·cos(2φ2i))

Fi4j=m1·r1·ω2(cos(φ4i)+λ1·cos(2φ4i))

Fi5j=m1·r1·ω2(cos(φ5i)+λ1·cos(2φ5i))

(4)

各曲拐在2个周期内对应角度:

十字头竖直方向分力:

(5)

由式(5)可以求出各十字头竖直方向分力PCP1i、PCP2i、PCP3i、PCP4i、PCP5i, 其中:

(6)

排出时十字头与滑道摩擦力:

F=μm·PC

(7)

由式(7)所示,可以分别求得各十字头的摩擦力为:

Fmp1i=μm1·PCP1i

Fmp2i=μm2·PCP2i

Fmp3i=μm3·PCP3i

Fmp4i=μm4·PCP4i

Fmp5i=μm5·PCP5i

(8)

吸入时摩擦力:

Fmx=μm·m1·g

(9)

连杆水平方向分力是一个随着曲柄相位角变化而变化的值,计算公式如下:

(10)

求得了连杆的水平方向分力,就可以求得连杆沿曲轴的径向分力和轴向分力,其计算公式如下:

(11)

R=-Pl·(cosφ-λ1·sin2φ)

(12)

由式(11)、(12)可以分别求得各连杆的径向分力和切向分力。其中

(13)

2.4 电机扭矩

连杆推力对曲轴的合力矩就是各切向力产生的力矩之和,公式如下:

Mi=(T1i+T2i+T3i+T4i+T5i)·r1

(14)

电机扭矩等于曲轴扭矩除以齿轮的速比:

Mei=(T1i+T2i+T3i+T4i+T5i)·r1/5.6

(15)

对电机扭矩进行仿真,如图4所示。从图4可以看出,电机所受的扭矩随着曲柄相位角的不同,存在一定的波动,波动范围较小,约6%。

图4 电机扭矩仿真曲线Fig.4 Simulation curve of motor torque

ACS5000中压变频器对电动压裂泵电机参数测量后计算出电机扭矩,仪表房VFD监视系统直接采集变频器计算结果用于状态监测和故障诊断。

(16)

(17)

3 电机扭矩波动曲线分析

通过多个页岩气压裂施工平台,得到电动压裂泵液力端无故障运行和12种常见故障状态下电机扭矩波动曲线,并对其进行逐一分析。

中石化西南井下威页43平台为全电动压裂施工,8台电动泵用于主压裂,2台电动泵用于泵送桥塞射孔;威页9平台为全电动压裂施工,8台电动泵用于主压裂和泵送桥塞射孔。中石化胜利井下宁209H17平台和华东井下彭页5井为6台电动泵参与主压裂。

通过现场施工总结了无故障与吸入阀胶皮断裂与阀座损坏、排出阀胶皮断裂与阀座损坏、吸入阀弹簧断裂、排出阀弹簧断裂、吸入阀座竖直面刺漏、排出阀座竖直面刺漏、吸入和排出缸贯穿、吸入缸相贯线处裂纹刺漏、吸入管线堵塞、吸入缸砂堵、液缸本体侧壁刺漏和盘根严重漏液等12种异常工况下的扭矩波动曲线。

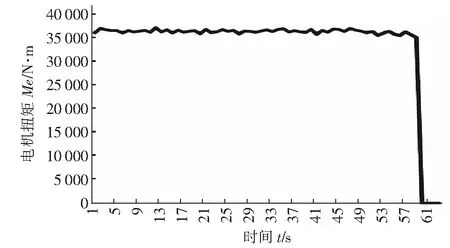

3.1 无故障曲线分析

图5是威页9平台2020-03-23第2段7号泵正常运行时的电机扭矩波动曲线,排量0.9 m3/min,泵压约80 MPa。电机扭矩波动曲线特征可以概括为在泵压稳定时,扭矩平均值不变,波动量约6%;说明泵正常运行时的吸入缸和排出缸液体完全充满,非常接近电机扭矩理论计算值。

图5 威页9平台无故障运行Fig.5 Failure free operation of Weiye 9 platform

3.2 吸入阀胶皮断裂与阀座损坏

图6是威页9平台2020-03-22 2井第14段6号泵4缸吸入缸阀胶皮断裂和阀座损坏后电机扭矩波动曲线图。吸入阀胶皮断裂和阀座损坏后,在柱塞排液时吸入缸内部分液体会通过胶皮缺口流入吸入管路,在前部分行程中无法憋压到泵压,排出阀延迟打开,扭矩最小值低于正常值;在柱塞吸液时,与无故障时基本一致,扭矩为正常值。当胶皮断裂缺口不断扩大时,电机扭矩最大值不变,最小值逐步下降。

图6 威页9平台吸入缸阀胶皮断裂和阀座损坏Fig.6 Rubber fracture and seat damage of suction cylinder valve on Weiye 9 platform

3.3 排出阀胶皮断裂与阀座损坏

图7是威页43平台2019-08-21 5井试挤中1号泵4缸排出缸阀胶皮断裂和阀座损坏后电机扭矩波动曲线图。排出阀胶皮断裂和阀座损坏后,排出管路内高压液体将持续从排出缸漏入吸入缸,使吸入缸内压力不能及时下降,吸入阀不能及时打开。当故障缸柱塞吸液时,吸入缸内柱塞端面压强大于0;当故障缸的柱塞排液时,柱塞端面压强比正常时更快增加到泵压。电机扭矩最大值不变,最小值降低到一定值后将等副运行。

图7 威页43排出缸阀胶皮断裂和阀座损坏Fig.7 The rubber of the discharge cylinder valve of Weiye 43 is broken and the valve seat is damaged

3.4 吸入阀弹簧断裂

图8是威页43平台2019-09-07 4井第9段中7号泵1缸吸入缸弹簧断裂后电机扭矩波动曲线图。吸入缸阀弹簧发生断裂时,对吸入阀的作用力变小。当故障缸的柱塞排液时,吸入阀关闭会伴随迟滞现象,部分液体将从故障缸的吸入阀流入吸入管路;柱塞吸液时,吸入缸内阀体总成被更快推开。电机扭矩最大值不变,最小值逐步下降。

图8 威页43平台吸入缸弹簧断裂Fig.8 Suction cylinder spring fracture of Weiye 43 platform

3.5 排出阀弹簧断裂

图9是威页43平台2019-09-09 4井第12段压裂施工中6号泵5缸排出缸弹簧断裂后电机扭矩波动曲线图。排出缸阀弹簧发生断裂后,排出管路内高压液体将更多地从排出缸漏入吸入缸,使吸入缸内压力不能及时下降,吸入阀不能及时打开。当故障缸的柱塞吸液时,吸入缸内柱塞端面压强大于0;当故障缸的柱塞排液时,柱塞端面压强比正常时更快增加到泵压。电机扭矩最大值不变,最小值降低到一定值后将等副运行。

图9 威页43平台排出缸弹簧断裂Fig.9 The spring of discharge cylinder of Weiye 43 platform is broken

3.6 吸入阀座竖直面刺漏

图10是威页43平台2019-09-14 5井第4段压裂施工中8号泵4缸吸入阀座竖直面刺漏后电机扭矩波动曲线图。某一缸吸入阀座竖直面裂纹扩展发生刺漏时,在柱塞前推时吸入缸内部分液体会通过刺漏缺口流入吸入管路,在前部分行程中无法憋压到泵压,排出阀延迟打开,扭矩低于正常值;在柱塞吸液时,与无故障时基本一致,扭矩为正常值。当吸入阀座刺漏时,电机扭矩最大值不变,最小值逐步下降,但是梯度低于同等工况下阀胶皮断裂的情况,因为阀座材料强度更大。

图10 威页43平台吸入阀座竖直面异常损坏Fig.10 Abnormal damage of vertical surface of suction valve seat of Weiye 43 platform

3.7 排出阀座竖直面刺漏

图11是威页43平台2019-11-09 1井第10段压裂施工中3号泵3缸排出阀座竖直面刺漏后电机扭矩波动曲线图。排出阀座刺漏时,排出管路内高压液体将持续从排出缸漏入吸入缸,使吸入缸内压力不能及时下降,吸入阀不能及时打开。当故障缸的柱塞后拉时,吸入缸内柱塞端面压强大于0;当故障缸的柱塞前推时,柱塞端面压强比正常时更快增加到泵压。电机扭矩最大值不变,最小值降低到一定值后将等副运行。

图11 威页43平台排出阀座竖直面刺漏Fig.11 Leakage on vertical face of discharge valve seat of Weiye 43 platform

3.8 排出和吸入缸之间贯穿

图12是威页43平台2019-10-19 2井第13段压裂施工中2号泵5缸排出缸液缸本体与阀座配合处刺漏后电机扭矩波动曲线图。排出和吸入缸之间刺漏时,排出管路内高压液体将从排出缸漏入吸入缸,吸入阀不能及时打开。当故障缸的柱塞吸液时,柱塞端面压强大于0;当故障缸的柱塞排液时,柱塞端面压强比正常时更快增加到泵压。加砂过程中,砂子一直分布在排出缸和排出管路内,会不间断堵塞刺漏点;液缸强度极大,本体上的裂纹导致的刺漏点发展较慢,损坏后可能还可以持续工作10 min以上。泵压一定时,电机扭矩最大值不变,最小值降低一定值后将不间断的等副运行。

图12 威页43平台排出缸液缸本体与阀座配合处刺漏Fig.12 Leakage is found at the matching part between the hydraulic cylinder body and the valve seat of Weiye 43 platform discharge cyliner

3.9 吸入缸相贯线处裂纹刺漏

图13是宁209H17平台2018-12-31 3井第33段中4号泵5缸吸入缸相贯线处裂纹扩展贯穿与阀座配合面后电机扭矩波动曲线图。电机扭矩最大值不变,最小值逐步下降。

图13 宁209H17平台吸入缸相贯线处裂纹刺漏Fig.13 Cracks and leakage at the intersection line of suction cyliner of Ning 209H17 platform

3.10 吸入管线堵塞

图14是威页9平台2020-03-08 3井第1段中7号泵吸入管路滤网堵塞后电机扭矩波动曲线图。由于配液冻胶黏度过高导致吸入管路滤网堵塞,泵上水困难。柱塞排液时,吸入缸内液体不能完全充满,排出阀开启将延时;当故障缸的柱塞吸液时,吸入阀体总成被更快推开。扭矩最大值不变,最小值降低到一定值后将等副运行。

图14 威页9平台7号泵吸入管路冻胶堵塞Fig.14 The suction pipeline of No.7 pump on Weiye 9 platform is blocked by gel

3.11 吸入缸砂堵

图15是彭页5平台2019-05-01 1井第5段中4号泵4缸吸入缸砂堵后电机扭矩波动曲线图。柱塞排液时,吸入缸内砂子将抱住柱塞产生摩擦力;砂子内液体被不断挤干,排出阀开启将延时;当故障缸的柱塞吸液时,吸入阀无法及时开启。扭矩最大值将大于正常值,最小值逐步下降。再次重启泵时,最大值增大。

图15 彭页5 吸入缸砂堵Fig.15 Sand bloking of Pengye 5 suction cyliner

3.12 液缸本体侧壁刺漏

图16是威页43平台2019-10-15 2井第8段中3号泵液缸本体侧壁刺漏后电机扭矩波动曲线图。在柱塞前推时吸入缸内部分液体会通过刺漏点流出,在前部分行程中无法憋压到泵压,排出阀延迟打开,扭矩最小值低于正常值;在柱塞后拉时,作用在柱塞端面的压强接近0,与无故障时基本一致,扭矩为正常值。当刺漏点不断扩大时,电机扭矩最大值不变,最小值逐步下降。

图16 威页43平台液缸本体侧壁刺漏Fig.16 Leakage on the side wall of hydraulic cylinder body of Weiye 43 platform

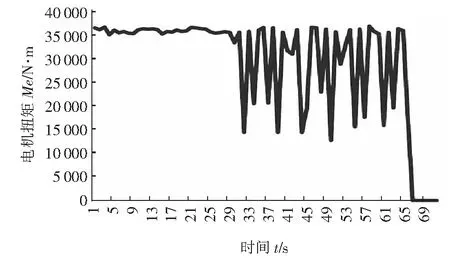

3.13 盘根严重漏液

图17是威页43平台2019-10-22 6号泵2井第19段中电动压裂泵4缸盘根严重漏液后电机扭矩波动曲线图。

图17 威页43平台盘根严重漏液Fig.17 Servious liquei leakage of Weiye 43 platform packing

4 结论

1)电机扭矩的理论计算值和施工时实际值基本一致;电机扭矩异常波动超过6%时,一般伴随电动压裂泵液力端总成内易损件损坏或者本体裂纹,电机扭矩成为液力端故障诊断可靠标准之一;

2)吸入缸相贯线处裂纹刺漏、阀体、阀座和弹簧等损坏时,电机扭矩最大值基本保持不变,电机扭矩最小值将持续阶梯降低;吸入缸砂堵后,最大值变大;

3)排出缸阀体、阀座和弹簧等易损件损坏或者排出和吸入缸之间贯穿时,电机扭矩最大值基本保持不变;电机扭矩最小值迅速降到一定值后保持基本不变;

4)液缸本体侧壁刺漏和盘根严重漏液初期,电机扭矩波动正常,发现故障一般通过现场视频巡查;

5)现有采样周期为1s ,缩短采样周期后可能会发现更多故障诊断规律。