天然气内杂质对TEG脱水及再生系统设计影响研究

沈志恒,李 巍,董 超,程新宇,贺相军

(海洋石油工程股份有限公司,天津 300451)

1 前言

在工业石油天然气开发领域中开采的天然气中通常都含有饱和水蒸气,而水蒸气的存在,会导致在天然气输送的过程中析出液态水,形成水合物,造成管道的堵塞及腐蚀,需要通过对天然气进行脱水处理,降低天然气的水露点[1]。为了满足天然气的输送标准及保护输送管道不被水合物堵塞及腐蚀,必须对天然气进行脱水,以使压力露点达到设计要求。目前,常用的天然气脱水方法主要有4种:冷冻分离法、溶剂吸收法、固体干燥剂吸附法和化学反应法。三甘醇(TEG)脱水法以其工艺成熟可靠,流程简单,能耗低,初期投资及操维成本较低的优势被广泛应用于天然气水露点控制。大量国内许多学者都对目前天然气脱水工艺方法进行了分析研究,其中,蒋洪等人对天然气脱水装置工艺进行分析,应用板式换热器提高了贫富甘醇的换热效率[2]。张书成等人对进口天然气橇装式脱水装置运行情况进行了评价,并且提出了参数优化意见,以降低甘醇损耗率[3]。陈宏福利用HYSYS模拟软件对某净化厂的三甘醇脱水装置进行了模拟研究,并分析了湿天然气进塔温度、贫液温度、操作压力、塔板数、气提气用量等对三甘醇脱水效果的影响规律[4]。金样哲等对污染物对三甘醇脱水性和发泡性影响的研究,并得出了污染物浓度对三甘醇发泡性影响的趋势[5]。郭彬等通过实验,对三甘醇失效的判定给出了定量的推荐参数,并且给出了废弃三甘醇的回收方法[6]。而天然气中含有的游离水、液烃、二氧化碳、硫化氢及甲醇等杂质对三甘醇天然气脱水再生系统(以下简称三甘醇系统)设计具有较大影响,目前国内对此项工作研究较少,王娜等人对天然气脱水脱烃主要方法进行了简明阐述[7]。但对于游离水、液烃、二氧化碳、硫化氢及甲醇等杂质对TEG系统设计的具体影响及去除方法,鲜有提及。针对上述情况,文章主要针对天然气中游离水、液烃、二氧化碳、硫化氢及甲醇杂质对三甘醇系统设计的影响以及去除天然气内的杂质进行初步分析,并提供三甘醇系统去除相关杂质初步设计方案。

2 TEG系统工艺简介

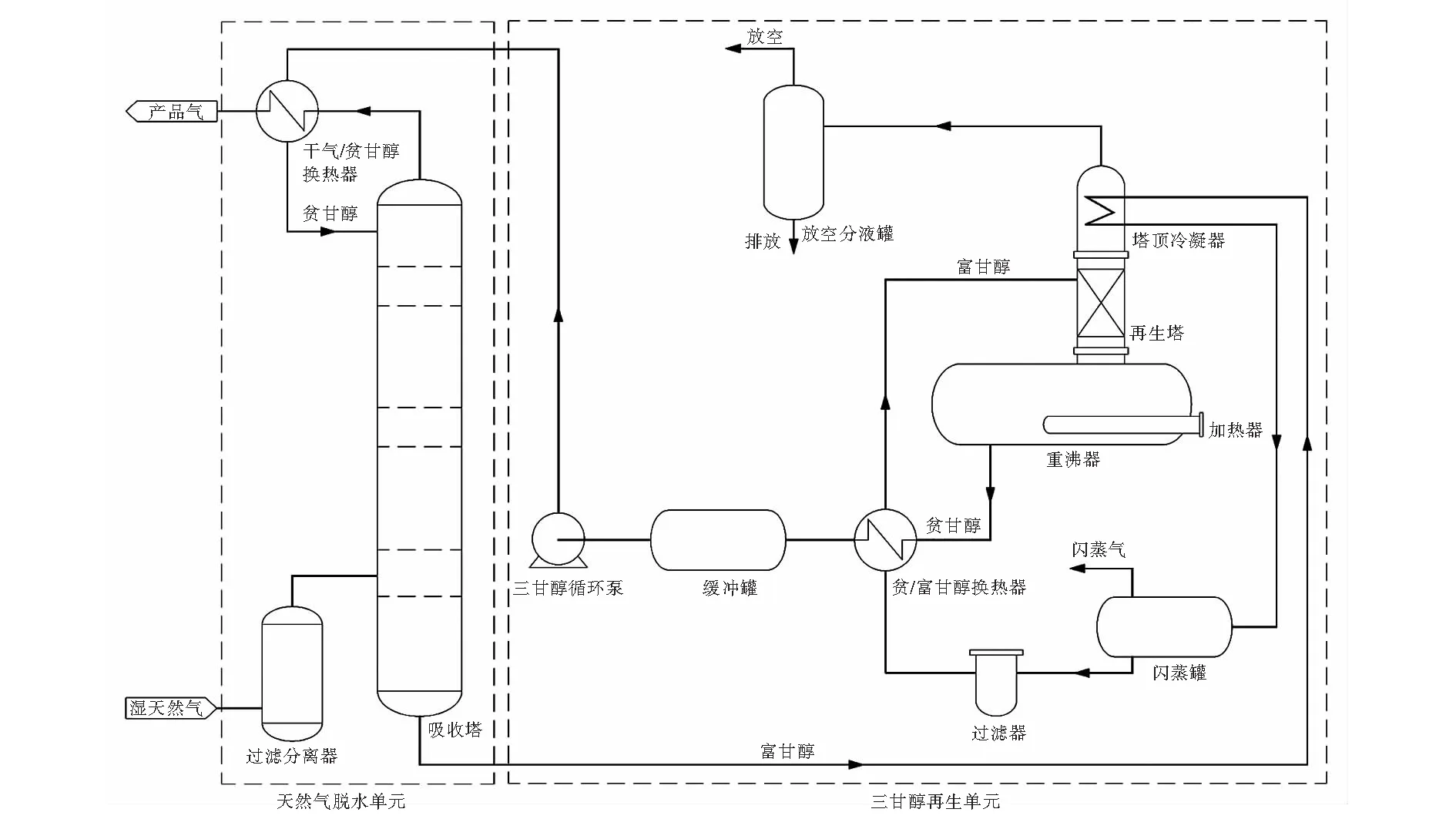

三甘醇脱水及再生工艺较为成熟,其流程也相对固定,其主要工艺流程如图1。

图1 三甘醇脱水及再生系统工艺流程示意图Fig.1 Process flow diagram of TEG dehydration and regeneration system

从图1可以看出,含有杂质及饱和水的湿天然气首先进入过滤分离器,去除天然气中的游离水、液烃、压缩机滑油及可能存在的固体杂质后,进入吸收塔。天然气在吸收塔内自下而上流经入口分布装置、升气塔盘、填料,同时,TEG贫液从塔顶经管槽式布液装置自上而下流经填料,通过天然气与三甘醇贫液逆流接触过程中,天然气中的水分被吸收,变成干气,从塔顶排出,经干气/贫甘醇换热器换热后进行输送。而吸收了水分的富甘醇从吸收塔顶流出,进入三甘醇再生单元。

在三甘醇再生单元内,富甘醇被送入塔顶冷凝器进行加热后进入闪蒸罐,闪蒸出富甘醇中溶解的烃类组分,经过滤后富甘醇被送到再生塔内,与重沸器内富甘醇蒸发出来的水蒸汽及部分甘醇蒸汽进行传质传热后进入重沸器,通过加热使富甘醇中的水分蒸发出来,变为贫甘醇进入缓冲罐,由甘醇循环泵再输送回天然气脱水单元。

上述工艺流程为常规工艺设计流程;而实际的天然气脱水及再生系统设计中,天然气中除水蒸汽以外,还会存在其他杂质,而这些杂质的存在都会不同程度对整个三甘醇脱水及再生系统的设计产生影响,在系统工艺设计中均需要考虑,文章主要对天然气杂质对三甘醇脱水及再生系统设计的影响进行分析,同时提出相应解决措施。

3 杂质对系统设计的影响

3.1 游离水及液烃对系统设计的影响

通常情况下,在进入到吸收塔的天然气中不允许存在游离水及液态烃,即在系统的工艺流程设计中,进入吸收塔的天然气中水含量仅考虑天然气中的饱和水含量。游离水将对增加天然气中水含量,进而影响三甘醇循环量的计算与选取。同时,增加重沸器内加热器的热负荷,同时,还会在加热器表面造成盐沉积,进而使传热恶化。液烃的存在,对于TEG系统的运行也是不利的。液烃易溶解于TEG,使TEG产生发泡趋势,进而降低脱水效率及增加系统的TEG损耗率。尤其是一些沸点较高的烃类,易附着在重沸器内加热管表面,进而形成局部高温,导致TEG分解变质。

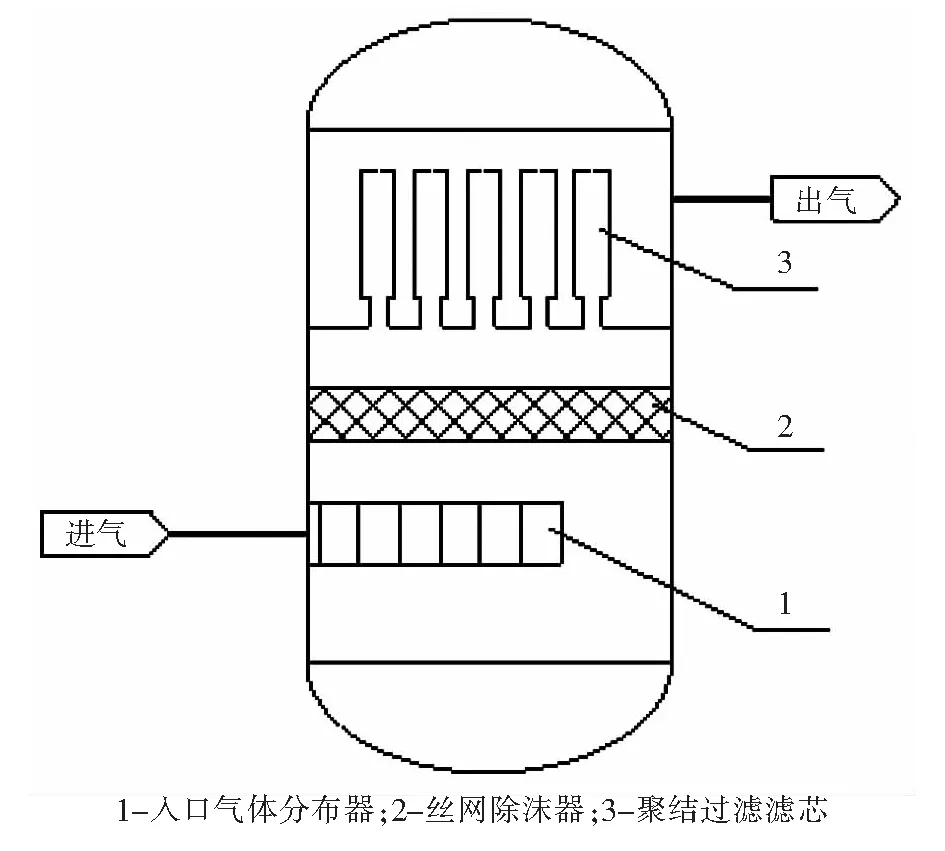

为了解决上述问题,以消除天然气中的游离水及液态烃,在TEG脱水及再生系统设计中增加过滤分离器予以解决。过滤分离器的结构设计通常采用聚结过滤的形式,来最大限度脱除天然气中的游离水及液烃,其具体形式如图2。

图2 过滤分离器内件布置示意图Fig.2 Layout diagram of internals of filter separator

含有游离水及液烃的天然气,通过入口及入口处的气体分布装置进入到过滤分离器,气体分布装置通常为叶片式分布结构,根据设计的不同,适用动量可以达到8 000 Pa~10 000 Pa之间。被均布后的天然气,沿分离器轴向方向上升,通过一级丝网除沫装置,将大于8 μm的液滴捕集下来,同时对于更小的液滴有一定的聚结作用。穿过丝网除沫器的天然气,通常会夹带一些更小的液滴,这部分液滴将由聚结滤芯进行过滤分离,通常情况下,该类过滤分离器除液效率可以达到98%左右。上述结构仅为在通常工况下的设计,如果天然气中游离水及液烃含量均较大,则需要更有针对性的内件布置设计。因此,在TEG脱水及再生系统设计中采用聚结滤器可以很好的消除天然气中的游离水及液烃。

3.2 CO2及H2S对系统设计的影响

通常,油田开采获得的天然气中会含有部分CO2和H2S。针对海上石油天然气开发工程,CO2在天然气中所占的体积份额通常在10%~30%之间。如果天然气中CO2及H2S的含量较高,将会引发如下问题:增加天然气中饱和水含量;CO2及H2S易溶解于富甘醇中,从而降低甘醇的pH值,加速设备及管线的腐蚀;降低三甘醇再生浓度。

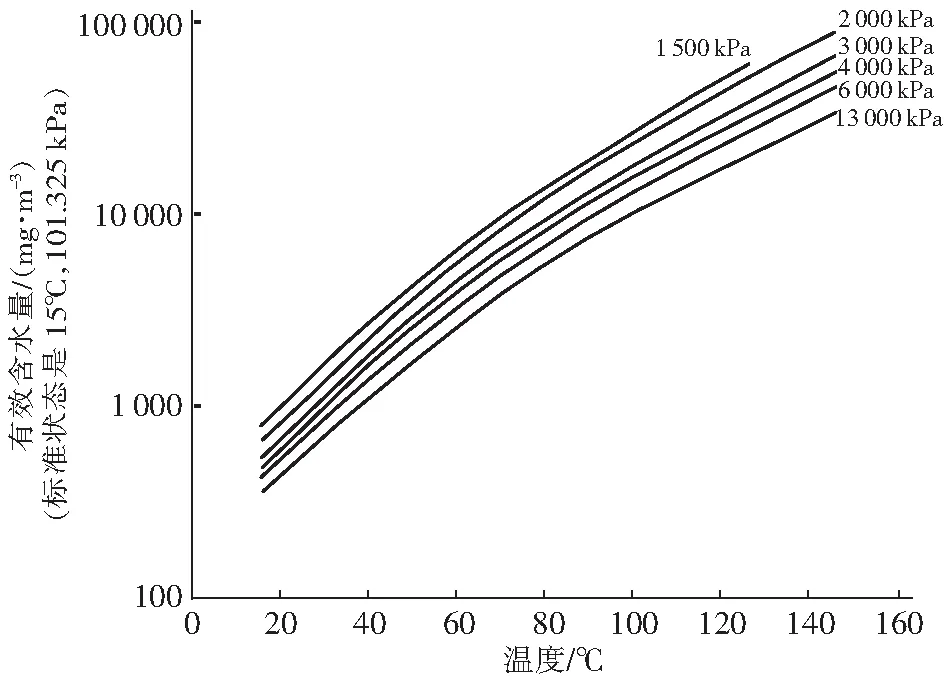

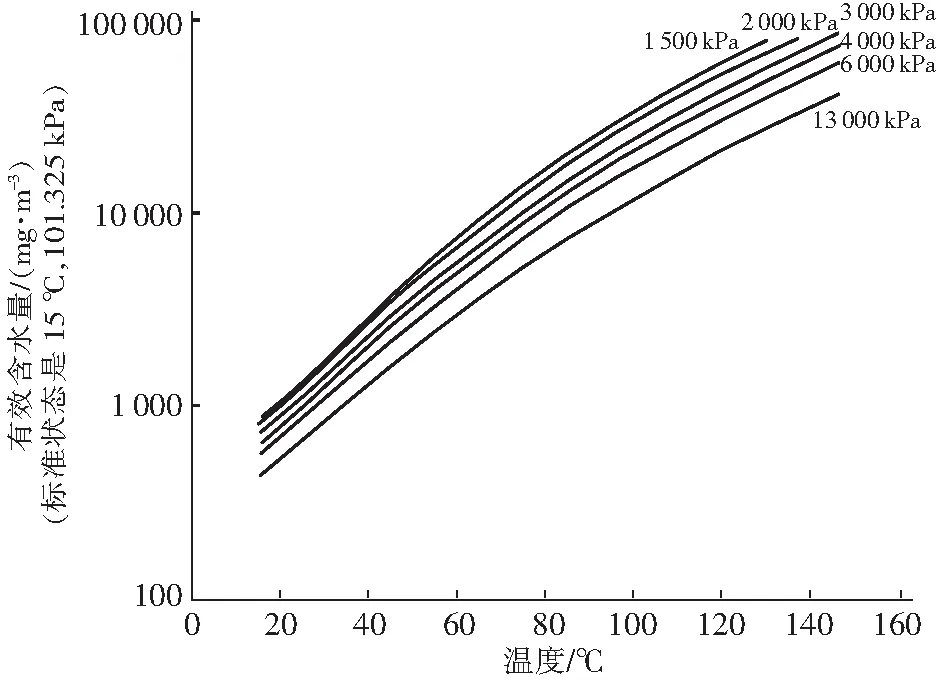

图3和图4分别为CO2和H2S饱和水含量图。从图中可以看出,在相同压力条件下,CO2中饱和水含量大于天然气中饱和水含量,H2S也存在同样的问题。即与纯净天然气相比,含有CO2及H2S杂质的天然气,其饱和水含量更高。在计算天然气入口水含量时,要综合考虑天然气中CO2及H2S组分含水量的影响,可以通过增加三甘醇循环量解决天然气中CO2及H2S组分含水量对TEG脱水及再生系统设计的影响。

图3 天然气中CO2的有效含水量图[8]Fig.3 Effective water content of CO2 in natural gas

图4 天然气中H2S的有效含水量图Fig.4 Effective water content of H2S in natural gas

在三甘醇再生单元内,富甘醇被送入塔顶冷凝器进行加热后进入闪蒸罐,通常富甘醇将被加热到60 ℃~70 ℃,闪蒸出富甘醇中溶解的烃类组分的同时,也将溶解在其中的CO2及H2S一并闪蒸出来,这样就能将天然气中CO2及H2S去除。

此外,为缓解酸性气体为三甘醇系统带来的腐蚀,通常在三甘醇系统中会定期注入pH平衡试剂,以确保三甘醇系统pH值保持在合理区间,通常推荐pH值为6.5~8之间。当天然气中CO2含量较高时,pH平衡试剂的选择应避免与CO2发生反应。

3.3 甲醇对系统设计的影响

在海洋石油天然气开采过程中由于需要抑制水合物的生成会在天然气内注入甲醇,这样天然气内会含有甲醇;而对于三甘醇系统而言,甲醇会被三甘醇吸收,进而为系统设计及运行带来一系列不利影响。该影响主要体现如下:(1)增加重沸器内加热器的热负荷;(2)增加再生塔内气相负荷;(3)增加再生塔顶冷凝器的负荷,而且会长期积聚在冷凝段。

为减少或消除甲醇等杂质对TEG脱水及再生系统设计的影响,需要采用如下方法:适当增加重沸器内加热器的功率;在再生塔设计的时候要考虑甲醇气化后对再生塔的影响,适当增加再生塔塔径,否则,可能引起再生塔内发生液泛,进而增加甘醇的损耗量;定期降低冷凝器内介质流量,对对冷凝器进行加热,以便将甲醇排出再生系统。

4 结论

综上所述,天然气中的游离水、液烃、二氧化碳、硫化氢及甲醇杂质对TEG脱水及再生系统设计的影响较大,为了解决相关杂质对TEG脱水及再生系统的影响,提出了部分解决方法。

三甘醇系统中过滤分离器设计十分重要,通常采用聚结过滤形式以确保游离水及液烃有效去除。

在进行三甘醇系统设计时,应综合考虑天然气中CO2及H2S组分含水量的影响,可适当增加三甘醇循环量予以消除。

当天然气中存在CO2及H2S时,应在三甘醇系统中设置pH平衡试剂注入接口。同时,当CO2含量较高时,应注意pH平衡试剂选型,避免其与CO2发生反应。

当天然气中存在甲醇时,在三甘醇系统设计中需要加大重沸器内加热器增加率及增加再生塔塔径,同时,在TEG系统的运行中,定期对冷凝器进行加热从而降低甲醇浓度。