生产水脱汞工艺在海上油田的应用

唐 敏,郭 洲,鞠朋朋,张春娥,朱 晋

(海洋石油工程股份有限公司,天津 300451)

有关数据表明,海上油田生产水中汞含量高达0.01 mg/L~3 mg/L,不仅对油气生产处理设备有极大的危害,而且对海洋环境及海洋生物极具威胁。随着我国海洋石油国际化进程的不断推进和环保要求的日趋严格,为适应海外业务的发展需求和满足更为严苛的重金属排放要求,生产水脱汞迫在眉睫。目前,生产水脱汞工艺尚处于应用起步阶段,在我国海上项目基本未有涉及,仅有少数东南亚项目有所应用。为此,文章深入分析过滤、旋流、沉淀膜分离、吸附及化学沉淀絮凝等脱汞工艺,结合生产水中汞的存在形式,脱汞指标要求以及处理规模,探讨了各脱汞工艺的适用条件,并结合实际项目重点分析化学沉淀絮凝工艺,以期为海上油田生产水脱汞工艺提供技术指导,同时也为加快生产水脱汞工艺在国内外海上油田的推广应用奠定基础。

1 汞的危害及处理指标要求

海洋油气生产中的汞危害可以分为对海洋的危害和对油气处理设备的危害。汞污染对海洋的危害主要表现在对海洋环境及海洋生物资源的威胁,例如汞富集水域中的金枪鱼、箭鱼、鲨鱼和鲭鱼体内的汞含量能达到水中汞含量的1万倍[1]。汞对于油气处理设备的危害主要表现在:汞会使一些催化剂中毒,失去催化功能;石油产品中含有汞,会导致产品品质大幅降低;汞具有极强的腐蚀性,会使金属变脆,如汞会使316SS以及304L等不锈钢材料发生应力腐蚀以及微点蚀,在含有大量汞的工况下碳钢、铜材料以及蒙耐尔合金的使用受到限制。

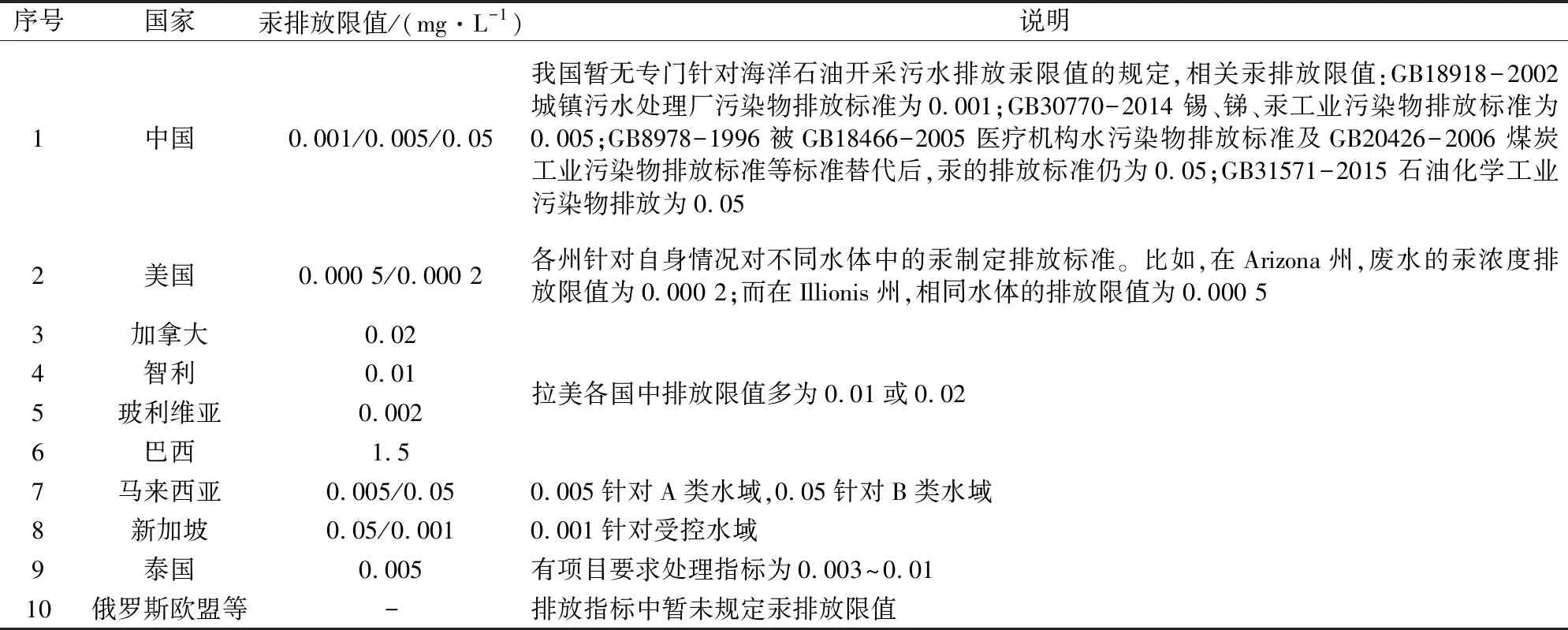

针对汞的危害,除国际公约《水俣公约》外,各国还制定了更为细致的汞排放标准[1-6],如表1所示。目前,我国没有专门针对海洋石油生产水的排汞限值,而美国原油质量数据显示,全球范围内,汞主要分布在亚洲,其油气中汞含量约为非洲、加拿大、中东、南美、欧洲、美国等地数十倍至200倍,且目前生产水脱汞处理工艺仅在东南亚等地有少量应用。因此,建议我国海洋石油生产水脱汞限值可参照部分亚洲国家标准,取0.005 mg/L。文章将主要结合该标准来研究分析生产水脱汞工艺。

表1 各国污水排放限值Tab.1 National sewage discharge limits

2 脱汞工艺

目前,主要存在的脱汞工艺有过滤法、旋流法、沉淀膜分离法、吸附法以及化学沉淀絮凝法。汞在生产水中的存在形式:元素汞、离子汞、单甲基汞或二甲基汞以及附着在生产固体上的汞。文章在分析汞存在形式的基础上研究了各脱汞工艺,给出各脱汞工艺的适用条件,优选出适合于海洋油田生产水的脱汞工艺。

2.1 过滤法

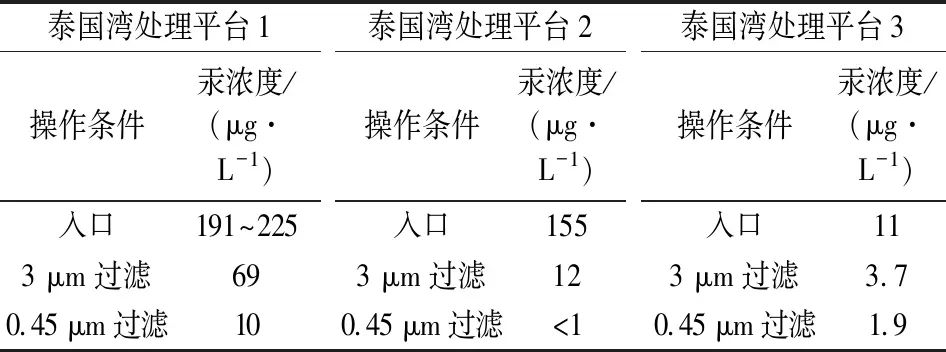

过滤法多用于脱除生产水中以固体颗粒形式存在的汞。以泰国某FPSO油田为例,该油田生产水中40%为溶解的元素汞和离子汞,60%为硫化汞颗粒。这些固体颗粒或游离在生产水中,或黏附于生产设备上,针对上述硫化汞等固体颗粒形式的汞,过滤是较为常用并且简便的方法,表2是泰国湾三个处理平台的生产水过滤脱汞效果。

表2 生产水过滤脱汞效果Tab.2 Mercury removal effect of production water

2.2 旋流法

与平台常用的水力旋流器等设备类似,利用固液相介质密度差,实现汞的脱除。若生产水中的汞含量过高(≥300 μg/L),且以砂粒或吸附在砂粒上的元素汞和硫化汞为主时,可采用旋流法进行脱汞处理。利用已有处理流程中的旋流除砂器或增加一台除砂旋流器,从而移除汞、硫化汞以及砂粒。

2.3 沉淀膜分离法

沉淀膜分离法是指向污水中加入生石灰预沉淀,调节pH值后,再进行微滤、纳滤、超滤、反渗透装置的连用或混用。进行深度脱汞后,脱汞率基本可达到98%左右。然而,针对海上油气田生产水脱汞,由于膜分离流程繁杂,且需要为膜分离提供化学清洗等配套工艺,占地面积较大,人员操作工艺较为复杂。因此,在海洋油气田开发过程中不推荐使用该工艺。

2.4 吸附法

目前,国产活性炭的脱汞率一般在10%左右,国外研发了一些新型高效脱汞吸附剂:MERSORB® LW活性炭和Thiol-SAMMS吸附剂。

(1)MERSORB® LW活性炭。美国UNCON International Inc公司生产的MERSORB® LW活性炭[7]小球具有抗高压、耐湿、耐干等优点,常用于处理工业生产含汞污水和含汞地下水,可将1 000×10-9mg/L的含汞污水降低至1×10-9mg/L。

案例:美国缅因州Holtra Chem氯碱厂采用MERSORB® LW活性炭脱除污水中的汞。入口汞浓度8×10-9mg/L,先经硫化物预处理、调节pH值和0.5 μm粒子滤波器,再进入MERSORB® LW汞吸附床床层脱汞,流速22.7 m3/h,停留时间45 min,出水浓度低于0.05×10-9mg/L,脱汞效率达98.64%。

(2)Thiol-SAMMS吸附剂。美国亚太西北国家实验室(PNNL)研发出一种带有硫醇基团的Thiol-SAMMS吸附剂[8],其脱汞对象主要为油气田生产水和凝析油,脱汞效果显著,可以脱除单质汞、离子汞、有机汞、含汞的悬浮颗粒,脱汞率高达99%。该方法中生产水通过含有特殊吸附剂的固定床层,针对汞去除,吸附剂通常含有硫化物;针对砷去除,吸附剂通常含有三价铁离子。

使用Thiol-SAMMS吸附剂从生产水中脱汞的一般方案为:安装一套单独使用Thiol-SAMMS吸附剂的塔系统;或在现有吸附塔中混入Thiol-SAMMS;或在含汞污水源头使用Thiol-SAMMS的小型撬装系统。

(3)处理规模及适用条件。吸附法适用于处理水量较大的油气田,需要的停留时间较长,导致吸附塔尺寸较大,且床层更换频率较高,多个塔需要并联操作。例如,泰国某FSO,处理水量为40 000 桶/d,入口汞含量为50 μg/L~100 μg/L,要求三个高34.8 mm,直径为152.4 mm的吸附塔来完成,吸附剂的更换周期约1次/a。更换下来的含汞吸附剂需要专门的处理机构处理,相应带来投资成本上升,经济效益降低。

因此,吸附法适用于处理浓度低、处理量相对较小,且不受空间限制的陆地油气田及海洋油气田。同时,吸附脱汞效率较高,也可置于其它脱汞工艺下游进行深度脱汞。

2.5 化学沉淀絮凝法

化学沉淀絮凝法中最常用的是硫化物沉淀法。对于初始汞含量超过10 mg/L的污水,经硫化物沉淀后脱汞率可达到99.9%,再经过过滤等精处理后污水中最低汞浓度在1 μg/L~100 μg/L范围。该方法主要利用水处理流程中已有设备通过添加适当的化学药剂脱除生产水中的汞、砷等重金属。

该工艺主要是在生产水中或者分离器入口注入一种含硫的复合硫醇药剂(thiol),汞与该药剂反应后生成硫化汞沉淀物,这些生成的沉淀物可通过流程中的旋流除砂器或生产水系统的水力旋流器、气浮等设备去除,也可通过沉降或过滤等工艺去除。比如,在泰国,大部分汞沉淀物在气浮中随油一起撇除进入下游沉清罐或污油罐,通过沉清罐或污油罐污油被回收,更重的硫化汞沉淀物被沉降收集作为废泥水处理或作为水浆回注废水井。在生产分离器入口注入该化学药剂不仅可以去除生产水中的汞,还能降低气相和原油中的汞浓度,从而减少火炬或冷放空气流中汞的扩散和改善原油品质(通常,炼厂要求合格原油中的汞含量浓度小于100 μg/kg)。因此,可根据实际项目中油、气、水中汞含量选择将该药剂注入生产分离器入口或者生产水系统设备,诸如水力旋流器或气浮入口。

药剂注入量通过氧化还原电位进行调节,在生产初期,药剂注入量约为5 mg/L,经过一定操作调整,注入量还可根据排放指标往下适当调整。例如,在泰国某海上油田浮式生产储油轮项目中,最大油产量为25 000桶/d,最大水产量为350 000桶/d,如果将药剂注入生产分离器入口,每天的药剂溶液用量约为1.88桶,如果将药剂注入生产水系统入口,每天的药剂溶液用量约为1.75桶。

最常用的含硫复合药剂thiol是美国NALCO公司的NALMET®-1689以及GE公司的Metclear2405聚合物,其它thiol药剂主要有TessenderloKerley’s Tetragard、Trimet和Calmet。Tetragard主要成分是四硫化钠(Na2S4),Trimet主要成分是三硫代碳酸钠(Na2CS3),Calmet主要是四硫化钙(Ca2S4)。Tetragard主要反应如下:

常用的混凝剂包括硫酸铝(明矾)、铁盐及石灰。国外开发了一些复合型混凝剂,既起凝聚作用,又起絮凝作用,如美国CETCO公司开发的主要针对油气田含汞污水的Crudesorb处理技术,研发的RM-10絮凝剂性价比较高,且应用广泛,可有效去除废水中的乳化油、有机物、重金属离子、悬浮固体等污染物。

化学沉淀絮凝法不受处理规模的限制,可充分利用水处理流程中重力沉降、过滤或溶气浮选等分离设备,增加汞的去除效果,还可与吸附脱汞工艺结合实现更为严格的脱汞。同时,实际项目应用表明,该工艺对生产水系统脱除悬浮固体和水中油有明显的改善,下面结合项目实际分析该工艺。

3 化学沉淀絮凝法在实际项目中的应用分析

化学沉淀絮凝法在实际项目中已成功应用,下面以泰国某海上油田浮式生产储油轮项目为例进行分析。该项目中,生产水产量高达350 000桶/d,水中汞含量为40 μg/L~100 μg/L,要求处理后汞含量小于3 μg/L~10 μg/L(正常排放指标为3 μg/L,最大10 μg/L)。生产水处理流程为:生产分离器来水→水力旋流器→IGF气浮。

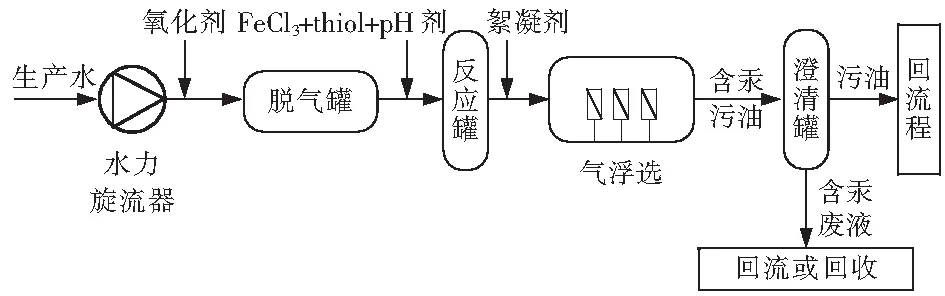

需要说明的是,该项目汞和砷同时存在,且砷含量超过排放要求(通常要求砷排放浓度<250 μg/L),因此首先分析汞砷联合脱除工艺,如图1。

图1 生产水处理及汞砷联合脱除工艺示意图Fig.1 Schematic diagram of production water treatment and combined removal of mercury and arsenic

如图1可知,工艺流体首先进入三相分离器进行油气水分离,从分离器底部分离出来的生产水进入化学沉淀絮凝及生产水处理系统。该系统主要由水力旋流器、脱气罐、反应罐、气浮选及清水罐等装置组成。各类化学药剂(氧化剂(常用NaOCl)、FeCl3、硫醇、pH值调节剂、以及絮凝剂)依次加入各设备入口,经一系列化学反应后,脱除的汞随污油进入澄清罐,经沉降分离,污油返回流程,含汞废液经耐汞腐蚀的泵增压后回注或回收。

加入氧化剂将水中As3+氧化成As5+,同时使得汞以元素形式存在;在pH助剂作用下,加入氯化铁和thiol硫醇,形成化学吸附形式的Fe-O-Hg(s)和Hg-S沉淀物,加入絮凝剂,使之前形成的絮凝物等漂浮在气浮上部;含汞污油进入下游澄清处理。具体的化学反应如下:

上述反应中,硫醇的加入能非常有效地移除多余的Hg和之前无法移除的Hg2+,通过控制氧化剂的注入量来控制生产水中的氧化强度,从而保证As3+被氧化成As5+,同时使得汞以元素形式存在,若氧化剂过量,但过量较少,元素汞被氧化为离子汞,离子汞可在下游与thiol反应进行去除;若氧化剂过量较多,不仅汞离子与thiol反应,而且由于thiol的还原性,过量的氧化剂也会与thiol反应,使得整个反应过程中氧化剂和thiol用量均增加,造成药剂浪费。同时,也使得整个反应过程控制难度增加,影响除汞效果。因此,工程应用中应合理控制氧化剂注入量。

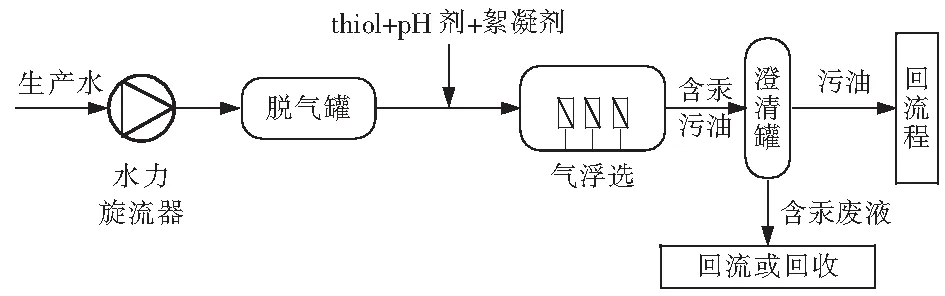

pH助剂的用量以控制溶液pH值达到中性时为最优[15]。同时,由于该油田气相和油相中存在一定量的汞,因此推荐硫醇在分离器上游注入,使之可以更好地去除气体和原油中的汞。此外,由于氧化剂和FeCl3与砷的反应需要约5 min~20 min的反应时间,需要在流程中设置反应罐。如果仅有脱汞要求没有脱砷要求,氧化剂和FeCl3两种药剂则不必注入,且由于thiol与汞的反应非常迅速,反应罐也可取消。最终上述生产水脱汞工艺可简化,如图2所示。

图2 生产水处理及脱汞工艺示意图Fig.2 Schematic diagram of production water treatment and mercure removal process

在该流程中,从水力旋流器来的生产水降压进入脱气罐,在脱气罐中脱除挥发性的烃和汞,再进入下游气浮选,从而在确保满足生产水和脱汞处理指标要求的前提下减少了下游药剂用量。

4 结论

随着我国海洋石油国际化进程的不断推进和环保要求的日趋严格,生产水脱汞将成为必须掌握的新技术,以适应海外业务的发展需求和满足更为严格的重金属排放要求。文章基于对国内外文献调研、厂商交流并结合泰国各项目的实际应用,对生产水脱汞工艺提出如下解决方案:

1)过滤脱汞。该工艺简单实用,当生产水中汞的存在形式主要以固体颗粒形式存在且浓度较低(低于300 μg/L)时推荐采用过滤脱汞工艺。

2)旋流脱汞。该工艺流程简单,通常可利用水处理流程中已有的旋流除砂等设备,当生产水中汞的存在形式主要以固体颗粒形式存在且浓度较高(高于300 μg/L)时推荐采用旋流脱汞工艺,或旋流除汞+过滤脱汞工艺。

3)吸附脱汞。该工艺脱汞精度高,当生产水中汞以元素汞、离子汞等形式存在,且生产水处理规模较小,需要的吸附塔数量较少、尺寸较小,更换频率较低,且对脱汞要求较高(要求排出水汞含量小于3 μg/L~5 μg/L)时,推荐采用吸附脱汞工艺。

4)化学沉淀絮凝脱汞。该工艺相对复杂,脱汞精度较高。当生产水中汞以元素汞、离子汞等形式存在,且生产水处理规模较大,采用吸附脱汞等工艺对海洋平台空间、重量要求较高时,推荐采用化学沉淀絮凝脱汞工艺。若需实现更为严格的脱汞要求,可在化学沉淀絮凝脱汞工艺下游增加吸附脱汞或过滤脱汞。

上述几种脱汞工艺相对成熟,均能处理指标严格的ppb级生产水脱汞工艺。在实际应用当中,可根据生产水中汞的存在形式、生产水处理规模、脱汞精度要求、药剂使用量、空间重量要求等实际情况,结合经济比选,选择适合的生产水脱汞工艺。