铜渣中铁、锌、铅回收研究现状及展望

郭亚光 李东波 陈学刚 梁帅表 王 云

(中国恩菲工程技术有限公司,北京 100038)

2019年,我国精炼铜、铜材产量分别达到978万t、2 017万t,分别同比增长10.2%、12.6%,铜产量达到世界第一。铜冶炼工艺较多,从铜矿或铜精矿中提取铜的方法主要有火法和湿法两大类,超过95%的铜由火法冶炼生产,每生产1 t铜平均产出2~3 t铜渣[1-2]。火法冶炼产出的铜渣中铜含量一般高于1%,需进一步进行贫化处理。目前,铜渣中铜的回收常用工艺是选矿法和电炉贫化法。部分铜冶炼企业处理原料较为复杂,导致铜渣中除含铜外,还赋存有铁、锌、铅等有价金属,采用选矿法和电炉贫化法难以高效回收铁、锌、铅等有价金属,大量有价金属残留于渣中,造成资源严重浪费。为此,国内外研究人员对铜渣中铁、锌、铅的回收开展了大量的研究工作,主要方向有高温还原、湿法浸出、选矿等。本文主要介绍铜渣中铁、锌、铅综合回收的研究现状。

1 铁资源回收

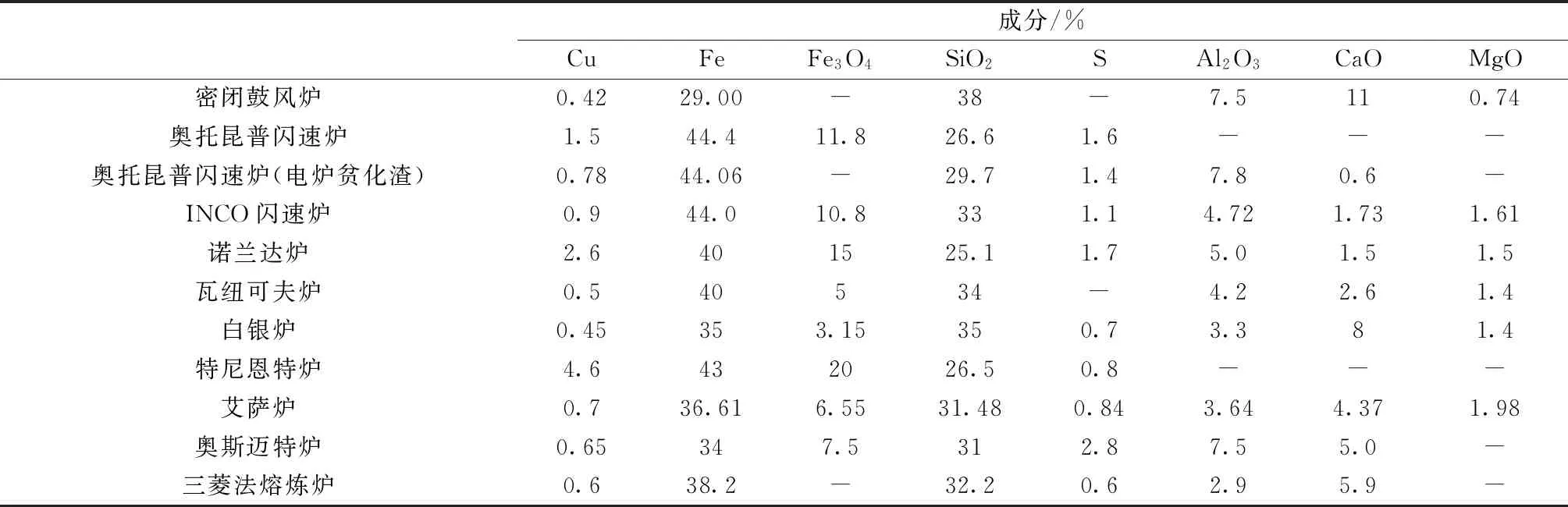

铜渣中铁资源丰富,表1给出的是多种典型冶炼工艺产出铜渣的主要成分。由表1可知,渣中铁含量一般可达到28%~45%,具有较高的回收利用价值。因此,研究人员针对铜渣中铁的回收利用开展了诸多研究,研究方向主要是炼铁和制备铁基材料。

表1 不同冶炼方法产出铜渣的主要化学组成[1]Table 1 Main chemical compositions of copper slags produced by different smelting methods[1]

1.1 高温还原法炼铁

高温还原法的原理是在高温条件下,将铜渣中的铁氧化物还原为单质铁,再通过选矿或熔融分离的方法获得铁精矿或金属铁。如朱茂兰等[3]以铜复选尾渣为原料,采用直接熔融还原—磁选的方法回收渣中铁资源,在1 350 ℃条件下通过添加氧化钙和还原剂进行熔融还原,再将焙烧后产物进行弱磁选,获得了回收率为92.32%、铁品位为67.47%的铁精矿。王云等[4]指出以浮选铜渣的尾渣作为原料,在1 175 ℃条件下进行直接还原后再磁选,可获得回收率73.9%、品位74.7%的铁精矿。王鑫[5]通过加入CaO调整铜渣碱度,在熔池碱度1.2、温度1 450 ℃条件下进行熔融还原,获得渣铁分离良好、还原率为80.95%的铁。李磊等[6]通过调整熔渣碱度、加入添加剂CaF2等方法开展铜渣熔融还原炼铁研究,抑制硫、磷进入铁水,铁回收率达到89.28%,铁水中硫含量为0.039%、磷含量为0.087%,有效解决了铜渣熔融还原炼铁铁水中硫含量高的问题。吴龙等[7]采用铜含量为0.63%的火法贫化铜渣作为原料,在温度1 500~1 550 ℃条件下开展熔融还原炼铁试验,经过参数调整获得铁含量88%~90%、铜含量为4.2%~4.6%的含铜铁,铁回收率超过90%。阳征会等[8]采用1 250 kVA电炉处理贫化后铜渣开展熔融还原炼铁试验,铁回收率超过90%,产出的生铁品位高于93%,吨铁电耗2 000~2 500 kW·h。牛丽萍等[9]以含铜0.88%的电炉贫化渣作为原料,通过加入CaO、CaF2作为添加剂,在1 425 ℃条件下采用天然气对熔融态铜渣进行还原,所得尾渣中铜、铁含量分别降至0.03%、2.58%。

1.2 氧化磁选法炼铁

氧化磁选法的原理是将铜渣中以FeO为主要赋存物相的含铁化合物氧化成具有磁性的Fe3O4,通过磁选的方法回收获得铁精矿。刘纲等[10]以铁含量高于40%的铜渣作为原料,调整CaO/SiO2为0.8,向1 350 ℃熔融渣中喷吹富氧气体、通过控制氧浓、喷吹时间,探索利于Fe3O4生成及长大的条件,综合考虑回收率及铁精矿品位确定合适的磁场强度为10 000 A/m,并获得铁品位达到62.8%的铁精矿,铁回收率达到79.3%。张林楠[11]通过对熔融铜渣氧化处理,在适当温度条件下促进磁铁矿晶粒长大,控制5 ℃/min的降温速度,实现铜渣中磁铁矿相富集度达到85%以上,平均粒度达到80~95 μm。曹洪杨等[12]采用添加添加剂在1 350 ℃左右条件下向熔融态铜渣中喷吹氧气,控制降温速度1 ℃/min,降至1 200 ℃再自然降温,铜渣中Fe2+含量可降至9%以下,磁铁矿晶粒尺寸为50.2~55.6 μm,体积分数达到41.5%~42.4%,为后续磁选奠定了基础。

1.3 其他方法炼铁

相较于还原法和氧化磁选法,也有研究人员采用其他方法实现了铜渣中铁的回收利用。如詹保峰等[13]利用铜复选尾渣为原料,采用“焙烧—浸出—磁选”的方法回收铁资源,将在800 ℃、还原剂用量1%条件下焙烧后通过稀硫酸浸出得到浸出渣进一步强磁选,获得铁回收率70.82%、铁品位62.53%的铁精矿。杨椿等[14]通过“磨矿—焙烧—湿式弱磁选—反浮选” 联合流程处理铜渣回收其中铁资源,将铜渣细磨至-0.074 mm达到80%。在1 000 ℃有氧条件下焙烧60 min后经过弱磁选,将获得的磁选精矿磨至-0.074 mm达到90%,在捕收剂十二胺用量800 g/t、抑制剂淀粉用量1 000 g/t条件下进行反复选试验,可获得铁品位63.16%、回收率60.39%、产率为61.72%的铁精矿。赵洁婷[15]以水淬铜渣为原料,在900 ℃条件下利用NaCl进行氯化焙烧对铜渣进行脱铜处理,将改性后的铜渣再进行还原—熔分处理回收其中铁资源,铁还原率达到94%,铁中铜含量降至0.51%,铜分离率达到70.6%。周亮[16]采用铜含量0.69%、铁含量41%的铜渣作为原料,采用“低温氯化—高温还原”工艺,以固体NaCl作为氯化剂在850~1 250 ℃条件下氯化脱铜,在1 500~1 550 ℃条件下熔融还原提铁,可以获得铁含量达到90%的生铁。

1.4 铁基材料制备

铜渣中铁资源的利用,不仅是冶炼生铁或产出铁精矿,还可利用铜渣铁含量较高的特点制备铁基材料。如刘慧利等[17]在900~950 ℃条件下利用氢气将铜渣中部分铁氧化物还原为金属态,在作为焦油裂解催化剂的同时实现了铜渣中铁的综合利用。王昊与李娜秋等利用富含铁氧化物的铜渣与磷酸二氢铵或草酸等制备出铜渣基磷酸盐胶凝材料和铜渣基草酸盐激发胶凝材料[18-20]。其中,制备出的磷酸盐胶凝材料的1 d和28 d抗压强度分别达到了31.7 MPa和42.8 MPa。范未军[21]利用铜冶炼浮选尾渣制备铜渣矿浆用于烟气中SO2脱除,由于产生的脱硫液中含有大量铁和硫酸根,可资源化用于制备黄钠铁矾。袁守谦等[22]利用铜选尾渣在矿热炉中熔化还原冶炼硅铁合金,利用100 kg铜渣可获得57.3 kg含硅28%的硅铁合金。唐琼瑶等[23]利用铜渣中的铁制备铁碳微电解填料并用其处理甲基橙废水,采用水淬铜渣和无烟煤作为原料,在配煤比25%、焙烧温度1 150 ℃、焙烧时间60 min条件下制备出微填料,将微填料细磨至0.1 mm以下,利用2 g填料处理浓度为100 mg/L、体积400 mL的甲基橙模拟废水,在初始pH值为2~10的条件下,处理10 min后可将废水中的甲基橙脱除95%以上。

铜渣中铁含量高,具有一定的经济价值,但铁的经济回收和含铁产物的品质两方面原因制约了铜渣中铁的资源化利用,利用铜渣含铁制备铁基材料用量较小,难以改善铜渣中铁资源无法有效利用的现状。

2 铅、锌资源的回收

铜渣中除铁、铜等金属资源外,同时含有铅、锌等有价金属,铜渣中铅、锌含量与冶炼厂处理的原料、工艺条件、渣种类等因素息息相关,铅、锌含量之和分布于1%~20%,具有较高的回收利用价值。研究人员针对铜渣中铅、锌的回收开展相关研究,以期实现渣中有价金属的综合回收、避免资源浪费。

2.1 火法处理工艺

曹志成[24]以铜渣浮选尾矿作为原料,开展了转底炉处理铜浮选尾渣半工业试验研究,其研究结果表明,在转底炉高温区1 330 ℃、转速40 r/min条件下,球团金属化率达到89.31%、锌挥发率达到98.42%,烟尘中锌含量可达到58%。赵凯等[25]以含锌1.62%的水淬渣作为原料,无烟煤作为还原剂,利用热力学计算软件对铜渣中锌的回收进行计算时发现,铜渣中的含锌物相均能发生还原反应生成金属锌,且在高温条件下形成锌蒸汽,锌的回收受温度影响较大,在900 ℃、碳氧比为0.8时回收效果最好。聂溪莹等[26]在研究模拟回转窑工艺处理铜渣,回收渣中铁、铅、锌时发现,在C/O为1.2、还原温度1 150 ℃、还原时间75 min、碱度0.6条件下,可实现铅、锌挥发率达到94.15%、93.11%。

采用火法工艺处理铜渣综合回收其中铅、锌研究较湿法工艺研究少。

2.2 湿法处理工艺

李涛等[27]采用“浸出—铜萃取—除杂—锌萃取”工艺处理铜渣回收其中铜锌资源时发现,在铜渣细磨至-0.074 mm达到95%时可实现铜、锌的浸出率分别为73.25%、88.66%,当萃取剂用量为10%、水相pH值为2、萃取相比(O/A)为1条件下,铜的萃取率达到了99.95%;选用P507作为萃取剂,经过三级萃取可实现锌萃取率达到94.42%且反萃液较纯净。陈茂生等[28]采用硫酸浸出技术处理除硅铜冶炼水淬渣回收其中铜、锌资源。结果表明在机械搅拌下,硫酸浓度为2.5 mol/L、浸出时间为120 min、液固比为4∶1、温度70 ℃、原渣粒径为-0.074 mm时,锌和铜的浸出率最高,分别达到98.3%、76.2%。NADIROV等[29]以铜冶炼渣作为原料,考察了氨溶液处理铜渣回收其中铜、锌的条件。结果表明,在初始NH3浓度17.1%、初始CCl-160浓度g/L、浸出时间4.56 h、固液比0.39的条件下,锌的浸出率最高,达到了81.16%。ZHANG等[30]在常压条件下,利用氯酸钠和硫酸浸出铜渣,利用氢氧化钙中和渣中的硅和Fe3+的氧化物,在最佳工艺条件下,铜渣中钴、锌、铜的回收率分别达到98%、97%、89%。MURAVYOV等[31]采用湿法浸出工艺处理铜转炉渣,通过提前对铁氧化,利用嗜酸菌在硫酸条件下浸出铜渣中的铜、锌;在70 ℃、固相含量10%、浸出液中Fe3+的起始浓度10.1 g/L的条件下,铜、锌的浸出率分别可以达到89.4%、39.3%。CUNEYT等[32]研究了从铜熔炼渣和转炉渣中回收铜、钴、锌。首先采用硫酸焙烧,经过硫酸焙烧的渣采用热水浸出的方法处理。在焙烧时间2 h、焙烧温度150 ℃、酸渣比3∶1的条件下进行硫酸化焙烧,实现铜、钴、锌的回收率分别达到88%、87%、93%。

TURAN等[33]研究了利用过氧化氢和乙酸在微波处理条件下,浸出由铜转炉渣和铜闪速炉渣组成的混合渣。结果表明,影响金属回收率的重要因素是浸出时间、液固比、H2O2和CH3COOH浓度。优选的条件是:CH3COOH浓度4 mol/L、H2O2浓度4 mol/L、微波功率900 W、浸出温度100 ℃、浸出时间30 min、液固比25 mL/g,在此条件下,铜、锌浸出率分别达到95%、30%,利用微波加热能缩短浸出时间。刘臻伟[34]采用H2O2作为氧化剂,研究了利用硫酸浸出铜转炉渣。结果表明,在硫酸浓度3.5 mol/L、浸出浓度75 ℃、液固比5 mL/g、H2O2添加量1.2 mL/g、浸出时间120 min、搅拌速度500 r/min条件下,可实现铜、锌、钴的浸出率达到92.91%、89.21%、93.44%。AHMED等[35]研究了利用硫酸浸出方法处理铜渣。结果表明,影响浸出率的因素主要是搅拌速率、浸出时间、酸浓度和温度,铜、锌浸出率分别达到99%、95%,但锌浸出时间较铜短,渣中的硅形成硅胶、铁和铝以氢氧化物形式沉淀。张阳[36]以铜冶炼废渣为原料,采用常压氧化酸浸—中和调浆的方法选择性回收铜冶炼炉废渣中的钴、锌、铜等金属,通过理论分析和参数试验优化,实现了钴、锌、铜总回收率分别达到94.7%、92.6%、85.7%。

湿法工艺处理铜渣,综合回收铅、锌或其他有价金属工艺主要是通过酸或碱浸出后,再进行后续处理。湿法工艺较火法工艺处理流程长、产生废液多且需将铜渣细磨。

3 结论与展望

铜渣中铁、铅、锌三种有价金属的综合回收对铜渣处理的高附加值应用、避免资源浪费等具有重要影响。铜渣中铁回收的主要研究方向是高温还原、高温氧化磁选两种方式。采用这两种方式可实现大宗铜渣中铁的回收。也针对铜渣中铁含量高的特点将铜渣制备成特殊应用材料加以利用。铜渣中铅、锌回收主要是湿法工艺处理,采用固态直接还原工艺处理也可实现渣中铅、锌资源的回收。

火法工艺和湿法工艺处理铜渣回收铅、锌等资源时,均以冷却后渣作为原料,造成能源浪费,运行成本较高。

铜渣中有价金属的处置技术应以铜渣具体理化性质为基础,理论结合实际生产,从铜冶炼炉产出液态铜渣这个源头开展研究,在现有铜回收的技术基础上同时开展或短流程回收铁、铅、锌等有价金属,最大限度地利用液态铜渣所赋存的资源和能源,实现铜渣中铁、铅、锌资源低成本、低能耗、短流程、高回收率回收,从而达到铜渣中有价金属的综合回收及绿色冶炼的目的。