水-乙醇-环己醇三元体系精馏分离工艺模拟及优化

司美玉,陈艳丽,芦亚宁,倪怀兰,林 枫

(菏泽学院化学化工学院,山东 菏泽 274000)

废水醪液是一种高浓度有机废水,对废水醪液中有机物的分离和回收是国内外环保的重要课题之一[1]。环己醇是一种无色透明、高热可燃的有机化合物,用于表面活性剂和工业溶剂,是重要的化工原料;燃料乙醇是指体积浓度达到99.5%以上的无水乙醇,它是汽油最环保的增氧剂和辛烷值促进剂[2]。从醪液中回收环己醇和乙醇不仅具有重大的环保意义,而且具有很高的经济效益。

本文以某燃料乙醇生产企业的醪液(w(水)=85%,w(乙醇)=10%,w(环己醇)=5%)为例,通过使用ASPEN PLUS化工模拟软件对回收工艺流程进行合理的设计和优化,实现了乙醇和环己醇的有效分离。

1 物性分析

通过查阅物性手册,利用ASPEN PLUS[3]对醪液中的组分进行物性分析及共沸组成分析,得到体系的各组分物性如表1所示。

表1 水-乙醇-环己醇体系共沸物组成表

由表1可知,在水-乙醇-环己醇三元体系中,水和乙醇会形成二元恒沸物,共沸温度为78.15 ℃;水和环己醇也会形成二元恒沸物,共沸温度为98.32 ℃。该体系中乙醇和水、环己醇和水体系形成两种二元共沸物,采用一般的精馏方法难以实现三组分的分离。因此设计了萃取精馏和减压精馏的方式来进行分离[4-5]。

2 工艺流程设计

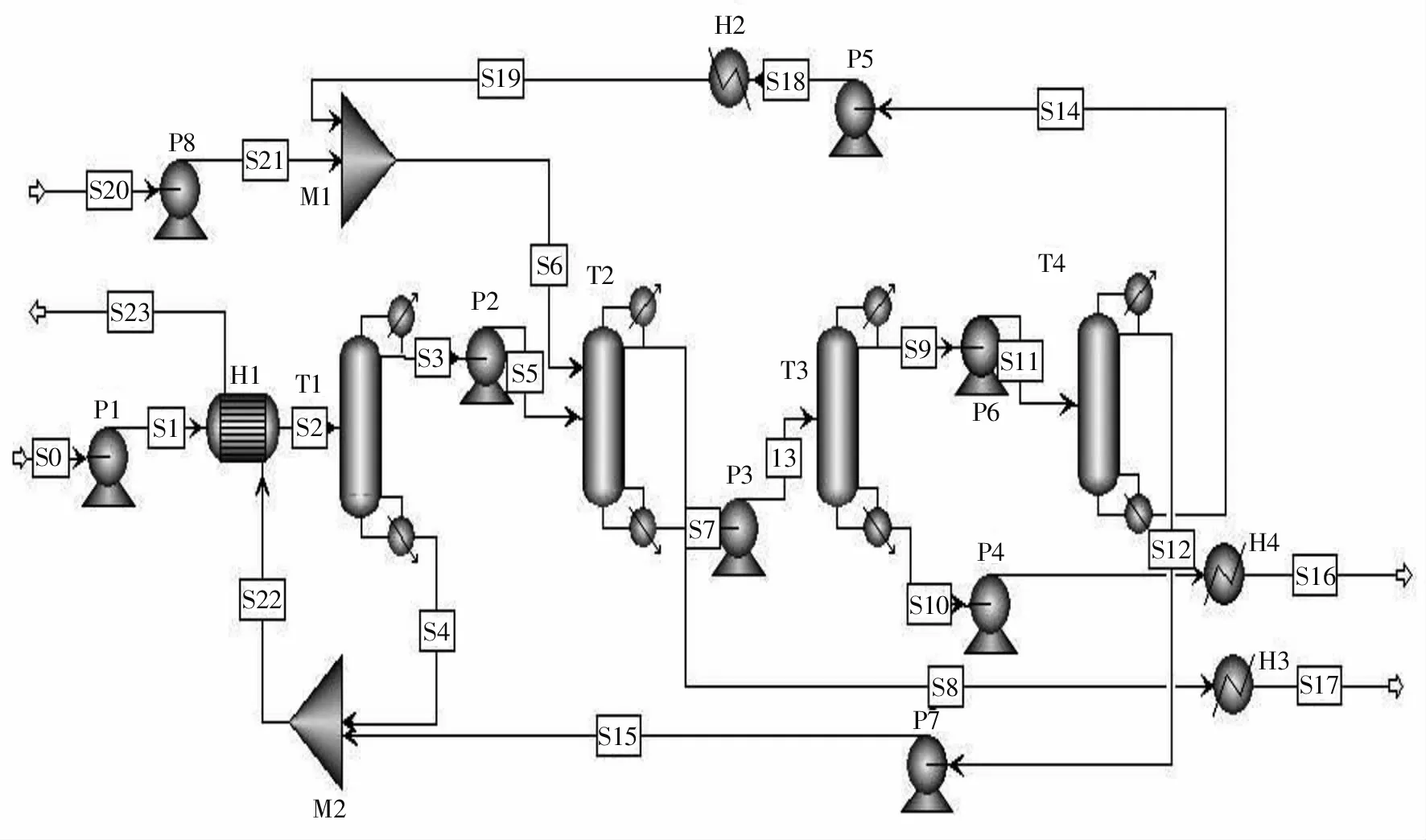

以某燃料乙醇生产企业的醪液为例,通过对现有工艺条件及分离要求的综合考虑,采用N,N-二甲基甲酰胺(DMF)为萃取剂,设计了1个普通精馏塔,1个萃取精馏塔和2个减压精馏塔,实现废水醪液中水、乙醇和环己醇的分离。流程见图1。

图1 水-乙醇-环己醇分离工艺流程

设计方案如下。

1)原料S0经过泵P1并通过换热器H1预热后输送到第一个普通精馏塔即脱水塔T1,在塔釜脱去大部分水,塔顶产品即流股S3经过冷凝器流出。

2)T1塔顶产品S3经过泵P2输送到萃取精馏塔T2,T2再添加一股进料物流萃取剂DMF即流股S20,在塔内萃取精馏后,在塔顶分离出组分乙醇即流股S8,其中w(乙醇)≥99.6%,完成乙醇的分离。塔釜流股S7组成为水、环己醇和萃取剂DMF。

3)T2塔釜产品S7经过泵P3进入减压精馏塔T3,在塔釜分离出组分环己醇即流股S10,其中w(环己醇)≥99.5%,完成环己醇的分离,塔顶流股S9为水和萃取剂DMF。

4)T3塔顶产品S9经过泵P6进入减压精馏塔T4,在塔顶分离出水,即流股S12,其中w(水)=99.98%,塔釜分离出萃取剂DMF,即流股S14,其中w(DMF)=99.98%,完成水和萃取剂的分离。萃取剂DMF在塔釜回收,循环使用。

3 精馏塔工艺参数的优化

利用ASPEN PLUS中的灵敏度分析工具对精馏塔的回流比、塔板数、原料进料位置以及萃取剂进料位置和用量等参数进行了优化设计[6-8],下面以萃取精馏塔T2为例来说明具体优化过程。

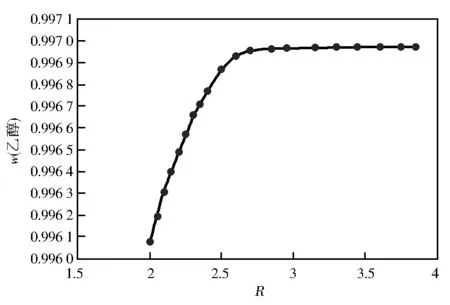

3.1 回流比R

图2是回流池与塔顶2醇含量的关系。

从图2可以看出,当回流比达到3时,塔顶w(乙醇)=99.69%,符合分离要求,若继续增大回流比,塔顶乙醇含量无明显变化,操作费用大大增加,所以选择回流比为3。

图2 回流比与塔顶乙醇含量的关系

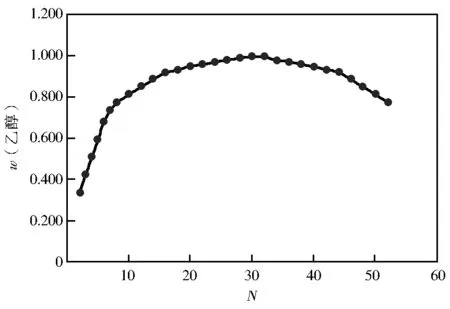

3.2 理论塔板数N

图3是理论塔板数与塔顶乙醇含量的关系。

图3 理论塔板数与塔顶乙醇含量的关系

从图3可以看出,随着理论塔板数的增加,塔顶乙醇的质量分数先增大然后减小,当理论塔板数为30时,塔顶w(乙醇)=99.69%。

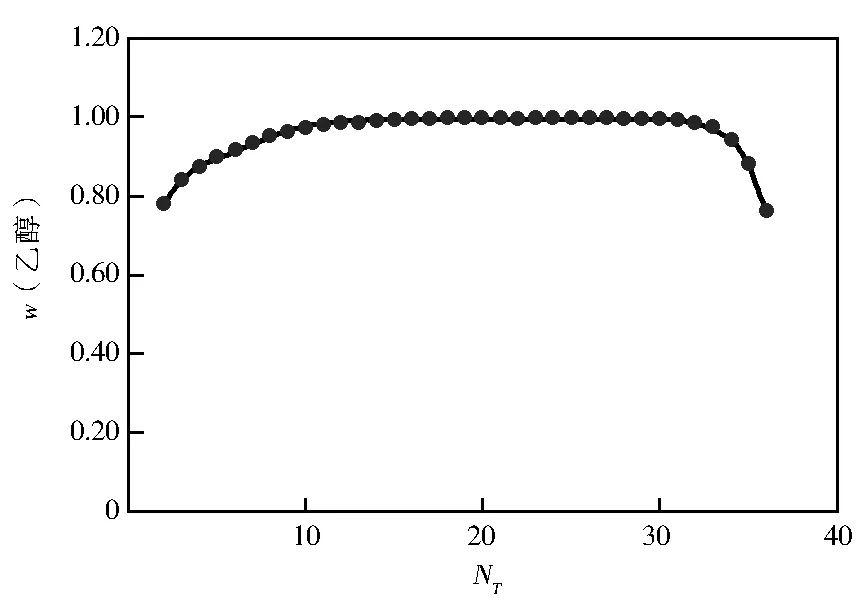

3.3 原料进料位置NT

图4是原料进料位置与塔顶乙醇含量的关系。

图4 原料进料位置与塔顶乙醇含量的关系

从图4可以看出,当原料进料塔板数为10时,塔顶w(乙醇)=99.69%,选择第10块塔板进原料。

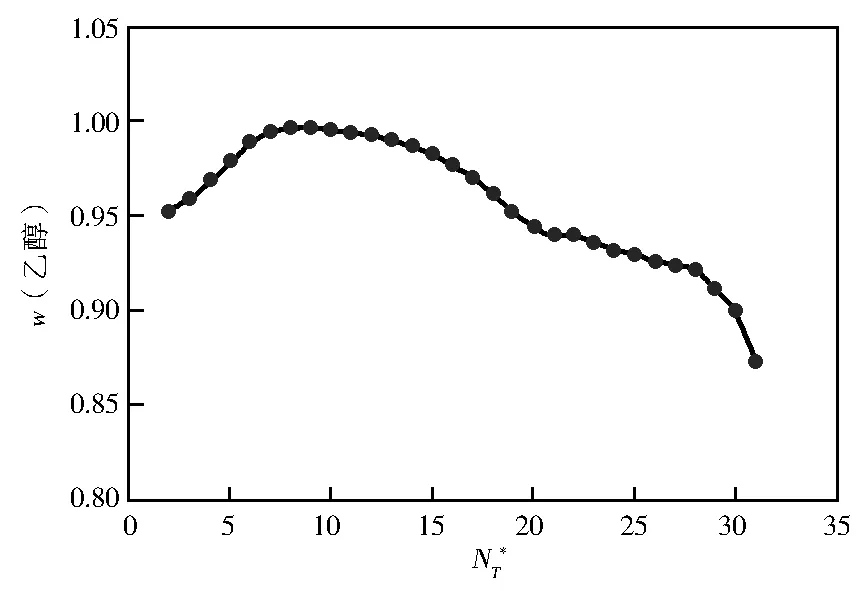

3.4 萃取剂进料位置

图5萃取剂进料位置与塔顶乙醇含量的关系。

图5 萃取剂进料位置与塔顶乙醇含量的关系

从图5可以看出,当萃取剂进料塔板数为7时,塔顶w(乙醇)=99.69%,选择第7块塔板进萃取剂DMF。

3.5 萃取剂DMF的进料量Q的确定

萃取剂的用量会影响萃取精馏过程产品的纯度和设备操作费用,图6是萃取剂进料量与塔顶乙醇含量的关系。

图6 萃取剂进料量与塔顶乙醇含量的关系

由图6可见,当萃取剂DMF用量为13 000 kg/h时,塔顶w(乙醇)=99.69%,得到合格的无水乙醇,所以选择萃取剂用量为13 000 kg/h。

4 全装置模拟结果汇总

采用同样的方法对各塔进行灵敏度分析,确定最优参数,结果如表2所示。

表2 各塔参数汇总表

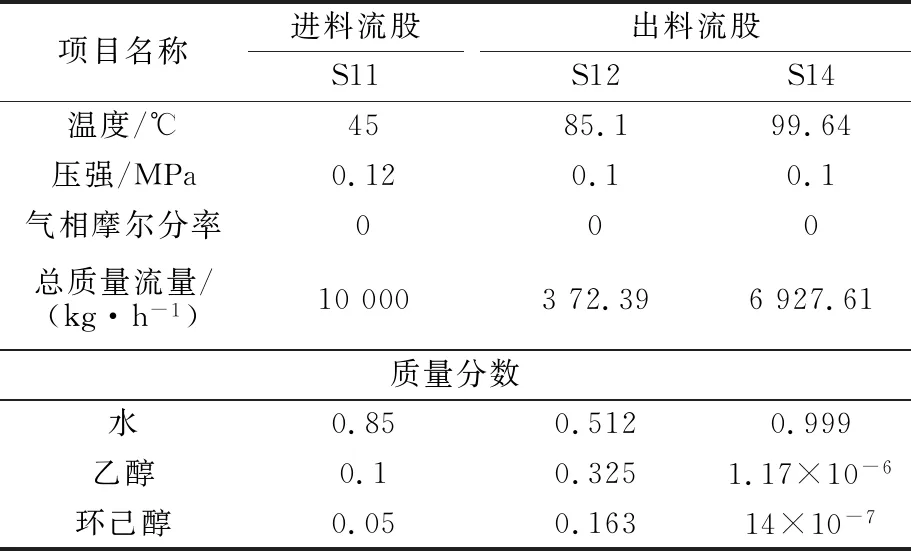

5 精馏塔T4操作条件的优化

5.1 操作条件为常压

来自减压精馏塔T3的塔顶馏出液S11进入常压精馏塔T4,塔顶产品S12为水,塔釜产品S14为萃取剂,完成水和萃取剂的分离。在塔釜回收萃取剂的DMF可进入萃取精馏塔T2,循环使用。经过ASPEN模拟,得到操作条件为常压下T4的模拟结果,如表3所示。

表3 常压精馏塔T4的模拟结果

从表3可见,塔顶出料为w(水)=98.60%,塔釜出料为w(DMF)=99.82%,完成水和萃取剂的分离。当T4的操作压力为0.1 MPa时,塔釜温度为171 ℃,高于151 ℃,所以塔釜再沸器不能使用热公用工程为0.4 MPa(表压强)的低压蒸汽,而要使用较高的蒸汽压力。考虑成本、能耗以及安全性,可以采取减压操作的方式使用热公用工程为0.4 MPa(表压强)的低压蒸汽。

5.2 操作条件为减压

将T4的操作压力设为0.09 MPa,得到减压精馏塔T4的模拟结果,如表4所示。

从表4可以看出,塔顶出料为w(水)=99.98%,塔釜出料为w(DMF)=99.98%,完成水和萃取剂的分离。当T4的操作压力为0.09 MPa时,塔釜温度为147.3 ℃,低于151 ℃,因此塔釜再沸器可以使用热公用工程为0.4 MPa(表压强)的低压蒸汽。

表4 减压精馏塔T4的模拟结果

6 物料衡算

6.1 单塔物料衡算

以普通精馏塔T1为例进行物料衡算,进料S2为w(水)=85%,w(乙醇)=10%,w(环己醇)=5%的醪液(质量流量为10 000 kg/h),塔顶出料S3主要有乙醇、环己醇和少量水,塔底出料S4为含有极少量乙醇和环己醇的达标水。表5为普通精馏塔T1物料衡算结果。

6.2 全塔物料衡算

由表6可以看出,该系统进料量等于出料量,即达到物料平衡的要求。

表6 总物料衡算

7 结 论

a.在整个工艺过程中,使用DMF作为萃取剂,打破了水-乙醇的共沸体系,使乙醇达标回收,实现了萃取剂的循环利用;在回收环己醇和萃取剂的精馏塔设计中使用减压操作,使环己醇达标回收。利用塔釜分离出来的水携带的热量对原料进行预热,可以充分的利用热量,有效减少热量损失。

b.在精馏塔的设计中利用ASPEN PLUS中的灵敏度分析对塔的各项参数做了各种优化。

c.在分离水和萃取剂时采取减压操作,不仅提高了分离效果,而且可以使用热公用工程为0.4 MPa(表压强)的低压蒸汽。

d.设计使用4个精馏塔完成了水-乙醇-环己醇三元体系的分离,降低了设备和操作费用,减少了能量消耗。