中低温煤焦油悬浮床加氢裂化反应参数研究

闻容基,问王伟,高 伟,郭彦新,段小锋

(延长石油(集团)碳氢高效利用技术研究中心,陕西 西安 710075)

煤焦油是煤炭热解过程的产物,主要包括高温煤焦油(热解工艺温度大于1 000 ℃,主要产自炼焦工艺),中低温煤焦油(热解工艺温度小于900 ℃,主要工艺有直立炉生产兰炭、褐煤热解等中低温热解工艺)[1],颜色呈黑色,相对密度为1左右,其成分和分子结构与煤比较相似,多环芳烃、杂环化合物及金属含量较高,是一种比较难处理的原料。

随着我国煤炭综合开采技术的不断提高,粉煤在采掘煤中的占比越来越高,配套粉煤利用的热解技术有了进一步发展,国内多家科研机构相继开发了多种粉煤热解技术,例如固热载体回转窑热解、低阶粉煤回转热解、循环流化床热解技术、直立塔式粉煤热解[2]及延长石油的粉煤热解气化一体化技术。未来粉煤热解焦油将占煤焦油总量的很大一部分比例。

悬浮床加氢裂化技术可以高效加工含固煤焦油、重劣质渣油、高沥青质的重馏分油,具有原料适应性强、产品轻油收率高、工艺流程简单等特点,是粉煤热解煤焦油行之有效的加工技术[3]。笔者以含固的中低温煤焦油为原料,在延长石油(集团)碳氢研究中心悬浮床加氢裂化中试装置上开展实验,考察了反应温度、反应空速对转化率、沥青质转化率、气体产率等产物指标的影响。

1 实 验

1.1 主要原料

实验原料为陕北某公司中低温煤焦油,性质见表1。水分、含固量较高,常温下呈黑褐色非均相液体,有絮状沉积物,流动性较差,伴有强烈刺激性气味[4],是常规固定床加氢裂化装置难以直接化工的原料[5]。

表1 中低温煤焦油主要性质

采用实沸点蒸馏仪将煤焦油按照六个馏分段进行切割,结果如表2所示。

表2 煤焦油实沸点切割馏分分布

从表2可见,馏分油中小于360 ℃的组分占41.55%,整体馏分较轻,在液相反应器中可能存在较多组分气化的可能性,不利于反应的进行[6]。

1.2 催化剂和添加剂

实验用催化剂为廉价赤泥催化剂,相对密度为1.556 g/cm3,堆密度1.56 g/cm3,主要化学组成为FeO3和Al2O3。添加剂主要为兰炭,堆密度0.39 g/cm3,比表面积593.9 m2/g,主要作用为减缓反应过程生焦趋势,作为结焦载体,将反应器中的生焦物带离反应系统。

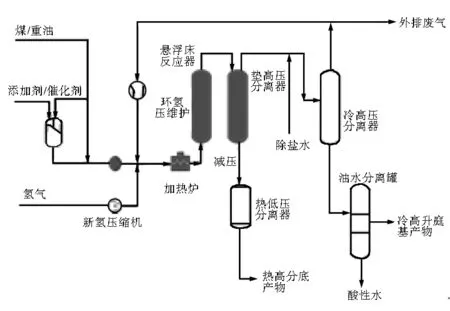

1.3 实验装置及流程

采用延长石油(集团)碳氢研究中心悬浮床加氢中试装置进行中低温煤焦油全馏分悬浮床加氢的研究,装置流程示意见图1。

图1 悬浮床加氢中试装置流程简图

在40 L转运罐中将中低温煤焦油与添加剂、催化剂混合均匀。将混合均匀的煤焦油加入原料罐,通过高压进料泵升压至装置试验压力后与加热至180 ℃的新氢、循环气混合,通过加热器将温度升至320~340 ℃后进入反应器,反应器维持在440~460 ℃的温度,煤焦油进行热裂解、加氢反应。反应产物进入温度为380 ℃的热高压分离器,进行气相、液固混合相分离。分离器底部固液混合物通过间歇式减压阀排出至热低压分离器,得到热低分产物。热高压分离器顶部气体经冷却、注水后进入冷高压分离器,进行不凝气与液相分离。液体油水混合物经减压后进入低压油水分离罐,分离得到酸性水和冷低分产品。冷高压分离器底部产物通过减压蒸馏装置分离出<200 ℃石脑油馏分和200~370 ℃柴油馏分。热高压分离器底部产物通过减压蒸馏分离出370~525 ℃的馏分油和>525 ℃的残渣。

1.4 试验过程

实验过程保持反应器入口温度320 ℃,热高压分离器温度380 ℃,系统压力22 MPa,循环气中氢气纯度保持在85%以上,氢油比为2 000 L/kg,催化剂占进料量1%,添加剂占进料量0.5%。在空速为0.5 kg/(h·L)条件下和反应温度为445 ℃条件下分别进行试验。

产物试样进行4 h在线取样。装置调整操作条件到达稳定状态后,再稳定运行约12 h,置换装置管线、容器内残余的其他操作条件反应的物料,获得真实试样。试验主要分析产品为热低压分离器产物、冷低压分离器产物和循环气。在计时取样开始后,对进料流量、各管路补入氢气流量、循环气流量、循环气排放量、热低分气、冷低分气分别进行累计。将热低压分离器产物、冷低压分离器产物收集称重。取样计时结束后进行物料平衡计算,损失小于5%算为合格样。在取样开始2 h后对所有气相产物进行取样,气体产物在线取样时,需将取样器置换3次。

2 结果与讨论

2.1 反应温度对中低温煤焦油转化产物的影响

图2为固定空速条件下反应温度对产物的影响。

图2 反应温度对产物的影响

由图2可见,反应温度控制在455 ℃为宜。随着反应温度的升高,反应深度加深,煤焦油整体转化率逐步提高,最终接近100%全转化;随着反应温度的提高,沥青质转化率逐步提高,但提高幅度逐步减小;随着反应温度提高,反应深度加深,裂化反应更加激烈,气体产率逐步增加[7]。可见,反应温度对煤焦油转化率影响明显,但持续升高反应温度并不能持续提高液体收率,而是会大幅增加低价值气体产率。

2.2 反应空速对中低温煤焦油转化产物的影响

表2为445 ℃条件下,空速对反应产物的影响结果。

表2 空速对反应产物的影响

从表2可以看出,空速控制在0.5 kg/(h·L)为宜。随着空速的提高(即加工量增大),由于煤焦油整体停留时间变短,反应深度减弱,重组分、沥青质转化率均降低;低空速(即长停留时间)反应深度加深,裂化气产率增加,产品油质量可能也有一定程度提高[8]。因此,低空速、长停留时间对煤焦油转化有一定的促进作用,高空速有利于提高装置处理量。

3 结 论

a.对陕北某公司中低温煤焦油而言,随着反应温度的升高,临氢热裂化反应不断加强,促进煤焦油大分子向小分子转化,重质油轻质化效果明显。

b.在低空速条件下,低温有利于提高整体转化率,但低空速不利于提高装置处理量。从液体收率的变化来看影响不明显,对煤焦油的转化率、沥青质转化率有降低趋势。