焦化汽柴油加氢装置捕硅剂的失活分析

陈禹霏,辛 靖,韩龙年,刘孝川,王连英,宋 宇,杨国明

(1.中海油炼油化工科学研究院,北京 102209;2.中海油惠州石化有限公司,广东 惠州 516086)

炼油厂为了提高加氢装置的运行周期,减少非计划性停工,会在主催化剂前增加保护剂从而延长催化剂的使用寿命。而针对于含硅原料油,除了采用常规保护剂外,还需要捕(脱)硅剂[1]。如果捕硅剂失活形成了硅穿透,原料中的硅会继续沉积在主催化剂的表面,导致反应器床层压降上升以及加快催化剂的失活速率,装置会进行撇头处理,甚至是直接被迫停工[2]。级配装填捕硅剂可以有效保护主催化剂活性,延长装置的运行周期[3];另外,较大的孔体积及较为集中孔径的脱硅保护剂,与加氢精制剂级配也有很好的脱硅容硅效果[4]。

目前加氢装置常用的捕硅剂有FHRS和HP系列加氢捕硅剂[5-6]、MaxTrap[Si]催化剂[7]、TK-400 Silicon Trap系列脱硅保护剂[8]以及AT724G脱硅保护剂[9]等,其均为一次性消耗品,现阶段文献未见捕硅剂的失活与再生分析方面的报道。为此,笔者在加氢装置装置停工检修期间获取失活捕硅剂,研究了硅元素在失活捕硅剂上的沉积情况,并对失活剂进行再生后处理考察其状态,期望为开发长周期使用的高容硅捕硅剂或可再生捕硅剂提供数据支持与思路。

1 实 验

1.1 装置情况

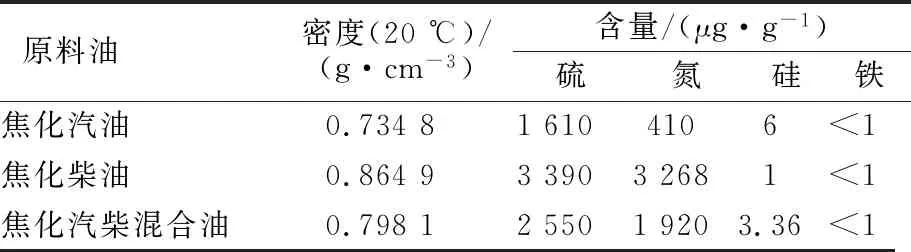

某炼油厂200 万t/a加氢装置,加工原料为焦化汽柴混合油,装置生产柴油调和组分及优质乙烯原料。油品性质见表1。

表1 焦化汽、柴油及混合油的分析数据

由表1可见,焦化汽、柴油中均含有一定量的硅杂质,相比之下,硅主要集中在焦化汽油中。

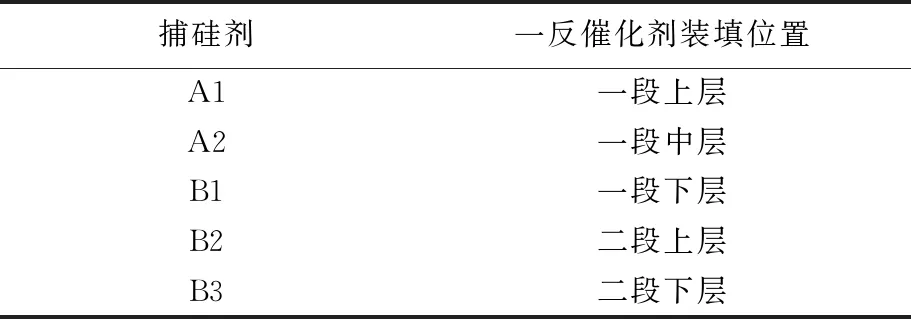

该套装置采用两个反应器串联一次性通过的加氢方式,催化剂采用密相装填方式,一反内装填保护剂和捕硅剂为中石化研发的HP系列的催化剂(装填信息见表2),其中捕硅剂按照级配法装填两种规格,均为三叶草型,由上至下分别记做A、B(A的粒径为3.5 mm,B的粒径为2.0 mm);二反内装填精制催化剂,同为中石化研发的FHUDS系列催化剂。

表2 一反催化剂装填信息

装置停工换剂期间,在一反不同床层不同部位收集捕硅剂样本,具体位置信息如表3所示,利用XRF、BET、SC等手段,考察捕硅剂的性能。

表3 捕硅剂的取样位置信息

1.2 试样的制备

将失活的捕硅剂以甲苯为溶剂,采用索式抽提方式抽提48 h后取出,放置真空干燥箱中程序升温干燥6 h,抽提后的失活捕硅剂(简称失活剂)分别记做SH-A1、SH-A2、SH-B1、SH-B2、SH-B3。将失活剂进行450 ℃再生处理,再生后的捕硅剂(简称再生剂)分别记做ZS-A1、ZS-A2、ZS-B1、ZS-B2、ZS-B3。

1.3 催化剂表征

采用日本理学ZSX Primus Ⅱ型X射线荧光光谱仪进行元素组成分析。工作参数为:端窗Rh靶,电压50 kV,电流40 mA,光栏孔径30 mm。

孔结构测量采用美国麦克仪器公司的ASAP 2420型物理吸附仪。催化剂试样在真空环境下进行预处理,而后以液氮作为吸附质在-196 ℃进行吸附。采用BET模型计算催化剂比表面积。

元素分析采用美国力克公司的CS744型碳硫分析仪,红外吸收法定量测定碳硫元素含量。

2 结果与讨论

2.1 催化剂外观

不同装填位置的同种捕硅剂再生后外观颜色略有差别。取其截面进行观察,发现:再生剂ZS-A1、ZS-A2和ZS-B1最外层都有一层褐色物质,使催化剂呈“蛋壳”状。说明物料在流经不同催化剂床层时,最先与物料接触的催化剂会沉积一定的杂质,当硅或其他杂质穿透捕硅剂床层后,会直接接触催化剂主剂,形成杂质沉积覆盖催化剂的活性中心,堵塞其有效孔道,加速主剂失活缩减使用寿命。而ZS-B2、ZS-B3的横截面相对来说均匀,说明此装置的捕硅剂并未发生穿透现象。

2.2 XRF分析

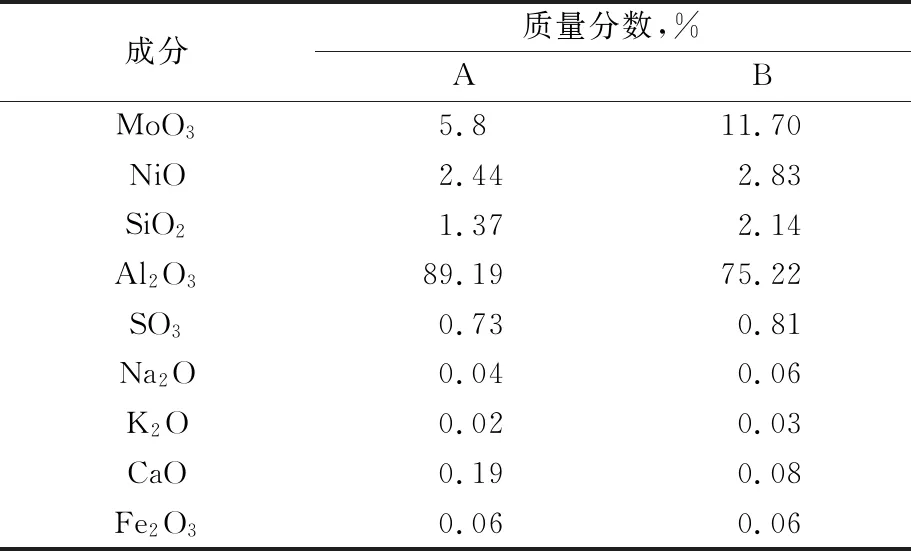

表4是新鲜剂A、B的XRF分析结果。

表4 新鲜剂A、B的XRF分析结果

由表4可以看出,捕硅剂A、B均为Mo-Ni体系催化剂,其中捕硅剂B的金属含量比A含量高6%左右,说明捕硅剂B除了发挥脱硅作用外,更兼顾脱硫脱氮以及饱和烯烃的作用,从而保护主催化剂可以长周期平稳运行。此外,新鲜剂中含有的Na、K、Ca、Fe应该是催化剂制备过程中粉体引入的杂质。

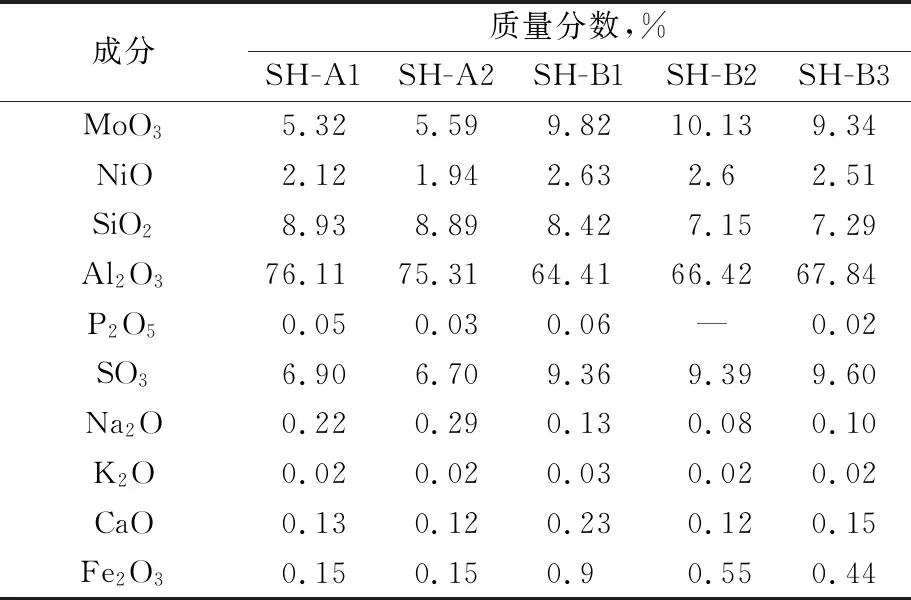

表5是失活剂的XRF分析结果。

表5 失活剂XRF分析结果

从表5可以看出,失活剂的活性金属含量与新剂相差不大,但Si含量与S含量有明显的增加,说明催化剂捕硅效果显著。按照捕硅剂的装填顺序,催化剂的硅含量有下降趋势,符合物料流经方向的捕硅趋势,上层捕硅剂的硅含量高于下层捕硅剂含量,说明在卸剂的时候,捕硅剂仍然发挥作用。失活剂上S含量最高增加至9.6%;失活剂B的硫含量比失活剂A的稍高,因为捕硅剂B上的金属含量高,因此硫化态的活性相也相对较多,同时也包含一些硫化态的金属杂质的沉积。从表5可知,捕硅剂也有一定的脱铁效果,失活剂A的铁含量为0.15%,失活剂B的铁含量为0.44%~0.9%之间,且从上到下依次降低。原料中Fe的主要来源是与储罐、管道、设备长时间接触产生腐蚀进而带入。油溶性的Fe主要是环烷酸铁,易与硫化氢反应生成硫化铁,此类的硫化铁是含有Fe-S、Fe-Fe及S-S键的多型结构,是一种非化学计量的簇,通常铁原子数少于硫原子数[10]。铁的脱除主要是热裂化过程,根据具体装置的操作参数可知,捕硅剂B处的温度比捕硅剂A处的温度高30 ℃左右,因此此处的铁脱除效果要比较明显。

表6是再生剂XRF分析结果。

表6 再生剂XRF分析结果

从表6可知,与失活剂相比捕硅剂再生后Si含量降低值小于10%,因为再生过程中硅转变成二氧化硅保留在催化剂上,使催化剂永久失活[11]。Fe含量几乎没有降低,说明催化剂的铁沉积失活也是不可逆的。再生剂的S含量降低40%~60%,说明在高温氧化再生的情况下,可以使金属硫化物释放出一定的硫元素从而被脱除,但还有一部分硫化物是不能高温脱除的。

2.3 SC结果分析

催化剂在运转过程中,随着时间的延长,烃类和胶质会在活性中心表面缩合,生成积碳,硫化态的活性金属也会在反应过程中聚集生长,导致催化剂逐渐失活[12-13]。图1是失活剂、再生剂与新鲜剂的C-S分析结果。

从图1可以看出,相比较于新鲜剂,失活剂上C含量和S含量较高,SH-A1的积碳含量最高,由新鲜剂的0.19%增加至5.33%,且失活剂上的C含量呈现递减趋势,说明按照催化剂的装填顺序,越先接触油品的捕硅剂上的积碳越多,说明捕硅剂也起到了一定的保护剂作用。同时可看出失活剂B比失活剂A的硫含量较高,比新鲜剂高出2.5%~3.1%,这是因为捕硅剂B的活性金属含量比A高,在加氢反应过程中,捕硅剂B的硫化态活性金属含量比A多。当捕硅剂再生后,C含量几乎恢复了原来水平,S含量无法恢复程度不如C含量高。

图1 失活剂、再生剂与新鲜剂的C-S分析结果

2.4 BET结果分析-横向对比

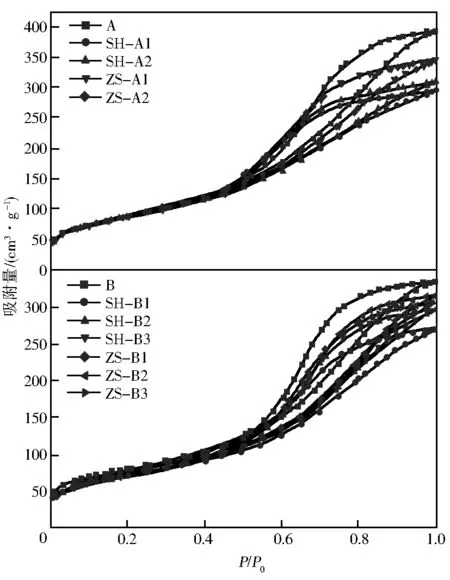

捕硅剂A与捕硅剂B的低温N2吸/脱附等温线如图2所示。

图2 捕硅剂A和B的低温N2吸/脱附等温线

从图2可以看出,对于同种捕硅剂而言,新鲜剂N2吸附量最大,再生剂次之,失活剂最小。失活剂吸附量降低,说明催化剂的孔容变小,孔道堵塞,阻碍物料在催化剂孔道内的有效扩散。捕硅剂孔结构的变化原因是,一方面催化剂表面以及催化剂孔道中的杂质沉积;另一方面催化剂的长时间高温高压环境运转,导致催化剂积碳生焦,造成孔结构的破坏。再生后的捕硅剂,孔体积虽然有所提高,但恢复较少,是因为再生后仅除去了催化剂上的积碳,但是催化剂沉积的硅、铁及其他杂质无法去除,阻碍了孔结构的恢复。

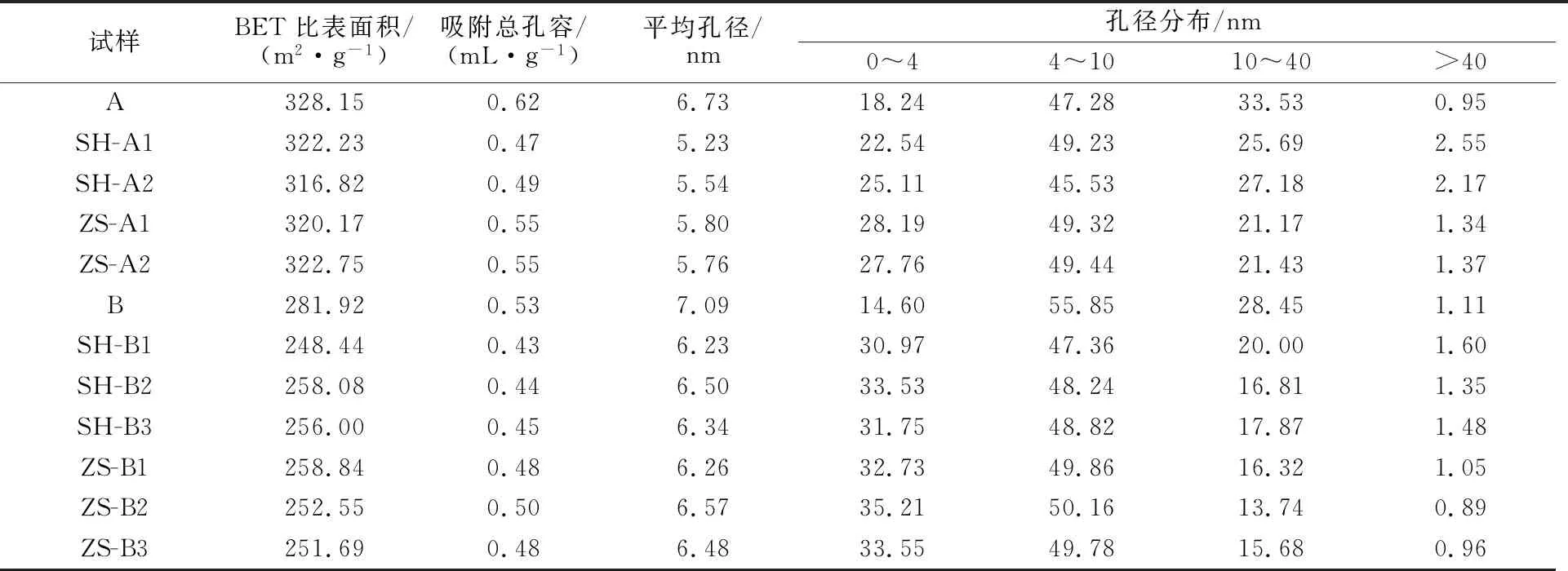

捕硅剂新鲜剂、失活剂、再生剂的比表面积以及孔结构数据如表7所示。

表7 新鲜剂、失活剂、再生剂孔结构数据

由表7可见,新鲜剂A、B均有较大的比表面积和孔容。捕硅剂A失活后与再生后的比表面积损失均较小,捕硅剂B失活后与再生后的比表面积损失较为明显,从281.92 m2/g降至250 m2/g左右。从孔容来看,捕硅剂A、B失活后孔容降低,再生后孔容有所恢复(约88%)。另外,捕硅剂A、B的失活剂与再生剂的0~4 nm的孔径明显增多,其中相比于新鲜剂B,失活剂B和再生剂B的0~4 nm的孔径增加一倍,增幅更为明显,这进一步说明说明了失活剂的硅沉淀和积碳导致孔道的缩小与堵塞。再生后的小孔分布比失活剂稍多,有可能是高温对催化剂的孔道有一定的破坏作用。

3 对 策

3.1 装置运行

对于焦化汽柴油加氢精制装置,为了保证装置长周期运行以及保护主催化剂,建议在主催化剂前级配装填捕硅剂和保护剂,可以脱除原料中的大部分硅、拦截一定量的杂质,避免硅、铁等杂质进入主催化剂床层堵塞催化剂,造成催化剂的不可逆失活。同时可以对原料中的烯烃芳烃进行轻度加氢饱和,延长装置运行周期。

3.2 捕硅剂开发

在捕硅剂的研究开发方面,可适当增加孔体积,提高大孔径占比,合理安排孔径分布,保证捕硅剂的容杂能力;同时可考虑兼顾脱硫脱铁及浅度加氢饱和能力,对原料进行简单的预处理,减缓主剂积碳生焦的速率,保证装置的长周期平稳运行。

加氢装置的捕硅剂体积约占总催化剂体积的50.5%,如果可以延长捕硅剂的使用寿命或增加其使用周期数,都能为装置节约一定成本。一方面可以考虑升级捕硅剂提高其硅容,防止装置因为硅穿透造成主剂的硅污染而导致的非计划性停工,延长装置的运行周期;另一方面如果捕硅剂可再生后重复使用,也可大幅度降低催化剂成本,从而提高装置效益。

4 结 论

a.同一反应器中,按照由上到下的装填顺序,HP系列捕硅剂上的硅沉积是不可逆的反应,失活剂上的积碳由多到少,再生后捕硅剂上的C含量可恢复至原有水平。失活剂B除捕硅作用外还兼顾加氢脱杂质过程。

b.失活剂的比表面积、孔容都有一定损失,尤其0~4 nm孔显著增多;再生后比表面积、孔容有一定恢复,但再生后的小孔分布比失活剂更多,高温对催化剂的孔道有一定的破坏作用。

c.以本文作为基础,后期研究捕硅剂再生后的活性恢复与活性评价试验,探讨捕硅剂再生的可行性,为失活催化剂的利旧处理提供新的思路。

——会偷偷侵蚀你的发动机!