陕西某低品位铜钼矿选矿试验研究

陈 磊,马 亮

(中国有色金属工业西安勘察设计研究院有限公司,陕西 西安 710054)

1 引言

钼是一种具有战略意义的金属资源,现已广泛应用于电子、军工、航天等领域,随着社会和经济的发展,市场对钼的需求逐渐增大[1]。我国钼矿资源较为丰富,但单一钼矿床少,钼矿资源主要以共伴生硫化铜钼矿为主,矿石成分和嵌布关系复杂,原矿品位较低。

陕西某低品位铜钼矿为斑岩型铜钼矿,嵌布粒度较细。试验以该铜钼矿石样为研究对象,根据其工艺矿物学特征开展选矿试验研究,确定适宜的选矿工艺流程和药剂制度,以获取较好的选矿技术指标,为此类矿石的开发利用提供参考,对保障我国钼资源的供应具有重要的意义。

2 原矿性质

矿石中的金属矿物主要有黄铁矿、斑铜矿、黄铜矿等,其中钼矿物主要为辉钼矿。脉石矿物主要包括石英、白云石、方解石、云母等。原矿化学多元素分析结果见表1,铜物相分析结果见表2,钼物相分析结果见表3。

表1 原矿化学多元素分析结果 %

表2 铜物相分析结果 %

表3 钼物相分析结果 %

由表中结果可知,矿石中的主要有价元素为铜和钼,氧化率较低,铜、钼矿物主要以硫化物的形式存在,其中铜含量0.32%,硫化铜矿物占总铜比为94.38%;钼含量0.048%,硫化钼矿物占总钼93.54%。镜下观察可知,矿石中铜矿物主要以斑铜矿和黄铜矿等形式填充于黄铁矿及其他脉石矿物的裂隙间,钼矿物主要以辉钼矿的形式呈细脉状、星点状稀散分布于矿石中,少部分钼矿物以微细包裹体形式存在。

3 选矿试验

“铜钼混浮—铜钼分离”是目前铜钼矿石浮选研究和生产实践常用的工艺流程[2]。结合试验矿样铜、钼含量较低、共生关系密切复杂、嵌布粒度较细的性质,采用“铜钼混浮—铜钼分离”工艺流程可避免铜、钼矿物充分解离时的磨细作业,在降低能耗的同时,也减少了细磨时矿石泥化对浮选环境的影响[3]。

3.1 铜钼混浮试验

3.1.1 磨矿细度试验

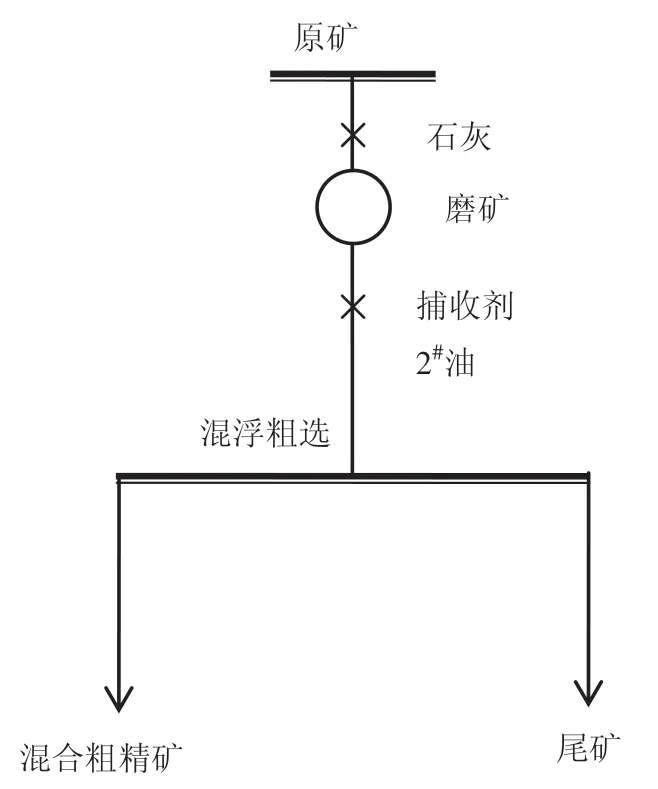

合理的磨矿细度可兼顾矿物解离效果与能耗间的关系,对于铜钼混浮而言,通过控制好磨矿细度还能在此过程中有效抛尾,对后续浮选过程中药剂添加量以及铜钼分离时的再磨作业均有积极的意义。试验固定条件石灰用量2000g/t,以自行复配药剂L03为捕收剂,用量80g/t,起泡剂2#油30g/t,试验流程及条件见图1,试验结果见表4。

图1 混浮条件试验工艺流程图

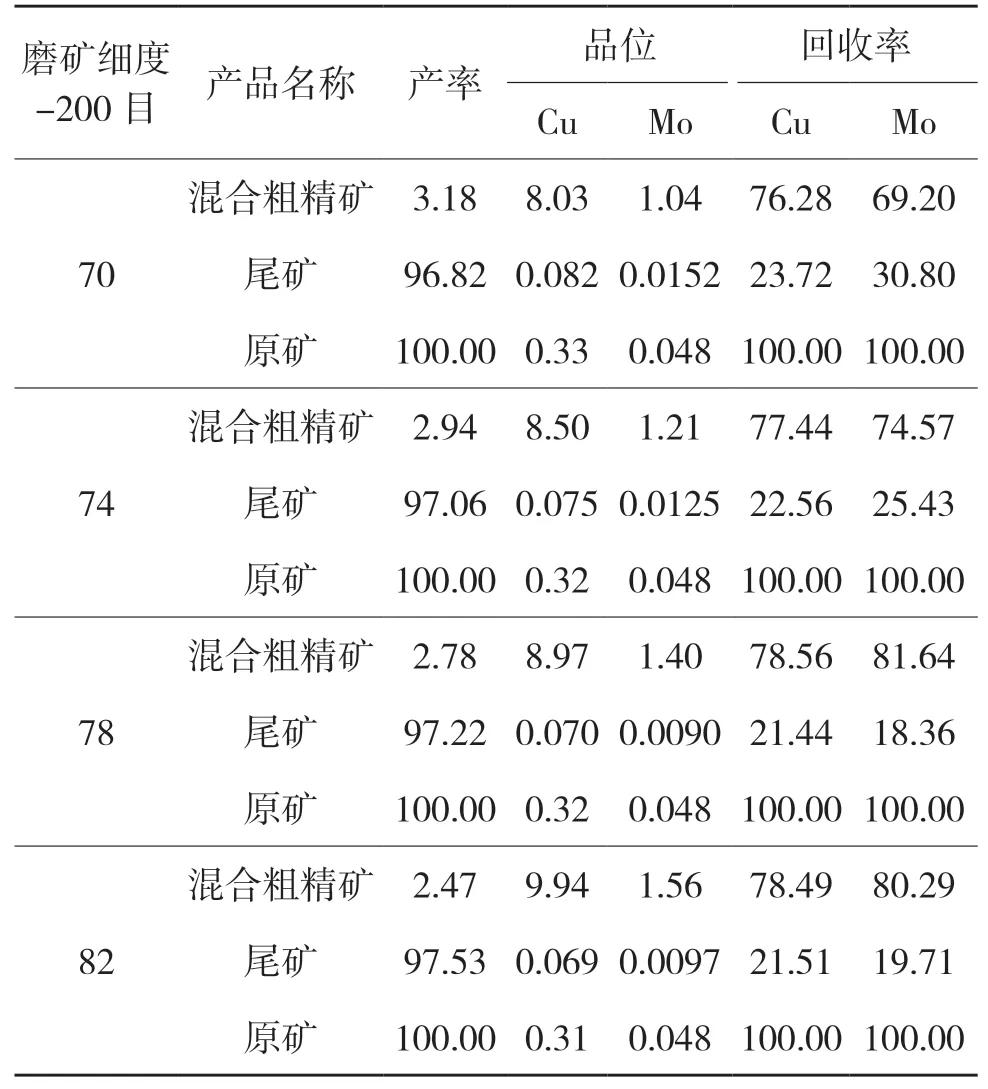

表4 磨矿细度试验结果 %

由表4中试验结果可知,随着磨矿细度的增加,铜钼粗精矿中铜和钼的品位均有所提高,二者回收率均呈现先升高后降低的趋势,钼回收率的变化较为明显,在磨矿细度为-200目占78%时,指标达到最佳,说明此时铜钼矿物解离效果较好。因此,确定铜钼混合粗选的磨矿细度为-200目78%。

3.1.2 石灰用量试验

石灰来源广泛,价格低廉,在硫化铜等矿物的浮选中常用以调浆以保证药剂处于合理的酸碱度条件下,同时对黄铁矿等矿物也具有较好的抑制效果。试验固定磨矿细度-200目78%,捕收剂L03用量80g/t,起泡剂2#油30g/t,考察石灰用量对铜钼粗精矿指标的影响。试验流程及条件见图1,试验结果见图2。

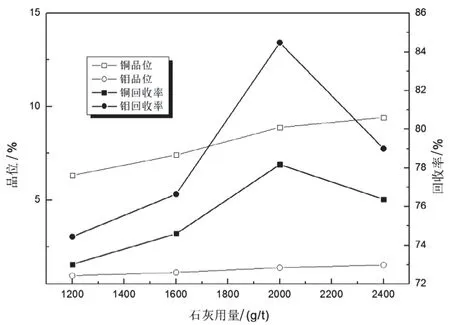

图2 石灰用量试验结果

根据图2中试验结果可知,石灰的添加有利于浮选指标的提高。随着石灰用量的增加,铜、钼品位随之提高,二者回收率呈先增大后减小的趋势,当石灰用量为2000g/t时,回收率达到最高,继续增大石灰用量,回收率有所降低。由此确定石灰最佳用量2000g/t。

3.1.3 捕收剂用量试验

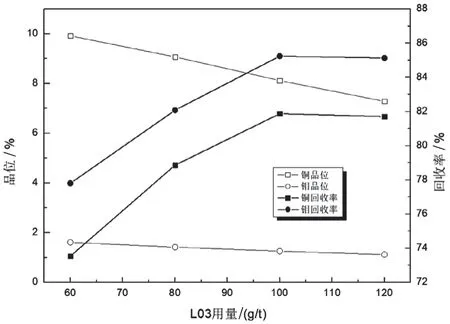

试验以自行复配的药剂L03作为粗选捕收剂,在前期探索中已证实其捕收效果相对常用的丁基黄药、丁铵黑药等单一药剂较好,在此基础上进行L03用量试验。试验固定磨矿细度-200目78%,石灰用量2000g/t,起泡剂2#油30g/t,试验流程及条件见图1,试验结果见图3。

图3 L03用量试验结果

由试验结果可知,随着捕收剂L03用量的增加,混合粗精矿中的铜、钼品位呈逐渐下降的趋势,回收率则呈逐渐升高的趋势。当L03用量为100g/t时,浮选指标相对较好,继续增大捕收剂L03的用量,回收率变化不明显,因此确定捕收剂L03用量为100g/t。

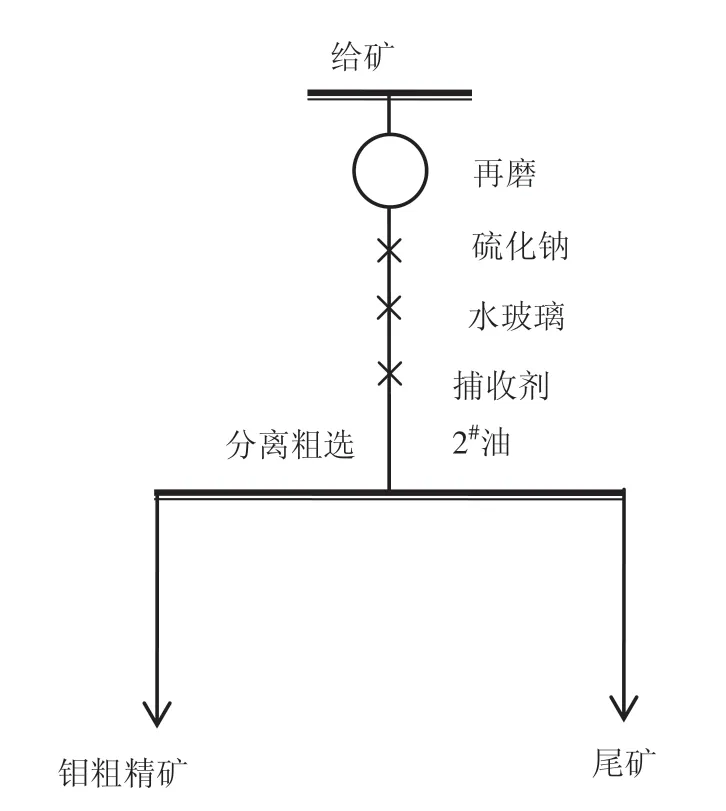

3.2 铜钼分离试验

经系统的浮选试验,确定铜钼混浮试验采用“一粗三精二扫”的试验流程。在铜钼分离试验中,以一次粗选、三次精选的铜钼混合精矿作为给矿,考察再磨细度、水玻璃等条件对铜钼分离的影响。

3.2.1 再磨细度试验

再磨作业在铜钼分离过程中可使铜钼矿物进一步解离而便于分离,同时也起到了脱药的作用[4]。试验固定硫化钠用量800g/t,水玻璃用量600g/t,捕收剂煤油用量15g/t,起泡剂2#油10g/t,试验流程及条件见图4,试验结果见表5。

表5 再磨细度试验结果 %

图4 铜钼分离试验工艺流程图

由表中试验结果可知,再磨细度的增加有利于钼粗精矿品位和回收率的提高,其原因主要是钼矿物在再磨过程中进一步解离而得以回收。结合试验结果,确定再磨细度为-325目占90%。

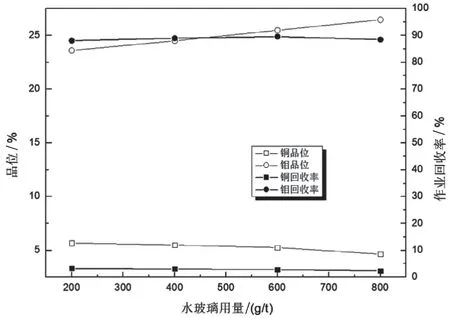

3.2.2 水玻璃用量试验

试验共有两段磨矿作业,对促进目的矿物的解离和浮选指标的提高起到了保障作用,但在此过程中,部分脉石矿物发生了过磨而泥化,对浮选环境存在不利影响。水玻璃是浮选中常用的分散剂,同时对硅酸盐等脉石矿物具有一定的抑制效果,有研究表明,铜钼分离时加入一定量的水玻璃有利于降低钼精矿杂质含量,还可以提高辉钼矿的回收率[5]。试验考察水玻璃对浮选指标的影响,固定条件:再磨细度-325目90%,硫化钠用量800g/t,捕收剂煤油用量15g/t,起泡剂2#油10g/t。试验流程及条件见图4,试验结果见图5。

图5 水玻璃用量试验结果

根据图中试验结果可知,添加水玻璃的有利于铜钼分选的效果,说明水玻璃起到了分散矿泥及抑制脉石的作用,在一定程度上改善了浮选环境。当水玻璃用量为600g/t时,钼回收率达到最高,此时钼粗精矿中含铜相对较低。综合考虑,最终确定水玻璃用量为600g/t。

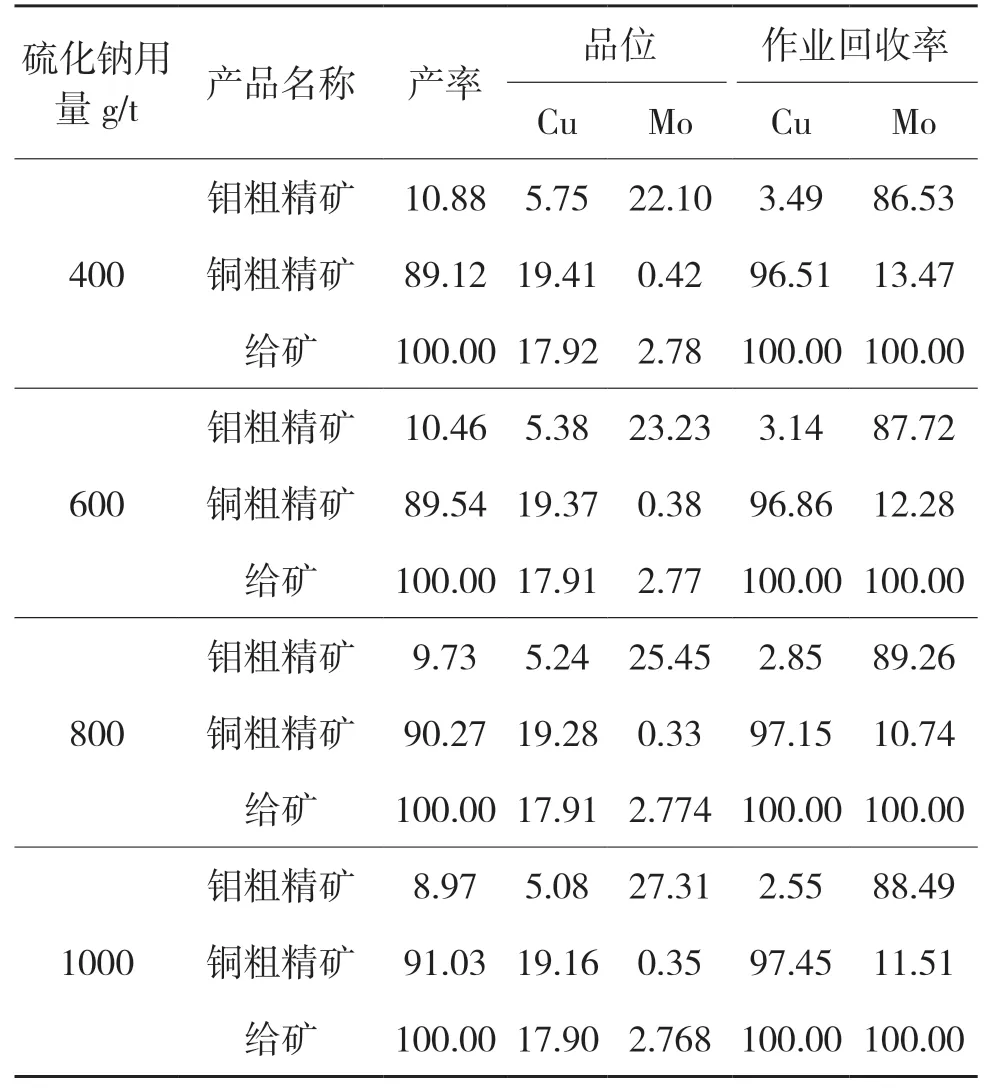

3.2.3 硫化钠用量试验

硫化钠在铜钼分离是常用的铜矿物抑制剂[6],试验考察了硫化钠用量对浮选指标的影响。试验固定条件:再磨细度-325目90%,水玻璃用量600g/t,捕收剂煤油用量15g/t,起泡剂2#油10g/t。试验流程及条件见图4,试验结果见表6。

表6 硫化钠用量试验结果 %

由试验结果可知,随着硫化钠用量的增加,钼粗精矿中铜含量逐渐降低,钼品位逐渐升高,钼回收率变化不大。当硫化钠用量为800g/t时,浮选指标相对较好,继续增加硫化钠用量,回收率有所降低。因此,确定硫化钠用量为800g/t。

3.3 闭路试验

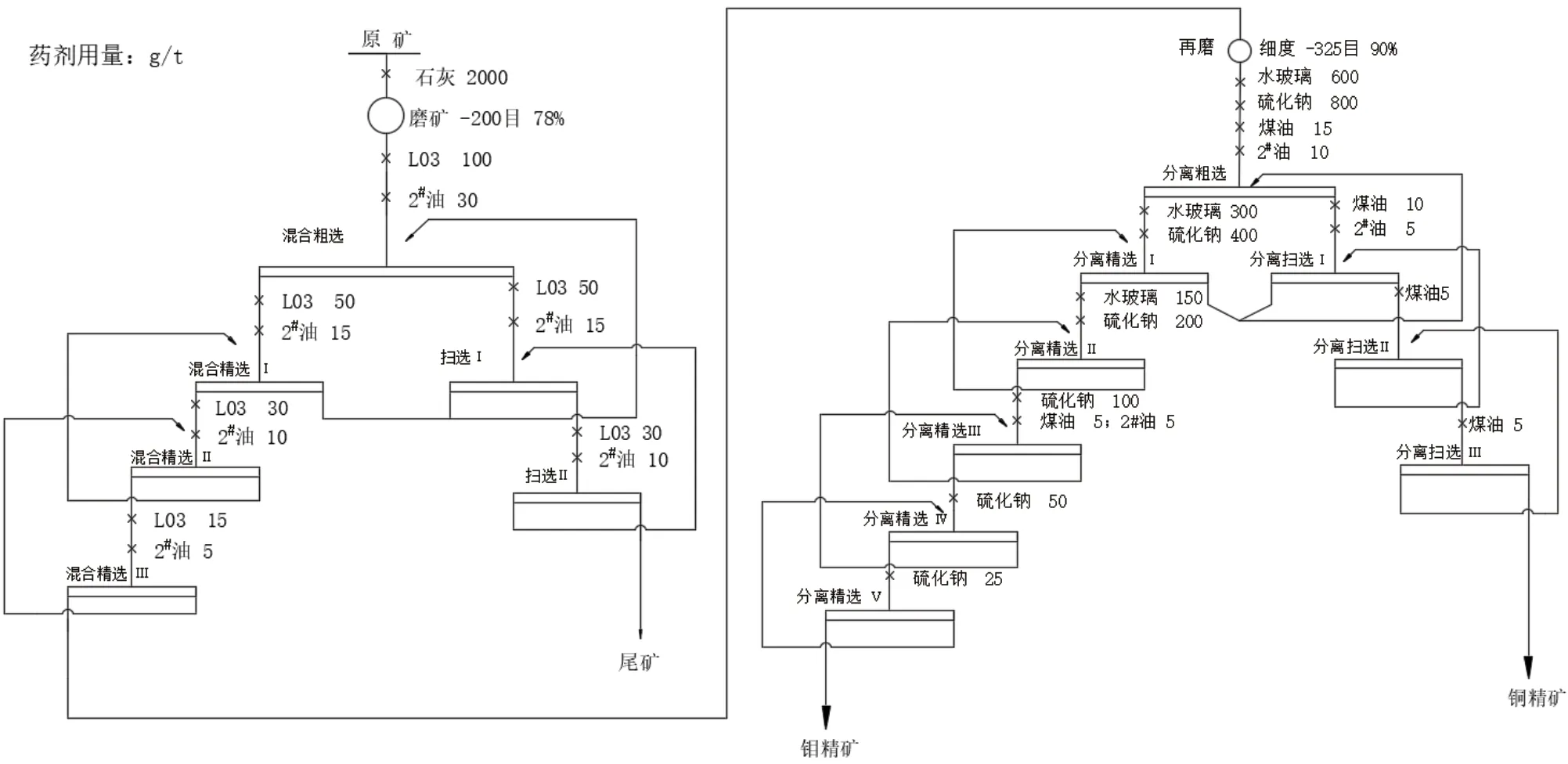

在条件试验的基础上,进行全闭路浮选试验,试验流程及条件见图6,试验结果列于表7。

表7 闭路试验结果 %

图6 闭路浮选试验流程图

4 结论

(1)陕西某斑岩型铜钼矿矿含铜0.32%、含钼0.048%,二者含量均较低。原矿中矿物组成复杂,嵌布粒度细且不均匀,铜钼选矿分离存在一定的难度。

(2)试验采用“铜钼混浮—铜钼分离”的工艺流程,在混浮试验过程中使用复配药剂L03作为捕收剂,对铜、钼矿捕收效果较好;铜钼分离段以煤油作为辉钼矿的捕收剂,以硫化钠作为铜矿物抑制剂,同时以水玻璃作为矿泥分散剂和硅酸盐脉石矿物的抑制剂,最终闭路浮选试验得到了铜品位18.82%,铜回收率85.35%的铜精矿和钼品位47.14%、钼回收率79.24%的钼精矿,选别效果较为理想,可为该类矿石的回收利用提供技术参考。