引线框架用铜镍硅合金研究现状及发展趋势

武安琪,王松伟,陈帅峰,李 洋,刘劲松,,陈 岩,宋鸿武

(1.沈阳理工大学材料科学与工程学院,辽宁沈阳110159;2.中国科学院金属研究所,师昌绪先进材料创新中心,辽宁沈阳110016)

1 引言

引线框架为半导体元器件和集成电路封装中的重要部件,它的作用是支撑芯片、提高芯片与外界连通和工作时的散热能力。因而引线框架材料需要具有良好的导电性,较高的强度和较好的塑性成形能力。早期Fe-Ni-Co合金一直作为引线框架的主要材料,但由于钴价格较高,导致Fe-Ni-Co合金成本较高[39]。从上世纪八十年代开始,Cu-Ni-Si合金作为引线框架的主要制造用材。Cu-Ni-Si合金作为一种时效强化型合金,具有高强度和高导电相匹配的特性,且成形性能好。信息产业和电子产品的高速发展,对材料的性能和厚度也提出更高的要求,因而加速研发综合性能更为优良的铜合金引线框架材料具有重要的意义。

2 引线框架用铜镍硅合金种类及性能

Cu-Ni-Si合金从上世纪八十年代替代Fe-Ni-Co合金用作引线框架材料以来,世界各国都在不断努力加快研制高强高导Cu-Ni-Si合金。强度和电导率是评价合金性能的两个重要指标,也是改进提升性能的重要因素。但是,在研究过程中发现,合金的抗拉强度和电导率在变化和相互配合过程中存在矛盾,即当抗拉强度增大时,电导率会随之减小,反之亦然。

如表1所示[4],从20世纪70年代发展铜基引线框架材料以来,研究者在提升合金抗拉强度的同时,电导率随之降低[41],故解决这对矛盾成为研究进程中的一个重点。

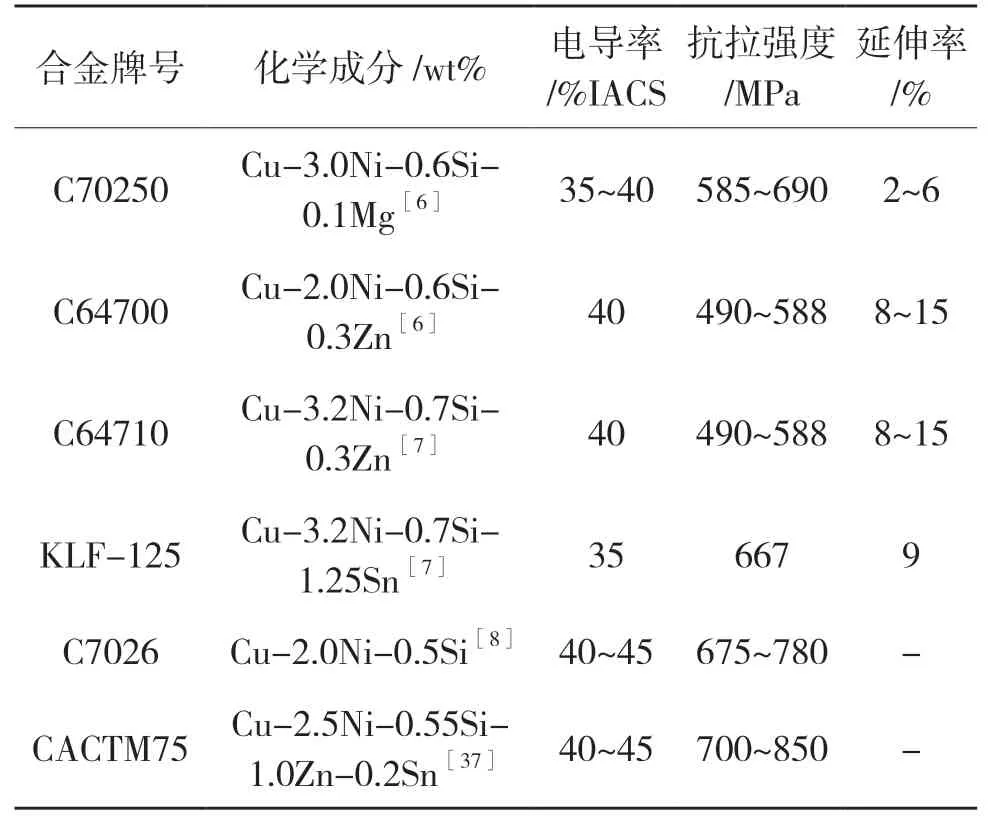

近年来世界各公司不断开发铜合金引线框架材料性能如表2所示。

2.1 国外发展现状

德国和日本是引线框架材料的主要生产国和出口国,铜基引线框架材料方向已经开发出Cu-Fe-P、Cu-Ni-Si,Cu-Cr-Zr等铜基合金,其中Cu-Fe-P、Cu-Ni-Si等应用较为广泛[5]。

其中,日本对于高强高导、高强中导、中强高导电三大系列铜基引线框架材料都有深入的研究,已经研究出多达77种铜基引线框架材料牌号并且都达到合格水平,生产的引线框架材料厚度一般为0.1~0.25mm,年产量已经达到8万t以上[40]。国内外常用的Cu-Ni-Si系引线框架合金及其性能如表3所示。

表3 国内外常用Cu-Ni-Si系引线框架合金及其性能

2.2 国内发展现状

从二十世纪八十年起,国内才开始进行铜基引线框架材料的研究,Cu-Ni-Si合金是从七十年代逐渐替代Fe-Ni-Co合金成为引线框架的主要制造材料。相比于德国日本等强国的研究进展,我国对于该合金的研发和生产还处于相对落后的水平。因而制备出性能更为优良的铜合金引线框架材料来满足日益发展的信息产业需要已成为目前国内材料生产发展的重要任务。

我国在“八五”期间启动了908工程,随着工程的进行,我们集成电路框架及材料生产和科研已取得重大的进步。上海有色金属总公司于1992年全面建成了一条拥有80年代国际先进装备水平的铜板带材生产线,并于1997年通过中国商检质量认证中心ISO9002质量体系认证,成为国内首家通过ISO质量认证的铜加工企业[9]。

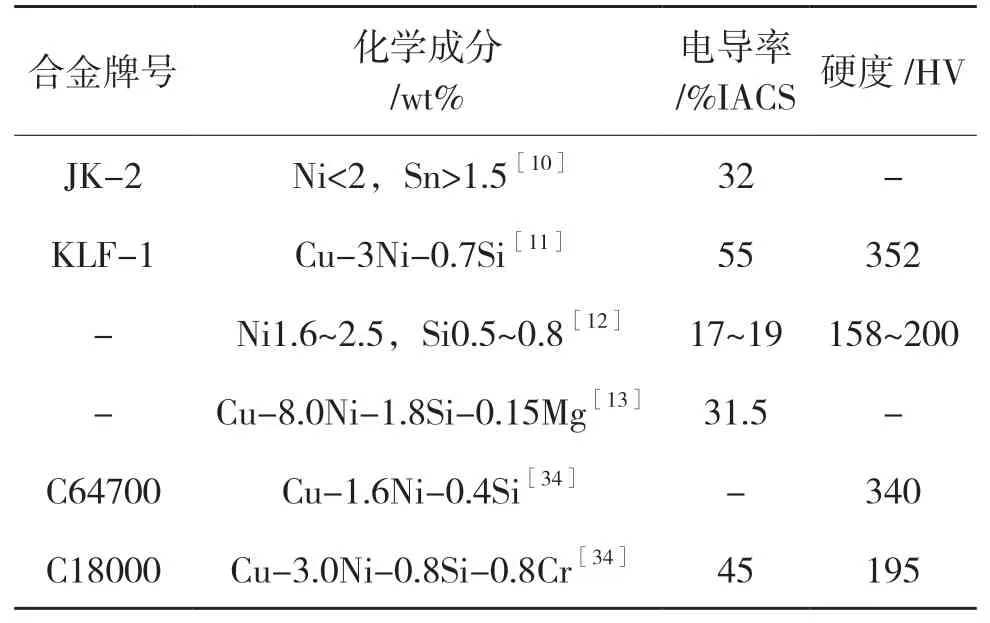

我国一直在不断探索,研发出一系列铜基引线框架合金,如表4所示。江苏冶金研究所在80年代开发出Cu-Ni-Sn引线框架合金,牌号为JK-2,其具体性能指标见表4[10]。

表4 我国生产研制的引线框架材料

3 铜镍硅合金强化机制

3.1 形变强化

在Cu-Ni-Si合金制备加工工艺中,通常在时效前对合金进行冷变形处理,预先冷变形能够细化晶粒,使第二相在时效过程中更快地析出,提高合金的强度。N.Gao等人[29]研究表明,预先冷变形影响着回复、再结晶和析出三种过程的相互作用,并且产生的位错可以作为非均相形核位置,减缓合金在时效过程中析出相的生长。而在实际的生产加工中,冷变形虽然是一种强化金属的重要途径,并且能够提高材料的使用安全性,但同时使材料脆断危险性提高,动力消耗增大,还会降低合金的电导率和热导率,因而需要合理调整其加工工艺,配合相应热处理工艺进行生产加工。

3.2 第二相强化

在铜合金中,除了基体相外,还有第二相存在。QiangsongWang等人[31]指出,铜合金的导电性在实际生产应用中起着关键的作用,故需要合金元素的低溶解度来实现,选择两种溶质的比例形成中间化合物来降低溶解度,从而提高合金的强度和电导率。日本神户制钢研发的KLFA85合金经时效析出Ni2Si相颗粒使得合金抗拉强度达到800MPa,电导率达到45%IACS。古河电气工业公司开发的EFTEC-64T合金电导率达到80%IACS,抗拉强度为539MPa[42-43]。而时效前的冷变形有利于细小弥散相的析出,更进一步促使强度升高,而电导率下降很少。

3.3 固溶强化

任伟[21]在研究中指出,对于析出强化铜合金来说,其强度主要是固溶在基体中的溶质元素的数量、析出相的数量以及晶粒尺寸三者交互作用的结果。由于Cu-Ni-Si合金为典型的析出强化合金,当固溶温度小于850℃时,固溶产生的强化作用小于析出相所引起的强化,单独的固溶强化效果并不明显,因此固溶强化常与其他强化方法结合使用,如形变强化和时效强化。

铜镍硅合金作为一种析出强化型合金,各种强化方式需要相互配合才能得到理想的强化效果,如通常在时效处理前进行冷变形,促使第二相细化而弥散分布,更容易析出,从而达到强化合金的目的。

4 铜镍硅合金成分设计

4.1 镍硅原子比对合金的影响

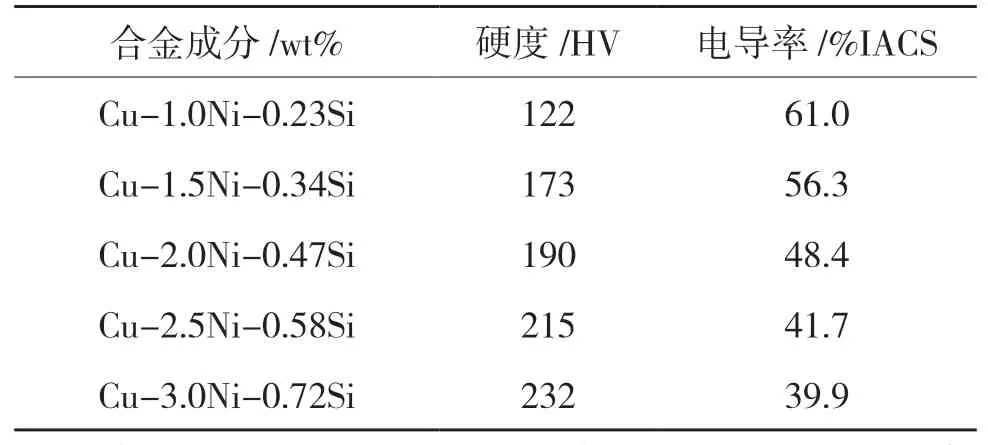

Lockyer[14]在1994年 首 次 提出Ni和Si的含量对Cu-Ni-Si合金的性能有很大的影响,Ni和Si的质量比对合金的微观组织和力学性能等均有着较大的影响,由于Cu-Ni-Si合金为时效强化型合金,在时效过程中析出Ni2Si相,从而提高合金的强度。山本佳纪[1]研究了Si、Ni元素质量比为0.17~0.36的不同分的5种合金,经固溶处理后,分析显微硬度、电导率的变化情况,证明了合金性能与Ni、Si元素质量有很大的关联,Ni、Si元素的质量比在0.22~0.25时硬度和导电率二者都好。曹育文等人[3]制备了Si元素含量为0.71%、0.22%、0.30%,Ni含量保持不变为1.0%时的3种不同成分的合金,经过适当的固溶与时效处理后研究合金的导电性能和硬度,得出Ni和Si的质量比略大于4∶1,以保证材料获得高强度的同时,实现高电导率。由于Ni与Si元素固溶与基体中对材料强度提高作用很有限,因此应尽可能地让Ni和Si质量百分比接近4∶1。

Ni和Si的质量比对合金的硬度和电导率有着较大的影响,如表5所示,在铜镍硅合金Ni、Si原子比的相关研究中,对于Ni和Si原子比对合金强度和电导率的影响一直无法得出准确的结论,研究者们也在不断探索调整使得合金强度和电导率能够得到较好的配合。

表5 Ni和Si含量与合金硬度和电导率之间的关系[20]

合金的化学成分影响着产品的性能及服役条件,同时影响着材料后续的加工工艺和加工性能。对于不同的服役环境,需要充分发挥材料的潜力,通过基体金属与合金组元的合理搭配使材料达到最佳的综合性能。

4.2 微量元素对合金的影响

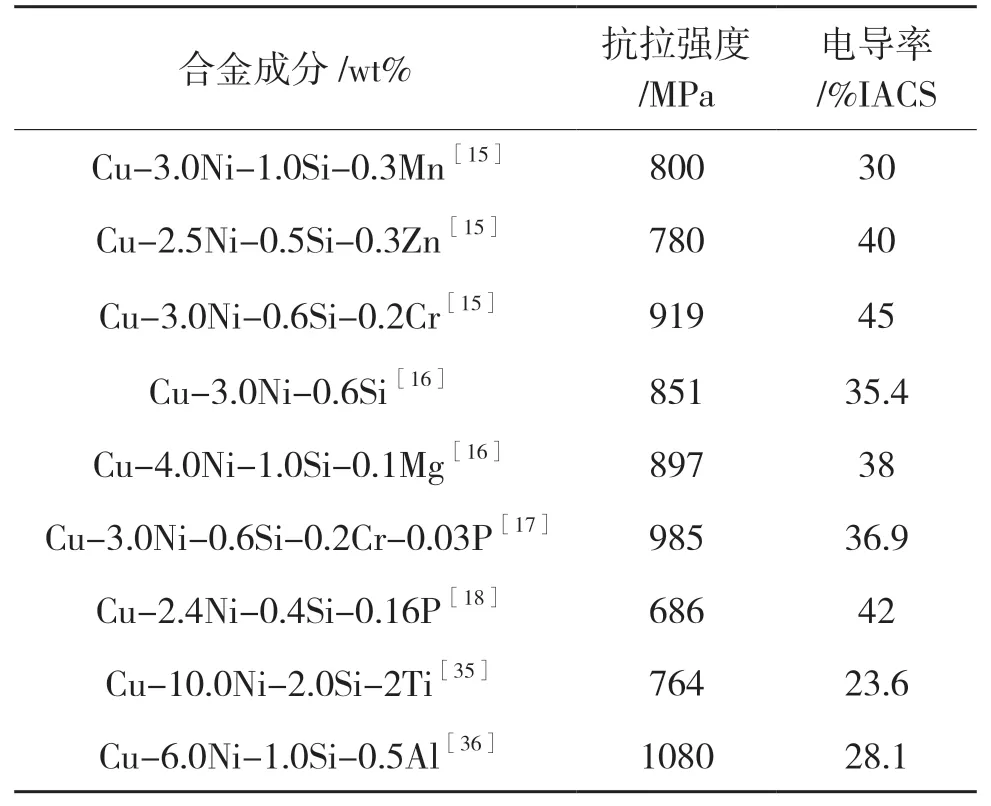

随着工业及电子信息的高速发展,对铜镍硅合金材料的要求也越来越高,单纯地调整合金成分及加工工艺已经无法满足合金的应用需求,研究者们考虑通过添加适量不同的合金元素来改善合金的性能,如表6所示。添加Mg元素可以减慢时效速度并且提高合金抗高温软化性能;添加P元素可以提高合金熔体的流动性;在焊接材料中添加Zn元素可以提高钎焊接头抗剥离能力[20],并且针对不同的应用情况添加合适的元素及控制其合适的含量十分重要。

表6 微量元素种类与含量对合金抗拉强度和导电率的影响

添加适量的其他元素可以使Cu-Ni-Si合金的抗拉强度和电导率得到一定的提高,并且不同的元素对应的作用效果也不尽相同。我们可以根据具体应用需求对微量元素的种类及含量进行具体的调整。

4.3 稀土添加对合金的影响

稀土是化学性质比较活泼的金属元素,能与许多元素发生相互作用。我国稀土资源丰富,具备有利的研究条件,从20世纪60年代起我国就开始了稀土在铜合金中的应用的基础研究。稀土对铜合金的影响主要体现在[25-27]:(1)细化组织,改变杂质形态和分布,提高合金的耐蚀性,改善合金的耐磨性;(2)通过脱氧脱硫来净化组织,改善合金的铸造性能;(3)与氢形成稳定的化合物,起到固氢作用,避免氢脆,改善金相组织。

付大军等人[28]研究了添加不同含量的Ce及不同保温时间对纯铜的导电性、抗拉强度、硬度、耐磨性等的影响,发现加入Ce起到净化、去杂质的作用,改善纯铜的导电性和力学性能,电导率达40%IACS,抗拉强度达189MPa。谢春晓[30]在Cu-3.0Ni-0.64Si合金中加入Ce,探讨Ce的加入对合金组织与性能的影响,发现稀土Ce对于合金显微结构的影响主要体现能细化晶粒和改善杂质分布,形成的稀土化合物可以出去杂质,净化了基体和晶界,合金电导率可达31.0%IACS,抗拉强度达到411MPa。张涛[33]研究在Cu-(1.6~2.5)Ni-(0.5~0.8)Si合金中添加不同含量的La对合金铸态、固溶及时效处理后组织、力学性能和电学性能的影响发现随着La含量的增加,抗拉强度先上升后下降,加入量为0.1wt%时达到峰值为430MPa,并且铸态合金电导率最高达到31.7%IACS。

目前稀土元素在铜合金中的相关研究中还处理落后状态,尤其在铸锭的生产中,稀土元素与氧的亲和力强,容易烧损,常采用真空熔铸法,但是造成生产成本的提高,需要解决非真空熔炼问题,选择合适的熔炼工艺参数,从而获得高致密度且组织均匀的铸锭[38]。并且如今关于稀土元素对合金组织和性能的影响机理尚不透彻,这部分研究还有待深入。

5 铜镍硅合金的制备与加工

5.1 合金的熔炼与铸造

铜镍硅合金目前常用的熔铸方法有普通熔铸法、真空熔铸法、喷射成形法。其中由于Ni和Si元素熔点较高,故熔炼温度较高,并且其中Si元素会因为高温而易被氧化,需要添加熔体覆盖剂从而保护熔体。为了避免熔体被氧化。随后出现真空熔铸法,能够严格控制合金中活泼元素,如铝、硅等的含量,将合金成分控制在很窄的范围内,可以保证合金的性能、质量及其稳定性,但是真空感应熔炼存在着坩埚耐火材料对金属液的玷污问题,电弧熔炼所得钢锭表面较差等问题。喷射成形法是先用高压惰性气体将液态的合金溶液雾化成弥散的液滴,再用高速气体将弥散液滴喷射到收集器上,这样得到的成形合金整体致密、组织细化、成分均匀。

铜合金的熔炼与铸造会造成一定程度的大气污染问题,当代的科学技术研究坚持着可持续发展路线,应坚决走绿色化的工业技术路线。如有研究指出一种潜流式熔铸技术采用“潜流式通道+金属液阀门”的方式能够适应生产节能、环保和可持续发展的需要[44]。

5.2 固溶工艺对合金组织及性能的影响

固溶处理是为了溶解基体内夹杂物和析出相等以得到均匀的过饱和固溶体,便于时效时重新析出颗粒细小,均匀分布的强化相,进而提高合金的强度。同时消除由于冷热加工产生的应力,使合金发生再结晶,并且为随后的时效处理做准备。

任伟等人[21]研究了时效前固溶温度的变化对集成电路引线框架用Cu-2.2Ni-0.5Si合金显微硬度和电导率的影响,并且分析了800℃固溶后时效对Cu-Ni-Si合金性能的影响,发现时效前随固溶温度的升高,材料的显微硬度和电导率均呈现首先较快下降,之后又略有回升的趋势。Huei-SenWang等人[2]对于粉末冶金制备的Cu-7.4Ni-1.3Si-1.2Cr合金设计了一系列固溶时效热处理参数,研究了与显微组织演变相关的力学性能和热性能的变化,发现经选定固溶热处理工艺后,粉末冶金铜合金的热导率明显降低,再进行时效可促进导热系数的增加,最佳热处理工艺为970℃×8h固溶处理后进行450℃×1h时效处理,P/M铜合金平均亚晶粒尺寸<30um,平均抗拉强度达820MPa,可应用于模具加工。

固溶处理对于提高合金的强度具有一定的效果,但是随之会降低合金的电导率,并且在实际的生产线中,固溶处理通常不会很彻底,并且热轧后的固溶过程中已有一定溶质原子析出,使得随后的第二相在时效过程中的析出强化效果不明显,从而实际生产中时效后的强度会变低[22]。

5.3 热变形对合金组织和性能的影响

热变形能够使金属材料获得具有力学性能良好的再结晶组织。金属的热变形机理有滑移变形、孪生变形、晶界滑移、扩散蠕变,影响这些变形机理发挥作用的主要因素是金属材料的组织结构和变形温度。

曹光明等人[23]分析了热轧流程中各类组织及工艺状态对Cu-1.0Ni-0.25Si合金性能的影响规律,发现合金成分是影响枝晶偏析和再结晶程度的关键,热轧后晶粒择优取向明显,发生部分再结晶,晶格畸变程度增大,电导率明显下降。马鹏[45]确定了Cu-Ni-Si合金的热轧加工制度,并研究了热轧对合金显微组织、硬度和电导率的影响。根据Cu-Ni和Cu-Si二元相图,确定热轧开轧温度取870℃,并保温1h后开始热轧,发现热轧可以改善合金的显微组织,细化晶粒,消除部分枝晶偏析,疏松气孔,对合金的工艺性能有所改善,硬度最高可达146HV,电导率最高可达19.5%。但轧制厚度难以有效控制,会使合金精度较差。赵云涛[24]采用多向锻造对均匀化后Cu-Ni-Si合金进行处理,发现多向锻造后的合金晶界网状结构破坏,基体晶粒尺度减小,并且由于锻造过程会产生大量位错,晶内Ni2Si相数量明显减小。

在实际工业生产中,热变形的优点十分明显,与通常的减材制造相比,热变形在加工过程中不产生金属废料,只改变材料的形状,增强了金属材料的塑性和韧性,而且生产率较高,适合工业大批量生产。

5.4 时效工艺对合金组织及性能的影响

作为一种析出强化型合金,铜镍硅合金的主要强化方式即为在时效过程中析出Ni2Si相来提高合金的强度。析出相尺寸仅为几纳米,但在时效过程中会随着保温时间的过度延长长大至几十纳米,使得强化作用减弱,需要在时效过程中合理控制保温时间的长短。

时效处理作为提升铜镍硅合金强度的重要工艺手段,一直广受国内外研究者的关注,对此也进行了大量的研究。早在上世纪八十年代,YoungG.Kim等人[46]就研究了不同固溶和时效条件对Cu-1.3Ni-0.3Si-0.03P合金电阻率和析出行为的影响,研究发现,时效处理后,由于沉淀形成时铜基体中溶质原子耗尽,固溶处理的材料的电阻率大大降低了约50%。在2003年,FuxiangHuang等人[47]研究了引线框架用Cu-Ni-Si-Zn合金的时效,得出合金的硬度在430~460℃时能达到峰值,合金的电导率能在500~550℃时达到峰值,并且时效前进行冷轧可以提高第二相的析出速度。Stanislaw Dymek等人[48]讨论了不同热处理工艺产生的组织与硬度和导电性的关系,将锻造后的样品进行500℃时效,保温5h,并且利用透射电镜研究表面CuNi2Si合金的主要强化相为β-Ni3Si相。

时效处理能够使铜镍硅合金实现高强度和良好的导电性,并且目前关于第二相析出强化已经有大量研究,通过针对不同的合金成分和状态合理地控制时效温度和时效时间实现合金的强度和电导率的提高。在实际工业生产中,由于工件质量体积都与实验室相差较大,单独进行一次时效处理无法使合金样品达到所需要的综合性能,需要进行多次热处理程序,多种热处理工艺相互配合,并且严格控制其工艺参数,使产品满足实际服役需要。

5.5 铜镍硅合金产业化状况

铜镍硅合金主要通过带材或者片材应用与实际生产中,主要应用方向为海上设备、电子电气、汽车行业和高速铁路等方面,生产厂家主要有Furukawa、JX Nippon Mining&Metals Group和Lebronze Alloys等,在铜板带材的生产中,目前主要有安徽鑫科铜业、中铝华中铜业、中铝洛阳铜业等企业,为我国铜业产品制备加工生产做出了重要贡献。中国铜合金板带材产量为140万t左右,占世界总产量的55.14%,中国板带材的消费量占总消费量的57.15%,其中引线框架带材约为6.6万t,并且在板带材产品中,黄铜板带产量最多,占比42%左右,并且进出口量也高居首位。

在铜合金板带材的生产工艺中,铸造工艺主要有水平连铸法,半连续铸造法等,而对于铜镍硅合金来说,通常可以采用下引半连续铸造,主要工艺流程为:熔炼→下引铸带坯→热轧→冷轧→热处理→精整→包装入库。还可以利用水平连铸,主要工艺流程为:熔炼→水平连铸带坯→冷轧→热处理→精整→包装入库。大部分铜合金板带材均采用铸锭热轧,主要工艺流程为:熔铸→热轧→冷轧→热处理→精整→包装入库[50]。

中色科技股份有限公司研发的二辊铜板带热轧机组运行稳定、生产效率高,稳定生产能力约80t/h[49]。而后续进行冷轧的精轧机组通常包含4辊精轧机和20辊精轧机,最大轧制速度为800m/min。合金产品生产质量的提高需要先进的设备与新型高效的工艺手段相结合,并且顺应可持续发展的社会趋势,坚持安全高效,节能环保的生产加工路线。

6 结语与展望

6.1 结语

随着21世纪高新技术产业的发展,电子产品和集成电路逐渐向精密化,集成化和智能化的方向发展,因而引线框架对其材料的要求也越来越高,我们需要从各个角度对材料性能进行提升与改善,如合金材料的成分组成,制备加工工艺和微量元素的添加等,使材料的性能满足实际生产工艺需求。从目前国内有关铜合金的研究情况来看,主要存在下列问题:

(1)我国当前对铜合金材料的研发和生产中存在着产品性能不理想,牌号单一和无法保证产品质量等问题。

(2)合金材料研发中的各种问题会严重影响集成电路的性能可靠性,也会对产品的后续使用产生影响。

(3)合金种类偏少,性能无法满足多样化需求,需要探索性能更为优异多样的新型合金。

6.2 展望

先进铜合金材料与构件在国家安全、重大工程和经济建设中,新材料的研制,新兴高效制备加工工艺的开发对于推动我国由材料大国向材料强国迈进起着重要的支撑作用[32]。因而未来的研究方向可以分为以下几点:

(1)由于需要研发新兴制备技术工艺,提高合金铸造性能,如快速凝固技术,可扩大合金元素在铜中的固溶程度,在保证合金良好导电性的同时,合金强度可以得到提高,抗拉强度达到750~840MPa,电导率达到35%IACS的框架材料可满足集成电路的现实需要。

(2)迫切需要建立铜合金材料设计、加工、设备、应用等系统大数据库,形成有自主知识产权的先进铜合金材料体系和加工新技术体系。

(3)对于通过添加合金元素,调整合金成分开发高精高性能板带材产品,使合金具有良好的冲制刻蚀性能,良好的焊接和塑封性能等,并且跟随当今可持续发展的主题,坚持走产业化、规模化、系统化、绿色化的生产加工路线。