阳极整形机组横送装置液压减速回路改造

江志强

(江西铜业集团有限公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

江铜集团贵溪冶炼厂电解车间一系统阳极整形机组投产于1985年,主要是对阳极板的板面进行校平、耳部校正并加以铣削,使阳极板在电解槽自然放置下保持较好的垂直度,同时保证良好的导电性,为阳极板的正常电解提供保障。

阳极整形机组横送装置由横送油缸、横送梁组成(如图1)。将移载台车送入的阳极,经横送装置二次动作,使阳极到达压力机和入侧移栽机。横送梁长5700mm,每次动作行程1500mm,动作速度约750mm/s,本装置动作为液压与气动。油缸活塞杆伸出动作时,横送梁不承载阳极板,油缸活塞杆收缩时,横送梁载有4块阳极板,每块板子大约398kg,因此总体质量大,所以惯性也大。加上横送梁运送阳极板时速度很快,所以停止前都需要经过减速处理。原设计液压回路依靠动滑板挤压减速阀,减小回路中的液压油流量完成减速效果[1]。由于动滑板经常受到横送梁的撞击,动滑板与减速阀容易损坏,横送油缸也因此容易损坏,设备故障隐患点多,故障率也高。要从根源上解决问题,必须要改变缓冲方式[2]。参考典型液压回路,提出了两个阀并联控制的改造设想。高速时,两组阀工作;低速时,一组阀控制。消除了撞击存在的故障隐患,使得减速更加平稳可靠,降低了故障率[3]。

2 原横送装置液压回路原理

原设计的液压回路系统是由定量泵、溢流阀、电磁换向阀、液控单向阀、节流阀、减速阀、横送油缸组成(如图2)。油缸的动作方向由电磁换向阀控制,油缸的行程为1500mm,油缸每次即将达到行程时,通过挤压调速阀,减小回路流量来实现减速目的。油缸到达行程时,近接开关接受到信号,反馈给PLC,PLC控制电磁换向阀换向,即改变了油缸进出油方向,使得油缸向相反方向运动,如此往复。

3 原减速装置存在的问题

3.1 原减速机构组成

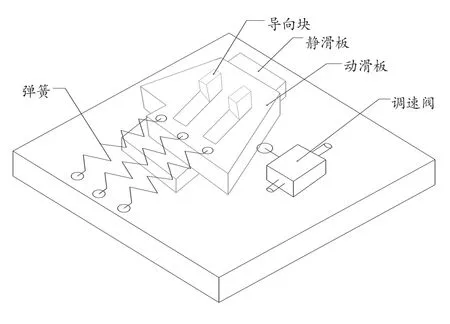

原减速装置由动压板、静压板、导向块、拉力弹簧组成(如图3)。当横送梁上的铁块撞击动滑板一起运动时,动滑板受导向块导向,挤压减速阀的压头;减速阀的压头受到挤压后,减速阀内部的回油口变小,最终达到减小流量来降低速度的目的。当横送梁上的铁块与动滑板脱开时,动滑板依靠拉力弹簧的拉力回到原始位置,减速阀的顶头也由内部弹簧弹力回到原始位置。

图3 减速装置机构示意图

3.2 原减速机构出现问题

第一,由于动滑板受横送梁高速挤压,再对减速阀挤压完成减速,整个过程振动大,固定螺栓易松动,需要经常检查。第二,由于机构动作频繁,弹簧在使用中易出现疲劳,收缩能力下降,动滑板经常回不到原始位置,影响设备正常功能。第三,减速阀的压头在高频繁的不稳定的挤压动作后,密封圈易磨损发生漏油,压杆也易变形或者断裂。由于这些因素,整个液压回路的减速平稳性得不到保障,油缸也难免因此受到不同程度的损坏。

在日常生产中,设备在这种振动大、减速稳定性低的状况下运行,故障率难以得到控制,造成检修量大和维修成本较高。主要故障如下:

(1)各部位的固定螺丝易松动、断裂;

(2)减速阀的密封圈易磨损发生漏油,减速压杆易受挤压变形或者断裂;

(3)油缸在未减速的状况下运行,前后端盖受撞击易损坏,活塞杆易弯曲变形。

4 横送液压回路改造

4.1 改造方案的设想

基于以上分析,原设计尚存在一点点瑕疵。根据实际情况,需研究如何在高速重载的情况下启动和停止都能具备很好的缓冲效果,使设备运行更加平稳,从而减少设备故障的发生,节约备件和维修成本。我们通过对典型液压回路进行深刻地学习[4],提出了多回路控制的想法:在液压回路中运用两个换向阀并联控制,两组阀同时工作时,供油和回油流量都大,此时为高速区;只有一组阀工作时,供油和回油流量都减小,此时为低速区[5]。通过改造优化,将不需要减速机构,运行过程与横送梁的冲击力大小无关,相比原设计而言,运行性能更好。

4.2 改造方案

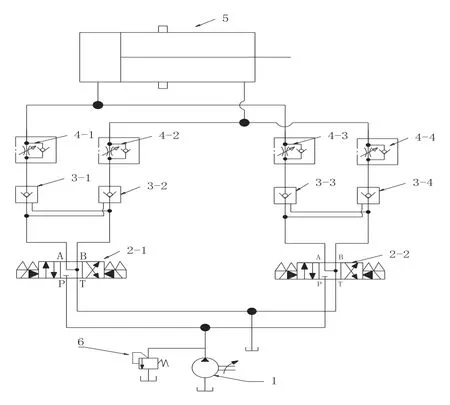

改造后的液压回路为两组回路并联控制(如图4),油缸工作时需要4个检测开关控制,两个检测开关安装在油缸的两个行程终点检测控制换向阀2-1,以此控制油缸的运动方向;两个检测开关安装在两端减速区域,控制换向阀2-2,以此决定油缸减速的起始位置[6]。高速时,两组阀同时得电,同时供油,进入减速区域,换向阀2-2失电,回到中位,此时,只有换向阀2-1通电,形成通路,此时供油流量与回油流量都降低,达到减速目的。

图4 改造后液压回路图

4.3 改造后效果

改造后横送装置减速时稳定可靠,冲击力明显下降,满足了生产要求。改造后至今,再也没有出现过因减速不稳定而引发的故障,使用效果良好,达到了改造目的。

5 结语

横送装置液压回路改造以来效果良好,有效地降低了故障率,节约了维修成本,提高了设备的利用率,达到了预期改造目标,为我们今后技改打下了基础和增强了信心。设备管理人员不应停留在现有设备的应用上一成不变,更应该深入了解设备的结构和原理,活学活用,不断创新,以满足现场生产需求。