响应面法优化304不锈钢激光切割工艺参数

陈 博,宫 静

(1.西安工程大学 工程训练中心,陕西 西安 710600 2.浙江零跑科技股份有限公司,浙江 杭州 310051)

0 引言

不锈钢材料由于具备良好的物理、力学性能而被广泛应用于航空、医疗、化工、船舶等领域。然而,导热系数低、弹性模量大等缺点又使得不锈钢的机械加工存在着诸多问题[1]。作为典型的光、机、电一体化技术,激光切割以高能光束替代传统刀具,在加工过程中激光器与工件不接触,无切削力产生,具有工装简单、工件变形小、切割质量好、加工效率高等优点[2]。

关于激光切割工艺参数的优化问题,陈宇翔等[3]、赵三军等[4]、张威等[5]及吴辰[6]分别以GH3128高温合金、8 mm厚锰钢、2198铝锂合金、TC4钛合金板材为对象,研究了不同工艺参数对激光切割质量指标的影响规律,给出了工艺参数的最优组合。本文作者基于响应面法(RSM)设计实验,以激光功率、切割速度、离焦量、辅助气体压力为自变量,以挂渣量、切缝宽度、表面粗糙度为响应目标,建立了304不锈钢激光切割质量指标预测模型,为不锈钢材料的激光切割工艺参数优化,及质量控制积累了实验依据。

1 实验条件

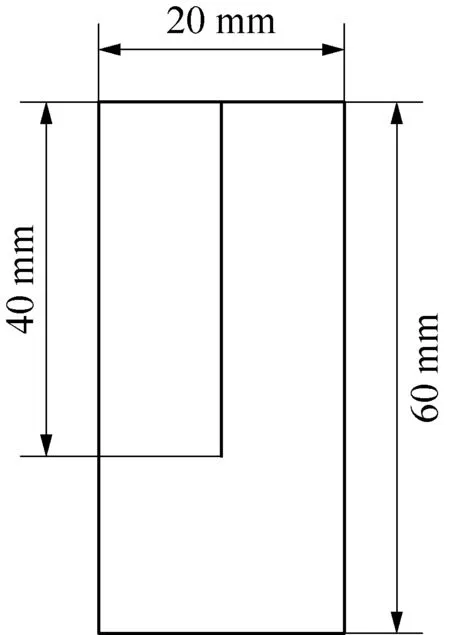

实验设备为如图1所示的ZT-G-1100M型光纤金属激光切割机,波长1 064 nm,最大输出功率1 100 W。辅助气体为纯度99.6%的氮气。实验材料选用2 mm厚的304不锈钢薄板。为方便数据测量,将切割样件设计为如图2所示的尺寸。

图2 样件尺寸

2 实验设计

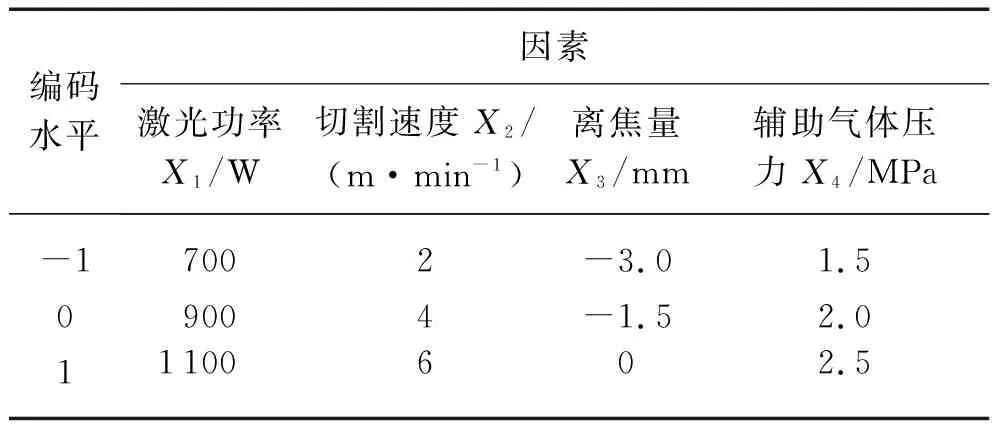

RSM是优化随机过程的统计学实验方法。与常见的单因素和正交法相比,RSM考虑了因素间的交互作用,能够得到精度更高的回归方程[7]。本实验采用RSM中的Box-Behnken方法进行设计[10],在Design-Expert软件中选择激光功率、切割速度、离焦量、辅助气体压力作为研究激光切割质量指标的主要因素,分别以X1,X2,X3,X4表示,每个因素取3个水平,并按照(-1, 0, 1)进行编码。以挂渣量、切缝宽度、切割表面粗糙度作为反映激光切割质量的响应指标,分别以Y1,Y2,Y3表示。因素的编码及水平如表1所示。

表1 因素的编码及水平

3 实验数据的测量

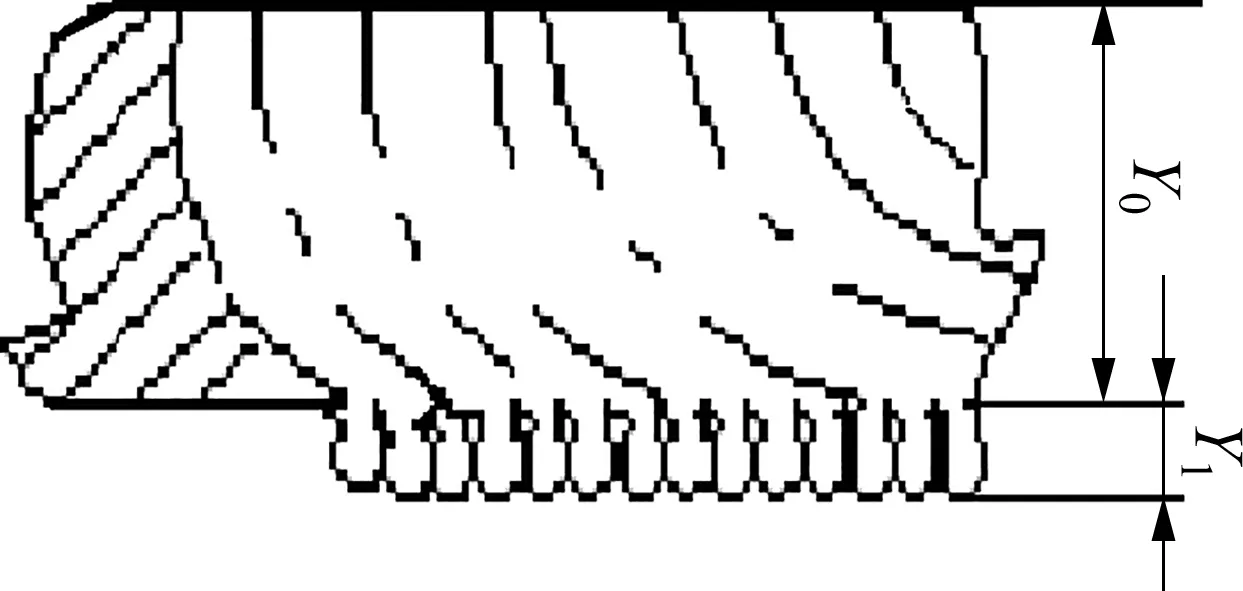

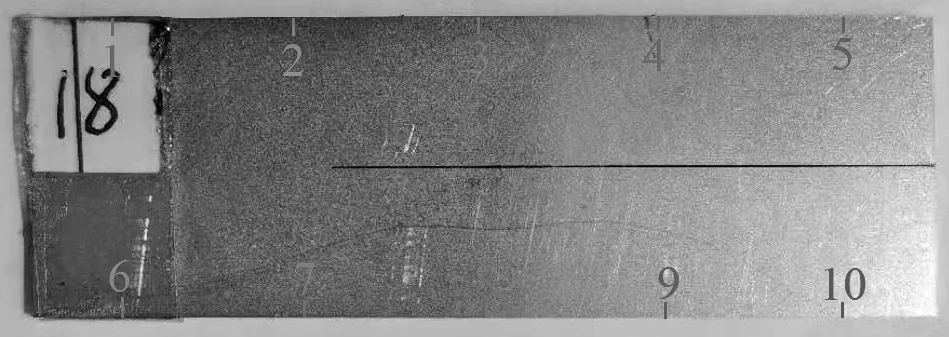

挂渣量Y1的测量在千分测厚仪上进行。如图3所示,使用Y0表征板材厚度,先测出挂渣与板材的总厚度,再减去板材厚度,得到挂渣量Y1。如图4所示,每个样件沿切割外轮廓两个长边均匀选择10个点进行测量,结果取其平均值。

图3 挂渣量的测量

图4 挂渣量测量点

切缝宽度Y2的测量借助图5(a)所示的PARLEC光学刀具测量仪完成。由于刀具测量仪是测量机床刀具的专用精密设备,无法直接装夹样件进行测量,故设计图5(b)所示的夹具解决这一问题。如图5(c)所示,在样件上表面沿切缝等距选择9个测量点,结果取其平均值。

(a) PARLEC精密刀具测量仪

(b) 夹具

(c) 切缝宽度测量点

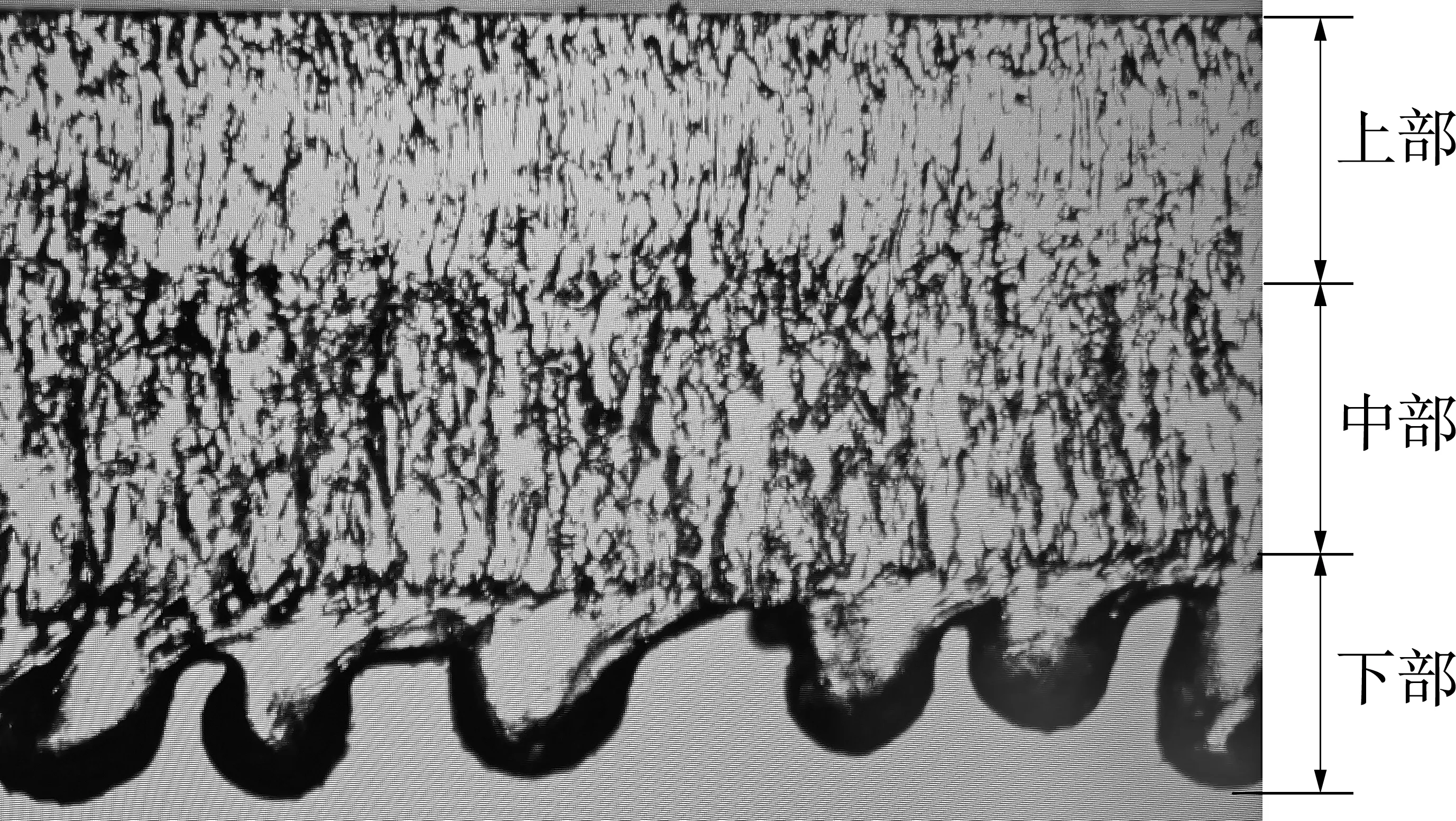

图6为放大70倍后的样件切割断面形貌。经观察,可将切割断面划分为3个区域: 上部区域为比较平整的紧密型条纹,中部区域分布着微观沟槽和裂纹,下部区域则附着锯齿形排列的熔渣。

表面粗糙度Y3利用如图7所示的接触式表面粗糙度仪进行测量,测量位置选择在样件切割断面最平整的上部区域。设取样长度为10 mm,评定长度为40 mm,沿样件两个长边均匀选择8个区间测量,结果取其平均值。

图6 切割表面形貌

4 测量结果

按照表1所示的因素编码及水平,在Design-Expert软件中生成如表2所示的29组工艺参数组合。切割实验结束后,将测量数据填入表2中。

5 激光切割质量指标建模

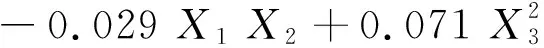

为简化方程,手动剔除对响应指标影响不显著的项。在Design-Expert软件中对表2记录的数据进行拟合,可以构造出3个二次回归方程预测模型(以编码值为自变量):

Y1=0.76+0.51X1+0.13X2-0.078X4

(1)

表2 实验设计及测量结果

(2)

(3)

6 实验结果分析

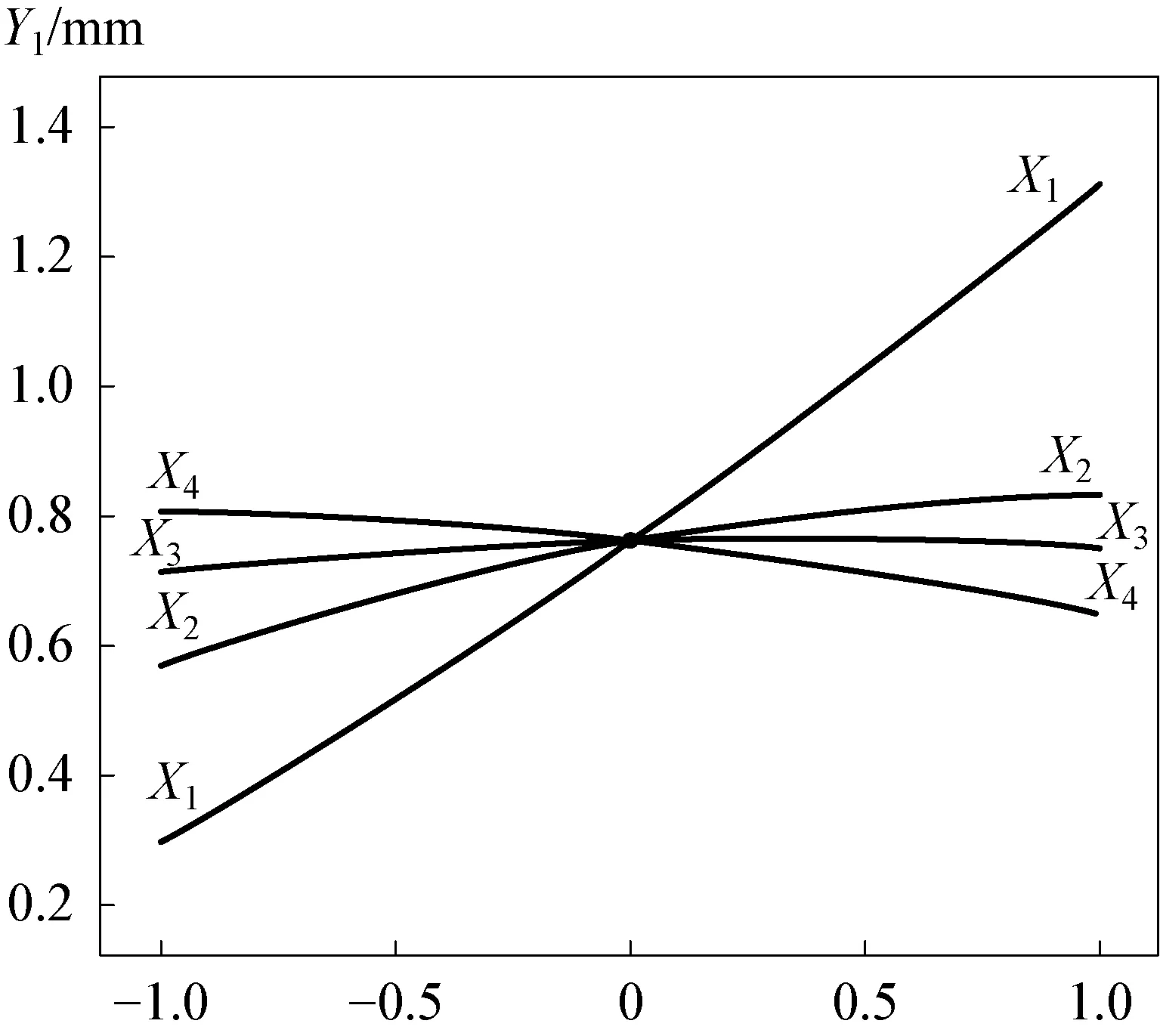

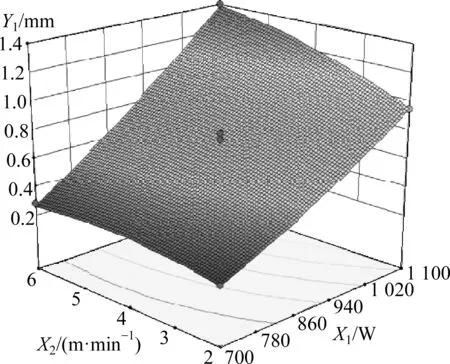

6.1 工艺参数对挂渣量的影响

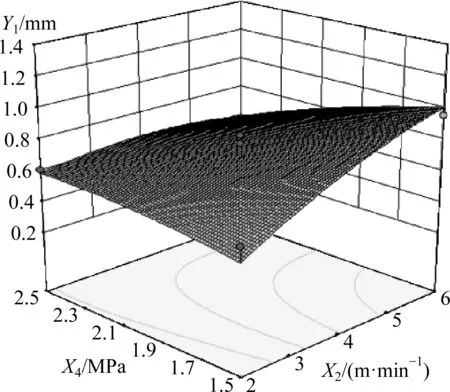

图8为激光切割工艺参数对挂渣量的影响规律。由图8可知: 在(-1, 1)水平内,挂渣量随激光功率、切割速度的增加而增大。这是由于功率是激光切割过程的能量来源,功率增加则熔化的金属量增多,速度增大则激光器在切割位置的停留时间变短,此时熔化的金属来不及被完全吹除便凝固在切缝下表面。伴随着辅助气体压力的增加,辅助气体吹除熔化金属的能力变强,挂渣量随之变小。图9(a), 9(b)分别为X3=-1.5 mm,X4=2 MPa,X1=900 W,X3=-1.5 mm时,功率和速度、速度和压力的交互作用对挂渣量的响应曲面。由图9可知: 激光功率对挂渣量的影响强于切割速度,切割速度对挂渣量的影响强于辅助气体压力。因此,当出现挂渣量过多的切割缺陷时,应优先减小激光功率和速度,再适当增加辅助气体压力。

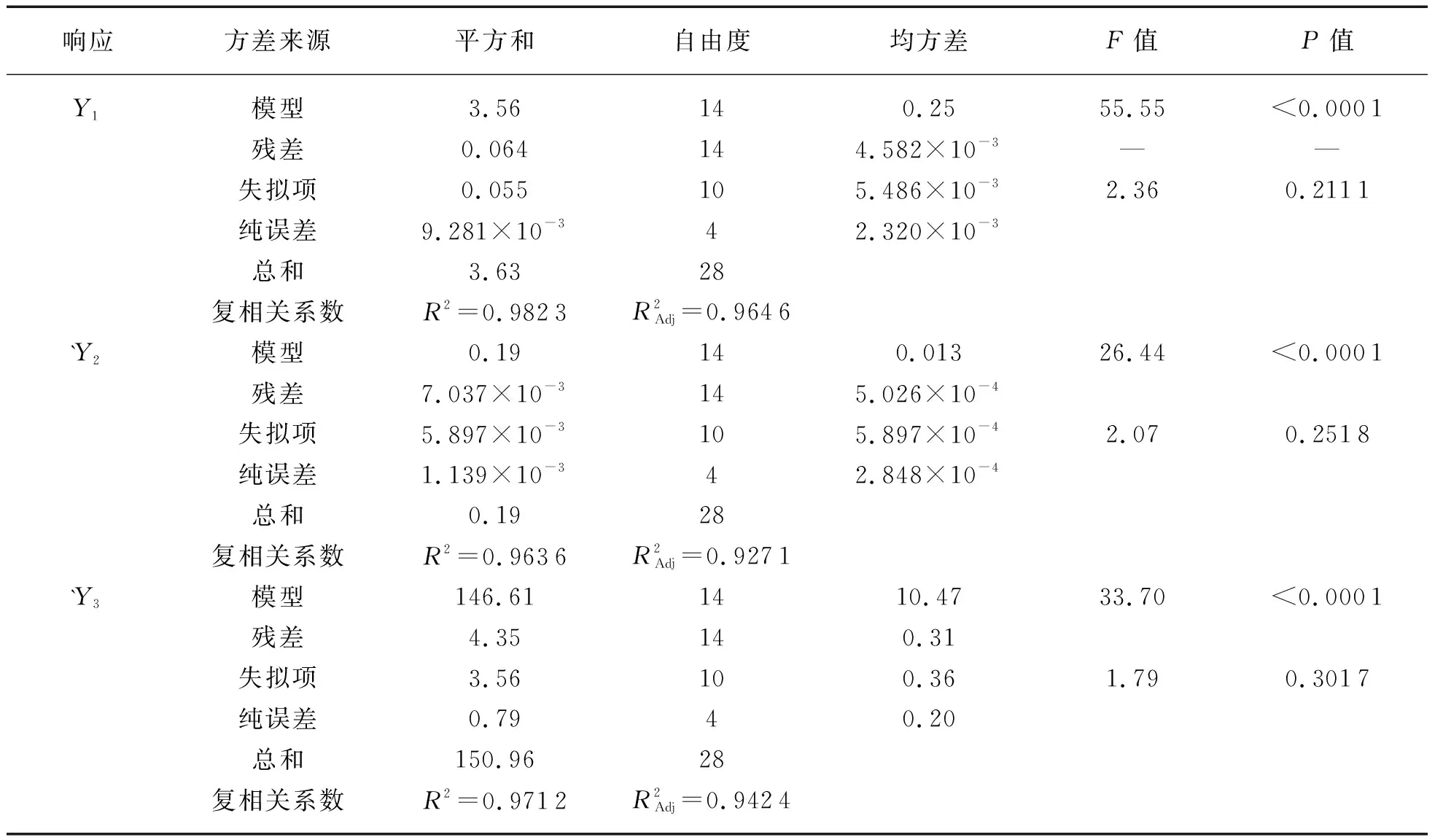

表3 模型的方差分析结果

图8 工艺参数对挂渣量的影响

6.2 工艺参数对切缝宽度的影响

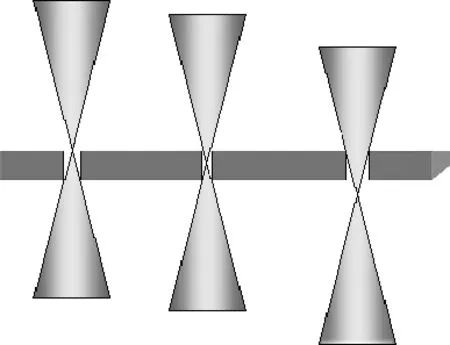

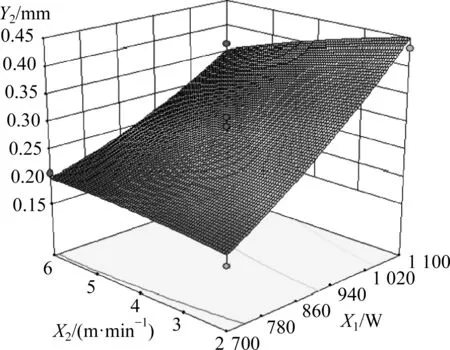

由图10可知: 在(-1, 1)水平内,切缝宽度随激光功率的增加而增大,随切割速度的增加而减小。其原因在于功率越大则熔化的金属量越多,切缝越宽。速度越快则熔化的金属量越少,切缝越窄。图11为不同焦点位置对切缝宽度影响的示意图。假设焦点在工件上表面时的离焦量为0,当离焦量从-3 mm到0自下而上变化时,切缝宽度先减小后增大。这是因为焦点附近的光束最为集中(切缝最细),上下偏离焦点,切缝宽度都会增加造成的。图12为X3=-1.5 mm,X4=2 MPa时,功率、速度交互作用对切缝宽度的响应曲面。由图12可知:

(a) 功率与速度的交互作用

(b) 速度与辅助气体压力的交互作用

图10 切割参数对切缝宽度的影响

图11 焦点位置对切缝宽度的影响

图12 功率、速度交互作用对切缝宽度的影响

激光功率对切缝宽度的影响强于切割速度。因此,要想获得较小的切缝宽度,应优先考虑降低激光功率,再适当提高切割速度,焦点位置应尽量控制在切割板材内部。

6.3 工艺参数对切割表面粗糙度的影响

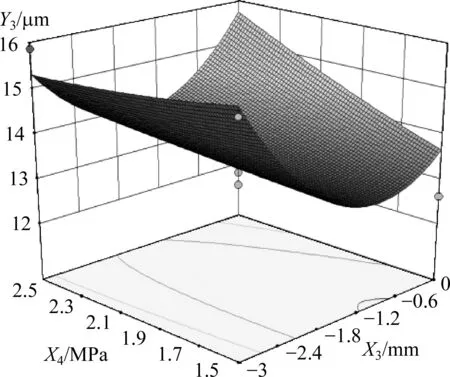

由图13可知,在(-1, 1)水平内,表面粗糙度随激光功率、离焦量的增加呈现出先减小后增大的趋势。这是因为功率和离焦量的变化都会引起切割位置热输入量的改变[8]。当热输入量由少到多时,熔化金属的黏性摩擦力降低,流动性增强,表面粗糙度减小;当热输入量超过一定程度时,金属的熔化量大于辅助气体的吹除量,过烧现象产生,表面粗糙度变大。伴随着辅助气体压力的不断增大,光束的聚焦作用受到干扰,切割表面粗糙度随之变小[9]。图14为X1=900 W,X2=4 m·min-1时,离焦量、辅助气体压力的交互作用对表面粗糙度的响应曲面。由图14可知: 离焦量对表面粗糙度的影响强于辅助气体压力。因此,当切割表面粗糙度较差时,应优先确定合理的激光功率和离焦量,再适当降低辅助气体压力。

图13 切割参数对粗糙度的影响

图14 离焦量、气体压力交互作用对粗糙度的影响

7 切割工艺参数优化

在Design-Expert软件中,以挂渣量Y1、切缝宽度Y2、表面粗糙度Y3为最小目标,对304不锈钢激光切割工艺参数进行预测优化。结果显示: 当X1=779.93 W,X2=2.67 m·min-1,X3=-1.12 mm, X4=1.5 MPa时,Y1=0.335 mm,Y2=0.215 mm,Y3=14.436 μm,切割质量最优。

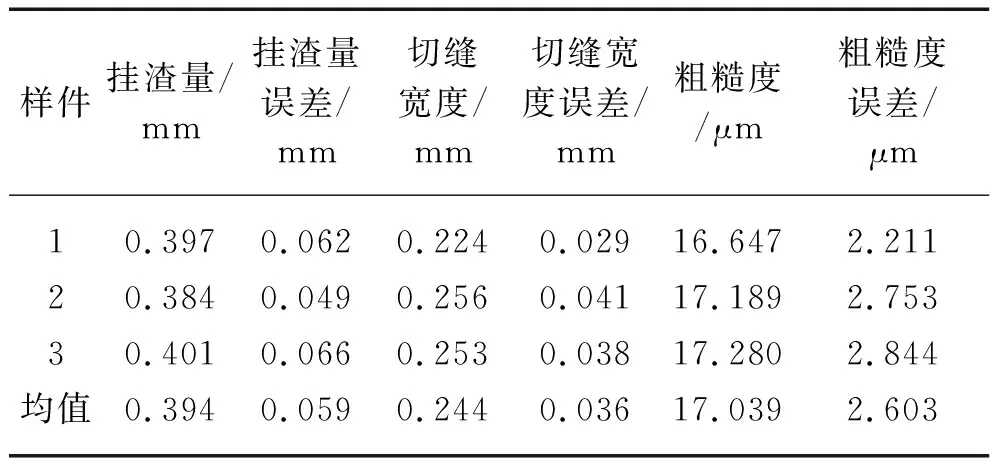

使用预测的激光切割工艺参数对2 mm厚304不锈钢板进行切割,共进行3组验证实验,得到如表4所示的结果。发现测量值与预测值的误差不超过20%,验证了预测模型的准确性。

表4 验证实验数据

8 结论

(1) 基于Box-Behnken响应面法建立的激光切割质量指标预测模型精确度高,能够有效预测2 mm厚304不锈钢激光切割质量指标。

(2) 激光功率、切割速度、辅助气体压力对挂渣量的影响显著;激光功率、切割速度、离焦量对切缝宽度的影响显著;激光功率、离焦量、辅助气体压力对表面粗糙度的影响显著;部分交互项对切割质量指标的影响也较为显著,在优化激光切割工艺参数时应给予考虑。

(3) 以挂渣量、切缝宽度、表面粗糙度最小为目标对激光切割工艺参数进行优化,得到了2 mm厚304不锈钢最优激光切割工艺参数:X1=779.93 W,X2=2.67 m·min-1,X3=-1.12 mm,X4=1.5 MPa,并通过验证实验证明了预测值的准确性。