铝硅合金微胶囊的制备与热学性能研究

王 瑶,张美杰,张小红,夏求林,韩藏娟,顾华志,卢咏明

(1.武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北 武汉,430081;2. 瑞泰马钢新材料科技有限公司,安徽 马鞍山,243000)

《中国能源大数据报告(2020)》和2020年《BP世界能源统计年鉴》显示,我国工业能耗占能量总消耗的70%以上,工业能耗的74%以上为热能耗散,而超过48%的工业热能耗散的对应温度超过了400 ℃[1]。因此,研究高温储热材料对解决热能供给与需求的失配矛盾、提高能源利用率等具有重大意义。目前,常用的高温储热材料包括熔盐和金属(或合金)[2-3],其中铝硅合金具有相变温度稳定、资源丰富及储热密度大等优点,且研究显示,铝硅合金储热能力与硅含量密切相关[4-6]。另外,为解决铝硅合金应用过程中液相泄露问题,将其封装制备成铝硅合金微胶囊成为近年来研究热点[7-12]。例如,He等[8]采用溶胶-凝胶法制备了硅含量为12%的铝硅合金微胶囊,其相变潜热保持率为60.8%;Sheng等[9-10]采用水热结合焙烧法制备的硅含量分别为12%、17%、20%和30%的铝硅合金微胶囊,相变潜热保持率均低于50%;本课题组前期研究中,Han等[11-12]采用加压水蒸气腐蚀结合高温焙烧法制备了硅含量为12%的铝硅合金微胶囊,其相变潜热保持率为74.8%,热循环稳定性好。由此看来,不同工艺制备的铝硅合金微胶囊的热学性能有着明显差异,而加压水蒸气腐蚀结合高温焙烧法制备的铝硅合金微胶囊的热学性能更佳,但目前关于硅含量对该方法所制备的铝硅合金微胶囊微观结构与热学性能影响的研究还鲜见报道。

基于此,本文采用加压水蒸气腐蚀结合高温焙烧方法,制备了不同硅含量的铝硅合金微胶囊,研究了硅含量和焙烧温度对所制微胶囊微观结构、热学性能的影响,并分析了微胶囊壳层的形成机制,以期为后续铝硅合金高温储热材料的研发提供参考。

1 实验

1.1 微胶囊的制备

以氮气雾化法所制备的3种不同硅含量的铝硅合金粉作为原料,首先采用加压水蒸气腐蚀法预处理铝硅合金,随后经高温焙烧制备铝硅合金微胶囊,具体步骤如下:将适量铝硅合金粉均匀分散于500目筛网,置于装有蒸馏水的反应釜内,对其进行加热升温处理,控制反应釜内压力稳定在0.1 MPa,反应1 h后取出样品,再将其置于110 ℃烘箱中于惰性气氛中干燥2 h,得到微胶囊前驱体;对所制前驱体样品进行热重-差示扫描量热(TG-DSC)分析,以确定相应样品的焙烧温度,并根据此温度对各前驱体进行焙烧,制得铝硅合金微胶囊。

1.2 样品测试与表征

采用电感耦合等离子体发射光谱仪(ICP-AES)测定铝硅合金原料的化学成分;利用场发射扫描电子显微镜(SEM,Nova 400 Nano)结合配备的能谱仪(EDS,INCA Energy)对铝硅合金原料、前驱体及微胶囊的微观形貌、元素组成及分布进行表征;采用X射线衍射仪(XRD,X’Pert PRO)分析样品的物相组成(Cu Kα,衍射角范围2θ为10°~75°,扫描速度0.03°/s);利用同步综合热分析仪(Netzschsta 449F3)对前驱体进行TG-DSC热分析,并对原料和微胶囊的相变潜热值进行测试;在箱式电阻炉内,对焙烧后试样进行热循环实验,热循环温度范围为450~850 ℃,升温速率为5 ℃/min,降温速率为20 ℃/min。

2 结果与分析

2.1 铝硅合金原料的表征

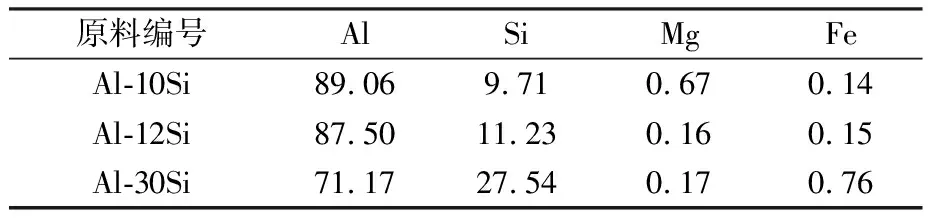

3种不同硅含量的铝硅合金粉原料的化学组成见表1,样品分别标记为Al-10Si(亚共晶)、Al-12Si(共晶)和Al-30Si(过共晶),其中位粒径依次为76、83、30 μm。

表1 不同硅含量铝硅合金的化学组成(wB/%)

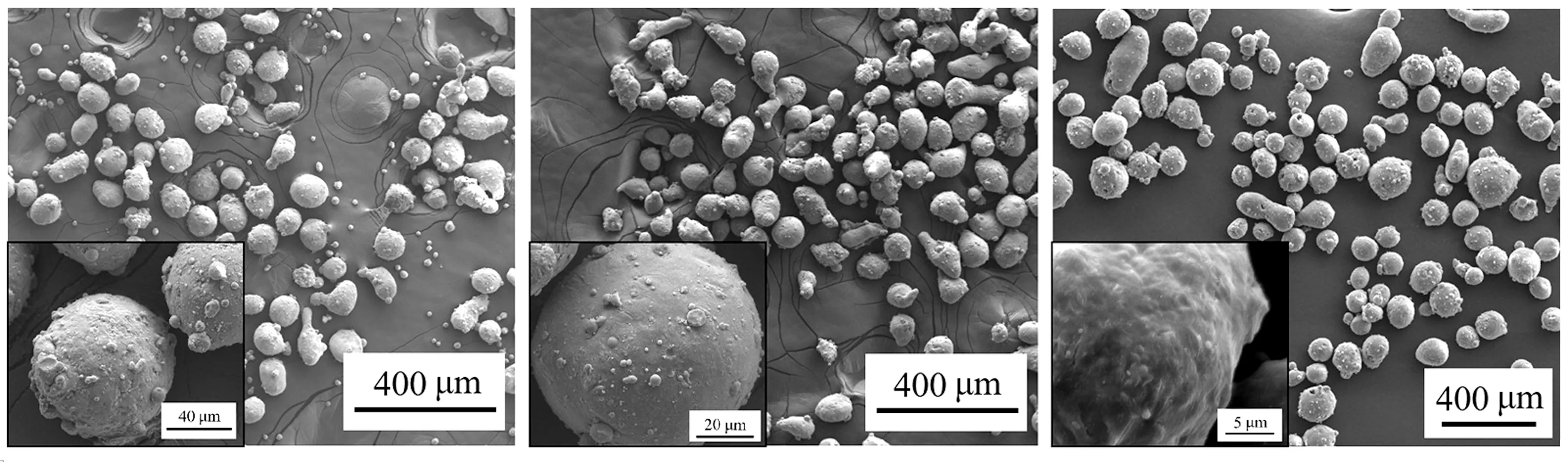

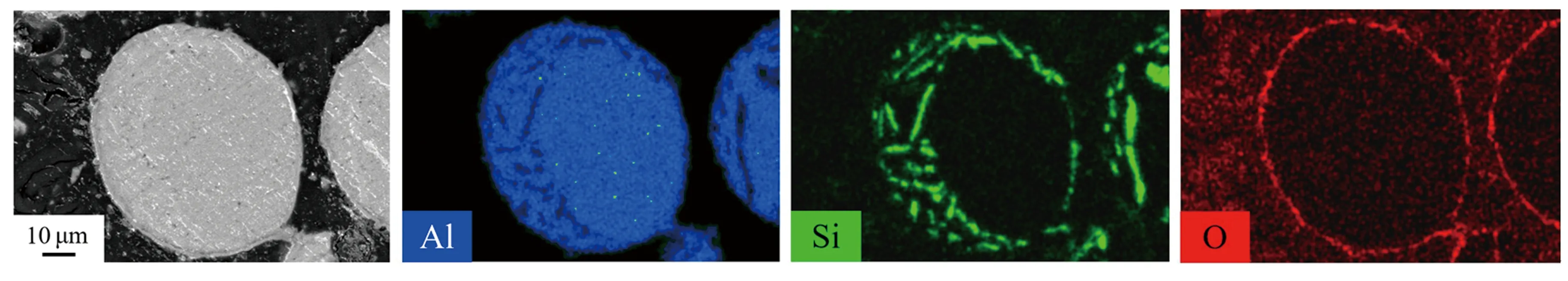

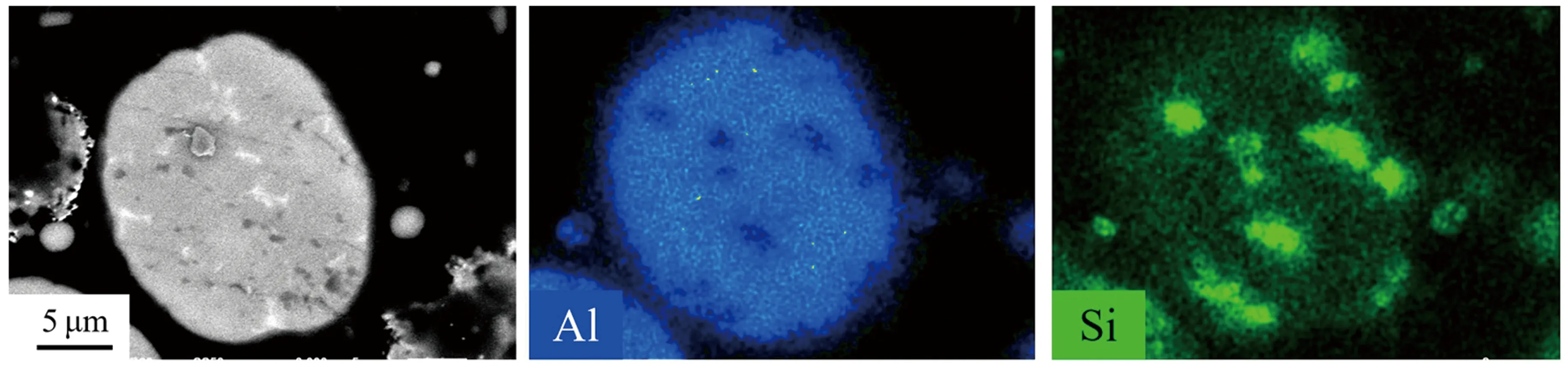

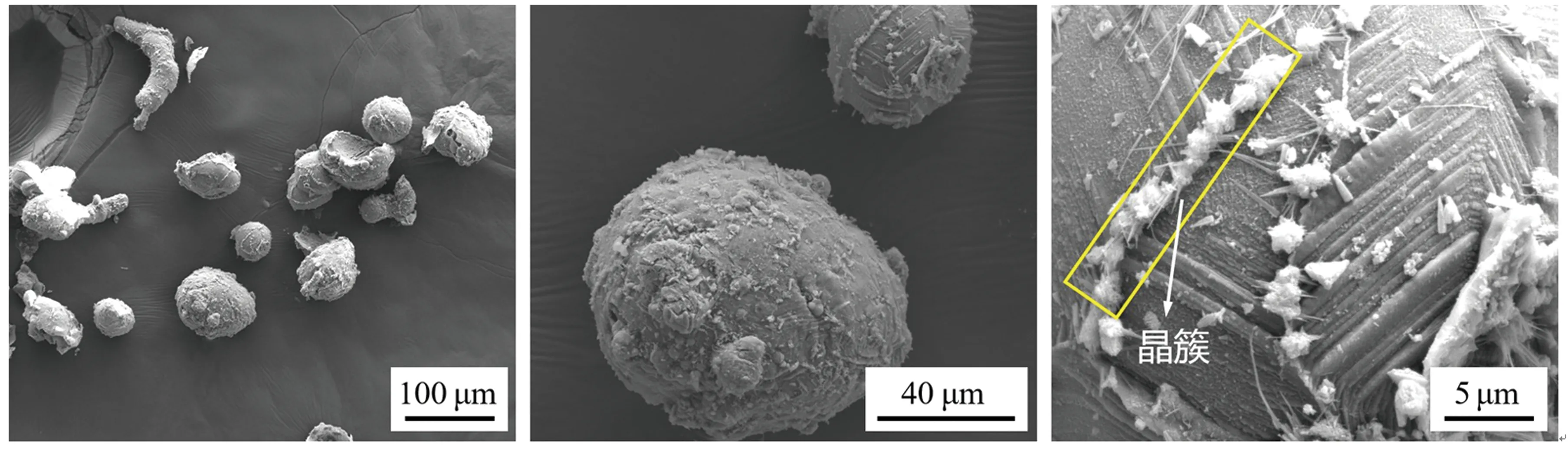

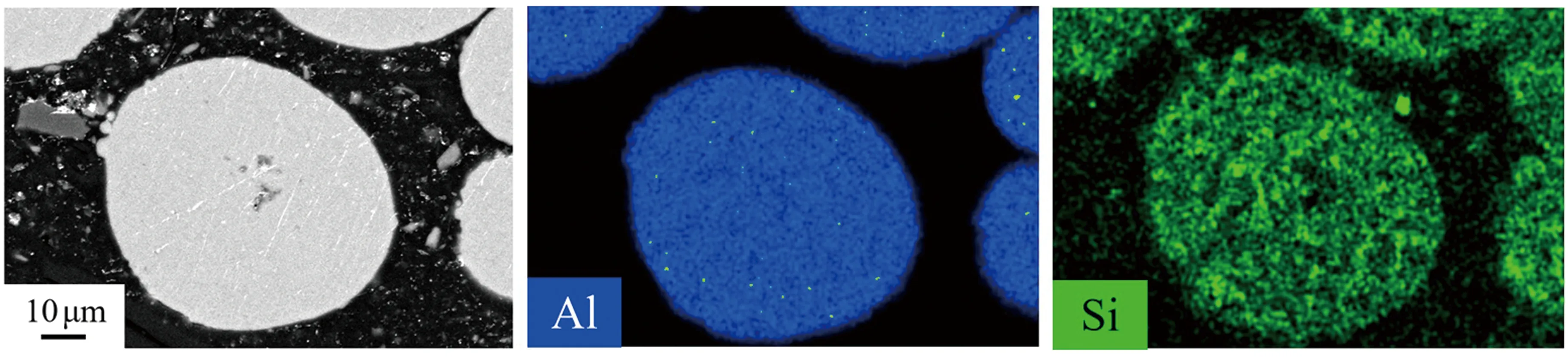

图1所示为3种不同硅含量的铝硅合金原料的SEM照片,由于原料粒径不同,故选择不同放大倍数对样品表面形貌进行观察。由图1可见,3种铝硅合金粉均呈球形或类球形颗粒,表面有少量突起,这是气体雾化法制备得到的合金粉末的典型结构特征[13]。图2为铝硅合金原料颗粒剖面的SEM照片及EDS面扫描分析,可以看出,Al-10Si和Al-12Si原料颗粒内Al、Si元素分布均匀,而Al-30Si原料颗粒内Si元素在一些区域存在明显的聚集。

(a) Al-10Si原料 (b) Al-12Si原料 (c) Al-30Si原料

(a)Al-10Si微胶囊

(b) Al-12Si原料

(c) Al-30Si原料

2.2 前驱体的表征

文献[10-12]中报道,Al易与水或水蒸气发生水化反应,形成棒状晶的拜耳石α-Al(OH)3和片状晶的勃姆石γ-AlOOH,反应式见式(1)和式(2):

(1)

(2)

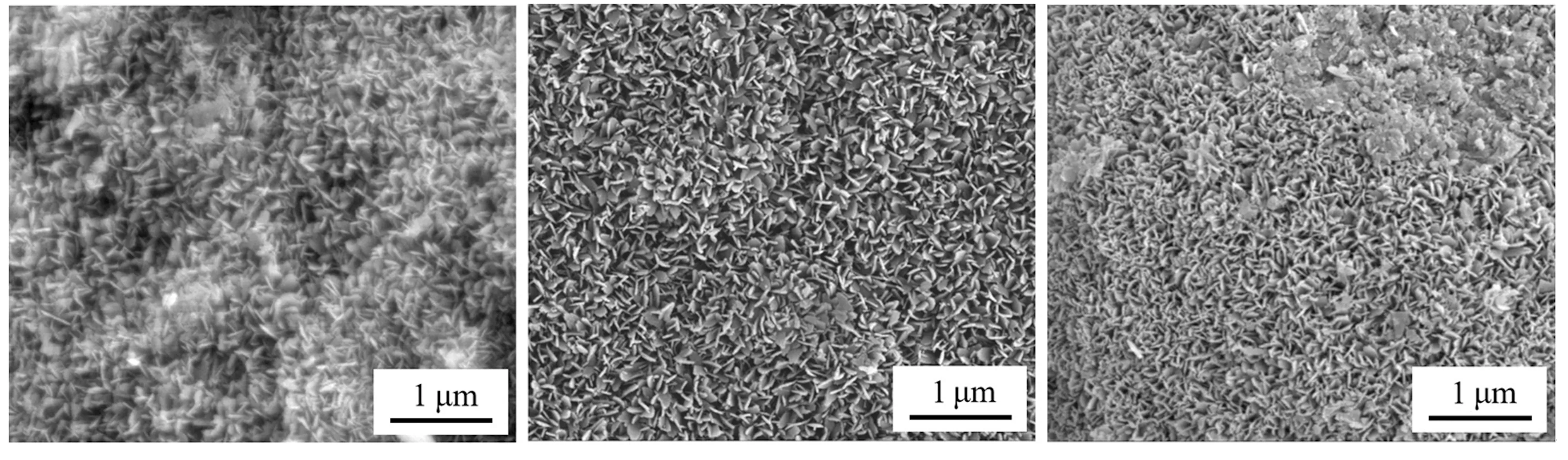

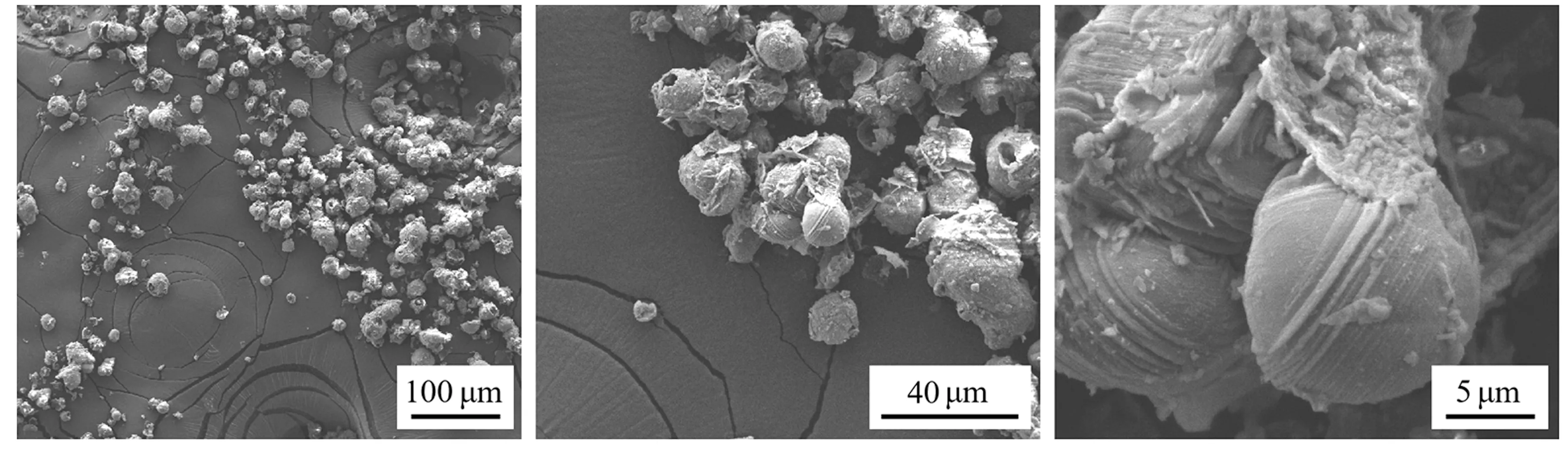

3种不同硅含量铝硅合金粉末经水蒸气处理后,前驱体表面均能生长出片状γ-AlOOH晶粒,得到微胶囊前驱体,分别标记为Al-10Si@AlOOH、Al-12Si@AlOOH和Al-30Si@AlOOH,其SEM照片如图3所示。

(a) Al-10Si@AlOOH前驱体 (b) Al-12Si@AlOOH前驱体 (c) Al-30Si@AlOOH前驱体

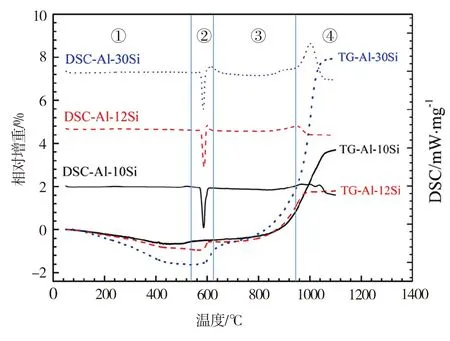

图4为经加压水蒸气腐蚀后所得Al-Si@AlOOH前驱体的TG-DSC分析结果。由图4可知,在室温至580 ℃范围,随着温度升高,3种前驱体失重均不断增大,主要是源于前驱体样品失去吸附水及结构羟基;580~780 ℃温度范围,3种前驱体质量基本未发生变化;而当温度超过780 ℃,3种前驱体均有明显增重,增重大小顺序为:Al-30Si@AlOOH>Al-10Si@AlOOH>Al-12Si@AlOOH,这可能与铝硅合金粉末比表面积以及加压水蒸气腐蚀后形成α-Al(OH)3和γ-AlOOH的量有关;当温度升至1100 ℃以上时,前驱体增重基本趋于恒定,这意味着致密外壳将铝硅合金封装,使得其与空气隔绝。因此,将3种前驱体样品的焙烧温度确定为1100 ℃,焙烧制度为:室温~900 ℃,升温速率5 ℃/min;900~1100 ℃,升温速率3 ℃/min,并于1100 ℃保温3 h;随后自然冷却至室温,制得铝硅合金微胶囊。

图4 前驱体Al-Si@AlOOH于空气气氛中的TG-DSC分析

根据图4可知,片状勃姆石γ-AlOOH晶粒在热处理过程中,随着温度的升高,颗粒表面的γ-AlOOH分解,其反应过程如下[14]:

(3)

在铝硅合金熔化前,γ-AlOOH失去吸附水和羟基生成γ-Al2O3。随着温度升高,γ-AlOOH继续分解,γ-Al2O3依次转变为δ-Al2O3、θ-Al2O3和α-Al2O3,从而形成α-Al2O3壳层。

2.3 微胶囊微观结构

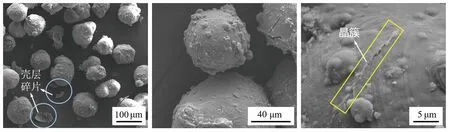

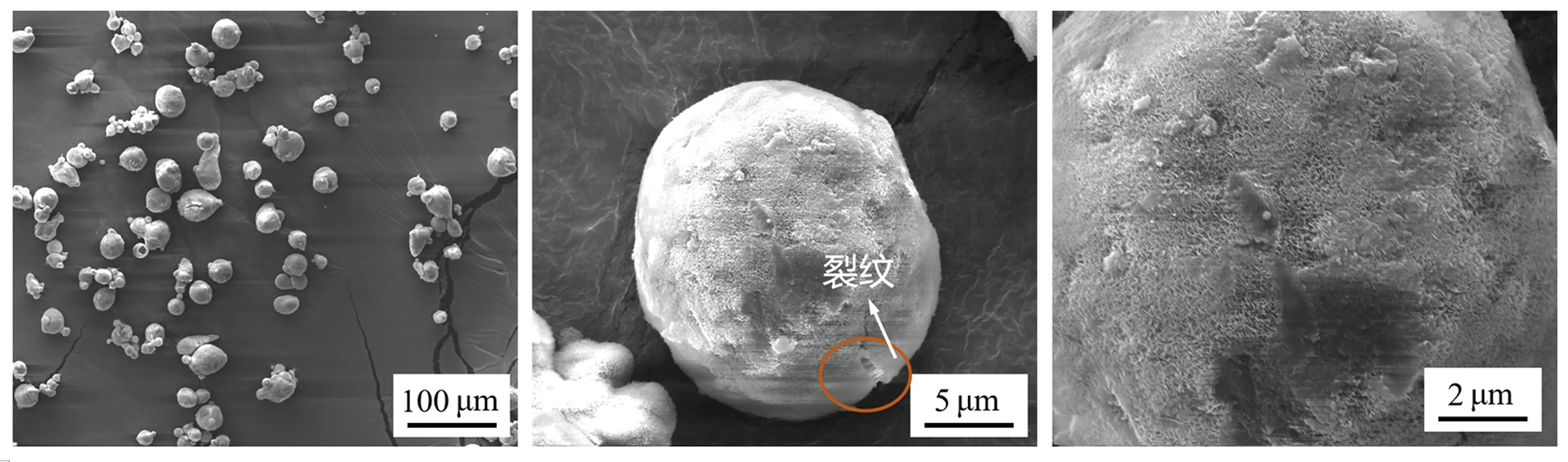

图5为经1100 ℃焙烧后所得铝硅合金微胶囊的SEM照片。由图5可知,Al-10Si和Al-12Si微胶囊大部分为完整结构,仅有少量壳层碎片,所形成的微胶囊壳层表面由晶簇和平行排列的条状晶体组成。晶簇产生的原因可能是:铝硅合金发生固-液相变后体积膨胀,导致最外壳层破裂,裂缝中溢出的液态Al与O反应生成Al2O3填补裂纹[10-11]。相比之下,Al-30Si微胶囊结构不完整,有较多壳层碎片,表明其在1100 ℃不能形成较完整的微胶囊结构。

为此,根据图4所示的TG-DSC曲线,于800 ℃下对前驱体Al-30Si@AlOOH进行焙烧,所得微胶囊的SEM照片如图6所示。由图6可见,经800 ℃下焙烧后,Al-30Si微胶囊中未发现颗粒有明显破碎现象,颗粒表面鳞片状晶粒减少,形貌趋于平滑、致密,少量颗粒表面有微裂纹,微胶囊表面有片状晶粒和致密区域同时存在。

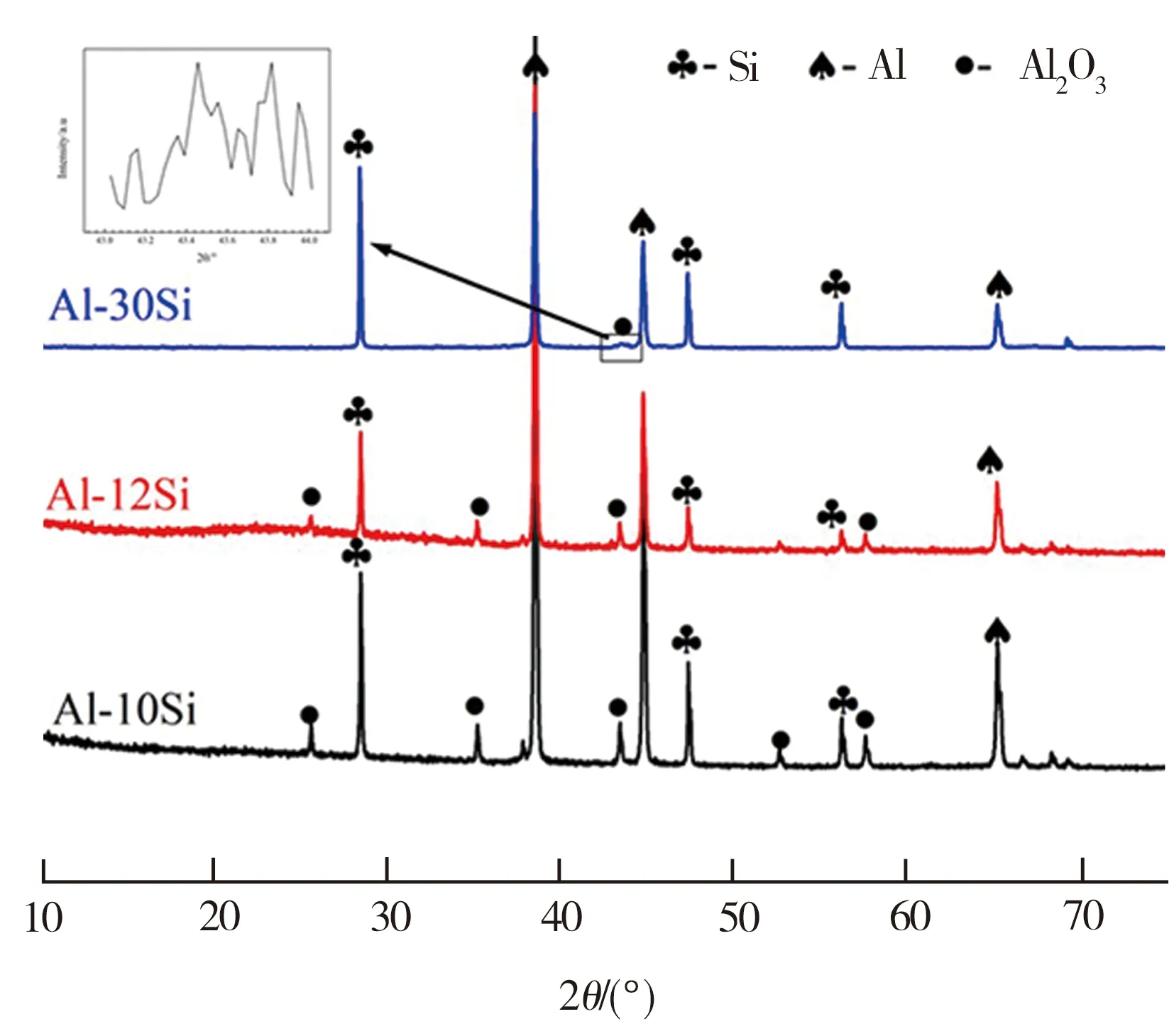

为分析不同硅含量的铝硅合金微胶囊表面壳层的物相组成,特对其进行XRD分析,结果如图7所示。由图7可知,3种微胶囊的主要物相均为单质Al、Si及α-Al2O3。Al-10Si和Al-12Si微胶囊有明显的α-Al2O3峰;而前驱体Al-30Si@AlOOH经800 ℃焙烧后得到的微胶囊中,Al2O3衍射峰较少且对应的强度较低,这主要是由于铝硅合金中Al尚未来得及与O2发生化学反应生成Al2O3(见图3),同时δ-Al2O3向θ-Al2O3的多晶转变尚未完成,导致θ-Al2O3的结晶程度相对较低(见式(3))。由此可知,Al-30Si微胶囊壳层物相组成主要为δ-Al2O3、θ-Al2O3及γ-AlOOH的混合物。

(a)Al-10Si微胶囊

(b)Al-12Si微胶囊

(c)Al-30Si微胶囊

(a) 1000倍 (b) 10 000倍 (c) 20 000倍

图7 铝硅合金微胶囊的XRD图谱

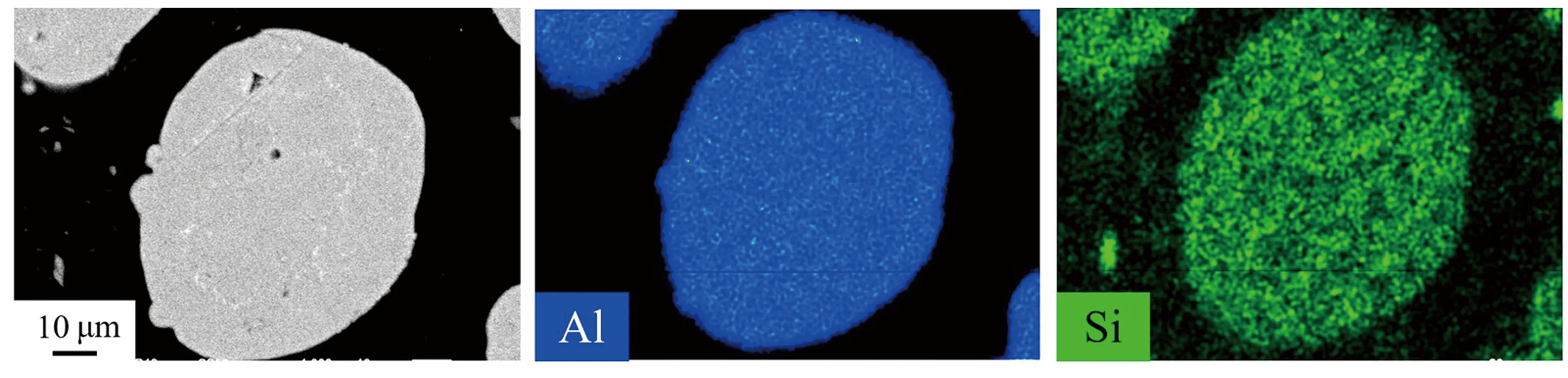

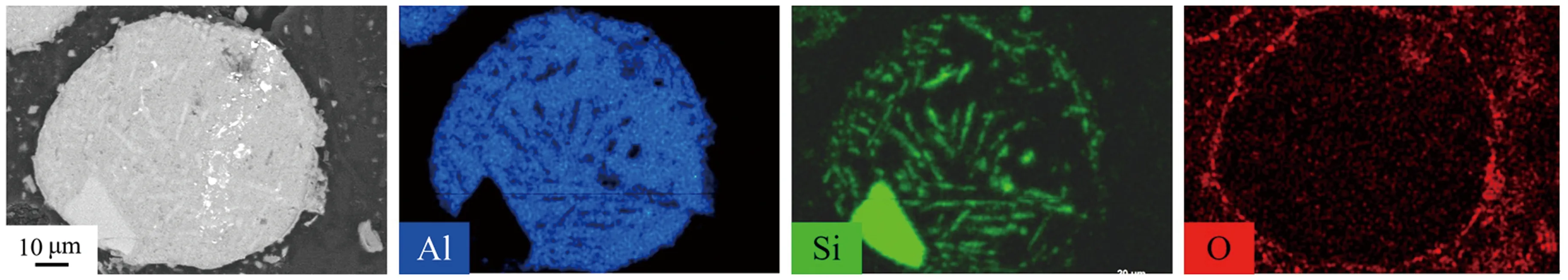

图8为所制铝硅合金微胶囊剖面的SEM照片和元素分布情况。由图8可以看出,3种铝硅合金均形成了完整的微胶囊结构,Al、Si分布在微胶囊内部构成核,而O则分布在外部包裹铝硅合金构成壳;3种铝硅合金微胶囊核内,Si元素分布有着显著区别:与未处理的铝硅合金颗粒相比(见图2),Al-10Si形成的微胶囊核内Al向颗粒中心聚集,而Si呈细条状分布在颗粒边缘;Al-12Si微胶囊核内Si呈条状分布,还有部分Si呈块状聚集;Al-30Si微胶囊核内有尺寸较大的块状Si出现,Al、Si分界明显,Al分布于颗粒两侧。由此可见,随着合金中Si含量增加,Si元素出现了聚集和偏析现象。当核内Si在边界聚集呈块状结构时,随着焙烧温度的升高,壳层在块状Si聚集处出现的微裂纹,不能及时通过液相Al与O反应生成Al2O3的填补而消失,这是导致经1100 ℃焙烧后Al-30Si微胶囊颗粒破碎较多的主要原因之一。

(a)Al-10Si原料

(b)Al-12Si微胶囊

(c)Al-30Si微胶囊

2.4 微胶囊热学性能

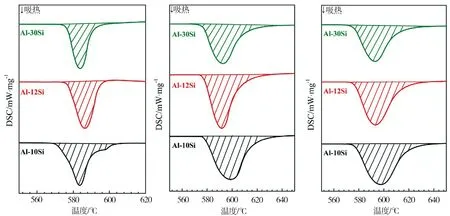

图9为铝硅合金原料、微胶囊及经过50次热循环后的微胶囊的DSC曲线。由图9可知,所有样品均于575 ℃左右开始发生相变,产生吸热峰;对于3种不同硅含量的铝硅合金原料而言,其相变完成时对应温度约为600 ℃;而对于所制微胶囊及经50次热循环后的微胶囊而言,其相变完成时对应的温度均在630 ℃左右,原因可能是壳层导热系数小及其瞬态传热的特点,且壳内合金量减少,单质铝和硅含量增加,具体表现为合金核的温度变化有所滞后。

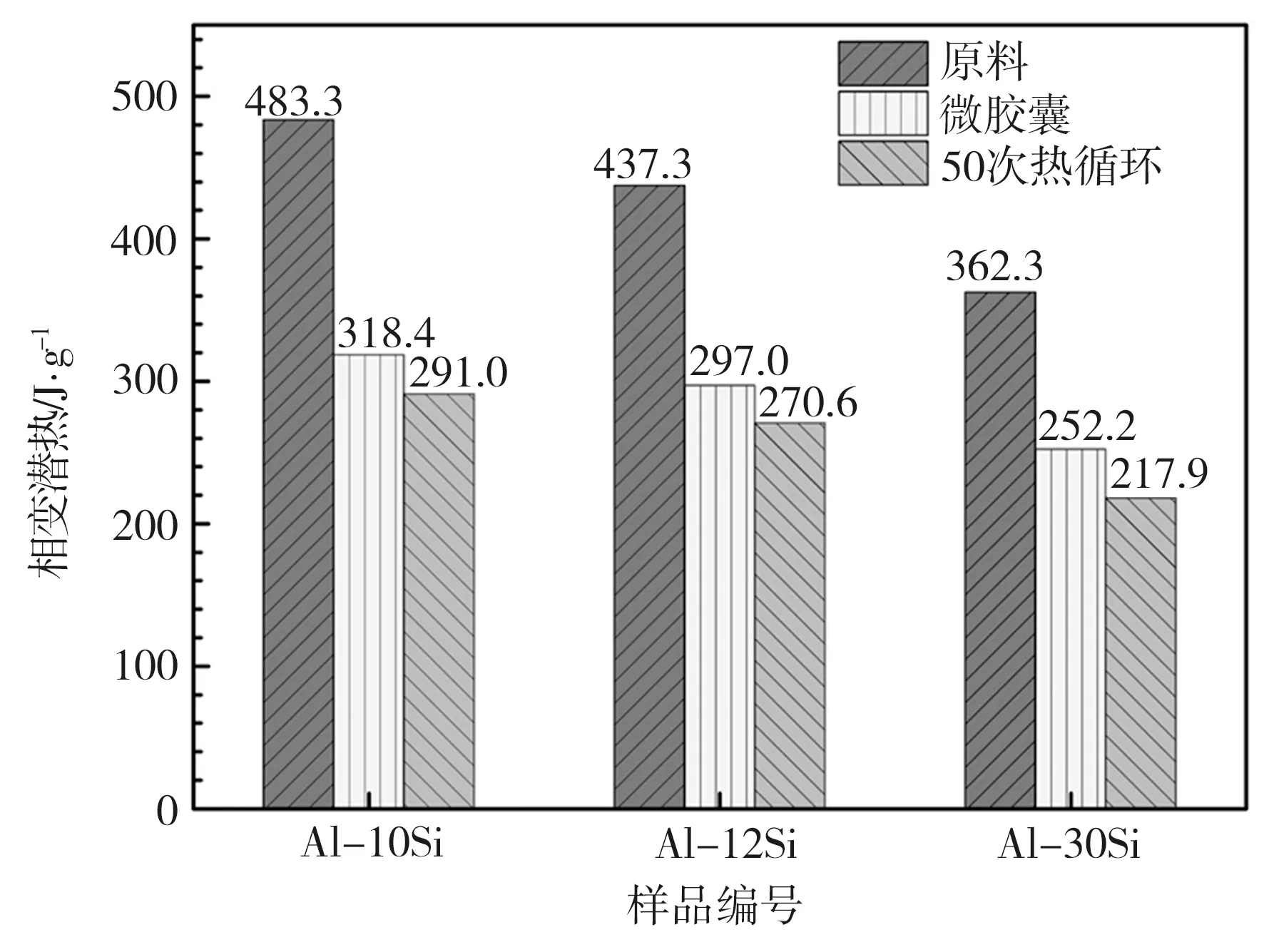

图10为根据图9所示DSC曲线计算得到的各样品的相变潜热值。从图10可以看出,铝硅合金原料的相变潜热值最大,所制微胶囊次之,经50次热循环后微胶囊的相变潜热值略有减小;此外,随着硅含量的增加,各样品的相变潜热值均逐渐减小。

(a)原料 (b)微胶囊 (c)50次热循环后的微胶囊

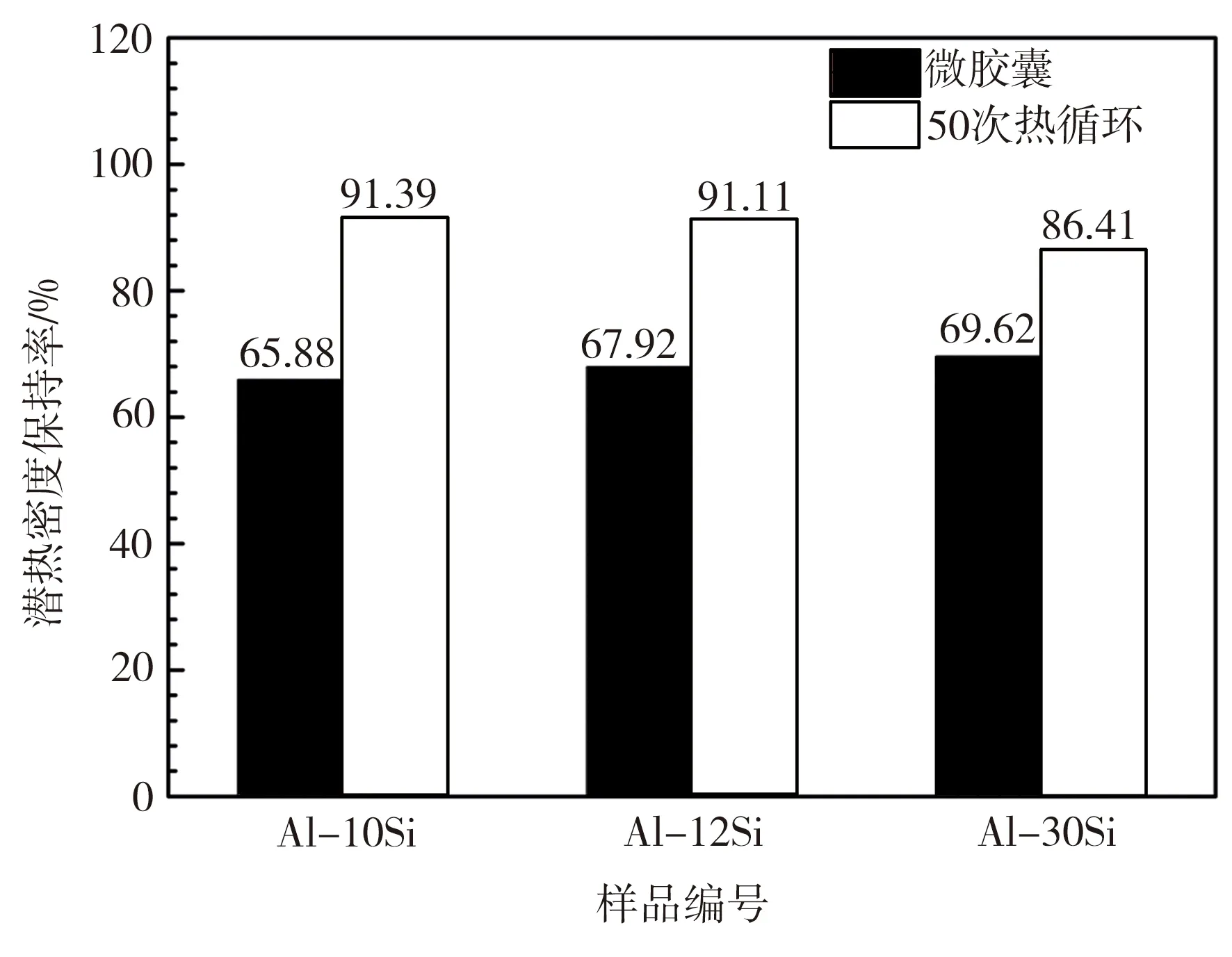

图11为所制硅铝合金微胶囊及50次热循环后微胶囊的相变潜热保持率。由图11可以看出,随着硅含量的增加,所制微胶囊的潜热保持率略有升高,其值均大于65%,高于文献中报道的溶胶-凝胶法所制Al-12Si微胶囊[8]和水热法制得的Al-25Si微胶囊[9-10]相应值。经过50次热循环后,以Al-10Si和Al-12Si为原料制备的微胶囊的潜热保持率均大于91%,热循环稳定性高于采用沸水处理再焙烧方法制得的同类型微胶囊[10,15];对于硅含量为30%的过共晶铝硅合金Al-30Si,采用本文方法制得的微胶囊经过50次热循环后,其潜热保持率仅为86.41%,略低于硅含量较低时所制微胶囊的相应值。

图10 不同样品的相变潜热值

图11 不同样品的相变潜热保持率

3 结论

(1)经过水蒸气腐蚀处理后,采用不同硅含量铝硅合金粉制备微胶囊的焙烧温度不同:亚共晶铝硅(Al-10Si)和共晶铝硅合金(Al-12Si)前驱体制备微胶囊的焙烧温度为1100 ℃;过共晶铝硅合金(Al-30Si)前驱体所制微胶囊的焙烧温度为800 ℃。

(2)随着硅含量的增加,所制铝硅合金微胶囊的相变潜热值有所降低;经50次热循环后,3种铝硅合金微胶囊均能保持完整的结构,其中亚共晶铝硅合金(Al-10Si)微胶囊的相变潜热值和潜热保持率最大。

(3)不同硅含量铝硅合金前驱体在焙烧过程中壳层的形成机制不同:亚共晶铝硅(Al-10Si)和共晶铝硅合金(Al-12Si)通过勃姆石γ-AlOOH分解和微裂纹自愈合,在较高温度下焙烧后形成致密的Al2O3壳层;而过共晶铝硅合金(Al-30Si)通过勃姆石γ-AlOOH分解形成致密性稍差的Al2O3-AlOOH壳层,硅聚集和偏析阻碍壳层自修复,高温焙烧或热循环过程壳层易破裂,使得微胶囊的热循环稳定性降低。