燃煤电厂尿素制氨系统优化选择

丁 业

(中国电建集团河南省电力勘测设计院有限公司,河南 郑州 450007)

0 引言

当前燃煤电厂烟气脱硝一般都采用选择性催化还原法,应用非常广泛。烟气脱硝使用的还原剂为氨气(NH3),通常从氨水、液氨或者尿素三种原料中得到[1]。在这三种原料中,氨水浓度相对较低,运行成本高,液氨投资成本最低,故液氨在以往脱硝工程中应用广泛,但是根据GB 18218—2018《危险化学品重大危险源辨识》,液氨存储量超过10 t 就属重大危险源,目前国家已经严格控制对液氨的使用,而尿素常温下非常稳定,比液氨更安全。所以尿素替代液氨制备氨气已成为国内脱硝还原剂制备系统[2]的技术发展趋势。

1 尿素制氨工艺

目前尿素水解法和尿素热解法是技术成熟、使用非常广泛的尿素制氨工艺。其中尿素水解根据是否添加催化剂分为常规尿素水解和催化水解两种,尿素热解分为电加热尿素热解、烟气加热尿素热解两种(烟气加热又根据烟气换热器的布置位置分为炉外热风加热和炉内热风加热两种,两种方案主要工艺一致)。

上述各种技术路线所需尿素均为50%浓度的尿素溶液,故将尿素转换为50%浓度尿素溶液的阶段每个技术路线均相同,不同点是50%浓度尿素溶液的转换方法[3]。

2 尿素水解制氨工艺

2.1 常规水解制氨工艺

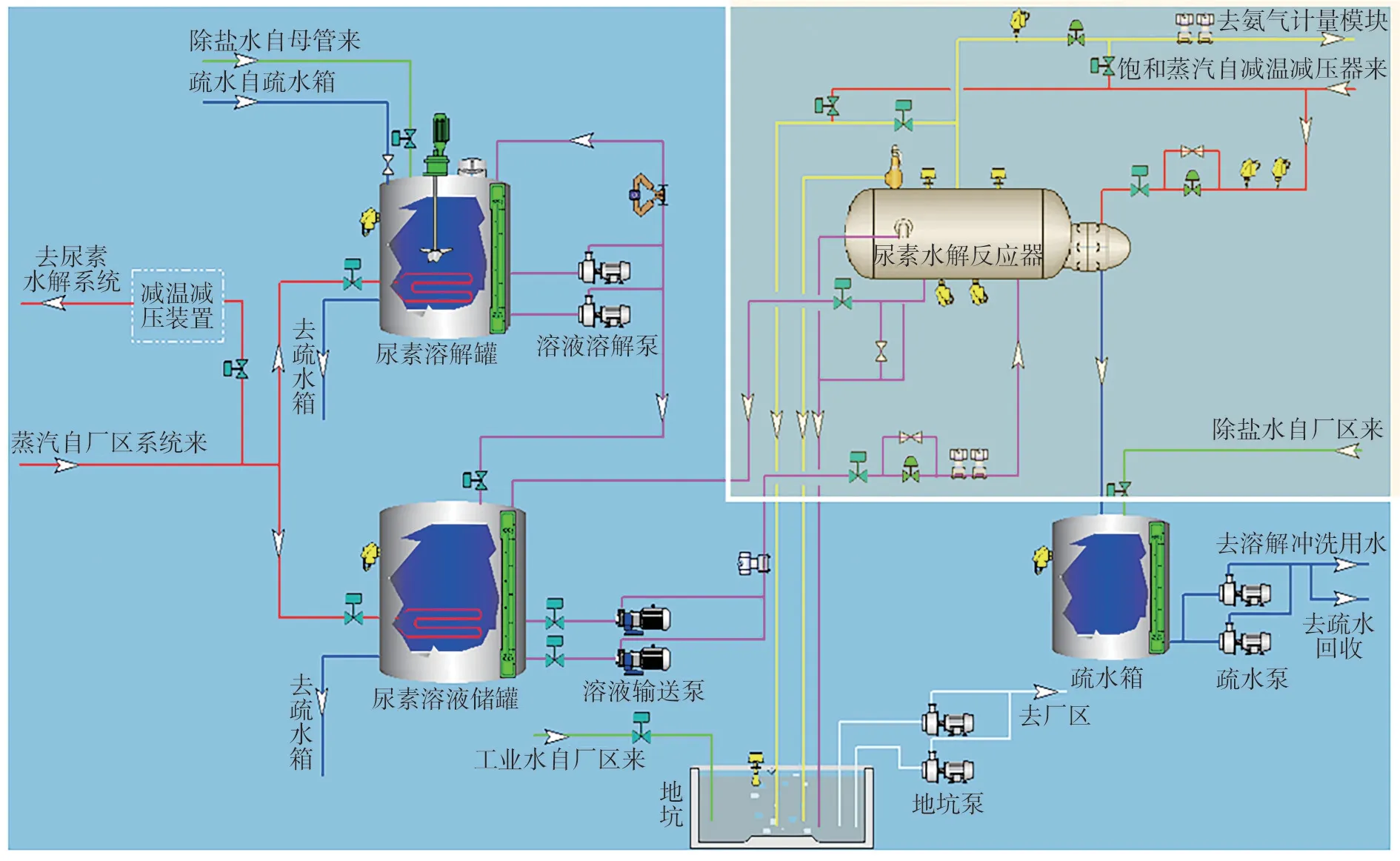

常规尿素水解制氨工艺,是在尿素溶解罐中加入除盐水将尿素配置浓度为50%左右的溶液,然后输送至尿素溶液储罐中,再经输送泵和计量分配装置将尿素溶液送至尿素水解反应器中进行反应,反应的温度为130~160 ℃,压力为0.4~0.6 MPa,水解反应生成氨气、二氧化碳和水蒸汽的混合气体,氨风混合物最后通过氨气计量模块送入脱硝装置。

尿素水解反应器的热源一般采用饱和蒸汽,压力为0.7 MPa、温度180 ℃以上。蒸汽在水解反应器中进行间接热交换,换热产生的冷凝水收集至疏水罐,用做尿素溶解用水或者冲洗用水。

尿素水解制氨工艺的反应方程式为[4]

常规尿素水解制氨装置包括尿素溶解及输送设备、尿素水解反应设备、疏水箱、废水收集及输送设备等。其中核心装置为尿素水解反应器,常规采用一体化撬装设备,安装简单方便。

常规尿素水解制氨简要工艺流程如图1所示。

图1 常规尿素水解制氨工艺

2.2 催化水解制氨工艺

由于常规的水解法制氨系统需要的启动时间相对较长,故为了减少稳定供氨的反应时间,尿素催化水解法工艺就应运而生。

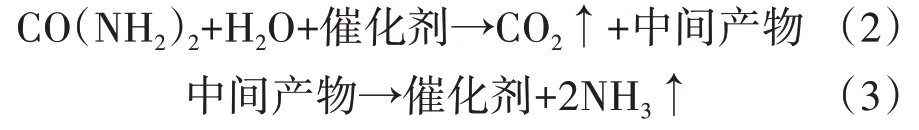

催化尿素水解制氨技术是在尿素中添加磷酸盐作为催化剂,使尿素水解在压力约0.35~0.55 MPa,温度约150 ℃下快速进行,缩短尿素分解产氨时间[5]。

尿素催化水解反应方程式为[6]

总的反应方程式为

尿素催化水解制氨简要工艺流程如图2所示。

图2 尿素催化水解制氨工艺

3 尿素热解制氨工艺

尿素热解制氨技术是利用辅助能源将热一次风加热至650 ℃以上输送至热解炉内,然后通过喷嘴将尿素溶液喷至热解炉,在一定温度等条件下尿素溶液分解为氨气和二氧化碳混合气体,混合气再通过氨计量分配系统进入到选择性催化还原(Selective Catalytic Reduction,SCR)脱硝装置反应。辅助能源一般采用燃油、电、高温烟气等。

尿素热解制氨常规分为电加热和烟气换热尿素热解两种(主要是加热方式不同),其中烟气换热又根据烟气换热器的布置位置分为炉外热风加热技术和炉内热风加热技术,统称为烟气换热尿素热解。

尿素热解制氨工艺反应方程式为[7]

3.1 电加热尿素热解制氨工艺

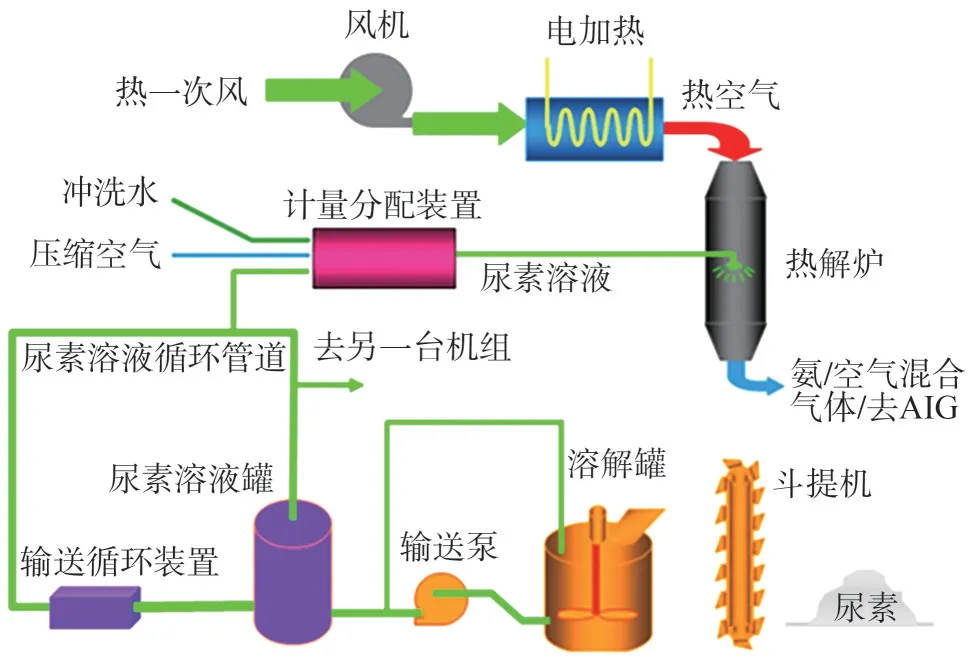

尿素热解电加热方案是利用电加热器将热一次风加热至650 ℃左右,送入热解炉将尿素溶液热解。尿素的溶解系统和水解制氨工艺一致,也是通过除盐水将尿素溶解成40%~50%的尿素溶液,然后送至热解炉反应。电加热尿素热解制氨的工艺流程如图3所示。

图3 电换热尿素热解制氨工艺

3.2 烟气换热尿素热解制氨工艺

尿素热解烟气换热方案与尿素热解电加热方案系统基本一致,仅将热源改变,将电加热改变为炉内高温烟气加热。

前几年热解热源一般采用电加热方式,但是由于电加热方式能耗较高,对电厂运行不经济,现在一般不再推荐使用。近年来各厂家对热解技术进行相关技术改进,将电加热改为锅炉高温烟气加热,经实践检验可大幅降低运行能耗和费用。高温烟气一般取自再热器后、低温再热器前烟道,通过“烟气-空气换热器系统”(可置于炉内或者炉外)来加热热一次风[8]。烟气换热尿素热解制氨的简要工艺流程如图4所示。

图4 烟气换热尿素热解制氨工艺

4 技术与经济性比较

4.1 各工艺技术比较

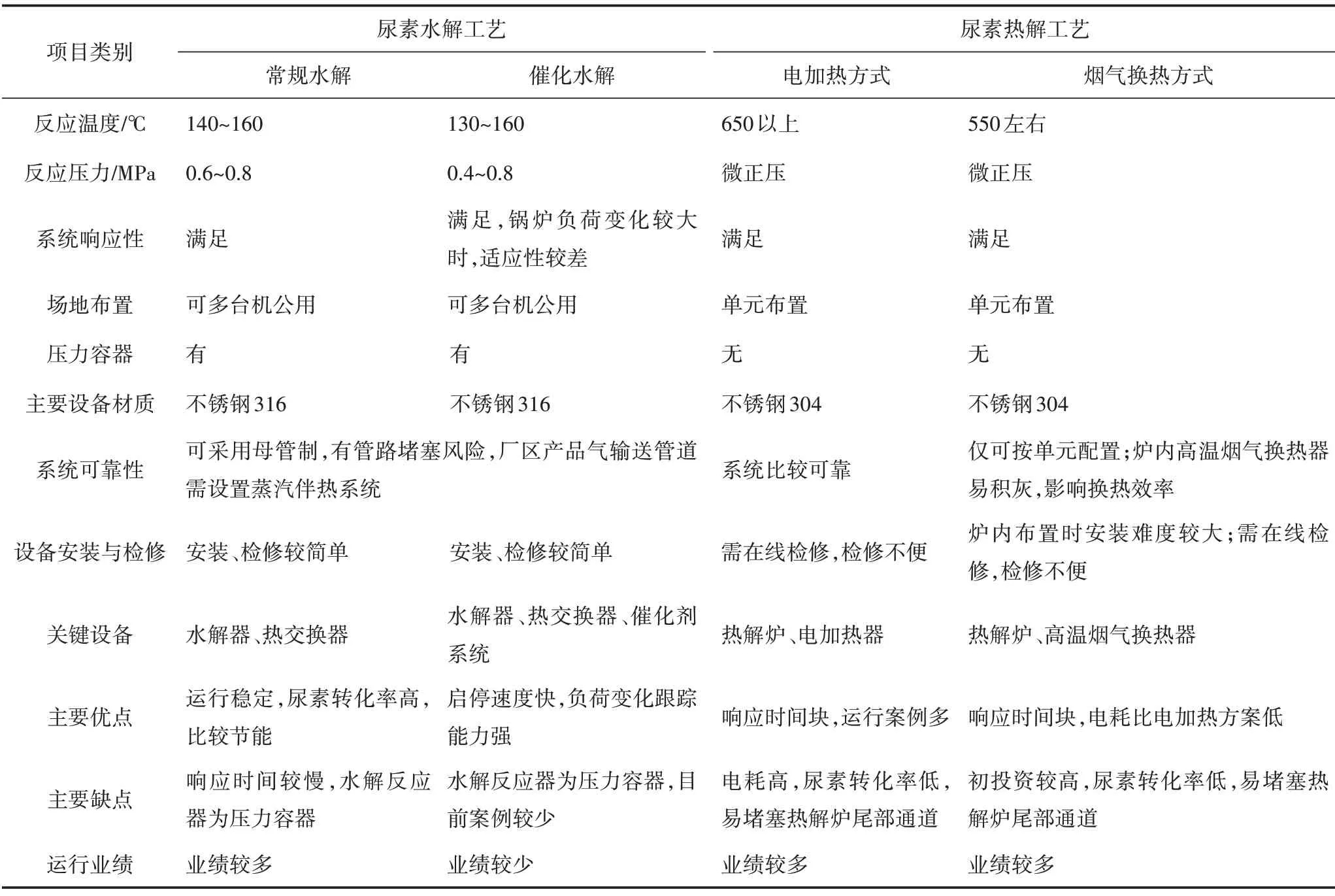

尿素水解和尿素热解的反应时间、布置安装方式、主要设备材质、系统适应性及成熟度等各有不同,各工艺分别具有不同的优缺点。

1)系统响应性。对于氨气的需求信号响应时间,尿素热解系统一般为5~10 s,常规尿素水解系统一般为3~5 min。但是尿素水解反应器的上部有一定的缓冲空间可弥补水解反应响应时间长的问题,同时换热器的面积较大,能根据所需氨气量情况来进行调整,可满足机组负荷变动的需要。

2)设备布置、安装与检修。尿素水解布置方式比较灵活,可以采用单元制布置,也可采用公用制布置。在检修方面,尿素水解可以设置备用水解反应器,这样检修时间更加灵活,不影响机组的正常运行。

尿素热解炉采用单元制配置,且尿素热解反应器安装在锅炉钢架上,需要对锅炉钢架进行核算、加固,施工时间较长。当采用炉内烟气换热时,换热器必须安装在锅炉内,安装难度较大,检修不便。

3)主要设备及材质。尿素水解的中间产物(氨基甲酸铵)易造成设备腐蚀,故尿素水解反应器设备和管道一般采用不锈钢316 材料;而尿素热解生产过程不会产生强腐蚀物质,一般采用不锈钢304 材料[9]。尿素水解反应器为压力容器,制作要求较高,热解炉常规采用常压装置即可。

4)系统可靠性。炉内烟气换热技术一般讲烟气换热器布置在锅炉高温烟气中,导致灰尘容易聚集在换热器上,从而影响换热效率及热量回收,造成电耗及运行成本增加,影响锅炉运行的经济性[10]。尿素水解法反应会发生管路堵塞的问题,但如果选用较低浓度的溶液,而且运行过程中注意清洗管路,采取有效的保温措施,一般可解决聚合堵塞问题[11]。同时尿素水解反应器可设置备用设备,可靠性较高,而尿素热解炉只能单炉布置,无备用设备,可靠性较低。

在两种尿素水解反应技术中,尿素催化水解因加入催化剂,导致系统pH 值大幅降低而造成设备腐蚀,而且催化剂的添加,虽使反应的活化能降低了,但也导致反应指前因子的降低,使水解反应速率对温度变化不敏感,从而在机组负荷变化时,催化水解的性能反而不如常规尿素水解方案[12]。目前,常规尿素水解制氨使用业绩远高于催化水解工艺。

故常规尿素水解工艺的可靠性优于尿素热解及催化水解工艺。

5)技术成熟度及业绩。尿素热解(电加热)技术虽然以前应用业绩较多,技术也比较成熟,但是能耗较高是明显的问题,这对电厂来说很不经济,而且在全国节能降耗的大趋势下,该方案基本不再推广。

常规尿素水解制氨技术和尿素热解制氨技术(烟气换热方式)比较成熟,已在国内很多机组中成功应用。

催化水解制氨技术的适应性低于常规水解,目前在国内投运机组相对较少。

各工艺技术比较见表1所示。

表1 不同尿素制氨工艺技术对比

4.2 运行费用比较

按照常规2×660 MW超超临界机组,单台机组需氨量500 kg∕h,年运行时间按5 000 h 计算时,尿素水解和尿素热解运行费用见表2所示。

表2 不同尿素制氨工艺运行费用比较

由表2 可知:尿素水解制氨工艺的综合运行费用比尿素热解制氨工艺的运行费用低,其中常规尿素水解的运行费用最低。

需注意的是,表2 中各工艺的尿素耗量均按照100%的转化率进行计算,若考虑不同工艺的尿素转化率,热解工艺的运行费用会更高。另外,对于烟气换热的尿素热解技术,如果改造项目需对引风机进行改造,或者在运行过程中在低负荷时需要启动电加热器加热,则烟气换热-尿素热解方案的初投资及运行费用更高。

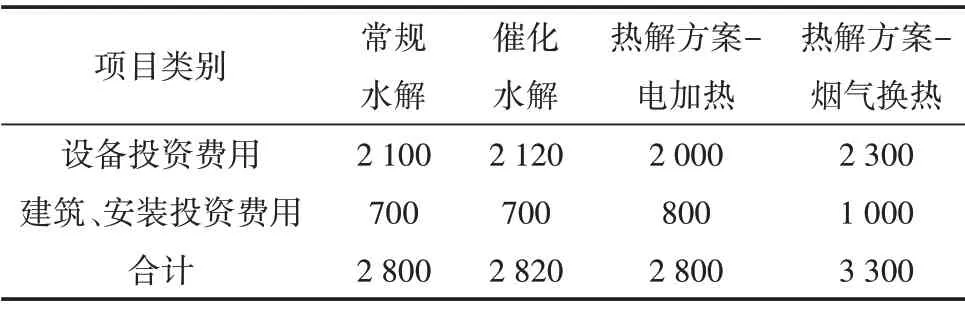

4.3 投资成本比较

按照常规2×660 MW超超临界机组,单台机组需氨量500 kg∕h,年运行时间按5 000 h 计算时,尿素水解和尿素热解投资成本见表3所示。

表3 不同尿素制氨工艺投资成本对比 单位:万元

由表3 可知:常规水解工艺和催化水解工艺设备费用和建设成本较低,烟气换热工艺最高。烟气加热尿素热解的气气换热器和反应热解炉较贵,故投资成本较高,如果为改造项目时,尿素热解还涉及氨空混合器至格栅的管道改造,投资费用更高。目前水解反应器一般采用一体化撬装模块化,安装费用较低;热解系统需要在SCR 区进行改造,现场施工费用较高。

5 结语

根据以上对比,尿素水解工艺和尿素热解工艺均能满足烟气脱硝系统液氨替换要求,但各有优缺点。

1)尿素水解工艺布置方式比较灵活,水解反应器一体化撬装模块供货,安装及检修方便。尿素热解炉为单元制配置,尿素热解反应器安装在锅炉钢架上,安装及检修不便。

2)尿素热解法采用单元制,在使用过程中热解炉底部管束会产生尿素存积堵塞,导致风量减少、供氨量不够而停炉的风险;而尿素的水解方式一般采用公共制,可以设置备用管道,系统运行安全。

3)尿素热解(电加热)技术成熟,但能耗较高,基本不再推广;催化水解制氨技术对反应设备的腐蚀风险性较大,其水解速率随温度的变化不敏感,在机组负荷变化时,性能反而不如常规尿素水解;常规尿素水解制氨技术和尿素热解制氨技术(烟气换热方式)技术成熟。

4)尿素水解制氨工艺的综合运行费用和投资成本低于尿素热解制氨。运行费用比尿素热解制氨技术(烟气换热方式)低约8%,投资成本较尿素热解制氨技术(烟气换热方式)低约18%。

综上所述,常规尿素水解制氨工艺适用性较强、技术成熟、改造周期短、投资和运行费用较低,施工及检修方便,已成为液氨替代改造工程中推荐选择的技术方案。