循环流化床半干法脱硫工艺优化

孙自强,江广旭,吴晓武,雷志银,贺翠连

(1.赵楼综合利用电厂,山东 郓城 274705;2.山东电力研究院,山东 济南 250003)

1 脱硫系统概述

半干法烟气脱硫属于燃烧后的烟气脱硫技术,技术成熟、工艺可靠,具有耗水量少、无污水排放和85%以上脱硫效率等优点;但是也存在煤种适应少、脱硫灰不利于综合利用等缺点。该技术主要用于建材生产工艺中的脱硫、燃用中低硫煤的小型发电机组(200 MW 以下),亦适用于缺水地区的大型发电机组(300 MW及以上)[1]。

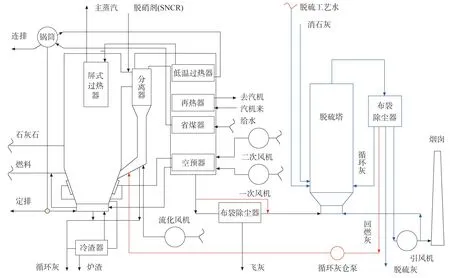

某电厂一台300 MW 循环流化床锅炉机组,烟气脱硫系统分为炉内石灰石脱硫和尾部烟气半干法脱硫两个部分。烟气半干法脱硫系统是为实现超低排放的要求而设置,进口烟气SO2质量浓度一般小于400 mg∕m3,出口SO2质量浓度不超过30 mg∕m3。该脱硫工艺原设计采用电厂工业水作为脱硫工艺水,以消石灰为吸收剂。锅炉机组整体的脱硫过程如图1所示。

2 二级脱硫系统的改进

在图1 中,黑色线条及其区域代表的设备和系统是机组初始建设的构造,在炉内实现脱硫过程(一级脱硫);蓝色线条和区域代表的设备和系统是为适应超低排放要求而增加的半干法脱硫系统,即二级脱硫系统。因二级脱硫而新增的末级除尘器即二级除尘器,控制烟尘排放达到环保要求。脱硫系统投运后,存在的主要问题是脱硫灰的流动性较差,容易因系统结构发生灰循环故障;灰的综合利用性能差[2-4],脱硫灰的后续处理有一定的困难。再者,脱硫消耗的工业水约40 t∕h,而另一方面,电厂产生的大量工业废水需要处理。综合考虑这些因素,决定对二级脱硫系统进行一些改进和优化,拟采用脱硫灰的回燃技术,并以浓盐水(高含盐浓度的工业废水)为工艺水取代工业水。具体的做法是:1)搭建脱硫灰除尘器至锅炉炉膛的灰循环回路;2)搭建一级除尘器旁路烟道;3)改用适于浓盐水的雾化设备,以浓盐水取代工业水作为二级脱硫的工艺水。这些新增设备和系统在图1中以红色线条区分。

图1 烟气脱硫工艺

改进的主要目标是:1)改善脱硫灰的流动性,保障灰循环的可靠;2)改善脱硫灰的综合利用性能;3)减少废水处理,节约电厂水耗量。采取上述措施的可行性除考察能否实现以上目标外,还要考虑:对脱硫效果有无不利影响;对工艺水雾化和输送系统有无不利影响;对锅炉运行有无不利影响;对一级除尘系统有无不利影响。

3 试验方案

3.1 有害成分分析

3.1.1 浓盐水

主要来源:锅炉补给水系统的反渗透浓缩水、过滤器∕超滤反洗水、离子交换再生废水、超滤及反渗透化学清洗排水、冷却塔外排置换平衡水、高盐矿井水、井下制冷反渗透浓缩水等。

由于来源的多样性,浓盐水的组成成分非常复杂。本试验关注的是可能对脱硫灰的再利用性、流动性、工艺水输送系统等产出不利影响的浓盐水组分和指标。根据文献资料[4-7]和运行经验,对工艺水系统产生负面影响的有害成分有:固体悬浮物(Suspendemd Solids,SS)、总可溶性固体(Total Dissolved Solids,TDS)、、Cl-等。其中、Cl-对金属产生腐蚀作用,SS对喷枪及输送系统构成磨损,TDS 的结晶可能会造成雾化过程的阻塞。对脱硫灰产生负面影响的有害成分有:、Cl-、K+、Na+、Ca2+,其他成分含量较少。浓盐水的pH 指标对生产过程和脱硫灰的再利用有影响,但是指标是可控制的。

3.1.2 脱硫灰

脱硫灰包含粉煤灰和脱硫产物,具有高硫高钙的特点,其成分和物理化学特性与普通粉煤灰有明显的区别,为其综合利用带来了一定的困难,在使用方式和使用范围上受到严格限制。有科研机构已经开展了提升脱硫灰综合利用性能的相关研究[4-5]。加入浓盐水后,其成分更加复杂化,伴随增加了一些有害的离子,使其可利用性能进一步降低。

锅炉灰的成分复杂,加入浓盐水的成分后,脱硫灰组分的复杂性进一步增加。综合文献资料和灰用户的要求,本试验关注对灰的流动性和再利用性有直接影响的成分和指标。

对脱硫灰再利用性能和运行产生不利影响的主要指标成分有:H2O、SO3、f-CaO、CaSO3·1∕2H2O%、Loss、含碱量(Na2O+0.658K2O)、CaCO3以及CI-离子。

3.2 测试参数的选择原则

生产过程中,反映锅炉、烟气系统、脱硫系统等运行状况,反映燃料、脱硫吸收剂、浓盐水、灰成分等的参数众多,要在试验中全部考察分析是困难的,同时也没有必要。为突出主要问题,同时既兼顾必要性和试验的经济性,按以下原则选择试验中需要测量和分析的参数:直接影响试验目标、相互间具有一定的独立性、对于在实验室分析的参数还要考虑实验室的分析能力。

3.3 试验方法

采用统计试验的方法。主要的试验工况:工况一,脱硫灰回燃+浓盐水为工艺水时系统运行状态;工况二,浓盐水为工艺水、不投脱硫灰回燃时系统运行状态;工况三,工业水为工艺水、不投脱硫灰回燃时系统运行状态。

4 试验结果

4.1 不同运行工况下主要相关参数测试情况

4.1.1 总体钙硫比

脱硫Ca∕S 摩尔比计算时将一、二级脱硫统一考虑,各工况Ca∕S 摩尔比的试验结果是:工况一1.658、工况二1.492、工况三1.579。

4.1.2 脱硫系统运行数据

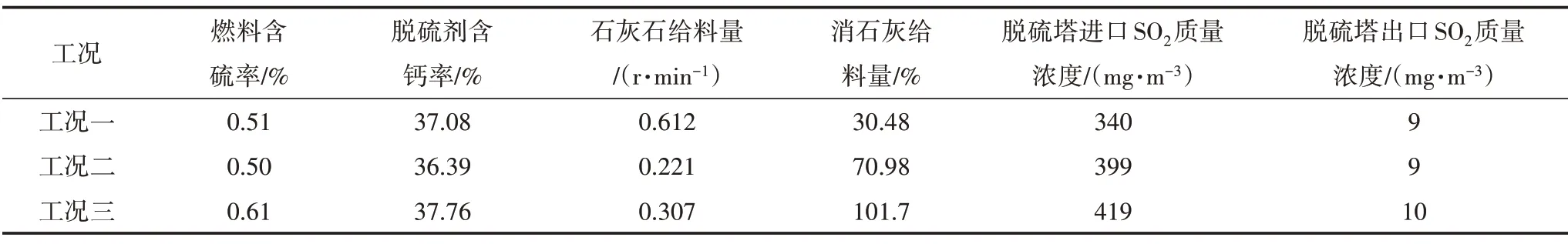

试验期间脱硫系统运行状况如表1所示。

表1 脱硫系统主要运行参数

4.1.3 脱硫灰品质

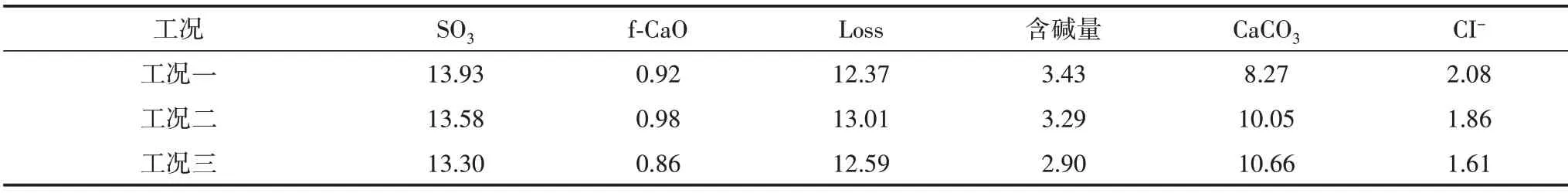

试验期间脱硫灰成分变化如表2所示。

表2 脱硫灰成分分析结果(质量分数)单位:%

4.1.4 灰的流动性

根据运行及维护日志,在没有回燃系统的条件下,二级脱硫塔灰斗及灰循环系统多次出现“板结”或流动不畅问题。投用回燃系统,二级脱硫灰的流动性得以改善,没有再出现类似问题。工业水改为浓盐水后,二级脱硫灰循环畅通,没有出现卡塞问题,即浓盐水对灰的流动性的无不利影响。

4.1.5 浓盐水的消耗量

210 MW 负荷下,二级脱硫工艺消耗浓盐水36.0 t∕h,折合成机组满负荷运行状态(300 MW),消耗量是50 t∕h。

4.1.6 锅炉灰渣可燃物

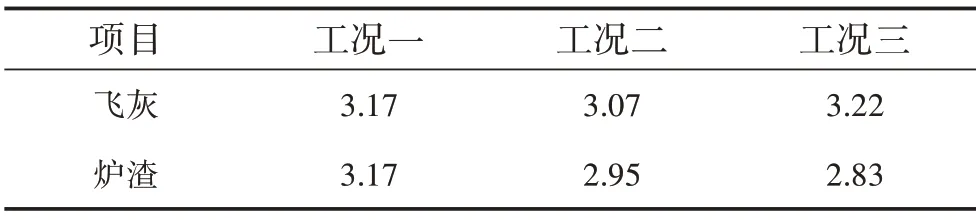

试验期间锅炉灰渣可燃物变化如表3所示。

表3 锅炉灰渣可燃物分析结果(质量分数)单位:%

4.1.7 工艺水输送系统

采用浓盐水后,工艺水系统(含雾化喷枪)工作正常,无明显的不良影响,系统对浓盐水适应性良好。

4.1.8 一级除尘器

采用回燃技术后,一级除尘器的差压可以通过烟气旁路控制在正常的范围,无影响运行的现象发生。

4.2 主要试验结果对比

4.2.1 总体钙硫比

浓盐水取代工业水作为脱硫工艺水,机组总体的Ga∕S 摩尔比降低0.087,即以浓盐水作为工艺水的半干法脱硫效果优于工业水的情况。

采用脱硫灰回燃技术后,Ga ∕S 摩尔比升高0.166,即脱硫灰的回燃不利于脱硫。

4.2.2 脱硫灰品质

与工业水相比,二级脱硫系统采用浓盐水作为脱硫工艺水后,脱硫灰的SO3、f-CaO、Loss、含碱量、Cl-等组分均有升高,CaCO3组分下降,两种运行模式下,f-CaO 组分均符合要求。由于Loss、f-CaO+CaCO3等组分变化不大,采用浓盐水对脱硫灰的再利用性没有造成实质性影响。

采用脱硫回燃系统后,脱硫灰的SO3、含碱量、CI-等组分均有升高,f-CaO、Loss、CaCO3组分下降,两种运行模式下f-CaO 组分均符合要求。即采用回燃系统没有使脱硫灰的再利用性发生根本的变化,但是由于Loss、f-CaO+CaCO3等组分下降较大,使脱硫灰的品质有一定程度的改善,可利用性提高。

4.3 试验结果分析

1)脱硫灰中具有高钙特性,除脱硫反应生成物“CaSO3·0.5H2O”和“CaSO4·2H2O”外,主要是指未反应的消石灰、CaO、CaCO3等物质的总和。通常认为,后者随脱硫灰返回至炉膛后,高温下都会分解成CaO,成为一级脱硫的吸收剂,可以减少石灰石的使用量,降低脱硫系统整体的钙硫比。但另一方面,“CaSO3·0.5H2O”进入炉膛后,在高温和低氧(甚至缺氧的还原性氛围)条件下,极易分解[8-10],又有使整体脱硫的钙硫摩尔比增加的趋势。脱硫回燃灰对整体脱硫效果的影响取决于这两种趋势的综合效果。

2)浓盐水替代工业水作为脱硫工艺水后,脱硫效果变好,Ca∕S摩尔比降低,其机理尚未明朗。

3)脱硫灰的SO3组分主要来自脱硫产物CaSO3·0.5H2O和CaSO4·2H2O,工艺水中的影响很小。脱硫灰的Loss 参数(干燥后)取决于CaSO3、CaCO3、Ca(OH)2含量以及锅炉飞灰含碳量,而CaCO3是脱硫过程中消石灰(主要成分是Ca(OH)2)与烟气中CO2反应的副产物。灰中含碱量、Cl-含量等不是标准的强制要求,由供需双方协商。因此,可以简单地以“Loss、f-CaO+CaCO3”的含量为判据,判断不同工况下脱硫灰可再利用性的变化。

4)浓盐水取代工业水后,脱硫灰Loss、f-CaO+CaCO3组分的综合变化不大,对脱硫灰的再利用性没有产生实质性的影响。

5)开启一级除尘器旁路和回燃系统后,脱硫灰Loss、f-CaO+CaCO3组分下降明显,可以在一定程度上改善脱硫灰的品质,提高脱硫灰的可再利用性。通过回燃系统中的一级除尘器旁路补充到脱硫灰循环系统的锅炉飞灰加快了脱硫灰的排放和更新,稀释了“有害”成分的浓度,在改善其品质的同时也改善其流动性能。但另一方面,脱硫灰更新速率的提高,也使未反应的脱硫剂流失增加,这也可能是脱硫Ca∕S摩尔比增加的原因之一。

5 结语及建议

5.1 半干法脱硫工艺水

在半干法脱硫过程中采用浓盐水时,不影响脱硫灰的再利用性,不影响脱硫灰的循环,对工艺水系统无不良影响,可降低脱硫的Ca∕S摩尔比,并节约脱硫剂的使用。

5.2 脱硫灰回燃系统作用

采用回燃技术后,可以降低脱硫灰中“有害”成分的含量,提高灰的再利用性;可以提高脱硫灰的流动性,降低脱硫灰循环系统因“堵塞”发生中断的风险。但是脱硫灰回燃使机组整体的脱硫Ca∕S摩尔比略有升高。

5.3 建议

1)一级布袋除尘器改为电除尘器。

锅炉的烟气净化系统配置两级除尘,皆为布袋除尘器,烟气阻力较大。根据试验情况,在投入脱硫灰再循环时需要开启第一级除尘器的旁路来补充二级脱硫吸收剂的载体。从增加脱硫循环灰活性的角度考虑,一级除尘器的旁路也要部分开启。这样一级除尘的效果就变得不是很重要,完全可以通过二级除尘保证到达烟尘的排放要求。

布袋除尘器的阻力一般在2 kPa左右,而电除尘的阻力要小得多,一般不超过0.5 kPa。更换后引风机电耗下降约15%,节能效果明显。

因此,建议电厂开展“一级布袋除尘改为电除尘”的可行性研究。

2)二级脱硫的优化运行研究。

脱硫塔烟气温度、增湿减温工艺水的雾化粒径分布、脱硫塔阻力与吸收剂浓度的控制方式或模式、工艺水的配置方案等,都对二级脱硫的效果和能耗直接相关。建议电厂开展这些方面的研究,优化二级脱硫的运行,降低吸收剂耗量和脱硫能耗。

3)进一步研究浓盐水影响半干法脱硫效果的机理。

4)进一步研究和优化脱硫灰回燃系统的配置方法,更好地发挥其作用。

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)