双辊铸轧布流系统优化及熔池流场规律研究

王三众,黄兆猛,于 辉,杜凤山,*

(1.燕山大学 机械工程学院,河北 秦皇岛 066004;2.燕山大学 工程训练中心,河北 秦皇岛 066004;3.燕山大学 国家冷轧板带装备及工艺工程技术研究中心,河北 秦皇岛 066004)

0 引言

双辊薄带铸轧是将快速凝固与轧制变形有效结合的一种近终形加工技术,具有流程少、能耗低、成本低等特点[1-4],具有广阔的市场前景。双辊薄带铸轧熔池中金属液的流动会影响金属液传热的均匀性,并最终影响带坯的质量[5],熔池自由液面波动对于熔池液面是否结壳及板带是否有纵裂纹至关重要[6],而布流系统能否均匀布流决定了自由液面波动的剧烈程度及熔池流场的稳定性,因此研究布流系统的结构参数对铸带生产具有重要的指导意义。朱光明[7]、董建宏[8]研究了布流器水口锥角和水口倾角等参数对流场温度场的影响,张纬栋等[9]研究了熔池高度、分配器高度等参数对熔池液面波动和流体流动混合特性的影响。此外,铸轧工艺参数对铸带质量的影响是又一决定性因素,由于金属温度过高、流动不透明,常采用水力学模型来模拟真实铸轧过程[10]。目前,多数文献[11-13]水模型通常只研究铸轧工艺参数对液面波动的影响,并没有考虑熔池内部流动状态,且部分文献所阐述的水模型试验还忽略了轧辊转动作用对熔池内部流场的影响。

本文采用有限元分析软件,以160 mm立式双辊铸轧机为研究对象,建立标准k-ε湍流数学模型,通过正交试验,以熔池出口温差和液面湍流动能作为指标,对布流器水口尺寸、布流器和分配器的吐水口浸入深度等结构参数进行了优化,为水模型实验提供布流系统结构参数依据。根据相似性原理,考虑铸轧辊转动对熔池流场的影响,采用优化后的布流系统,构建1∶1水力学模型实验平台,研究了铸轧速度、熔池接触角及辊缝宽度等工艺参数对熔池内部流场和自由液面波动的影响,得到了该实验条件下铸轧工艺参数合理的取值范围。

1 理论模型

1.1 湍流模型

k-ε双方程模型在工程实际与科学研究中应用广泛,其模拟结果与实验吻合得很好,而且该模型适合完全湍流流动的过程模拟。因此,本文选择标准k-ε来对铸轧熔池内流体流动进行模拟。

1.2 守恒定律

尽管铸轧熔池内金属液体的流动极其复杂,但其流动必然要遵循质量守恒定律、动量守恒定律和能量守恒定律。能量守恒定律即要求流体在流动的过程中须满足总能量守恒,即包含温度场、势能场等总能量守恒。

1.3 相似性原理

双辊薄带铸轧熔池内金属液的流动主要受惯性力、重力、黏性力和表面张力的作用。双辊薄带铸轧过程中,液体在旋转结晶辊的旋转带动下处于湍流状态,液体的惯性力及黏性力在流动的过程中起主要作用,表面张力的影响可以忽略。采用1∶1水模型研究铸轧熔池流场,模拟结果更接近真实流场。本文的铸轧机由于轧制力的限制,不适合钢带的生产,因而本文采用AlSi9Cu3为研究对象。由于在800 K时AlSi9Cu3的运动粘度与水分子运动粘度近似,而模型与原型几何比为1∶1,可保证模型和原型的Re准数(系统的惯性力和黏性力的比)和Fr准数(系统的惯性力和重力的比)相等,布流系统模型流量与实物流量相同。

2 布流系统优化

铸轧过程中,金属液通过分配器吐水口进入布流器,再由布流器的吐水口流入两结晶辊之间,在两侧侧封板的阻挡下,形成铸轧熔池。布流系统的吐水口的截面尺寸参数以及吐水口高度对金属液能否均匀进入熔池以及进入熔池后的流动形态具有很大影响,进而影响成形板带的表面质量。

布流系统结构参数主要包括h1、h2、l1、l2、w,如图1、2所示,其中:h1为布流器侧面水口与两结晶辊中心连线的垂直距离;h2为分配器水口与布流器底面的垂直距离;l1为布流器端面水口边长,端面水口截面为正三角形;l2为布流器侧面水口长度;w为布流器侧面水口宽度。图1中H为熔池液面高度,限于实验条件,本文中只考虑吐水口截面面积对流场波动的影响,吐水口截面法线垂直于楔形布流器表面。

1.布流器端面吐水口;2.布流器侧面吐水口;3.分配器吐水口

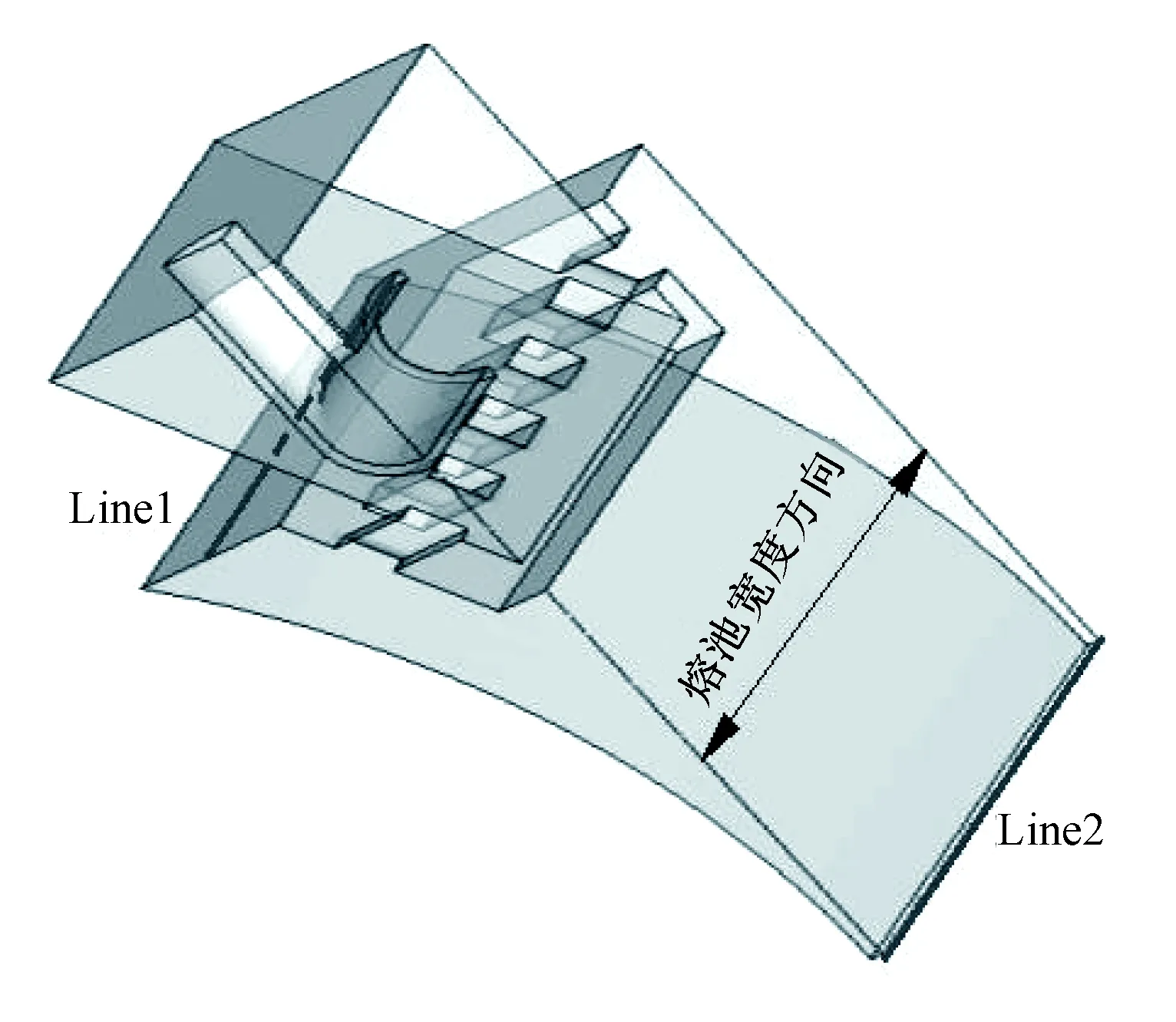

将熔池铸带宽度方向出口温差和熔池液面湍流动能作为评价指标。采用正交试验对5个参数进行优化分析,来确定各参数对指标影响的主次关系,同时得到最佳的参数组合,为水模型实验提供理论依据。以φ160 mm×170 mm双辊薄带铸轧机为模型基础,建立铸轧熔池有限元模型。初始模型布流器各参数为:l1=8 mm、h2=10 mm、h1=60 mm、w=6 mm、l2=15 mm。由于模型沿几何中心线对称,为提高计算效率,取1/4区域建模,如图3所示,其中Line1为布流器侧面熔池液面中线,Line2为熔池出口中线(熔池宽度方向)。数学模型以AlSi9Cu3为研究对象(表1)。

表1 AlSi9Cu3材料热物性参数Tab.1 Thermal and physical properties of AlSi9Cu3

以l1、h2、h1、w、l2为5个研究因素,假设它们之间没有交互作用,保证铸轧过程不出现漏钢、液面结壳等现象,经多次仿真分析,确定正交试验的布流系统吐水口的截面尺寸参数范围。本试验是一个五因素、四水平的多因素试验,五因素代表l1、h2、h1、w、l2为5个研究因素,四水平代表每个研究因素取4个不同数值,使用正交表L16(45)对试验进行分析,取30个采集点均匀地布置在自由液面线Line1和熔池的出口线Line2上,将每组试验获得的最大温差和最大湍流动能差填入正交试验表2中。

图3 铸轧熔池几何模型Fig.3 Geometric model of casting molten pool

为研究各参数组合对熔池布流效果的影响,采用极差分析的方法。在某因素取值范围内,其对两指标的影响随着极差的增大而增大,由此可以推断影响水口温差和湍动能差的主要影响因素。极差分析结果列入表3中。

表2 正交试验表及试验结果Tab.2 Orthogonal test table and results

表3 极差分析Tab.3 Range analysis

由表3对极差分析得出,吐水口截面尺寸对出口温差影响的主次顺序是:h1>l1>h2>l2>w。对自由液面湍动能影响的主次顺序是:l1>h1>l2>h2>w。通过以上分析,确定了h1和l1两因素对试验指标影响最大,主要原因是h1的大小决定了吐水口浸入熔池的深度,而吐水口深度的大小对熔池高温液体混合是否充分以及液面的波动的剧烈程度影响较大。而l1的大小,决定了布流器端面吐水口截面的大小,进而影响分配到端部熔池金属液的流量。

综合分析,最佳的参数组合为试验号14,既能保证熔池出口温差最小,又能保证熔池液面波动适当,有利于板带的成形质量。因此,针对本试验铸轧机,优化后的楔形布流器尺寸结构参数为:l1=10 mm、h2=15 mm、h1=55 mm、w=4 mm、l2=20 mm。

3 水模型实验及其结果分析

以往的水力学模型大都采用亚克力板制作结晶辊,忽略了铸轧辊转动对熔池流场的影响这个重要因素,与真实情况相差较大。本文以立式双辊薄带铸轧机的参数为依据建立1∶1水模型实验平台,如图4所示,更贴近真实的铸轧过程,铸轧辊的转速根据铸轧速度(带坯拉速)可计算得出。

图4 水模型实验装置示意图Fig.4 Schematic diagram of water model experiment equipment

实验过程中待熔池液面稳定后,用相机和浪高仪记录熔池液面波动情况,加入示踪剂(本文采用的示踪剂是与水密度相当且不溶于水的固体黑色小颗粒[14]),通过安装在铸轧机侧面轴承座内部摄像头记录熔池横截面上液体的流动情况。采用优化前和优化后的布流系统结构参数,用透明的亚克力板制成两个楔形布流器,首先通过观察熔池液面波动及熔池内部液体流动规律来验证优化后的布流系统能否达到均匀布流的效果,在此基础上研究工艺参数对熔池液面波动及内部流场的影响。

在熔池液面选取A、B、C三处采样点,用浪高仪多次测量取平均值,记录不同工艺参数状态下液面的波高。A为熔池端部液面中心区域,B为熔池角部液面中心区域,C为熔池宽度方向液面中心区域,如图5所示。

图5 浪高仪测点位置示意图Fig.5 Schematic diagram of wave height recorder measuring point location

3.1 布流系统优化验证

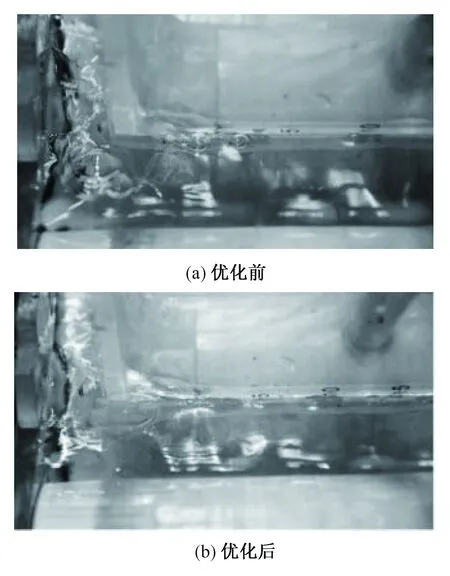

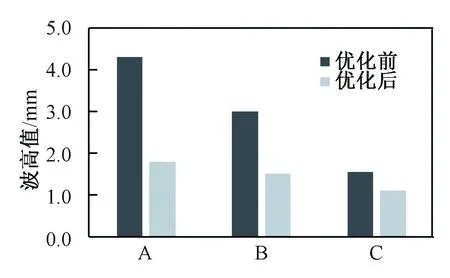

图6为优化前和优化后模型中熔池自由液面波动的图,图7为3个测量点优化前后的液面波高值,图8为优化前后熔池下部区域流场规律图。

图6 熔池自由液面波动规律Fig.6 Fluid level fluctuation of molten pool

图7 测量点液面波高Fig.7 Liquid surface wave height of measurement point

由图6和7可知,熔池液面A点所在区域液面波动最剧烈,其次是B点所在的角部区域,C点所在区域波动量最小,优化后的熔池整个自由表面液体波动趋于平稳,波高最大差值由2.5 mm降到0.5 mm左右。由图8可知,优化后熔池下部区域液体流动形成稳定的漩涡,而优化前的熔池下部区域液体流动较为混乱。基于以上分析,说明优化后的布流系统结构参数能够达到均匀布流的效果。

图8 水模型流场的规律Fig.8 Fluid flow of water model

3.2 液面波动情况分析

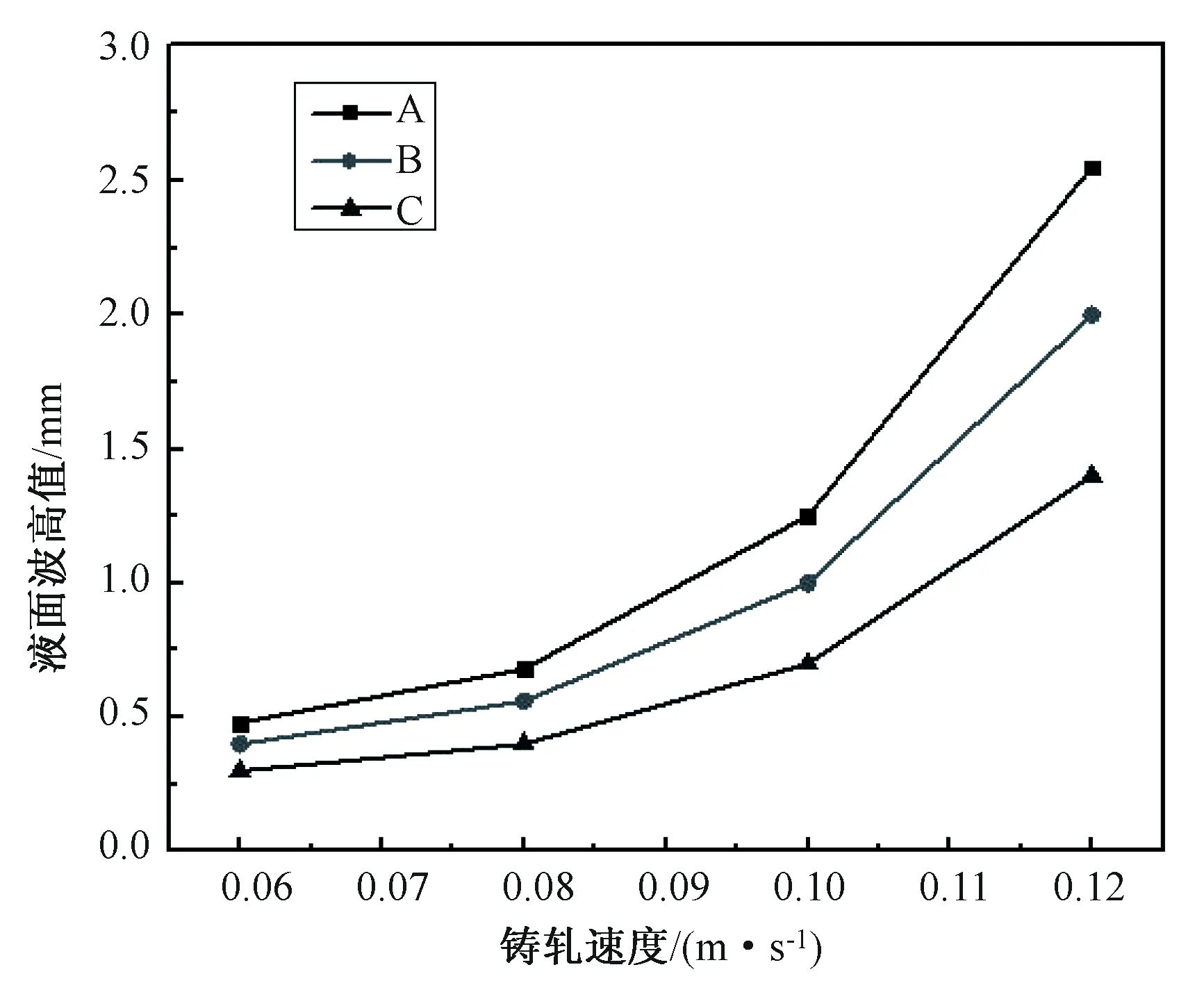

图9为熔池液面高度55 mm,辊缝宽度l=2 mm时,铸轧速度与自由液面波高的关系曲线。

图9 铸轧速度与波高的关系曲线Fig.9 The relation curve between casting speed and wave height

由图9可知,液面波高随铸轧速度的增加近似呈抛物线增长。随着铸轧速度的变大,熔池液面波高值越来越大,尤其是A点和B点熔池液面波动显著增强,C点液面波动增幅较小。这是因为,布流器端部吐水口方向和分配器吐水口方向一致,布流器端部吐水口射出的金属液速度随铸轧速度的增大而增大,故而A点液面波动增幅较大,这样侧封板处金属液得到有效补充,液面不易结壳。而在布流器侧面,液体在布流器内经过缓冲,湍动能减小,从侧面吐水口射出的金属液流速几乎不变,C点液面的波动幅度增加主要是因为铸轧辊转速增加的带动作用引起的。铸轧速度超过0.10 m/s时,液面波高值明显变大,当速度达到0.12 m/s 时 ,A点液面波动超过2.5 mm。文献[15-16]的研究表明,液面波动值超过2 mm时,铸带表面很可能会出现横向或纵向裂纹。此外,液面波动量过大可能还会卷入外界气体,使薄带板坯产生孔缺、裂纹等缺陷。

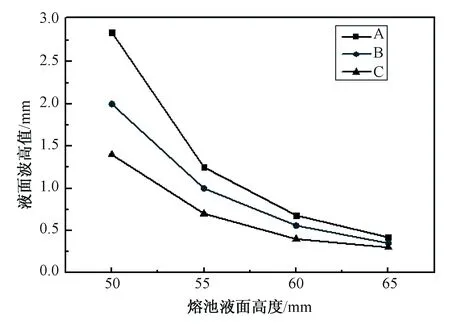

图10为铸轧速度v=0.10 m/s,辊缝宽度l=2 mm时,熔池液面高度与自由液面波高的关系曲线。

图10 熔池液面高度与波高的关系曲线Fig.10 The relation curve between pool level height and wave height

由图10可知,A处波高与熔池液面高度近似呈反比例函数关系,B处和C处波高随熔池液面高度的增加近似呈线性递减。随着熔池液面高度逐渐变大,熔池液面高度的增大,熔池液面波高值显著减小,这是因为,随着熔池高度的增加,布流器吐水口浸入深度增加,金属液达到熔池自由表面后,趋向于平稳,整个熔池的液体湍动能减小,故而液面波动越来越小。当熔池液面高度为60 mm时,A、B、C三点波高降到0.5 mm左右,趋近于0,这不利于熔池液面高温液体的更新,容易使液面形成结壳,严重时甚至会造成卡辊等事故。当熔池液面高度为50 mm时,A点和B点波高均超过了2 mm,熔池液面波动过于剧烈,严重影响成形板带的表面质量。因此,合理的熔池液面高度区间为55~60 mm。

3.3 流场情况分析

本实验采用针孔摄像头来记录熔池中示踪剂的运动轨迹,图11是不同辊缝宽度对熔池流场的影响。

由图11可知,在布流器出水口下部熔池,流向熔池出口的液体,由于熔池体积急剧变小,在下部熔池出现回流现象,随着辊缝宽度的增大,回流区域增大。回流区域越大,对熔池的搅拌作用越大,金属液体成分混合越均匀,对带坯芯部偏析的消除越有利[17]。随着辊缝变宽,熔池下部体积变大,液体下行阻力变小,回流区整体下移,回流的最低点高度降低,当辊缝宽度达到4 mm时,回流的最低点趋近辊缝线,辊缝继续增加的话,就会有拉漏的风险。因此,该铸轧工艺条件下,不适合生产较厚的板带,板带厚度应控制在4 mm以下。

图11 不同辊缝宽度条件下水模型流场的规律Fig. 11 Fluid flow at different roll gap width

4 结论

1) 本文为优化铸轧布流系统结构参数和铸轧工艺提供了思路,即采用有限元方法,通过正交试验来优化布流系统结构参数,在此基础上,通过水模型实验进一步研究铸轧工艺参数对流场和液面波动的影响,从而获得合理的铸轧工艺参数,为生产实践提供理论依据。

2) 波高值与铸轧速度近似呈抛物线增长关系,随着铸轧速度的变大,熔池液面波动加剧,尤其是熔池端部和角部液面波动显著增强。铸轧速度达到0.12 m/s 时,波高超过2.5 mm。熔池端部液面波高与熔池液面高度近似呈反比例函数关系,角部和侧面中间区域波高随熔池液面高度的增加呈线性递减。

3) 在熔池下部区域,出现回流现象,随着铸轧速度和辊缝宽度的增大,回流区域变大,旋涡的最低点向辊缝线靠近,旋涡回流区域大小与铸轧速度近似成正比,铸轧速度从3.6 m/min增大到7.2 m/min时,回流区域面积增长了近一倍。

4) 通过水模型实验,得出了本实验条件下铸轧最佳工艺参数变化范围:铸轧速度为0.08~0.10 m/s,熔池液面高度为55~60mm,辊缝宽度不大于4 mm。