铁基自润滑复合材料增强的研究进展与展望

邹 芹,李园园,李艳国

(1.燕山大学 机械工程学院,河北 秦皇岛 066004;2.燕山大学 亚稳材料制备技术与科学国家重点实验室,河北 秦皇岛 066004)

0 引言

Fe基自润滑复合材料是将固体润滑剂和附加组元加入Fe基体中形成的复合材料,它兼具基体金属特性和固体润滑剂摩擦学特性,可广泛应用于煤矿机械、耐磨零件等工业领域[1]。

Fe基自润滑复合材料因具有价格便宜、性能优越及易实现规模化生产等特点而获得广泛应用,但随着现代工业的发展,复合材料越来越难以满足复杂工况上的要求,因此对这类材料的综合性能提出了更高要求。目前为止,增强Fe基复合材料的方法主要包括:1)外加硬质增强相,能够细化Fe合金晶粒,一般通过机械合金化(MA)细化粉末得到微米或纳米颗粒;2)外加合金元素,可以改善基体与硬质相间的润湿性以提高烧结性能,从而达到工程应用的性能指标[2-3]。近年来,很多学者对添加剂增强Fe基自润滑复合材料进行了大量研究,并取得了显著成果。常用的增强相主要有氧化物、碳化物、纤维、石墨烯等,不同的增强相表现出不同的增强机制,为今后制备出适应复杂工况的新型Fe基自润滑复合材料提供可行性。

基于上述情况,本文综述了Fe基自润滑复合材料增强的研究进展,内容主要涉及增强相种类、添加方式及机械、摩擦学性能等,介绍了不同添加剂的增强机制,对研发新型Fe基自润滑复合材料具有参考价值。

1 氧化物增强

1.1 Al2O3

可以看出,采用Al2O3颗粒表面镀铜和添加活性元素C、Mo等以及改善制备方法等,可以提高Al2O3与Fe基体间的润湿性,使得Fe基自润滑复合材料的耐磨性能提高,可应用于齿轮、轴承等机械零件。

1.2 CeO2

少量稀土氧化物CeO2对粉末冶金Fe-Mo-S材料的组织结构影响很小,却可以很大程度地改变其摩擦性能[11]。加入适量CeO2可促进烧结[12],起到降低烧结温度、抑制晶粒长大的作用[13],使Fe-C-Cu基体中珠光体片层细小、致密,孔隙的尺寸和分布更均匀,提高了试样材料的表观硬度,达1.34 GPa,其摩擦系数为0.08。但烧结温度为800 ℃左右时,CeO2的晶粒细化效果并不显著,推测有其他机制也在影响其磨损性能。于是WU Y P等[14]探究了CeO2改善Fe基金刚石复合材料耐磨性的机理,研究发现,在烧结过程中,CeO2颗粒部分溶解在液相Sn中,促进了铁粉表面的氧化铁黏附于CeO2颗粒表面,从而提高了样品致密化程度。但过量的CeO2因会形成多种夹杂物[15],导致气孔率增加。Fe基复合材料中添加0.4%(质量分数,后同)CeO2时的硬度约为2.01 GPa,抗弯强度达934 MPa,其抗弯强度比未添加试件高约6%,但其耐磨性并不最佳。而添加0.8% CeO2复合材料的耐磨性最好,其磨损率低至4.87×10-4mm3/(N·m),这一是因为CeO2颗粒作为烧结助剂[12],促进了所制样品的致密化;二是CeO2颗粒更容易在Sn相附近聚集,液相中快速的扩散流动有助于致密化和晶粒生长过程;三是由于Fe粉表面的Fe2O3很容易在极低的温度下扩散到CeO2颗粒表面,形成一层非晶态薄膜[16],从而促进了Fe与Sn之间的扩散。

随着CeO2含量的提高,Fe基自润滑复合材料的磨损率下降,量级为10-4mm3/(N·m),同时复合材料在保持一定耐磨性的基础上提高硬度,可达1~2 GPa,应用于轴承等机械零部件。

1.3 ZrO2/TiO2

纳米ZrO2、TiO2陶瓷颗粒,具有高强度、高硬度等特性。ZrO2添加到Fe基体中时,会增加复合材料的硬度;而TiO2会自发形成稳定且致密的氧化层,使复合材料具有减摩性能。Parveez等[17]尝试在制作滑动轴承用Fe基复合材料中添加增强相ZrO2,发现纳米颗粒在烧结过程中与Fe基体形成了具有更高硬度的Zr6Fe3O相[18],不仅可以提高基体硬度,约1.99 GPa,还能降低轴承材料的磨损率,约4.011×10-5mm3/(N·m)。这是因为固体润滑剂MoS2在界面处形成润滑层,加上ZrO2颗粒在滑动过程中渗透到摩擦表面,改变了啮合表面之间接触点的材料特性(修补效应),获得了最小摩擦系数值,约0.042 1。同时为了提高轴承的耐久性和寿命,Ali等[19]通过添加纳米TiO2和纳米TiO2/石墨烯来提高M50钢的摩擦学性能,采用放电等离子烧结(SPS)技术来制备MT(M50-TiO2),MTG(M50-TiO2-Graphene)。发现MT比MTG试样具有更高的抗磨性能,是因为MT试样在磨损过程中生成了更细小的TiO2和Ti2O3颗粒,试样硬度提高至4.4 GPa。通过对摩擦表面自润滑层微观结构的分析,如图1所示,TiO2纳米颗粒促进了再生摩擦表面上自润滑层的形成。自润滑层可分为两层,即一种再生润滑层,后跟一层压实润滑层。自润滑层均匀地存在于MT横截面形貌的磨损表面上,如图1(a)所示,能够延迟或防止粘着磨损的发生。使得MT与M50钢在不同温度下(25~450 ℃)相比,平均摩擦系数降低了(24.58±0.11)%。

Fe基自润滑复合材料中常添加氧化物包括Al2O3、CeO2、ZrO2、TiO2等[20],作为增强相,主要起到了弥散强化、细晶强化等作用。从增强效果来看:1)添加纳米ZrO2/TiO2颗粒的复合材料耐磨性最好,其磨损量级是10-5mm3/(N·m);2)添加活性合金元素如C、Mo等的复合材料硬度最高,可达4.79 GPa[10]。

图1 自润滑层的组织Fig.1 Microstructure of self-lubricating layer

2 碳化物增强

2.1 TiC

TiC颗粒与熔融Fe间的润湿角θ为28°,且两者之间无界面反应。TiC颗粒可通过多种方式制备,如铝热还原、碳热还原以及原位合成[21-23]。原位合成的颗粒尺寸更细小,且表面无污染,需要的初始材料更便宜。NI Z F等[23]采用原位合成技术制备了TiC增强奥氏体不锈钢,发现复合材料中的TiC颗粒分布基本均匀,且与奥氏体基体之间的界面干净、无污染,TiC颗粒的加入细化了基体的晶粒结构,提高了304奥氏体不锈钢的力学性能,但韧性有所下降。Erden等[24]发现均匀弥散分布的TiC颗粒可通过抑制晶粒长大,提高其强韧性。此外,采用铸渗和热处理结合法[25]、对原料粉进行预扩散处理[26],均使形成的TiC颗粒在Fe基体中分布均匀。而弥散分布的TiC颗粒对材料的力学性能起到至关重要的作用,使得复合区域的平均显微硬度值约为22.54 GPa[24],抗弯强度达613.7 MPa[26]。而陈路路[27]通过非化学计量比化合物TiCx(x<0.7)来增强Fe基复合材料,依靠增强颗粒的支撑和钉扎作用以及氧化物薄膜的保护作用,使得采用热压烧结制备出抗拉强度(518 MPa)和摩擦学性能(摩擦系数为0.043,磨损率为6.71×10-6mm3/(N·m))良好的Fe基自润滑复合材料。

可以看出,TiC增强Fe基自润滑复合材料的机械性能及耐磨性能要好,且非化学计量比TiCx比TiC的润湿性好[27],使得复合材料的磨损量级为10-6mm3/(N·m),其摩擦系数也与氧化物增强的复合材料相似。

底肥施用新洋丰微生物菌剂40kg/亩+有机肥120kg/亩+百倍邦海藻肥50kg/亩;追肥按需分4次施百倍邦海藻肥+百倍邦生根剂。右边转租出去土地,仍按当地习惯施用相等数量的某国产有机肥加某进口复合肥。追肥分4次按需施用。

2.2 WC

与TiC、Al2O3等颗粒相比,WC颗粒与Fe基体间的润湿角为0°,无需对颗粒表面进行涂层处理。由于采用P/M法制备的Fe基复合材料和零件存在强度低、硬度不足等问题,因此李小强等[28]采用MA和SPS相结合的方法制备Fe基自润滑复合材料,发现添加WC颗粒能加剧高能球磨对混合粉末的破碎效果,有助于获得颗粒和晶粒更细小的合金粉末,WC纳米颗粒均匀弥散分布在合金基体上,起到第二相强化作用[29],使Fe-Cu-Ni-Mo-C复合材料的硬度和抗弯强度分别提高了1.72 GPa和488 MPa。

2.3 SiC

SiC颗粒与Fe基体间的接触面在800 ℃以上会发生固相反应,使复合材料界面结合强度降低。黄小琴等[30]和种详远等[31]通过高温烧结分别制备了添加Ni、Cr、Mo等合金元素和镀铜增强颗粒的Fe-SiC复合材料,都通过改善Fe基体与SiC颗粒的相容性,提高复合材料界面结合强度。

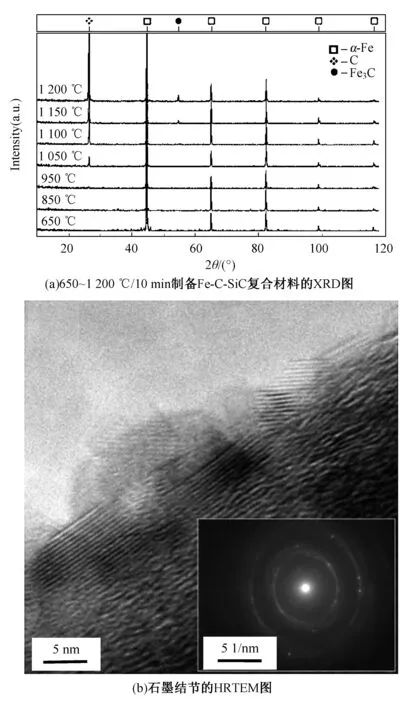

De Mello等[32]提出了一种新的加工路线,即:使用等离子体辅助脱脂和烧结工艺(PADS)以及固体润滑颗粒的原位生成。在原料制备过程中,由于前驱体(SiC颗粒)与金属基粉末的离解作用,原位生成石墨结核,实现了固体润滑剂离散颗粒的均匀分散。随后该课题室开展了一系列的研究,通过添加Ni、Mo合金元素[33],提高复合材料的硬度至3.83 GPa,抗拉强度达801 MPa。为了从微观角度深入了解复合材获得优异摩擦学性能的行为,Binder等[34]对Fe基基体中SiC解离过程的显微结构及石墨结结构进行了研究。由图2(a)分析证实了石墨和α-Fe的形成,发现石墨峰的强度随着温度的升高而增加,该峰的发展证实了石墨结节的形成,如图2(b)所示,其条纹表示单个碳层,由插图中斑点呈椭圆形可判断是涡轮层状石墨。因此,由3% SiC原位形成的石墨结节,可将复合材料的摩擦系数显著降低至0.06,这可能是因为石墨箔已从石墨结节中除去,但仍保留在界面上,从而形成了保护性摩擦层。

图2 650~1 200 ℃/10 min制备Fe/0.6C/3SiC复合材料的XRD及石墨结节的HRTEM图Fig.2 XRD of Fe-C-SiC composite prepared at 650~1 200 ℃/10 min and HRTEM image of graphite nodules

综上,碳化物主要起到细晶强化、弥散强化等作用,TiC、WC、SiC颗粒增强Fe基自润滑复合材料的机械性能高于氧化物增强复合材料,且对Fe-SiC复合材料提出了一个新的加工路线,原位生成固体润滑剂,可大幅度提高其分布均匀性,提高复合材料的耐磨性,使得复合材料在耐磨性的工业应用中占据主导地位。

3 纤维增强

3.1 不锈钢纤维

不锈钢纤维具有抗冲击性能好和成本较低等优点,与Fe基体有着良好的润湿性和化学相容性。郭青等[35]发现不锈钢纤维在Fe基复合材料中分布均匀,且与基体有较好的接触,交叉分布的纤维网络对裂纹扩展起到了抑制作用。且随着纤维含量的增加,材料的抗拉强度(228.63 MPa)、硬度(1.2~1.25 GPa)和耐磨性能明显增大,但含量过高会降低抗拉强度。因此,为了提高Fe基复合材料的抗拉强度,通过有限元方法对不同参数的不锈钢纤维增强复合材料进行了计算和比较研究[36],选择热膨胀系数和弹性模量较大的纤维且体积分数较大时,可以达到较好的强化效果。

3.2 碳纤维

碳纤维比不锈钢纤维具有更高的比模量、比强度。作为增强体而言,可以增强Fe基体强度,同时碳纤维具有自润滑性能,可以有效减少对偶磨损,但碳纤维的含量会显著影响基体强度。

孙亚琴等[37]研究发现Fe-碳纤维试样比Fe-石墨试样的抗拉强度更高,如图3(a)所示。这是因为碳纤维粉中有许多细长的组织,这些组织能起到牵引作用,会增加材料的抗拉强度。之后探究了碳纤维含量对复合材料硬度和耐磨性能的影响,FENG S P等[38]和陈莉等[39]发现碳纤维和基体之间的连接良好,如图3(b)所示,当纤维含量较少时,与基体结合区域较小,且纤维周围有许多小孔,会导致表面整体较疏松。而纤维含量较多,如图3(c)、3(d)所示,会与基体的结合呈片状向外延伸,有效增加了结合面积区域,使Fe-碳纤维复合材料的硬度高达8.33 GPa。同时碳纤维相比Ag对M50复合材料的耐磨性能更为突出[38],碳纤维作为增强相,支撑着Ag在负载作用下在基底表面富集形成的润滑膜,使得MAC(M50-5.0% Ag-5.0% 碳纤维)在10 N载荷下表现出优异的摩擦学性能,其摩擦系数和磨损率分别是0.212和1.6×10-3mm3/(N·m)。

图3 铁-碳纤维复合材料的抗压强度与组织结构图Fig.3 Compressive strength and microstructure of Fe-carbon fiber composite

综上,纤维增强Fe基复合材料一般是通过P/M法制作,主要制造刹车片、轴承等零件。纤维在复合材料中主要起到承担载荷、抵抗磨损的作用。不锈钢纤维较碳纤维增强Fe基自润滑复合材料的成本低,但添加碳纤维的复合材料综合性能好,适量碳纤维的加入,可以有效地增加结合面积区域,使复合区域硬度高达8.33 GPa[38]。

4 石墨烯增强

2004年,Geim和Novoselov采用机械剥离法首次发现了在室温下以二维晶体结构稳定存在的石墨烯[40]。石墨烯不易与基体发生界面反应,且优于传统颗粒增强材料,是提高Fe基自润滑材料性能的理想增强体。

徐建新等[41-42]采用性能优异的石墨烯代替贵金属元素,通过P/M法制备Fe-石墨烯复合材料,经烧结后,发现石墨烯存在于晶界周围,起到了细化晶粒的作用,当受到外部载荷时,阻碍位错运动的阻力也越高,进一步提高材料的硬度(1.46 GPa)。已有的研究文章中大多是通过P/M或SPS[43]来制备复合材料,而LIU X Y等[44]对比了SPS与激光添加剂制造(LAM)法制备的Fe基石墨烯复合材料(MGC)摩擦学性能,发现在25~550 ℃之间,MGC-LAM比MGC-SPS具有更优异的摩擦磨损性能,这是由于致密的珊瑚状微结构,是由上部均匀的石墨烯润滑膜和下部致密层组成的表面润滑结果,而MGC-SPS的润滑膜不均匀,则导致其润滑性能不稳定。

石墨烯增强Fe基复合材料的主要强化机制是基体向增强体的载荷传递,也发现石墨烯不均匀的分布在Fe基体中,使得复合材料的润滑性能不稳定。这就对制造方法、石墨烯尺寸大小及其分布均匀性提出了更为苛刻的要求,从而进一步增加制造成本。其次,石墨烯增强Fe基自润滑复合材料在机械性能的提升上并未获得令人满意的结果,仍然具有很大的潜力。

5 复合增强

20世纪70年代,复合增强型材料开始出现,研究者们采取了将多种单一增强相加入基体中的方法,发挥增强相各自的优势,得到综合性能良好的复合材料,这是一种新的复合材料设计与制备理念。

5.1 同种类型复合

同种类型复合表示为相同类型物相的添加剂对自润滑材料起共同增强作用。石墨是Fe基自润滑复合材料常用的固体润滑剂,但石墨粉本身的硬度较低,为了降低石墨对Fe基自润滑复合材料硬度的负面影响[45],添加W、Cr等合金元素与石墨发生反应,形成更多的芯共晶(珠光体/Fe3C)和Fe3C、Fe3W3C和(Cr,Fe)7C3增强相。如图4,Fe-Ni-3% C复合材料的平均显微硬度达到最大值(约3.41 GPa),约为16锰钢基体的2倍。

5.2 不同种类型复合

不同种类型复合表示为不同类型物相的添加剂对自润滑材料起共同增强作用。郭俊德等[46-47]探讨了Fe基高温自润滑复合材料在室温和高温下的摩擦学特性。由图5(a)看出,FM(Fe-Mo-石墨)、FMN(Fe-Mo-Ni-石墨)和FMNC(Fe-Mo-Ni-Cu-石墨)3种材料的磨损率均随温度升高而降低,同一温度下三者的磨损率相差并不大。这是因为Fe在空气中氧化形成了Fe2O3和Fe3O4组成的氧化膜,如图5(b)所示,阻止了复合材料与对磨件的直接接触。同时Ni、Cu的共同加入起到了固溶强化和石墨化作用,如图5(c)、5(d)所示,游离石墨与反石墨化元素Mo的接触增多,生成较多钼的碳化物(Mo2C、Fe2MoC),提高材料的硬度达1.11 GPa,获得了良好的摩擦学性能,其摩擦系数是0.28,磨损率是2×10-5mm3/(N·m)。而石墨粉本身的强度较低,加入复合材料会降低材料的力学性能,因此,使用石墨烯或碳纤维来提高Fe基自润滑复合材料的综合性能。Ali等[19]探究了TiO2/石墨烯混合纳米材料制造的M50复合材料(MTG)在25~450 ℃的温度下的磨损性能。结果表明,摩擦表面的抗磨性能主要体现在摩擦表面形成自润滑层,其主要成分是TiO2-石墨烯润滑剂,并形成一些新的碳化物和氧化物。与M50钢相比,MTG样品在不同温度下的平均摩擦系数降低了(37.87±0.12)%,抗磨性能提高了(86.9±0.05)%。而任澍忻等[48]向Fe-石墨自润滑复合材料中添加碳纤维,发现碳纤维与其他组元(包括润滑组元石墨、MoS2,摩擦组元SiC、Al2O3、锆英砂等)之间只是简单的机械结合,不发生任何反应。由于碳纤维是类似石墨的片状结构,具有良好的自润滑性能,可在摩擦磨损过程中,不但起到强化基体(硬度为1.14 GPa)的作用,还可以协同石墨与MoS2起到润滑组元的效果,从而使复合材料具有较低的摩擦系数(0.58)及较好的稳定性。

图4 Fe-Ni-C复合材料的磨损机理图Fig.4 Wear mechanism of Fe-Ni-C composite

图5 铁基耐高温自润滑复合材料的摩擦学特性Fig.5 Tribological properties of Fe based high temperature resistant self-lubricating composite

综上,采用复合增强相,可弥补单一增强相添加时导致的硬度较低、摩擦系数不稳定等问题,从而获得综合性能较好的Fe基自润滑复合材料,使其应用范围更广,目前对于复合增强的研究中,通过氧化物和碳化物协同提高复合材料综合性能的研究较多,相比之下对于石墨烯、纤维等与氧化物、碳化物的复合添加的研究较少,因此之后应加强对这部分的研究。

综合本文所引文献绘制了添加增强相的Fe基自润滑复合材料性能关系图,如图6所示。只对比Fe-增强相自润滑复合材料的硬度、抗拉强度、摩擦系数及磨损率,可由图6(a)~(c)表明石墨烯制备的Fe基复合材料的增强效果最佳,氧化物和碳化物主要提高了自润滑材料的强度和硬度,而复合添加剂既提高了自润滑材料的硬度,也能降低复合材料的磨损。从年份和摩擦系数的关系图,如图6(d)中可以看出,起初制备的Fe基自润滑复合材料是单一增强相添加,材料的摩擦系数较高,其耐磨性较差;随着研究的不断深入,复合增强相及石墨烯的添加,可以提高Fe基复合材料的耐磨性。

图6 铁基自润滑复合材料的性能散点图Fig.6 Scatter diagram of performance of Fe based self-lubricating composite

6 展望

目前采用的Fe基自润滑复合材料的增强相有氧化物、碳化物、硼化物、纤维及石墨烯等,它们的添加有助于改善复合材料的性能,已在工程中取得了显著效果。为了更好地指导Fe基自润滑复合材料的开发与应用,今后在以下几个方面还需要进行深入研究:

关于Fe基复合材料界面结合形式,并没有完整体系,若加强这方面的研究有助于开发能够适应更复杂工况的材料。

石墨烯增强Fe基复合材料制备的发动机、制动器等汽车零件具有良好抵抗变形的能力,但石墨烯优异的性能并没有在复合材料中充分发挥,强化效率也有待提高。

复合增强相增强Fe基复合材料扩大了其应用工况,如高温。但目前Fe基复合材料的应用工况不再单一,今后仍需加强在复合增强相方面的研究。

以上问题表明,Fe基自润滑复合材料的应用范围有待提高,因此进一步改善制备工艺,开发新型增强相和Fe基自润滑复合材料是未来该研究领域的重点。