全钢成型机半成品定长裁断的应用及优化

姚亮亮,肖常伟,赵国庆,管延勇,于波 ,袁成铭

(1.青岛海琅特种装备科技有限公司,山东 青岛 266400;2.青岛双星轮胎工业有限公司,山东 青岛 266400)

在现代轮胎工业应用中,工厂为了减少半成品转运时间和提高使用者的工作效率经常将半成品以一定的方式进行简单的储存,到达适当的数量后转运到下一个工序使用。在成型工艺中,轮胎的半成品就是这样的。目前普遍的做法是将半成品储存到卷取小车上然后将小车带料一起运输到成型车间使用。因为每一台小车储存量少则几十米多则数百米甚至几千米,而一条普通全钢轮胎的用量不会超过2 m。所以在使用的时候需要将半成品材料按照工艺长度设定,裁断成小段。这个过程根据半成品材料的不同需要选择不同的裁刀来完成。完成半成品定长裁断的机械设备组成大体是相近的。分别是导开小车(前文提及的卷取小车)、后输送带、裁刀及其配件、裁刀行进电机、定长开关和前输送带。

在现实的应用中却存在着半成品定长结果长短有比较大的差别。以双星LCZ-ZD全钢三鼓成型机为例,工艺对半成品的定长精度要求是很高的:胎面定长精度要求在±5 mm以内,而内衬层与左右胎侧的复合件和钢丝帘布以及垫胶的定长精度更是要求在±1 mm以内的水平。在具体采样数据中主要表现为绝对精度和重复精度的变化问题突出,给调试和生产带来了比较大的麻烦。主要表现在浪费材料,调整设备浪费生产时间,影响轮胎的质量、不圆度以及动平衡等检验品质参数。

1 裁切方式分类

现有的工艺裁断中,根据刀具的选择可分为以下几种:

(1)圆盘刀。由一个圆型锯盘和两个电机组成。其中一个电机负责带动锯盘高速旋转,另一个电机带动圆盘横向移动切割半成品。主要应用于带有钢丝的半成品的裁断应用中。应用对象主要是补强带或钢丝帘布。其优点是结构简单,成本相对较低,能够对含有钢丝等硬物半成品进行有效的裁断。缺点是高速旋转的锯片在切割过程中产生大量的热量,存在安全隐患,产生的铁沫混在胶料中对产品质量存在污染,并且高速旋转的锯片本身也存在受损飞溅伤人的安全隐患。此种裁断方式目前已经很少应用。

(2)热钩刀。由一组(两片)小型刀片、加热电阻和温控仪表、刀槽托板、压料板、伸缩气缸和电机组成。运行时,刀槽托板抬起,压料板落下,加热的钩刀片伸出刺穿半成品然后在电机的带动下从中间向两边分开完成对半成品的裁断。主要应用于钢丝帘布的裁断。优点是切口平齐规整,效率高。缺点是对钢丝帘布中的钢丝平行度要求比较高,要求安装热钩刀的精度比较高,否则热钩刀与钢丝作用特别容易损坏刀片,需要经常更换。由于跨度比较大,对机械加工精度有一定的要求,否则刀槽和压料板两边起落不一致有可能损伤刀片。

(3)热切刀,由一个楔形刀片、加热电阻、温控仪表、压料板以及电机组成。运行时压料板压下热切刀在电机的带动下横向移动完成对半成品材料的裁切。主要应用于对窄条状半成品的裁断,比如垫胶。优点是结构简单,成本较低。缺点是不适应半成品厚度的变化,切口容易有粘连不规整现象出现。由于在切割过程中温度下降,所以不适合用于宽型胶料裁切。

(4)超声波刀。由超声波发生器、超声波电缆、超声波裁刀、压料板、刀槽托板和电机组成。运行时,压料板落下,刀槽托板抬起,超声波发生器启动,超声波通过超声波电缆传递到超声波刀使其高频振动再通过电机横向移动超声波刀完成对半成品的裁断。多应用于半成品材料厚度和宽度数值比较大的场景,如胎侧、气密层以及胎面等。优点是效率比较高,切口整齐平滑,适应厚度和宽度范围比较大。缺点是价格昂贵且容错率低,对半成品材料纯度要求比较高,否则超声波刀容易损坏。

综上,不同半成品材料对应选择不同的裁断方式。但无论什么裁断方式都是为了保障定长精度的准确。而定长的方式总体分成三种。

2 定长方式分类分析

(1)无定长开关式。通过伺服电机带动后输送带和前传送带在定长开始时将本身编码器数值清零,然后同时同速向前运动供料,当供料长度到达工艺设定长度后停止。然后启动裁断程序,完成裁断后后输送带电机反转一小段距离以便让开裁刀返回的路径。裁刀返回到原点,同时前传送带将裁切好的半成品胶料向前输送一段距离备用。这种方式因为没有定长开关所以在定长步骤上会减少从而节约一定的时间。但优点也是缺点由于没有定长开关所以半成品胶料的实际位置无法判定,如果在定长过程中暂停后重新定长时现有实际位置无法判断所以会影响下一个定长的结果。

(2)定长开关活动式。顾名思义,这种方式是配备了定长开关的,但定长开关安装在一个滑轨上,可以前后移动位置并配置一个标尺。当半成品的工艺长度确定后将定长开关固定到标尺相应的数据处。启动定长时,前后输送带同时同速向前输送直到定长开关触发后停止。然后实施裁断,裁切完成后,后输送带向后反转一小段距离让刀,裁刀返回同时前输送带将裁断好的半成品胶料向前输送一段距离备用。这种方式能够有效解决无定长开关式的缺点,但由于空间受限这种定长无法满足大跨度规格切换的需要,并且切换规格时需要重新调整定长开关的位置,很不方便。

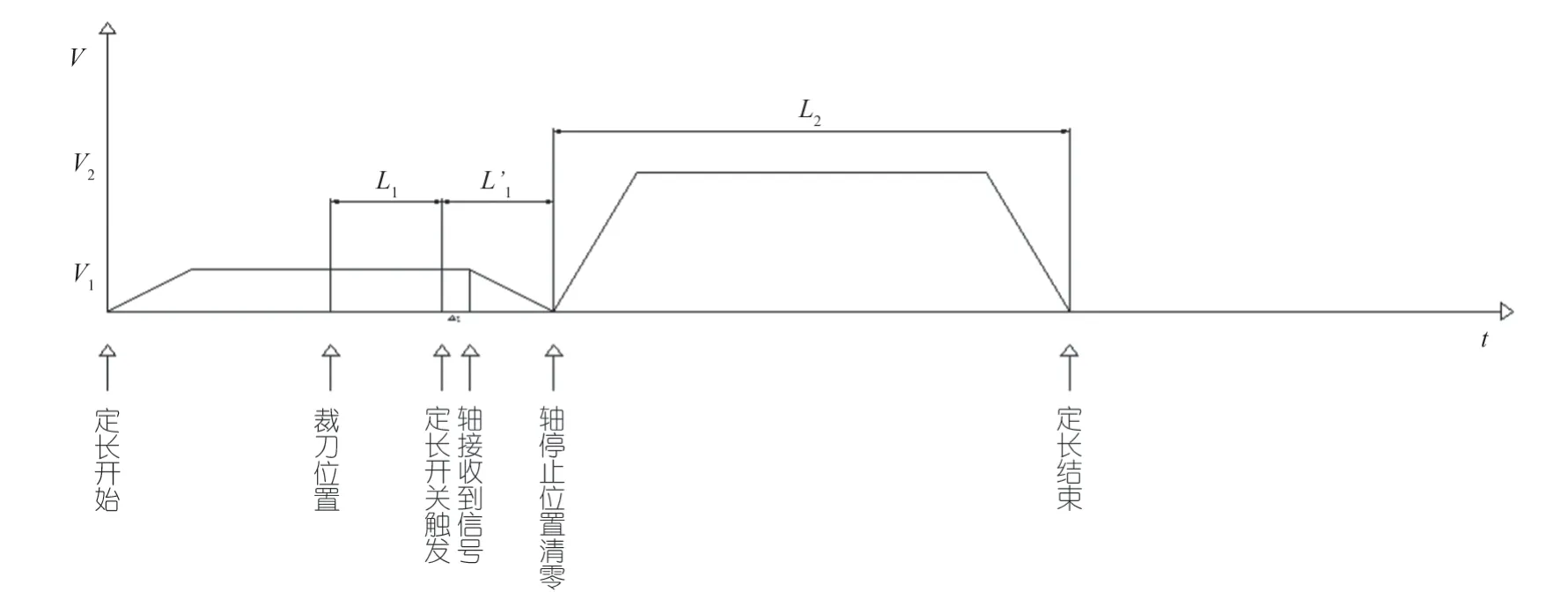

(3)固定定长开关式。也是现在应用最广泛的方式。当定长启动时,前后输送带同时同速向前输送,当输送到定长开关触发后,停止并将编码器清零,然后再向前输送设定长度与裁刀到定长开关之间距离的差值后停止(见图1)。然后裁断启动。裁断完成后后输送带向后反转一小段距离让刀,裁刀返回的同时前输送带向前输送一段距离备用。这种方式就完全解决了前两种方式的不良之处。

图1 用时分析图

随着工业的进步,工艺对定长的重复精度有了更高的要求。如何提高定长精度也越发紧迫。根据现有定长方式分析。

假设工艺要求定长长度为L′,实际定长长度为L,裁刀到定长开关的距离为L1,定长开关触发到电机停止输送距离为L1′。

其中L1是实际固定距离。测量准确不会对定长结果产生影响。

L1′分别由延时产生的距离和电机减速停机距离组成。伺服电机通过设定参数减速停机的距离是相对固定的也不会对定长结果有影响。而延时响应时间的产生原因主要有两个方面:①系统响应延时;②定长开关本身的响应时间差异。当程序硬件和程序确定之后系统响应时间会在极小的范围内变化,对定长结果影响非常有限,所以延时产生的影响主要集中到了定长开关传感器的响应时间差之上。所以硬件选择至关重要。

3 接近开关的选择

常见的定长开关分为以下几种:

(1)接近开关式。其结构是胶料通过触碰滚轮使之位置变化从而触发接近开关,然后电机减速停止。这种方式主要应用于被检测物比较薄的情况下。由于这种机械式的触碰对位置要求很高。而机械结构大多为螺纹式的固定,长期反复运转后经常出现松动现象导致接近开关误动作或不动作,导致定长精度受损。简化结构并且选择屏蔽型的接近开挂可以有效降低此类问题发生的频率,维护设备的相对稳定。

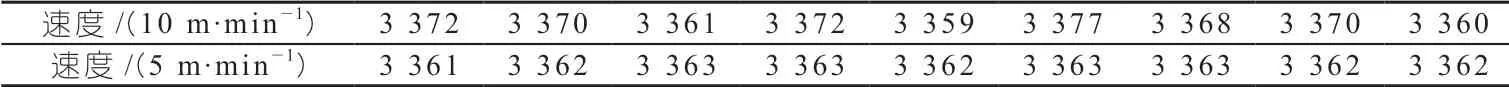

(2)反光板光电开关式。其结构是上下分布传感器和反光板。当被测物经过时遮挡光束使光电开关触发,电机减速停止。由于各传感器制造商的产品在触发光强以及光斑的不稳定导致电机停止的位置有偏差,从而导致初始位置不同而影响定位精度。并且上下分布结构很容易使光电触发受落灰影响。选择相应时间稳定可靠的传感器型号至关重要,见表1。

表1 开关数据采样表

(3)激光对射式。其结构是一对光电,一个发射,一个接收且光斑很小非常灵敏。当被测物经过挡住激光,传感器触发电机减速停止。这种传感器相对价格比较高,但响应稳定可大大提高定长精度的稳定性。

所以,应该根据实际应用和精度要求,慎重选择定长开关,达到稳定定长重复精度的结果。

其实定长开关安装的位置也很重要。这里主要影响L2的数据。当定长距离小于裁刀到定长开关距离,即L1+L1′的数值大于设定值L′时L2的值将成为负数,这时电机会反转达到完成定长的目的。为了减少传动误差,应尽量防止在走绝对位置的过程中输送带点击反转。这样就需要将定长开关的安装位置适当的靠近裁刀的位置。

虽然优质的定长开关能够减少延时时间,但这一数值不会消除。所以除了硬件选择以外还可以通过调整软件的设置来进一步减少因为响应延时带来的定长波动。除了将电机的传动比设置尽量精准以外,为了将因定长开关响应时间波动从而影响电机停止时的位置(零点)的影响降到最低,可将定长开始时输送带的速度V1适当降低,从而降低L1′的变化,然后将后面的定位速度V2适当设置高一些。这样既能降低影响稳定定长精度,又可以提高定长的效率,见图2和表2。

图2 改善用时分析图

表2 数据采样表

稳定定长长度的方法是:

(1)选择优质的定长开关(要求高的可以选择激光光电开关)。

(2)正确安装定长开关的位置。

(3)软件设定优化。

4 总结

通过综合的选择和应用以及正确的安装和调试,可以将定长精度控制在±1 mm以内,从而节约半成品用量,降低生产成本,还能通过规范的定长长度和贴合水平改善轮胎的质量恒定水平和RRO稳定性以及动平衡精度,对轮胎的OE合格率有非常大的提升。而定长裁断的精度提高更为今后实现自动贴合半成品胶料奠定了技术基础,为成型机的自动化和智能化提供了前提条件,对提升中国自主制造的橡胶机械设备在全球行业内的竞争力有着非常重要的作用。