气浮转台液压夹具调整方法的研究

赵智斌,刘培军,吴海霞,李辉全

(1. 江苏大学 能源与动力工程学院,江苏 镇江 212013;2. 中国科学院工程热物理研究所,北京 100190;3. 青岛中科国晟动力科技有限公司,山东 青岛 266400)

由于航空发动机和燃气轮机转子系统零部件多且精度要求高,导致其装配工艺非常复杂,实际装配过程中一次装配合格率较低,经常需要反复拆装,工作量大,装配效率低下。现阶段发动机的装配还是以人工为主,依靠装配工人的经验来保证产品质量[1]。随着零件制造精度逐步提高,为提升装配效率和合格率,对发动机多级转子装配方法的研究日益受到重视。国内外科研人员对发动机转子装配理论和测量方法进行了相关的研究。

发动机多级转子同轴度误差偏大是制约发动机性能的核心问题。吕玉红[2]等人总结了航空发动机整机装配阶段的同心度测量技术,并从测量原理、解决方案、算法分析等角度,介绍了自主研制的转子堆叠优化系统、转子同心度测量系统以及支撑同心度的测量方法等。王斌[3]分析了堆叠预测装备系统(SPS)在某型发动机高压转子装配过程中的实际应用,使用该系统可以在装配前针对转子装配件自身测量数据计算优化出最佳装配方案,减小转子装配后的跳动,在提高转子装配质量的同时显著提高了装配效率。Yang Z[4-6]提出一种新型的航空发动机转子装配优化方法,该方法通过在装配过程中按照一定的理论计算值装配单级转子,逐级减小每一级的同轴度误差,最终实现多级转子同轴度误差的最小化。通过所设计装配试验方案,验证了该方法的有效性,并分析了每一级测量误差对最终结果的影响。目前,对于压气机转子和高压涡轮转子装配方法的研究成果较多,但在装配过程操作平台(气浮转台)对于装配结果的影响方面的研究成果较少。因此,本文对气浮转台系统进行了分析和优化,进一步提高了转子装配的成功率和平衡性。

1 问题的提出

航空发动机和燃气轮机转子组件是在回转精度为0.1 μm的气浮转台系统上完成组装,主要过程包括各部件的测量、建模计算最优中心线偏差、利用软件生成最佳装配方案、参照最佳装配方案完成转子装配。虽然转子装配采用的是最佳装配方案,但是在装配完成后,进行测量检查时会发现转子顶端的圆跳动和同轴度有时不满足技术要求,需要反复测量转子部件和调整最佳装配方案,才能使得转子顶端的圆跳动和同轴度达到技术要求。

2 原因分析

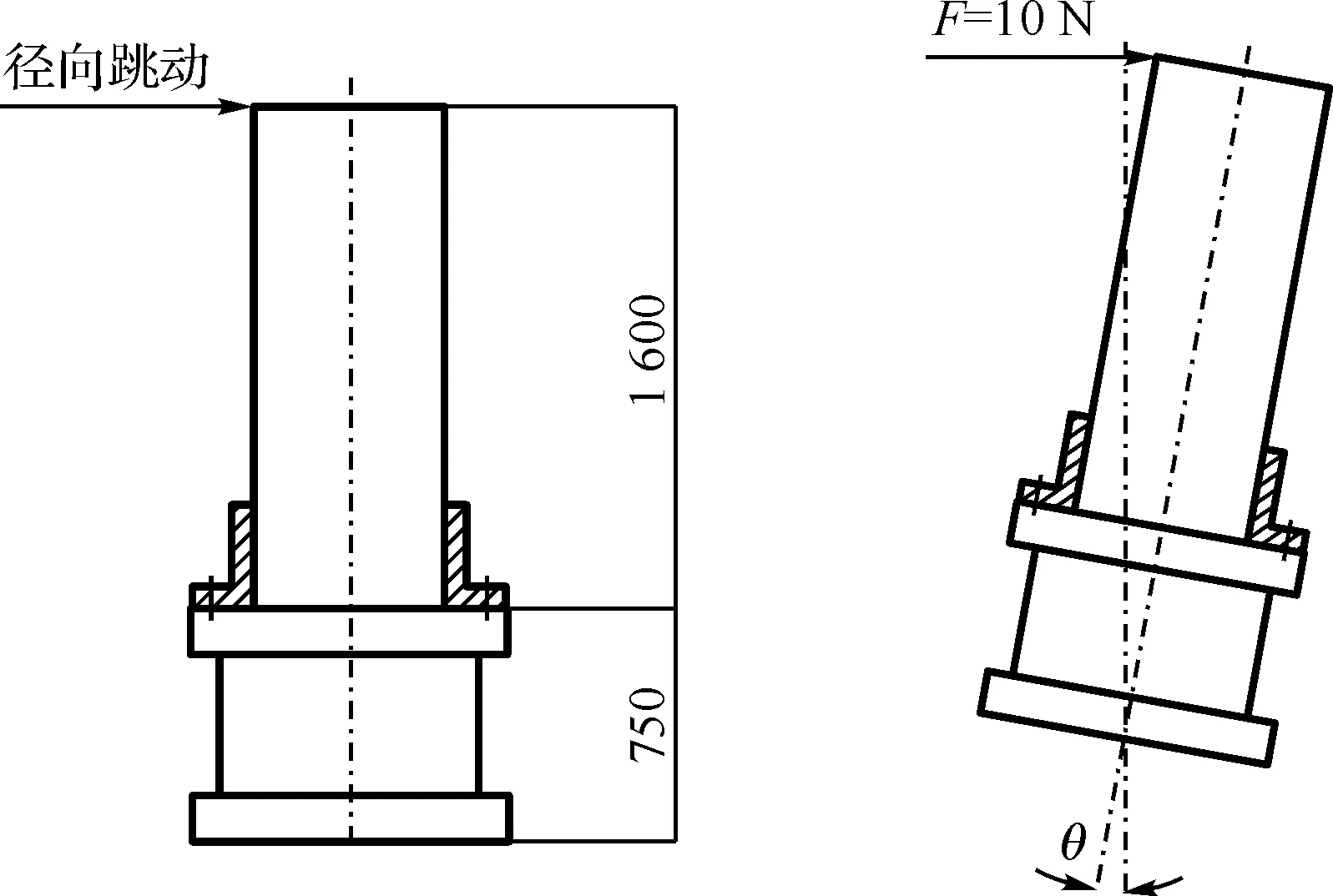

航空发动机和燃气轮机转子一般包括压气机转子和涡轮转子。与涡轮转子相比,压气机转子的长度一般要长一些,某型号的压气机转子长度可达1.8 m。为了保证装配达到所需要的技术要求,气浮转台系统最关键的指标是满足压气机Master的顶端圆面的圆跳动不超过12 μm。对气浮转台在不受力和受力状态下的理论分析模型(图1)进行了分析计算,得出当气浮转台的轴线角摆要求为0.275″、角刚度为8×106(N·m)/rad、径向跳动为0.2 μm时才可满足装配需求。

图1 气浮转台在不受力和受力状态下的理论分析模型

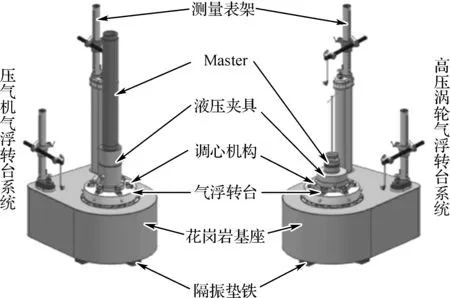

气浮转台系统如图2所示,气浮转台系统主要由气浮转台、花岗岩基座、垫铁、测量表架、调心机构等组成。气浮转台系统的基座采用济南青花岗岩材料,保证转台系统的长期稳定性。为适应两种转子的高度及强度要求,两者的花岗岩基座厚度不同。垫铁采用Unisorb公司的超精密加工机床用的隔振垫铁,既能保证测量平台的水平度又可以最大限度地减小外界振动对测量结果的影响。在工作过程中,压气机转子液压夹具和涡轮转子液压夹具利用螺钉固定在转台台面上,并通过调心机构找正。

图2 气浮转台系统

气浮转台的轴线角、角刚度和径向跳动均满足理论计算的要求,但所装配的转子仍不满足技术要求。经过分析发现Master对液压夹具的中心位置调整的准确度不足,导致测量结果偏差较大。而引起Master对液压夹具中心位置调整出现偏差的主要原因有以下几点:

1) 测量基准不合理。由于所选取的测量基准为液压夹具的外圆柱面,其测量数据包含了液压夹具的加工误差,使得原本符合技术要求的圆跳动、平面度和同心度等公差,受到了液压夹具的加工误差的影响并出现偏差,导致液压夹具中心位置略有偏差。

2) Master长度的影响。由于压气机转子Master长度可达1.65 m,且Master自身存在加工误差,在测量其顶端圆跳动时,自身存在的加工误差会被放大,对测量结果的准确性造成干扰,不利于液压夹具中心位置的确定。

3 问题的解决

3.1 优化措施

对于测量基准不合理这一问题,其根本原因在于测量结果增加了液压夹具自身的加工误差。其解决方法如图3所示,将气浮转台系统的测量基准进行了重新定义,由原参考基准(液压夹具外圆柱面)修改为液压夹具的内圆柱面,同时将垂直测量改为水平测量,消除了液压夹具加工误差的影响,并提高了液压夹具中心位置的准确度。

图3 参考基准的修正

针对Master长度的影响这一问题,其根本原因在于Master长度放大自身加工误差对测量结果的影响,导致液压夹具中心位置出现偏差。解决方法如图4所示,采用了大理石四棱柱和短Master的组合代替了长Master,并通过短Master的端面跳动测量值换算得到长Master的径向跳动值,降低加工误差的影响,达到装配需求误差范围。除此之外,大理石四棱柱和短Master的组合方式,便于液压夹具中心位置的调整和校核。

图4 长Master径向跳动计算图示

长Master的径向跳动值的计算公式如式(1)和(2)所示,依据径向跳动值的换算值可进一步完成液压夹具中心位置的确定和调整,为后续测量和装配精度提供了保证。

ΔY=2×Δy

(1)

Δy=Δx×(L/D)

(2)

式中:ΔY为长Master的径向跳动值,μm;Δy为短Master的端面跳动换算值,μm;Δx为短Master的端面跳动值,μm;L为长Master的长度,m;D为短Master的直径,m。

3.2 液压夹具精度的测试和校核

在进行液压夹具中心位置的调整之前,需要对液压夹具的夹紧功能进行测试。测试过程为:将液压夹具竖直自由放置,将Master装入夹具内孔中,一边轻轻转动Master,一边顺时针旋转加压螺钉,验证Master能否被固定,若Master能被固定,则液压夹具的夹紧功能正常。

如图5所示,利用Master进行液压夹具中心位置的调整主要包括如下内容:

图5 Master找正示意图

1) 先将液压夹具固定在气浮转台上,通过位于测量表架的千分表测量液压夹具的找正面跳动值。若找正面跳动值大于2 μm,则应该通过调心机构调节液压夹具的俯仰角度和水平位移,使得液压夹具的找正面跳动值在2 μm以内。

2) 将Master装入液压夹具内孔中并夹紧,通过位于测量表架的千分表测量Master找正面的跳动值。若Master找正面的跳动值大于12 μm,则应该采用磨削C型垫圈或研磨液压夹具内腔,进而调整Master找正面的跳动值,使Master找正面的跳动值在12 μm以内。

若上述指标均能调整至要求范围内,则完成液压夹具中心位置的调整,可以进行转子各部件的测量和装配。

3.3 装配结果的验证

在利用Master完成液压夹具中心位置调整的基础上,完成转子各部件的测量、建模计算最优中心线偏差、利用软件生成最佳装配方案、参照最佳装配方案完成装配等过程,完成压气机和高压涡轮转子的装备。对装配完成的转子进行初平衡和终平衡试验,以此来验证Master对液压夹具中心位置调整的准确度。具体结果如图6和图7所示,初平衡和终平衡的结果表明Master对液压夹具中心位置调整的准确度极高,经过调整之后的气浮转台系统可以胜任转子装配的工作,且成功率和平衡性较好。

(a) 压气机转子初平衡

(b) 压气机转子初平衡结果

(c) 压气机转子终平衡

(d) 压气机转子终平衡结果图6 压气机转子初平衡和终平衡结果

(a) 涡轮转子初平衡

(b) 涡轮转子初平衡结果

(c) 涡轮转子终平衡

(d) 涡轮转子终平衡结果图7 高压涡轮转子初平衡和终平衡结果

4 结论

基于气浮转台系统测量的数据构建最优的装配方案,但在该方案指导下完成装配的转子依旧存在不满足技术要求的问题,因此对气浮转台系统中液压夹具的结构和Master等方面进行了分析,发现其主要原因在于气浮转台液压夹具的中心位置偏差较大,导致测量结果偏差较大。因此重新定义了参考基准,优化了Master的结构参数和圆跳动的计算方法。在此基础上对完成装配的转子进行了动平衡实验,以期验证优化之后的气浮转台系统的液压夹具中心位置的准确度。实验结果显示,压气机转子和高压涡轮转子的平衡性良好,该结果可以说明通过改进和优化之后,Master对液压夹具的中心位置调整的准确性较好。