某燃气轮机低压涡轮叶片断裂故障分析

孙远伟

(中国航发燃气轮机有限公司,沈阳 110179)

叶片断裂故障一直是困扰燃气轮机及航空发动机可靠运行的技术瓶颈之一。针对涡轮叶片断裂研究难度较大,原因涉及温度载荷、气动载荷、机械连接及机械加工等多个方面。

燃气轮机的涡轮转子工作叶片在高温、高压、高速的气流环境中工作,作用在工作叶片上的载荷主要有以下几种:离心载荷、气动载荷、温度载荷和各种振动载荷。涡轮工作叶片常见的失效模式有:疲劳相关的断裂失效(包括高周疲劳、低周疲劳、热疲劳、蠕变/疲劳、高低周复合疲劳等),蠕变失效,外物打伤,高温损伤,制造工艺和材料缺陷,等[1]。

转子叶片断裂失效出现的概率最高,其危害性也最大。往往是一个叶片折断而打坏其他叶片,至整台发动机无法工作而影响安全运行。除因外物撞击造成叶片瞬时过载断裂外,绝大多数是由各种原因引起的不同类型的疲劳断裂失效。

叶片疲劳断裂主要包括离心力叠加弯曲应力引起的疲劳断裂,由颤振、扭转共振、弯曲振动引起的疲劳断裂,以及由环境介质和接触状态引起的高温疲劳、微动疲劳和腐蚀损伤导致的疲劳断裂。由于叶片工作环境的复杂性,叶片实际的疲劳断裂往往并非上述某一模式,而是两种甚至两种以上模式的叠加,即由复合原因导致的“复合”疲劳断裂失效[2]。

高周疲劳又称高循环疲劳或应力疲劳,指循环应力水平低、不产生塑性应变、循环次数(一般在104~105以上)较高的疲劳。高周疲劳一般由周期性的高频小载荷引起,循环加载时材料只产生弹性变形,载荷越小则结构的寿命越长,即只有在循环次数足够多时,才会发生疲劳破坏。

涡轮叶片在工作过程中由于气动微弱扰动或系统振动都会产生高频振动。一般情况下通过合理的结构设计和工艺控制,避免叶片长时间工作在共振状态,避免高周疲劳破坏的发生。

低周疲劳又称低循环疲劳或应变疲劳,指循环应力水平高、塑形应变起主导作用、循环次数(一般在104~105以下)较低的疲劳。一般周期性低频大载荷易导致低周疲劳,循环加载时材料产生塑性变形,载荷越大则材料或结构的寿命越短,即循环次数较少时,便会发生疲劳破坏。

某燃气轮机是利用某退役航空发动机改制而成,主要用于民用发电或机械驱动。在电站运行考核期间,发生动力涡轮振动突升导致燃气轮机紧急停机。现场拆下燃气轮机燃气发生器后发现其中1片低压涡轮叶片断裂,其余叶片均有不同程度的打伤。本文通过对该燃气轮机低压涡轮叶片断裂故障深入分析,提出如何有效避免此类故障的意见和建议,保证该型燃气轮机可靠运行。

1 故障原因分析

1.1 对叶片设计及加工进行复查

经复查,某燃气轮机低压涡轮叶片与某发动机结构一致,但叶片的热负荷、离心负荷、气动负荷均比某发动机下降,叶片计算强度储备足够。

加工方面,按发动机修理要求对某退役发动机叶片修理合格后装机,叶片修理后未发现影响寿命的加工缺陷。

1.2 对叶片与机匣碰磨分析

由于某燃气轮机涡轮机匣、叶片及转子、静子径向间隙继承某发动机结构,燃气轮机经过厂内试车及电站验证,整机在起动及升功率状态振动情况良好,前、后支点振动均未超过设计要求,在发生故障前未发现明显碰磨痕迹。同时,由于此次故障燃气轮机(以下简称故障机)振动在升功率状态下突升及振动声响,可以排除叶片与机匣碰磨导致叶片断裂。

1.3 故障件理化分析

针对低压涡轮叶片断裂故障需要进一步试验分析及计算,判定断裂是否存在疲劳源或外来物打伤,对故障叶片进行断口分析及能谱分析。

1.3.1 断口分析

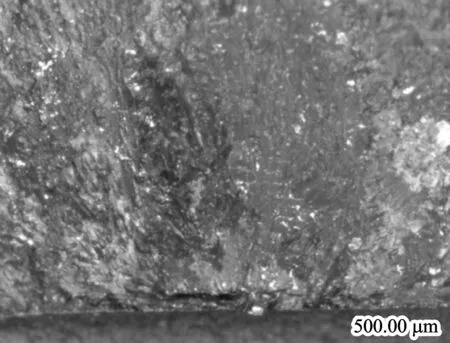

故障叶片断口呈蓝色氧化色,断口宏观形貌见图1。断口呈疲劳断口特征,源区可见放射棱线,疲劳起始于叶盆侧,源区侧面形貌见图2,未见损伤形貌。

(a) 叶片断口宏观形貌(正视)

(b) 叶片断口宏观形貌(俯视)图1 叶片断口宏观形貌

图2 源区侧面叶片表面形貌

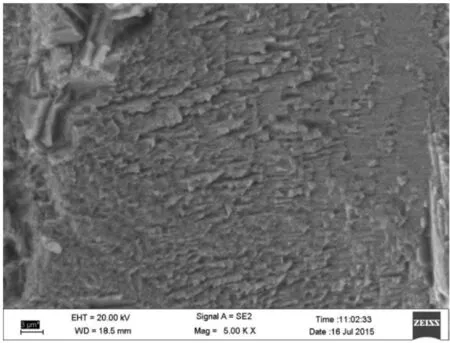

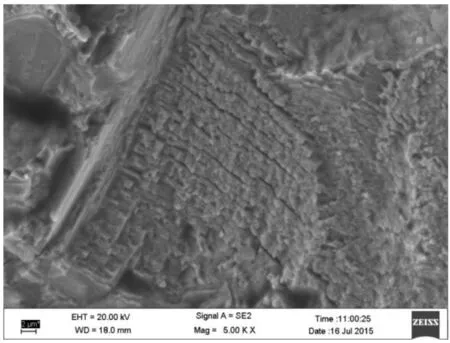

将断口叶片装入扫描电镜进行微观观察,断口源区形貌见图3。疲劳扩展方向见箭头所指,疲劳起始于叶盆表面,起始区呈45°小刻面形貌,疲劳起始区未见冶金缺陷。图3中断口1#区和2#区疲劳条带形貌见图4、图5。

图3 断口源区形貌

图4 1#区疲劳条带微观形貌

图5 2#区疲劳条带微观形貌

从断口宏观、微观形貌特征可以得出如下结论:

(1) 从宏观看源区侧面未见损伤形貌,说明叶片不是受侧面的剪切力作用导致断裂。

(2) 从微观看疲劳起始区未见冶金缺陷,说明冶金缺陷不是导致叶片断裂的原因。

(3) 从微观看疲劳起始于叶盆表面,起始区呈45°小刻面形貌,断口1#区和2#区可见疲劳条带形貌,与其他形貌有交界面,符合叶片高周疲劳断裂特征。

1.3.2 能谱分析

对某燃气轮机动力涡轮出口处收集的金属残渣、圈状物、块状物进行能谱分析,其化学成分百分比见表1。

表1 化学成分百分比

表中圈状物化学成分与GH708相近,燃气发生器机匣、低压涡轮导向器嵌入块、涡轮支承等材料均为ХН62ВΜЮΤ-ВД,国产替代材料为GH708;块状物化学成分与GH3030相近,动力涡轮大量零件材料采用GH3030;残渣认定为混合物,无法判断具体金属牌号。

对打伤叶片表面进行能谱分析,未发现新增金属元素。

通过能谱分析可以得出:燃气轮机叶片断裂后排出的残留物为叶片断裂后将附近的零部件打伤掉落的部分,没有找到燃气轮机外来物打伤叶片的证明材料。

1.4 振动特性试验与计算

1.4.1 固有频率测量

因试验设备能力限制,本次试验研究只针对低压涡轮工作叶片的一弯(一阶)、二弯(二阶)和一扭(三阶)固有静频率值进行试验确定,其它频率值不做细致阐述。

本试验采取共振法测量叶片固有频率。测试系统连接示意图见图6。

图6 振动特性测试系统示意图

为验证叶片固有频率是否发生变化,选取故障机与原型发动机低压涡轮叶片进行固有频率对比测试(两种叶片结构仅叶冠配合角度不同)。其中故障机低压涡轮叶片一阶频率范围为541~558 Hz,二阶频率范围为1 160~1 183 Hz,三阶频率范围为2 167~2 245 Hz。原型发动机低压涡轮叶片一阶频率范围为528~555 Hz,二阶频率范围为1 155~1 183 Hz,三阶频率范围为2 135~2 238 Hz。

通过对比发现故障机与原型发动机低压涡轮叶片一、二、三阶固有频率基本一致。

1.4.2 固有频率计算

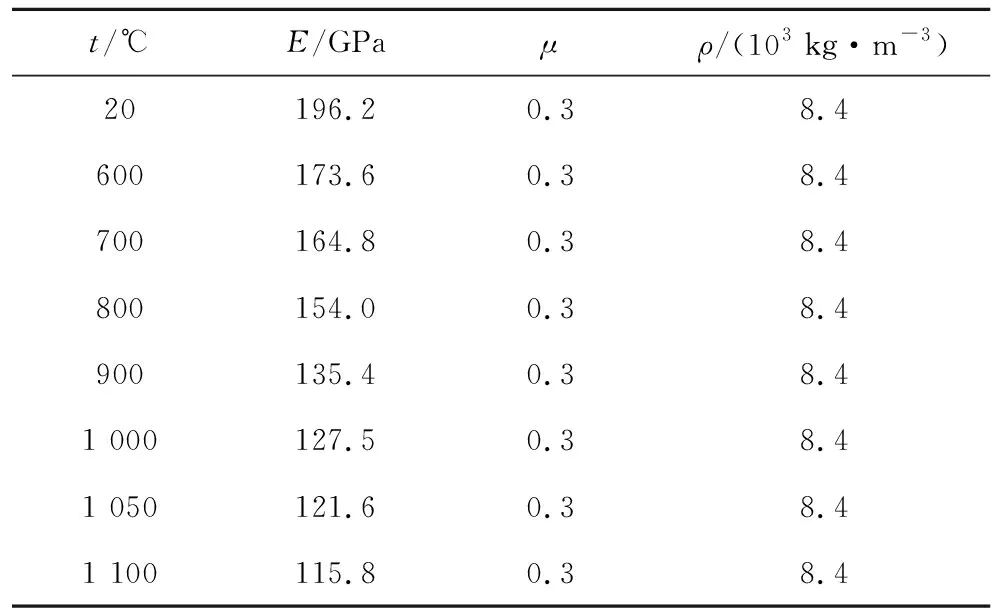

采用ANSYS结构分析程序,对某燃气轮机低压涡轮转子叶片进行了振动特性计算分析。动频计算时考虑了离心负荷及温度对材料的影响,给出了各阶振动频率和坎贝尔图,所用的有限元模型按名义尺寸建立[3]。 叶片材料性能数据见表2[4]。

表2 材料的弹性性能

坎贝尔共振图(图7)从0点发出的各种射线为倍频线,还有自振频率线,代表叶片的各阶自振频率随转速而改变的情况。自振频率线与倍频线的交点代表共振情况。由于叶片的制造误差,自振频率会出现分散性,表现为自振频率带。因此,共振不仅发生在一个点,而且可能是一个范围。在这一范围内,都可能有叶片发生共振。叶片所有振动频率不应在已知激振频率的10%范围内。

图7 低压涡轮叶片坎贝尔共振图

某燃气轮机燃烧室喷嘴为28个,高压导向叶片数为42片,低压导向叶片数为11组(共28片,原型发动机为33片,去掉5片),承力机匣有11个支板,存在5倍频、11倍频、28倍频、42倍频激振频率。另外,考虑到机匣加工可能存在椭圆度,有可能存在2倍频~6倍频激振频率,所以主要针对2倍频~6倍频、5倍频、11倍频、28倍频、42倍频等激振频率进行分析。

燃气轮机低压转子设定为3 066 r/min、8 767 r/min、9 497 r/min、9 993 r/min(如图7所示),接近1~8阶固有频率与4,11,28,33,42倍频引起的共振转速,其中第1~3阶固有频率共振对叶片影响最大。从图7中可以看出在3 066 r/min时第1阶固有频率和11倍频、第2阶固有频率和28倍频共振频率裕度均小于10%,需要燃气轮机低压转子迅速通过,不能停留。

某燃气轮机低压转子长期工作在7 000~8000 r/min转速范围内,按图7所示出现比较密集不同阶次固有频率共振:

(1) 一阶5倍频,对应低压涡轮导向器叶片切除叶片数量。

(2) 二阶11倍频,对应支板数量。

(3) 四阶28倍频,对应喷嘴数量和低压涡轮导向器叶片剩余叶片数量。

(4) 六阶42倍频,对应高导叶片数量。

1.5 疲劳强度试验

1.5.1 试验方法

试验采用振动台共振法。测试系统由电磁振动台、应力测量系统、振幅测量系统等组成。

将装有试验叶片的夹具,安装到电磁振动台上。调整振动台,使振动台激振频率与叶片的一弯固有频率一致,叶片产生共振。在一阶弯曲频率下通过应变片测量叶片表面的应力分布,确定最大应力点(见图8)。在一阶弯曲频率下测量叶片表面的应力分布,确定最大应力点为1号应变片,位于叶根R处。

图8 应变片粘贴位置示意图

在一弯共振下,调整振动台的激振力,读取不同激振力下叶尖的振动幅值和应力值,确定幅值与应力的对应关系。

根据叶片最大应力点的振动应力值,调整振动台激励能量,使检验叶片达到要求的应力水平。在疲劳试验过程中,控制振幅达到检验应力水平的80%,作为起始时间,开始记录,然后再精调至检验应力水平,试验过程中严格监控叶片的振动幅值,使其保持稳定,对抽取的试验件进行疲劳考核。

1.5.2 试验件

选取故障机与原型发动机低压涡轮叶片各6片进行疲劳强度试验(故障机中挑选出检查合格的,在原型发动机中挑选具备一定剩余寿命的、检查合格的叶片,与故障机叶片相比叶冠配合角度不同,其余结构相同),考核两种叶片在疲劳性能方面存在的差异。

1.5.3 试验结果

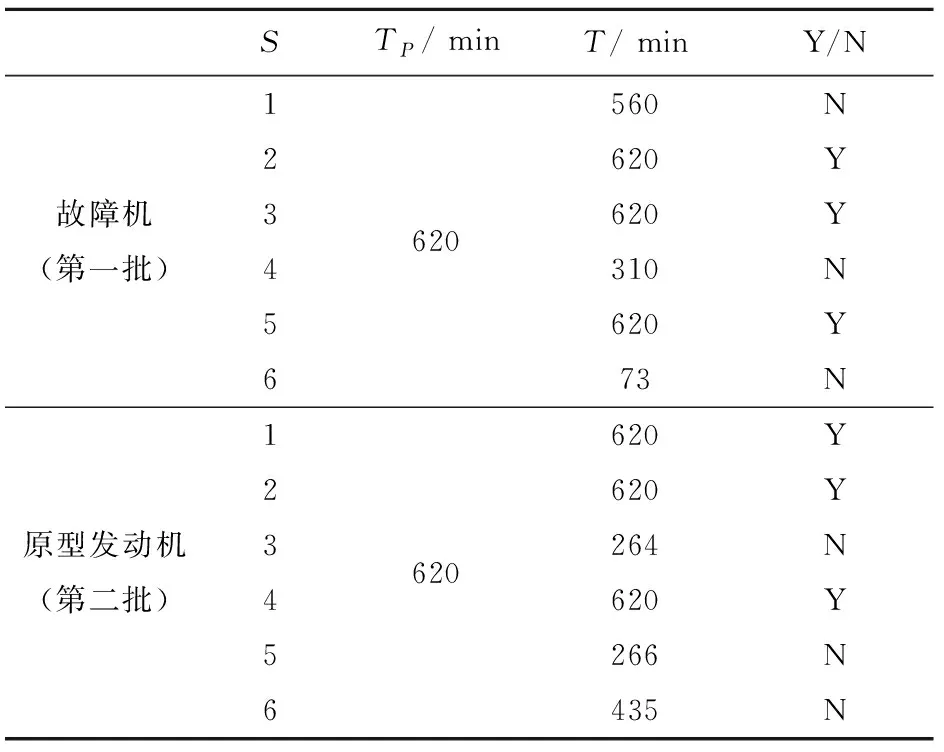

一共进行了两批低压涡轮叶片的疲劳强度试验。第一批试验的是故障机叶片,第二批试验的是挑选的原型机检查合格的叶片,两批叶片疲劳试验结果见表3。

表3 疲劳试验结果

完成试验后对表3叶片进行荧光检查,检查结果如下:

(1) 第一批故障机叶片有序号1,4,6叶片未通过疲劳试验考核,其对应裂纹位置跟故障断裂叶片位置接近。

(2) 第二批原型发动机叶片有序号3,5,6叶片未通过疲劳试验考核,序号2叶片不计入统计(在振动夹紧位置出现裂纹),序号4未发现裂纹,序号1、序号3、序号5、序号6叶片裂纹位置与故障叶片断裂位置接近(原型发动机序号3叶片疲劳试验后裂纹位置见图9)。

图9 序号3叶片疲劳试验后裂纹位置示意图

通过表3疲劳试验结果发现故障机低压涡轮叶片寿命受打伤叶片及退役叶片剩余寿命影响,疲劳寿命偏差较大,个别叶片寿命仅为合格叶片的1/8,如将此剩余故障叶片再次装机,存在较大安全隐患。

通过图1与图9对比疲劳断裂叶片裂纹位置,认为疲劳试验断裂位置与此次故障叶片断裂位置相近,因此有高周疲劳作用的因素存在。

由于选用作疲劳试验的原型发动机低压涡轮叶片已使用一定时间,个别叶片疲劳寿命不到正常寿命一半,仅用于试验研究。

1.6 燃气轮机运行工况分析

该燃气轮机在电站调试及运行过程中,出现多次配套系统故障引起燃气轮机多次停机。另外由于受到天然气供气压力低限制,燃气轮机经常在低功率(5~8 MW)状态下运行,导致燃气轮机低压转子转速经常在7 000 ~8 000 r /min范围内工作,在固有频率计算中提到在该转速范围内存在多个阶次固有频率共振,无法快速通过避开共振转速。因此低压涡轮转子叶片断裂主要受叶片共振因素影响,同时也不能排除低周疲劳对叶片寿命的影响。

2 结论

通过对某燃气轮机低压涡轮故障叶片理化分析、振动计算、疲劳试验可以证明由于叶片产生高周疲劳引发叶片断裂打伤燃气轮机其他零部件。燃气轮机长期工作在7 000~8 000 r/min之间,存在多阶次共振是产生叶片高周疲劳的主要原因。另外燃气轮机频繁起停会产生高周与低周疲劳共同作用,加速叶片疲劳断裂。

3 建议

该燃气轮机在升转过程中不在低功率(7 000~8 000 r/min)状态停留,可继续提升转速至额定功率状态。对低压涡轮叶片进行结构优化,达到疲劳试验验证合格标准,优化后的叶片进行装机考核。