溶液共混母胶法制备纳米石墨/氢化丁腈橡胶复合材料的性能

吴克鹏,文薄程,周广武

(1.四川大学空天科学与工程学院,成都 610065;2.中国人民解放军77675部队,林芝 860000)

0 引 言

氢化丁腈橡胶(HNBR)是通过对丁腈橡胶(NBR)分子链上的丁二烯单元进行选择性加氢生成饱和C-C单键而制得的;HNBR中少量丁二烯单元提供交联所需的不饱和双键,氢化的丁二烯单元可为HNBR提供良好的耐热、耐老化和低温性能,并且HNBR的拉伸强度、弹性模量、耐磨性等均较NBR有较大幅度的提高[1]。HNBR广泛应用于汽车、航空航天、空调、油气开发等行业,其优异的性能和逐渐成熟的制备工艺使得其应用范围越来越广。目前,有关HNBR改性的研究逐渐获得更多科研工作者的关注。

根据WU等[2]提出的纳米填料增强逾渗机理,均匀分散于橡胶基体中的纳米粒子更容易达到临界粒子间距,使得橡胶长链的某一部分至少搭接在2个纳米粒子表面,在拉伸过程中容易产生更多由粒子诱导的伸直链或平行排布链,用来共同分担应力而使聚合物的拉伸强度和弹性模量增大;伸直链或平行排布链的数量对复合材料的补强具有十分重要的作用[3]。但由于纳米填料具有相当大的比表面积和表面作用力,在橡胶基体中极易团聚造成分散困难,导致局部平行排布链数量的增加,宏观表现为平行排布链不连续,造成其增强效果不明显,因此提高纳米粒子的分散程度显得尤为重要[4];分散工艺是决定纳米粒子改性效果的重要因素之一。

有关纳米粒子改性HNBR的工艺研究较少[5],主要包括溶液共混法和机械共混法。其中:溶液共混法要求将全部橡胶基体完全溶解在有机溶剂中[6],而有机溶剂通常对环境有害,不宜大量使用;在生产中使用最多的为传统的机械共混法[7],但由于纳米粒子用量对改性效果非常敏感,在机械共混时纳米粒子的质量损失较大,因此改性效果不稳定。ZIRNSTEIN等[8]将多层石墨烯均匀分散在甲苯/HNBR溶液中,经絮凝烘干后制备得到多层石墨烯/HNBR母胶,采用该溶液共混母胶法制备的纳米复合材料性能优异,且该方法具有无污染且对纳米粒子改性效果较好的优点。鉴于此,作者采用溶液共混母胶法制备出纳米石墨/HNBR复合材料,研究了复合材料的微观结构与性能,并与传统机械共混法制备的复合材料进行了对比,为HNBR纳米复合材料的制备工艺研究提供一定的参考。

1 试样制备与试验方法

试验材料包括:Therban C4369氢化丁腈橡胶,丙烯腈质量分数43%,门尼黏度61%,残余双键占比5.5%,密度0.98 g·cm-3,由德国朗盛公司生产;纳米石墨粉,平均粒径500 nm,片层状,分析纯,由清河县辉吉金属材料公司生产;N550炭黑,由宁波煜顺塑化有限公司生产;硬脂酸(1860橡塑级),由山东优索化工科技有限公司生产;氧化锌,纯度99.7%,由山东优索化工科技有限公司生产;Naugard 445防老剂,由上海攀花化学有限公司生产;ZMTI-80防老剂,由济南锐铂化工有限公司生产;PX14-40硫化剂、GR硫化促进剂,由沭阳翼美氟新材料科技有限公司生产;四氢呋喃(THF),分析纯,由成都市科龙化工试剂厂生产。

按质量比为4…1称取HNBR与纳米石墨粉,将HNBR放入THF中,并用保鲜膜封住烧杯,用磁力搅拌器搅拌10 h至HNBR充分溶解;将纳米石墨粉倒入THF溶液中,保鲜膜封住烧杯,用磁力搅拌器搅拌5 min,超声分散30 min;将两溶液混合后超声振荡30 min,再缓慢倒入1.5倍混合液体积的甲醇中絮凝沉淀,取出絮凝物烘干得到纳米石墨母胶。

按照表1称取配料,先将双辊开炼机的辊距调至2~3 mm,加入HNBR、硬脂酸、氧化锌混合均匀,滚筒温度为50 ℃,前后滚筒转速比为1…1.35,然后将辊距调至1~2 mm,依次加入防老剂、防老剂、炭黑、纳米石墨母胶,最后加入硫化剂、硫化促进剂,混合均匀后将辊距调至2~3 mm出片,冷却后得到混炼胶;采用平板硫化机对混炼胶进行硫化处理,压力为10 MPa,温度为170 ℃,硫化时间为15 min,所得硫化胶即为采用溶液共混母胶法制备的纳米石墨/HNBR复合材料。将表1配方中的纳米石墨母胶改为纳米石墨粉,采用上述过程制备得到的混炼胶,经相同硫化处理后即可得到采用机械共混法制备的纳米石墨/HNBR复合材料,并将该材料作为对比试样。

采用ZEISS EVO18型扫描电镜(SEM)观察硫化胶的微观形貌。按照ISO 6502—1999,分别取4 g不同工艺制备得到的混炼胶放入MDR-A型无转子硫化仪模腔中,测试混炼胶的硫化特性,试验温度为170 ℃,时间为40 min,下模摆动频率为1.67 Hz,转速为100 r·min-1,振幅为±0.5°。按照GB/T 528—2009,采用气动切片机分别在2种硫化胶上截取3个标准I型哑铃状试样,在CMT5305型电子万能试验机上进行室温拉伸试验,拉伸速度为500 mm·min-1,测3次取平均值。用邵氏A硬度计测尺寸为φ16 mm×16 mm的圆柱状硫化胶的表面硬度,测5次取平均值。按照GB/T 9867—2008,将混炼胶硫化成尺寸为φ16 mm×16 mm的圆柱状试样,在AT150型滚筒磨耗机上进行磨损试验,载荷为10 N,试样移动速度为4.23 mm·r-1,试样旋转速度为0.8 r·min-1,测3次取平均值。按照GB/T 533—2008中的方法A,采用密度天平来测定硫化胶的密度,测3次取平均值。

2 试验结果与讨论

2.1 微观结构

图1中长条状物质为纳米石墨。由图1可以看出,采用机械共混法制备得到的硫化胶中,纳米石墨发生聚集,尺寸较大,而采用溶液共混母胶法制备得到的硫化胶中,纳米石墨几乎不发生聚集,尺寸较小,这说明溶液共混母胶法可使纳米石墨更加均匀地分散在HNBR基体中。由纳米填料增强逾渗机理可知,溶液共混母胶法制备的复合材料具有更好的硫化性能[9]和更大的弹性模量。

图1 不同工艺制备硫化胶的SEM形貌Fig.1 SEM morphology of vulcanizates with different preparation processes: (a) mechanical blending method and (b) solution blending masterbatch method

2.2 硫化性能

由图2可以看出:溶液共混母胶法制备得到的混炼胶的最大扭矩比机械共混法制备得到混炼胶的提高了约35%,其力学性能较优。最大扭矩的提高是纳米粒子对HNBR基体的补强效果和橡胶分子链之间交联密度提高的综合结果[10],这说明纳米石墨在橡胶基体中达到了均匀分散,并且纳米石墨参与了硫化反应,与HNBR形成了更多的物理交联点,从而提高了交联密度。溶液共混母胶法制备得到的混炼胶的滞后角比机械共混法制备得到混炼胶的降低了22%,说明其应变滞后于应力程度更小,内摩擦功耗更低,摩擦生热更少,滞后损失更少,滞后摩擦力更小[11]。橡胶的滞后角越大,橡胶分子链之间的交联度越低,摩擦因数和磨耗量越大[12],橡胶的耐磨性能越差。

图2 不同工艺制备混炼胶的硫化曲线Fig.2 Vulcanization curves of rubber compounds with different preparation processes

由表2可以看出,溶液共混母胶法制备的混炼胶的交联程度提高了32%,硫化速率提高了46%,工艺正硫化时间变短,硫化效率提高,但焦烧时间变短,加工安全性降低。溶液共混母胶法制备的混炼胶存在过硫化阶段,说明其存在硫化返原现象[13]。

表2 不同工艺制备混炼胶的硫化特性

2.3 力学性能

由表3可知:与机械共混制备工艺相比,溶液共混母胶制备得到的硫化胶的弹性模量提高了44%,表面承载能力提高,拉断最大力提高了11.2%,拉断伸长率降低了27%。溶液共混母胶法制备工艺下,纳米石墨和HNBR分子间具有良好的相容性,二者形成了交联网络结构,从而降低了复合材料的变形能力[14],同时纳米粒子分散在橡胶基体中,对分子链的运动具有一定的阻碍和束缚作用,从而提高了HNBR的抗拉伸能力[15],因此复合材料的拉断最大力增加,拉断伸长率降低。溶液共混母胶法使得纳米石墨均匀分散于HNBR基体中,根据逾渗机理推测,均匀分散的纳米粒子更容易达到临界粒子间距,同一个橡胶分子链有更大的概率同时搭接在2个以上的纳米粒子上,纳米石墨粒子间更容易发生相对滑移,使得更容易诱导产生较多取向平行于外力方向的分子链,因此复合材料具有更大的弹性模量。

表3 不同工艺制备硫化胶的力学性能

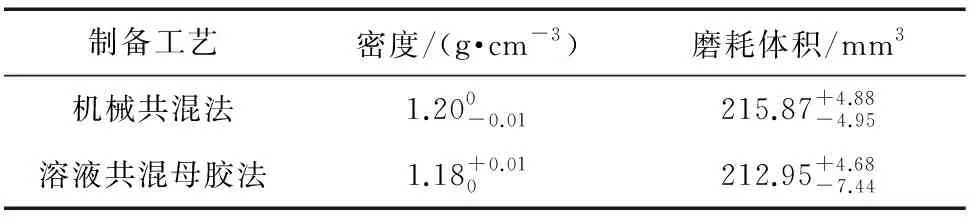

2.4 密度与耐磨性能

由表4可以看出:机械共混法制备得到的硫化胶的密度略大于溶液共混母胶法制备得到硫化胶的;溶液共混母胶法制备得到的硫化胶的磨耗体积较低。溶液共混母胶法制备得到的硫化胶的弹性模量较大,在磨损过程中不易打皱而引起卷曲,因此其卷曲磨耗和磨粒磨耗较小[16];拉伸强度较大的硫化胶能更好地抵抗裂纹扩展,从而降低疲劳磨耗[17];橡胶的磨耗量随着硬度的增加而降低,这也是该硫化胶的磨耗体积较低的原因之一。但是与机械共混法制备的相比,溶液共混母胶法制备的硫化胶的磨耗体积仅降低了1.3%,可见溶液共混母胶法未明显提高复合材料的耐磨性能。

表4 不同工艺制备硫化胶的密度与磨耗体积

3 结 论

(1) 采用溶液共混母胶法制备得到的纳米石墨/HNBR复合材料中,纳米石墨几乎不发生聚集,聚集体尺寸较小,说明该制备方法可使纳米石墨均匀地分散在HNBR基体中。

(2) 采用溶液共混母胶法制备得到的复合材料的硫化性能和力学性能均优于采用传统机械共混法制备得到的。与传统机械共混法相比,溶液共混母胶法制备得到的复合材料的最大综合扭矩提高了35%,交联程度提高了32%,硫化速率提高了46%,弹性模量提高了44%,但该工艺对复合材料拉伸强度和耐磨性能的提高作用不明显。