TC4钛合金蜂窝芯的扩散连接/拉伸成形工艺

周贤军,武 永,陈明和,谢兰生,秦中环

(1.南京航空航天大学机电学院,南京 210016;2.北京航星机器制造有限公司,北京 100013)

0 引 言

钛合金蜂窝夹层结构由上下2块薄壁面板与中部钛合金蜂窝芯组成,具有密度小、刚性大、强度高、隔热隔音性好的优点,在航空航天领域得到广泛应用[1-3]。钛合金蜂窝芯的制备方法主要包括成形法、增材制造法等。成形法工艺流程为先将薄板预成形成瓦楞板,再焊接成蜂窝芯[4-5]。虞文军等[6]采用辊压/校形法制备了蜂窝芯瓦楞板,分析了辊压齿轮间隙和校形参数对瓦楞板尺寸精度的影响。苏小丽[7]和山口近吾等[8]分别采用点焊和钎焊方法研究了瓦楞板的拼接工艺,并成功制备了蜂窝芯样件。王琦等[9]研究了点焊TC1钛合金蜂窝芯的面抗压性能,发现焊点强度对蜂窝芯平压极限载荷的影响较大,平压时的失效形式为焊点剪切失效和蜂窝芯屈曲变形。BARANOWSKI等[10]研究了激光增材制造Ti-6Al-4V钛合金蜂窝芯在准静态压缩下的变形行为,发现随着蜂窝芯压缩过程的进行,压缩力发生不稳定变化,蜂窝芯胞体尺寸影响其力学性能。虽然针对成形法制备钛合金蜂窝芯的研究已较为深入,但瓦楞板之间的连接强度普遍较低[11];而增材制造蜂窝芯尚未得到大规模应用,在严苛的工作条件下应用时具有一定的局限性。因此,迫切需要研发一种高效、稳定的钛合金蜂窝芯制造工艺。

在制备复合材料和铝合金蜂窝芯时,拉伸法[12]是一种常用的高效制备方法,即采用胶接、焊接等方法制备层叠板,再经拉伸变形后得到蜂窝芯[13-14],可批量制备大尺寸蜂窝芯。这为钛合金蜂窝芯的制备提供了一种新思路。TC4钛合金在高温下具有良好的塑性与扩散连接性能[15],可采用扩散连接制备TC4钛合金层叠板,然后经过高温拉伸得到胞体形状较一致的钛合金蜂窝芯[16]。作者采用有限元仿真方法模拟了TC4钛合金蜂窝芯的扩散连接/拉伸成形过程,基于仿真结果获得最佳的拉伸长度,通过扩散连接/拉伸成形试验,研究了蜂窝芯胞体轮廓、壁厚分布以及扩散连接界面形貌,为钛合金蜂窝芯的扩散连接/拉伸成形制造工艺的应用提供参考。

1 试样制备与试验方法

试验材料为宝钛集团有限公司生产的厚度为0.2 mm的TC4轧制薄板,其化学成分符合GB/T 3620.1—2016标准。TC4钛合金的室温抗拉强度为1 012 MPa,在高温下具有良好的塑性和扩散连接性能[17]。经过扩散连接工艺处理后TC4钛合金在800 ℃和不同应变速率下拉伸的真应力-真应变曲线如图1所示。

图1 TC4钛合金在800 ℃和不同应变速率下拉伸时的真应力-真应变曲线Fig.1 True stress-true strain curve of TC4 titanium alloy during tension at 800 ℃ and different strain rates

钛合金蜂窝芯的扩散连接/拉伸成形工艺的原理如图2(a)所示:先用扩散连接方法将喷涂氮化硼隔离剂的TC4钛合金薄板制备成层叠板,再沿层叠板法向高温拉伸成蜂窝芯。TC4钛合金薄板长度为130 mm,氮化硼喷涂长度为20 mm,喷涂区间隔长度为20 mm。蜂窝芯胞体目标形状为正六边形,胞体边长L为10 mm,蜂窝芯厚度t为10 mm,由10层钛合金薄板组成,共5层蜂窝胞体。TC4钛合金扩散连接温度为920 ℃,扩散连接压力为3 MPa,保压时间为60 min。采用UTM5504X型高温拉伸试验机以及图2(b)所示的拉伸夹具进行拉伸成形,夹具部件可在导轨上自由移动。拉伸时温度为800 ℃,拉伸速度为1 mm·s-1,拉伸前保温20 min,拉伸长度根据有限元仿真优化得到。拉伸完成后,迅速取出蜂窝芯并水冷以保存高温组织。在拉伸过程中,由于胞体轮廓在不断发生变化,采用蜂窝芯斜边与水平方向的倾角θ、蜂窝芯胞体宽度W和蜂窝芯胞体高度H描述蜂窝芯胞体尺寸。

图2 扩散连接/拉伸成形法制备钛合金蜂窝芯的原理以及拉伸夹具Fig.2 Schematic of diffusion bonding/stretch forming principle for titanium alloy honeycomb core (a) and stretching fixture (b)

采用游标卡尺测量蜂窝芯中部胞体的高度与宽度,获取蜂窝芯的整体轮廓。采用热镶嵌法制备扩散连接层叠板和蜂窝芯金相试样,利用砂纸打磨和机械抛光,再用Kroll试剂(体积分数2% HF和体积分数4% HNO3组成的溶液)腐蚀后,采用MR5000型光学显微镜观察显微组织。为了获取蜂窝芯拉伸变形后的板料减薄量,采用显微测量软件对胞体斜边,即图2(a)中主要变形区的厚度进行测量,测试间隔为1 mm。

2 有限元仿真模型

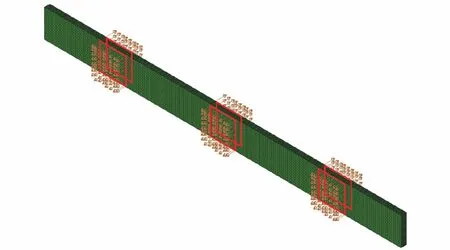

5层正六边形蜂窝芯的理论总高度为88.4 mm,而拉伸过程中胞体变形存在圆角过渡而无法形成正六边形[18],因此不能直接采用理论高度作为其拉伸试验参数。为了获得合适的拉伸长度,采用ABAQUS软件中的Dynamic Explicit模块对蜂窝芯的拉伸成形工艺进行仿真。图3为蜂窝芯拉伸成形的有限元模型,采用C3D8R单元进行网格划分,采用结点绑定的方式模拟扩散连接,方框内为施加拉伸载荷的区域,拉伸方向垂直于板料表面,拉伸速度为1 mm·s-1,拉伸长度分别为55, 65, 75, 85,95 mm。仿真过程中TC4钛合金的材料塑性参数由高温拉伸应力-应变曲线获得。

图3 蜂窝芯拉伸成形有限元模型Fig.3 Honeycomb core stretching forming finite element model

3 结果与讨论

3.1 有限元仿真结果

由图4可以看出,当拉伸长度为55 mm时,蜂窝芯最外侧胞体的拉伸应变较大;随着拉伸过程的进行,胞体形状逐渐规整,在拉伸至75 mm时,蜂窝芯胞体接近正六边形结构;随着拉伸长度的继续增加,蜂窝芯纵向继续伸长,横向继续收缩,胞体形状向长方形转变;当拉伸长度为95 mm时,蜂窝芯胞体呈长方形。拉伸开始时,由于拉伸载荷直接作用在外层的板料上,外层的层叠板先变为扁平六边形,整体变形不均匀,造成外层板料应变集中;随着拉伸过程的进行,所有板料被均匀拉开,此时边缘板料发生弯曲变形而造成应变集中;当胞体形状变为长方形后,部分板料直接受到拉伸力作用而发生变形。由此可知,在扩散层叠板拉伸变形至六边形的过程中,蜂窝芯扩散连接区域主要承受弯曲力,其边缘发生连接界面撕裂和板料弯曲断裂的可能性较大。

图4 模拟得到拉伸不同长度后蜂窝芯的等效塑性应变云图Fig.4 Simulated equivalent plastic strain cloud of honeycomb core by stretching for different lengths

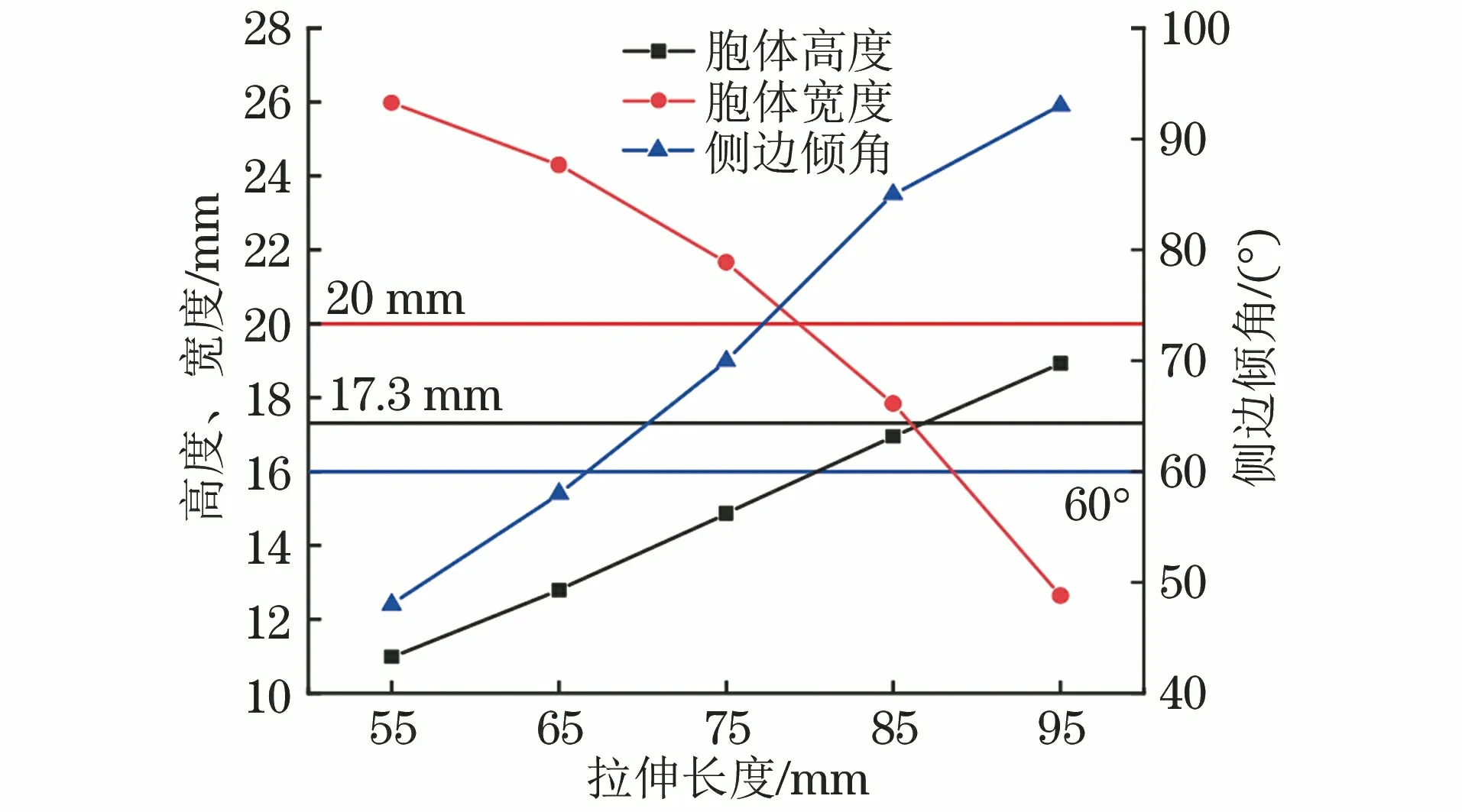

理论正六边形的高度为17.3 mm,宽度为20 mm,倾角为60°。由图5可以看出:模拟得到随着拉伸长度的增加,胞体高度和侧边倾角增加,宽度减小,当拉伸长度为75 mm时,胞体宽度和高度、侧边倾角分别为21.7 mm, 14.9 mm, 70°,胞体形状最接近正六边形。因此,根据仿真结果选择75 mm作为拉伸长度进行蜂窝芯拉伸试验。

图5 模拟得到拉伸不同长度后蜂窝芯胞体的尺寸Fig.5 Simulated size of cell of honeycomb core by stretching for different lengths

3.2 试验结果

3.2.1 成形质量

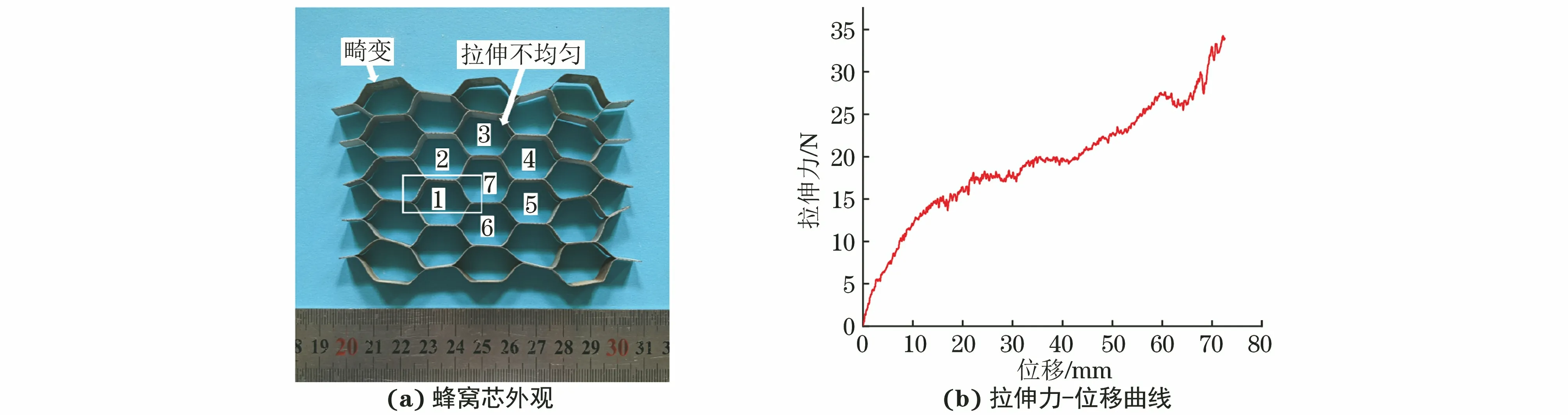

由图6可以看出:拉伸75 mm后蜂窝芯胞体基本为规则的六边形,未出现粘连、撕裂、弯曲断裂现象,蜂窝芯中部质量较好,但部分胞体出现了边长不一致的情况,且外侧胞体发生一定程度的畸变;在拉伸初期,需要将板料从平面状态拉起至弯曲变形状态,其拉伸力增加得较快,而在进入弯曲变形阶段后,拉伸力缓慢上升,在拉伸长度超过55 mm后,拉伸力迅速上升,并出现较大波动。

图6 拉伸75 mm后蜂窝芯的外观及拉伸力-位移曲线Fig.6 Appearance of honeycomb core by stretching 75 mm (a) and tension force-displacement curve (b)

对图6中蜂窝芯中部7个胞体的尺寸进行测量,结果如图7所示。由图7可以看出,蜂窝芯中部胞体的尺寸差距较小。计算得到胞体的平均高度为16.2 mm,平均宽度为21.5 mm,与理想正六边形尺寸间的相对偏差仅为6.59%与7.55%,说明最外侧的胞体畸变对中部胞体尺寸的影响较小。

图7 拉伸75 mm后蜂窝芯中部胞体的高度与宽度Fig.7 Height (a) and width (b) of cell of honeycomb core by stretching for 75 mm

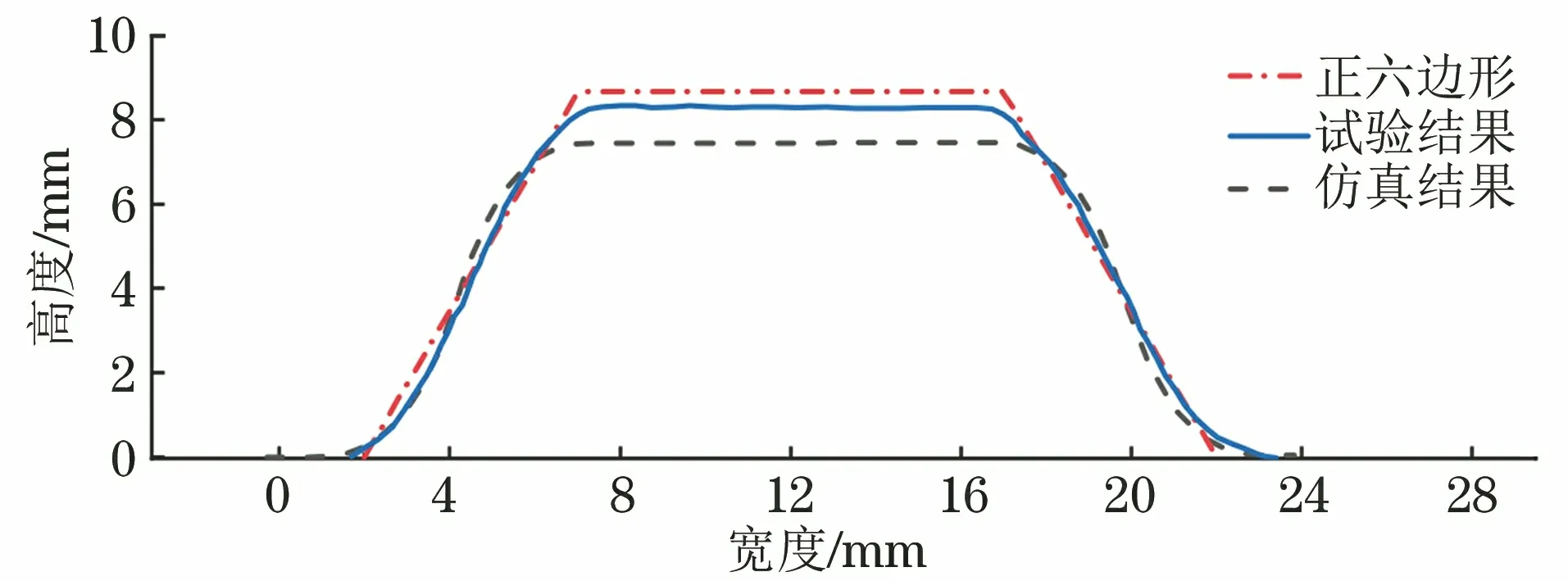

取图6(a)中方框所示蜂窝芯中部胞体的试验和仿真轮廓,与理想正六边形轮廓进行对比,结果如图8所示。由图8可以看出:试验得到胞体的宽度和高度、斜边倾角别为21.0 mm, 8.2 mm和65°,与正六边形尺寸间的相对偏差分别为4.90%, 5.09%,8.33%;测得试验和仿真得到胞体的圆角半径分别为2.5,3.3 mm。

图8 试验得到拉伸75 mm后蜂窝芯中部胞体轮廓与仿真结果以及理想正六边形轮廓的对比Fig.8 Comparison of tested cell outline of honeycomb core middle part by stretching for 75 mm with simulation and ideal regular hexagon outline

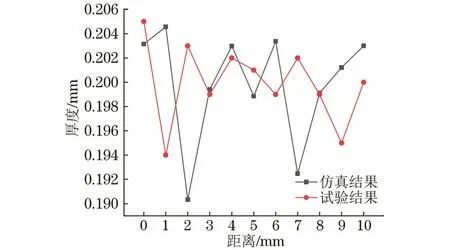

由图9可以看出:仿真得到蜂窝芯板料的最小厚度为0.190 mm,最大厚度为0.204 mm,最大减薄率为6.86%,且板料最薄处位于圆角附近;试验得到蜂窝芯板料的最小厚度为0.194 mm,最大厚度为0.205 mm,最大减薄率为5.37%,最薄处也位于圆角附近。在板料拉伸变形过程中,圆角处承受了较大的弯曲力以及沿板料的拉伸力,因此圆角附近的板料厚度最小。

图9 试验得到拉伸75 mm后蜂窝芯板料厚度分布曲线与仿真结果的对比Fig.9 Comparison of tested plate thickness distribution of honeycomb core by stretching for 75 mm with simulation

试验得到拉伸75 mm后蜂窝芯质量较好,但由于层叠板在喷涂隔离剂和叠放过程中会产生尺寸误差,部分胞体边长不一致;夹具部件安装在层叠板上时存在一定的安装误差,夹具部件与导轨的配合精度不足,这些都会导致拉伸力无法垂直作用在胞体的拉伸区域上,从而影响部分胞体的形状;夹具部件在导轨上移动时存在摩擦力,阻碍了外侧胞体在宽度方向上的收缩,导致外侧胞体变形不充分而发生畸变[18]。通过提高TC4钛合金薄板叠放精度以及改进夹具设计可以减小此类工艺缺陷。

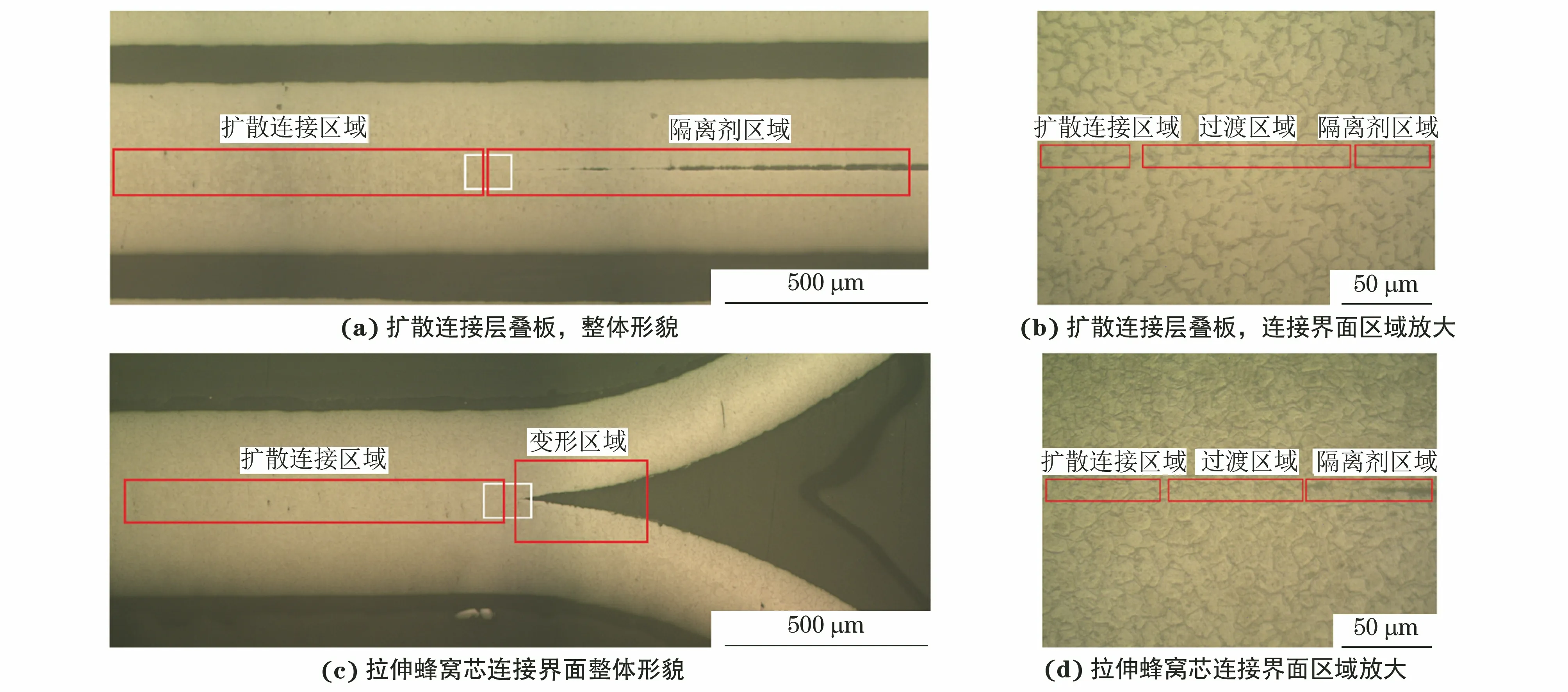

3.2.2 扩散连接界面形貌

由图10可以看出:层叠板扩散连接区域未见明显孔洞缺陷,扩散连接质量良好,扩散连接区域与母材区域的组织相同,扩散连接区与隔离剂区域界面处存在部分虚焊过渡段,其长度为150 μm左右,这是喷涂隔离剂所引起的正常现象;拉伸75 mm后蜂窝芯扩散连接质量良好,未扩散连接区域的薄板在拉伸力作用下发生弯曲变形,弯曲圆角区域未出现裂纹,部分虚焊过渡段因连接强度较差而裂开,其长度减小到70 μm左右。经检查发现,扩散连接区域的焊合率均超过了95%。由此可见,扩散连接/拉伸成形工艺可以实现蜂窝芯板料间的冶金结合,且拉伸成形过程不会对扩散连接质量造成影响。

图10 扩散连接层叠板以及拉伸75 mm后蜂窝芯扩散连接界面处的微观形貌Fig.10 Micromorphology diffusion bonding interface area of diffusion bonding laminate (a-b) and honeycomb core by stretching for 75 mm (c-d): (a, c) overall morphology and (b, d) amplification of bonding interface area

4 结 论

(1) 在920 ℃/3 MPa/60 min参数下对表面间隔喷涂氧化硼隔离剂的10层TC4钛合金薄板进行扩散连接得到层叠板,并在温度800 ℃、拉伸速度1 mm·s-1下拉伸75 mm制备蜂窝芯,该蜂窝芯形成了规则的正六边形胞体,验证了扩散连接/拉伸成形制备TC4钛合金蜂窝芯的可行性。

(2) 蜂窝芯中部胞体平均高度为16.2 mm,与正六边形高度的相对偏差为6.59%,平均宽度为21.5 mm,与正六边形宽度的相对偏差为7.55%,弯曲变形圆角为2.5 mm,板料的最大减薄率为5.37%。

(3) 扩散连接得到的层叠板结合紧密,扩散连接区域未见明显缺陷,焊合率均超过了95%,扩散焊接区域和隔离剂区域过渡处存在一段虚焊区域,经拉伸变形后焊缝未被撕裂。